Каталитические композиции, содержащие малые частицы диоксида кремния в качестве материала носителя, и способы использования в реакциях полимеризации

Иллюстрации

Показать всеНастоящее изобретение относится к способу проведения полимеризации с использованием улучшенных каталитических композиций. Описан способ производства полиолефинов, включающий осуществление контакта в реакторе, этилена и, по меньшей мере, одного сомономера, выбранного из группы, состоящей из С3-C8 альфа-олефина в присутствии каталитической системы на носителе, при этом каталитическая система на носителе содержит, по меньшей мере, одно соединение титана, по меньшей мере, одно соединение магния, по меньшей мере, одно соединение, являющееся донором электронов, по меньшей мере, одно активирующее соединение, и, по меньшей мере, один материал носителя из диоксида кремния, причем данный, по меньшей мере, один материал носителя из диоксида кремния имеет средний размер частиц в диапазоне от 20 до 35 микрон, и средний диаметр пор ≥220 ангстрем; в котором, по меньшей мере, один материал носителя из диоксида кремния содержит не более чем 10% частиц, имеющих размер меньше, чем 12 микрон, и не более чем 8% частиц, имеющих размер более чем 50 микрон. Также описана каталитическая система на носителе, содержащая, по меньшей мере, одно соединение титана, по меньшей мере, одно соединение магния, по меньшей мере, одно соединение, являющееся донором электронов, по меньшей мере, одно активирующее соединение и, по меньшей мере, один материал носителя из диоксида кремния, при этом данный, по меньшей мере, один материал носителя из диоксида кремния имеет средний размер частиц в диапазоне от 20 до 35 микрон, и средний диаметр пор ≥220 ангстрем; где данный, по меньшей мере, один материал носителя из диоксида кремния имеет не более чем 10% частиц, имеющих размер меньше, чем 12 микрон и не более чем 8% частиц, имеющих размер более чем 50 микрон. Технический результат - каталитическая система, способная к получению полиолефинов с улучшенной каталитической производительностью и эксплуатационными характеристиками, производство полимеров, имеющих большую объемную плотность. 2 н. и 16 з.п. ф-лы, 6 ил., 14 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу проведения полимеризации с использованием улучшенных каталитических композиций. Конкретно, каталитические композиции согласно настоящему изобретению относятся к каталитическим соединениям типа Циглера-Натта (Ziegler-Natta), которые содержат малые частицы диоксида кремния в качестве материала носителя и демонстрируют улучшенную производительность.

Уровень техники

Прогресс в области полимеризации и катализа сделал возможным получение многих новых полимеров с улучшенными физическими и химическими свойствами, полезных в широком спектре изделий высшего качества и в многочисленных применениях. С созданием новых катализаторов выбор условий проведения полимеризации (раствор, суспензия, высокое давление или газовая фаза) для получения определенного полимера оказался существенно расширенным. Кроме того, прогресс в технологии проведения полимеризации обеспечил более эффективные, высокопродуктивные и экономически улучшенные способы.

Как и в любой новой технологической области, особенно в промышленности полиолефинов, небольшая экономия в стоимости производства часто определяет, насколько реально достижим коммерческий успех. Промышленность была преимущественно ориентирована на развитие новых и усовершенствованных каталитических систем. Некоторые исследователи сосредоточились на разработке каталитических систем для получения новых полимеров, другие - на их улучшенной работоспособности, но больше всего - на улучшении производительности катализаторов. Производительность катализатора, то есть количество полимера, полученного на грамм катализатора, обычно является ключевым экономическим фактором, который может определить судьбу новой коммерческой разработки в промышленности полиолефинов. Каталитические системы Циглера-Натта широко используются в промышленных технологиях при производстве полиэтиленов с высокой плотностью и низкой плотностью с различным молекулярным весом. Объемы выпуска продукции в некоторых газофазных реакторах могут быть ограничены их способностью к удалению из реактора получаемых полимерных частиц во время реакции. В некоторых таких случаях увеличение объемной плотности полимерных частиц может увеличить производительность реактора. Обычно катализаторы Циглера-Натта, которые имеют увеличенную активность и производительность и которые используют в работе в паровой фазе, могут иметь тенденцию к образованию полимерного продукта, который имеет пониженную объемную плотность. Если реактор ограничен по способности к удалению полимерного продукта, то использование высокоактивного катализатора может привести, в результате, к уменьшению объемной плотности полимерного продукта.

Ссылки на документы предшествующего уровня техники включают патент США N 4405495 и EP 0043220 A.

Принимая во внимание проведенное выше рассмотрение, существует потребность в более высокопроизводительных каталитических системах, способных обеспечить эффективность, необходимую для осуществления промышленных способов получения полиолефинов. Таким образом, было бы чрезвычайно выгодным разработать способ проведения полимеризации и каталитическую систему, способную к получению полиолефинов с улучшенной каталитической производительностью и эксплуатационными характеристиками реактора.

Краткое описание чертежей

Более полное понимание настоящего открытия и его преимуществ может быть достигнуто обращением к следующему ниже описанию со ссылками на прилагаемые чертежи.

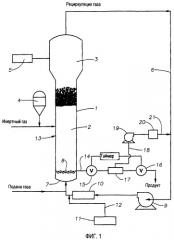

На фигуре 1 приведена типичная схема технологического процесса в типичной реакционной системе, в которой может быть использована типичная каталитическая система согласно настоящему изобретению.

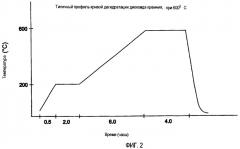

На фигуре 2 приведен типичный профиль дегидратации диоксида кремния, использованного в некоторых типичных вариантах реализации согласно настоящему изобретению.

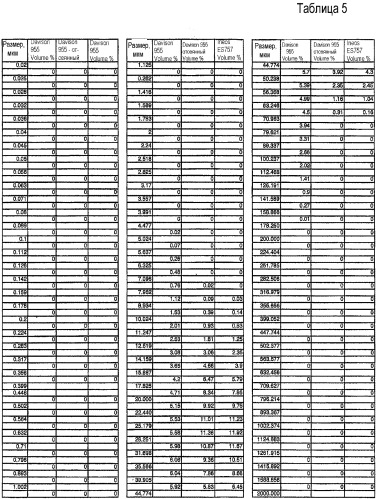

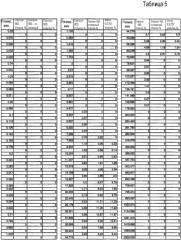

На фигуре 3 приведено распределение частиц по размерам для образца диоксида кремния Davison 955, образца диоксида кремния Davison 955, который был пропущен через сито с 325 меш, и образца диоксида кремния Ineos ES757.

На фигуре 4 приведена графическая иллюстрация зависимости потока этилена от времени реакции для некоторых типичных процессов полимеризации при использовании типичных каталитических систем, в которых используют разнообразные типичные материалы носителя.

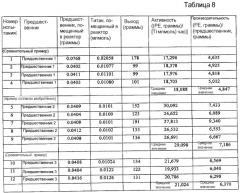

На фигуре 5 приведена графическая иллюстрация зависимости производительности каталитической системы от объемной плотности полимерного продукта для некоторых типичных каталитических систем.

На фигуре 6 приведена графическая иллюстрация зависимости производительности каталитической системы от объемной плотности полимерного продукта для некоторых типичных каталитических систем.

Хотя настоящее изобретение допускает различные модификации и альтернативные формы, конкретные иллюстративные варианты осуществления изобретения показаны в качестве примера на чертежах и подробно описаны в данной публикации. Однако следует понимать, что приведенное описание конкретных вариантов не предназначено для ограничения изобретения конкретными описанными формами, а напротив - изобретение охватывает все модификации, эквивалентные и альтернативные формы, не отходящие от сути и не выходящие за рамки объема изобретения, который определен в прилагаемой формуле изобретения.

Подробное описание

В настоящее время установлено, что полимеры (например, гомополимеры и сополимеры этилена) легко можно получить с требуемыми физическими свойствами и производительностью каталитических систем в реакционном процессе с псевдоожиженным слоем при низком давлении газовой фазы в присутствии специфичного высокопроизводительного катализатора, которым пропитывают пористые частицы диоксида кремния, имеющего размеры частиц, находящиеся в определенном диапазоне, что также подробно рассмотрено далее.

Высокоактивный катализатор

Соединения, использованные для образования катализаторов согласно настоящему изобретению, содержат, по меньшей мере, одно соединение титана, по меньшей мере, одно соединение магния, по меньшей мере, одно соединение, являющееся донором электронов, по меньшей мере, одно активирующее соединение и, по меньшей мере, один материал на основе диоксида кремния, типичные варианты реализации которых проиллюстрированы далее.

Обычно соединение титана имеет формулу

Ti(OR)a Xb,

где

a. R представляет собой алифатический или ароматический углеводородный радикал С1-C14 или COR', где R' представляет собой алифатический или ароматический углеводородный радикал С1- C14;

b. X выбран из группы, состоящей из Cl, Br, I или их смеси;

c. a равно 0, 1 или 2;

d. b равно от 1 до 4 включительно; и

e. a+b=3 или 4.

Соединения титана могут по отдельности присутствовать в катализаторах согласно настоящему изобретению, или соединения титана могут присутствовать в виде их комбинаций. Неограничивающий список подходящих соединений титана включает TiCl3, TiCl4, Ti(OCH3)Cl3, Ti(OC6H5)Cl3, Ti(OCOCH3)Cl3 и Ti(OCOC6H5)Cl3,

Обычно соединения магния имеют формулу

MgX2 ,

где

a. X выбран из группы, состоящей из Cl, Br, I или их смесей.

Такие соединения магния могут присутствовать в катализаторах согласно настоящему изобретению по отдельности или соединения магния могут присутствовать в виде их комбинаций. Неограничивающий список подходящих соединений магния включает MgCl2, MgBr2 и MgI2. В некоторых типичных вариантах реализации согласно настоящему изобретению соединением магния может быть безводный MgCl2. Обычно соединение магния может присутствовать в катализаторах согласно настоящему изобретению в количестве, находящемся в диапазоне от 0,5 до 56 моль соединения магния на моль соединения титана. В некоторых типичных вариантах реализации согласно настоящему изобретению соединение магния может присутствовать в катализаторах согласно настоящему изобретению в количестве, находящемся в диапазоне от 1,5 до 11 моль соединения магния на моль соединения титана. В некоторых типичных вариантах реализации согласно настоящему изобретению соединение магния может присутствовать в катализаторах согласно настоящему изобретению в количестве, находящемся в диапазоне от 1,5 до 7 моль соединения магния на моль соединения титана. Обычно соединение титана и соединение магния могут использоваться в форме, которая будет способствовать их растворению в соединении, являющемся донором электронов, как описано в данной части далее.

Соединением, являющимся донором электронов, обычно может быть любое органическое соединение, которое является жидкостью при 25°С и которое может обладать способностью растворять соединение титана и соединение магния. Неограничивающий список подходящих соединений, являющихся донорами электронов, включает такие соединения, как алкиловые сложные эфиры алифатических и ароматических карбоновых кислот, простые алифатические эфиры, циклические сложные эфиры и алифатические кетоны. В некоторых вариантах подходящими соединениями, являющимися донорами электронов, могут быть алкиловые сложные эфиры насыщенных алифатических C1-C4-карбоновых кислот; алкиловые сложные эфиры ароматических C7-C8-ароматических кислот; простые алифатические C2-C8- и предпочтительно C3-C4-эфиры; простые циклические C3-C4-эфиры и в некоторых вариантах простые циклические C4-моно- или диэфиры; алифатические C3-C6- и в некоторых вариантах C3-C4-кетоны. В некоторых иллюстративных вариантах соединением-донором электронов среди прочих может быть метилформиат, этилацетат, бутилацетат, этиловый эфир, гексиловый эфир, тетрагидрофуран, диоксан, ацетон или метилизобутиловый кетон.

Соединения, являющиеся донорами электронов, могут присутствовать по отдельности в катализаторах согласно настоящему изобретению, или они могут присутствовать в виде их комбинаций. Обычно соединение, являющееся донором электронов, может присутствовать в диапазоне от 2 до 85 моль соединения, являющегося донором электронов на моль соединения титана. В определенных вариантах реализации соединение, являющееся донором электронов, может присутствовать в катализаторах согласно настоящему изобретению в количестве, находящемся в диапазоне от 3 до 10 моль соединения, являющегося донором электронов, на моль соединения титана.

Активирующее соединение обычно имеет формулу

Al(R'')c X'd He,

где

X' является Cl или OR''';

R'' и R''' являются одинаковыми или различными и представляют собой насыщенные углеводородные радикалы C1-С14;

d изменяется от 0 до 1,5;

e равен 1 или 0; и

c+d+e=3.

Такие активирующие соединения могут присутствовать по отдельности в катализаторах согласно настоящему изобретению, или они могут присутствовать в виде их комбинаций. Неограничивающий список подходящих соединений активатора включает Al(C2H5)3, Al(C2H5)2Cl, Al(изо-C4H9)3, Al2(C2H5)3Cl3, Al(изо-C4H9)2H, Al2(C6H13)3, Al(C8H17)3, Al(C2H5)2H и Al(C2H5)2(OC2H5).

Обычно активирующее соединение может присутствовать в катализаторах согласно настоящему изобретению в количестве, находящемся в диапазоне от 10 до 400 моль активирующего соединения на моль соединения титана, и в некоторых вариантах реализации может присутствовать в диапазоне от 15 до 60 моль активирующего соединения на моль соединения титана, и в некоторых вариантах реализации может присутствовать в диапазоне от 2 до 7 моль активирующего соединения на моль соединения титана.

Носитель из диоксида кремния, который может использоваться в катализаторах согласно настоящему изобретению, обычно имеет распределение частиц по размерам в диапазоне от 2 микрон до 100 микрон и средний размер частиц в диапазоне от 20 микрон до 50 микрон. В некоторых типичных вариантах реализации носитель из диоксида кремния имеет распределение частиц по размерам в пределах диапазона от 2 микрон до 80 микрон. В некоторых типичных вариантах реализации носитель из диоксида кремния имеет средний размер частиц в диапазоне от 20 микрон до 35 микрон и в диапазоне от 20 до 30 микрон в некоторых типичных вариантах реализации. В некоторых типичных вариантах реализации носитель из диоксида кремния имеет распределение частиц по размерам, в котором не более чем 10% частиц имеют размер менее 10 микрон, и не более чем 10% частиц имеют размер более чем 50 микрон. В некоторых типичных вариантах реализации носитель из диоксида кремния имеет распределение частиц по размерам, в котором не более чем 10% частиц имеют размер менее 12 микрон, и не более, чем 8% частиц имеют размер более чем 50 микрон. По мере того как размер носителя из диоксида кремния уменьшается, производительность нанесенного катализатора обычно увеличивается, равно как и значение FAR пленки, образованной из смолы, полученной при помощи нанесенного катализатора. В некоторых типичных вариантах реализации это может сопровождаться увеличением объемной плотности и уменьшением среднего размера частиц такой смолы. Соответственно, носитель из диоксида кремния, используемый в улучшенных катализаторах согласно настоящему изобретению, может облегчить, среди прочего, достижение большой производительности улучшенных катализаторов, а также производство полимеров, имеющих большую объемную плотность. В некоторых типичных вариантах реализации улучшенные катализаторы согласно настоящему изобретению, содержащие указанные носители из диоксида кремния, могут иметь производительность (в расчете из баланса массы), которая составляет, по меньшей мере, 3000 фунтов полимеров на фунт катализатора в час; и она составляет, по меньшей мере, 4500 фунтов полимеров на фунт катализатора в час в некоторых типичных вариантах реализации, и она составляет, по меньшей мере, 6000 фунтов полимеров на фунт катализатора в час в некоторых типичных вариантах реализации, и она составляет, по меньшей мере, 7000 фунтов полимеров на фунт катализатора в час в некоторых типичных вариантах реализации; и она составляет, по меньшей мере, 9000 фунтов полимеров на фунт катализатора в час в некоторых типичных вариантах реализации. Некоторые типичные варианты реализации катализаторов согласно настоящему изобретению могут иметь еще большие производительности. В некоторых типичных вариантах реализации полимеры, полученные по технологиям согласно настоящему изобретению, в которых используют улучшенные катализаторы, которые включают указанные носители из диоксида кремния, могут иметь стационарную объемную плотность, по меньшей мере, 21,5 фунтов на кубический фут в некоторых типичных вариантах реализации; и, по меньшей мере, 22,5 фунтов на кубический фут в некоторых типичных вариантах реализации, и, по меньшей мере, 23,5 фунтов на кубический фут в некоторых типичных вариантах реализации; и, по меньшей мере, 24,0 фунтов на кубический фут в некоторых типичных вариантах реализации. В некоторых типичных вариантах реализации полимеры, полученные по технологиям согласно настоящему изобретению, в которых используют улучшенные катализаторы, которые включают указанные носители из диоксида кремния, могут обладать еще большими стационарными объемными плотностями.

Также может быть желательно для такого носителя из диоксида кремния иметь площадь поверхности >200 квадратных метров на грамм, и в некоторых типичных вариантах реализации - >250 квадратных метров на грамм. В некоторых типичных вариантах реализации средний объем пор носителя из диоксида кремния находится в диапазоне от 1,4 мл/грамм до 1,8 мл/грамм.

Носитель из диоксида кремния обычно должен быть сухим, то есть не содержать абсорбированной воды. Высушивание носителя из диоксида кремния обычно осуществляют его нагреванием при температуре > 600°C.

В любом из вариантов реализации, описанных в данной части описания, указанный диоксид кремния или, по меньшей мере, один из материалов носителя на основе диоксида кремния может иметь средний диаметр пор >220 ангстрем; альтернативно, средний диаметр пор >225 ангстрем; альтернативно, средний диаметр пор >230 ангстрем; альтернативно, средний диаметр пор >235 ангстрем; альтернативно, средний диаметр пор >240 ангстрем; альтернативно, средний диаметр пор >245 ангстрем; альтернативно, средний диаметр пор >250 ангстрем; альтернативно, средний диаметр пор >255 ангстрем; альтернативно, средний диаметр пор >260 ангстрем; и, альтернативно, средний диаметр пор >265 ангстрем, как, наряду с методом измерения, более подробно описано ниже.

Каталитическая система

Образование предшественника

Улучшенные катализаторы согласно настоящему изобретению могут быть получены с помощью предварительного приготовления композиции предшественника из соединения титана, соединения магния и соединения, являющегося донором электронов, как описано далее, затем пропиткой носителя из диоксида кремния композицией предшественника, и затем обработкой пропитанной композиции предшественника активирующим соединением, как описано далее.

Обычно композицию предшественника можно получить растворением соединения титана и соединения магния в соединении, являющемся донором электронов, при температуре в диапазоне от 20°С до точки кипения соединения, являющегося донором электронов. Соединение титана может быть добавлено к соединению, являющемуся донором электронов, до или после добавления к нему соединения магния, или одновременно с ним. Растворение соединения титана и соединения магния можно облегчить с помощью перемешивания и в некоторых случаях нагревания с обратным холодильником указанных двух соединений в соединении, являющемся донором электронов. После того, как соединение титана и соединение магния были растворены, композиция предшественника может быть отделена с помощью кристаллизации или осаждения с C5-С8 -алифатическим или ароматическим углеводородом, таким как гексан, изопентан или бензол. Выкристаллизованная или осажденная композиция предшественника может быть отделена обычно в виде маленьких, сыпучих порошкообразных частиц, имеющих средний размер частиц в диапазоне от 10 до 100 микрон.

Когда ее получают согласно приведенной выше процедуре, композиция предшественника имеет формулу:

MgmTi1(OR)nXp[ED]q,

где

ED - соединение, являющееся донором электронов;

m≥0,5, но ≤56, и в некоторых типичных вариантах реализации ≥1,5, но ≤11;

n равно 0, 1 или 2;

p≥2, но ≤116, и, в некоторых типичных вариантах реализации, ≥6, но ≤14;

q≥2, но ≤85, и, в некоторых типичных вариантах реализации, ≥3, но ≤10;

R представляет собой C1-C14 алифатический или ароматический углеводородный радикал, или COR', где R' представляет собой C1-C14 алифатический или ароматический углеводородный радикал;

X выбран из группы, состоящей из Cl, Br, I или их смесей;

и

подстрочный индекс для элементного титана (Ti) соответствует арабской цифре один.

Приготовление катализатора: пропитка носителя предшественником

Далее композиция предшественника может быть использована для пропитки в массовом соотношении примерно от 0,003 до 1, и, в некоторых типичных вариантах реализации, примерно от 0,1 до 0,33 части соединения предшественника на одну часть по массе вещества носителя.

Перед пропиткой носитель из диоксида кремния дегидратируют при 600°С, а также обрабатывают алкилированным алюминиевым соединением (например, "TEAL"). Дегидратированный носитель из диоксида кремния, который обработали "TEAL", может быть обозначен в данном описании в виде TEAL-на-диоксиде кремния, или "TOS". Пропитка дегидратированного, активированного носителя из диоксида кремния (например, TOS) соединением-предшественником может быть достигнута растворением композиции предшественника в соединении, являющемся донором электронов, и затем смешиванием дегидратированного, активированного носителя из диоксида кремния с композицией предшественника для пропитки дегидратированного, активированного носителя из диоксида кремния. Затем соединение, являющееся донором электронов, может быть удалено высушиванием при температурах ≤60°С.

Носитель из диоксида кремния также может быть пропитан композицией предшественника с помощью добавления носителя из диоксида кремния к раствору химического исходного вещества, используемого для образования композиции предшественника в соединении, являющемся донорном электронов, без извлечения композиции предшественника из такого раствора. Избыточное соединение, являющееся донором электронов, затем может быть удалено высушиванием, или промывкой и высушиванием при температурах ≤ 60°С.

Активирование композиции предшественника

Обычно композицию предшественника в дальнейшем полностью или целиком активируют, например, ее обрабатывают достаточным количеством активирующего соединения, чтобы перевести атомы Ti в композиции предшественника в активное состояние. Подходящими активаторами являются, но без ограничения перечисленными, три-н-гексилалюминий, триэтилалюминий, диэтилхлоридалюминий, триметилалюминий, диметилхлоридалюминий, метилдихлоридалюминий, триизобутилалюминий, три-н-бутилалюминий, диизобутилхлоридалюминий, изобутилдихлоридалюминий, (C2H5)AlCl2, (C2H5O)AlCl2, (C6H5)AlCl2, (C6H5O)AlCl2,(C6H12O)AlCl2 и соответствующие бромидные и йодидные соединения).

Композиция-предшественник сначала может быть частично активирована вне реактора полимеризации достаточным количеством активирующего соединения, чтобы обеспечить частично-активированную композицию предшественника, имеющую мольное отношение активирующего соединения/Ti от >0 до <10:l, и, в некоторых типичных вариантах реализации, - от 4 до 8:1. Такая реакция частичного активирования может быть осуществлена в суспензии углеводородного растворителя с последующим высушиванием полученной в результате смеси (для удаления растворителя) при температуре в диапазоне от 20 до 80°С, и, в некоторых типичных вариантах реализации, в диапазоне от 50 до 70°С. Растворитель для активатора(ов) должен быть неполярным и способным растворять активатор(ры), но не композицию- предшественник. В числе растворителей, которые могут использоваться для растворения активатора(ов), находятся углеводородные растворители, такие как изопентан, гексан, гептан, толуол, ксилол, нафта и алифатические минеральные масла, такие как, но без ограничения указанными, Kaydol (ТМ), Hydrobrite (ТМ) 550 и подобные.

Полученный в результате продукт представляет собой сыпучий твердый зернистый материал, который легко может быть загружен в реактор полимеризации. Частично активированная и пропитанная композиция-предшественник может быть введена в реактор полимеризации, где его активация может быть завершена дополнительным количеством активирующего соединения, которое может быть тем же самым или другим соединением.

В некоторых типичных вариантах реализации дополнительное количество активирующего соединения и частично-активированная, пропитанная композиция-предшественник необязательно могут подаваться в реактор через отдельные линии подачи. В некоторых из таких вариантов реализации дополнительное активирующее соединение могут впрыскивать в реактор в любом неразбавленном состоянии (например, "чистым") или в виде раствора дополнительного активирующего соединения в углеводородном растворителе (например, изопентане, гексане или минеральном масле). Такой раствор может содержать примерно от 2 до 30 мас.% активирующего соединения. В некоторых из таких вариантов реализации дополнительное активирующее соединение может быть добавлено в реактор в таких количествах, чтобы обеспечить, наряду с количествами активирующего соединения и соединения титана, подаваемого частично с активированной и пропитанной композицией-предшественником, общее количество Al/Ti мольного отношения в реакторе >10-400, и в некоторых типичных вариантах реализации - от 15 до 60. Дополнительные количества активирующего соединения, которые добавляют к реактору, могут взаимодействовать и завершать активацию соединения титана в реакторе.

В непрерывном реакционном процессе в газовой фазе, например, в реакционном процессе в газовой фазе с псевдоожиженным слоем, раскрытым далее, отдельные порции частично активированной композиции-предшественника, которой пропитан носитель из диоксида кремния, непрерывно загружают в реактор наряду с отдельными порциями дополнительного активирующего соединения во время продолжающегося процесса полимеризации, и они могут заменить активные центры катализатора, которые израсходованы во время течения реакции.

В любом из вариантов реализации, описанных в данной части, каталитическая система может продемонстрировать наличие высокой активности катализатора. В некоторых вариантах реализации активность катализатора может быть ≥20000 (г полимера), например, полиэтилена/[(ммоль Ti) (ч))]; альтернативно, ≥20500 (г полимера), например, полиэтилена/[(ммоль Ti) (ч))]; альтернативно, ≥21000 (г полимера), например, полиэтилена/[(ммоль Ti) (ч))]; >22000 (г полимера), например, полиэтилена/[(ммоль Ti) (ч))]; альтернативно, ≥22500 (г полимера), например, полиэтилена/[(ммоль Ti) (ч))]; альтернативно, ≥25000 (г полимера), например, полиэтилена/[(ммоль Ti) (ч))]; альтернативно, ≥27500 (г полимера), например, полиэтилена/[(ммоль Ti) (ч))]; альтернативно, ≥28000 (г полимера), например, полиэтилена/[(ммоль Ti) (ч))]; альтернативно, ≥28500 (г полимера), например, полиэтилена/[(ммоль Ti) (ч))]; альтернативно, ≥29000 (г полимера), например, полиэтилена/[(ммоль Ti) (ч))]; альтернативно, ≥29500 (г полимера), например, полиэтилена/[(ммоль Ti) (ч))]; альтернативно, ≥30000 (г полимера), например, полиэтилена/[(ммоль Ti) (ч))]; альтернативно, ≥32500 (г полимера), например, полиэтилена/[(ммоль Ti) (ч))]; и, альтернативно, ≥35000 (г полимера), например, полиэтилена/[(ммоль Ti) (ч))].

В других вариантах реализации, заявленных альтернативно, активность катализатора может быть ≥6500 (г полимера), например, полиэтилена/(г предшественника); альтернативно, ≥7000 (г полимера), например, полиэтилена/(г предшественника); альтернативно, ≥7250 (г полимера), например, полиэтилена/(г предшественника); альтернативно, ≥7500 (г полимера), например, полиэтилена/(г предшественника); альтернативно, ≥8000 (г полимера), например, полиэтилена/(г предшественника); альтернативно, ≥8500 (г полимера), например, полиэтилена/(г предшественника); и альтернативно, ≥9000 (г полимера), например, полиэтилена/(г предшественника).

Полимеризация

Полимеризация может быть проведена путем приведения в контакт потока мономера(ов) в реакционном процессе в газовой фазе (например, реакционном процессе в газовой фазе, описанном далее) и по существу в отсутствие каталитических ядов (например, влаги, кислорода, CO, CO2 и ацетилена), с каталитически эффективным количеством полностью активированного соединения предшественника при температуре и при давлении, достаточном, чтобы инициировать реакцию полимеризации.

Для достижения требуемого диапазона значений плотности в некоторых типичных сополимерах, полученных в соответствии с настоящим изобретением, может оказаться полезной сополимеризация достаточного количества сомономеров ≥C3 с этиленом для достижения содержания от >0 до 10 процентов молекулярной массы сомономера C3-С8 в сополимере. Количество сомономера, который может быть использован для достижения такого результата, будет зависеть от конкретного использованного сомономера(ов).

В приведенной ниже таблице 1 указан список количества различных сомономеров в молях, которые могут быть сополимеризованы с этиленом для достижения требуемого диапазона значений плотности (например, в пределах от 0,91 до 0,97) при любом заданном значении индекса расплава. Таблица 1 также указывает относительную молярную концентрацию таких сомономеров с этиленом, которые могут находиться в рециркулируемом газовом потоке мономеров в равновесных условиях протекания реакции в реакторе.

| Таблица 1 | ||

| Сомономер | Мольн. % в сополимере | Молярное отношение газовый поток сомономера/этилен |

| Пропилен | >0 до 10 | >0 до 0,9 |

| Бутен-1 | >0 до 7,0 | >0 до 0,7 |

| Пентен-1 | >0 до 6,0 | >0 до 0,45 |

| Гексен-1 | >0 до 5,0 | >0 до 0,4 |

| Октен-1 | >0 до 4,5 | >0 до 0,35 |

Со ссылкой на фигуру 1 авторы изобретения отмечают, что изображенное на фигуре 1 представляет собой типичную реакционную систему с псевдоожиженным слоем, которая может быть использована при практическом осуществлении способа согласно настоящему изобретению. Со ссылкой на фигуру отмечается, что реактор 1 обычно содержит реакционную зону 2 и быстродействующую восстановительную зону 3.

Реакционная зона 2 содержит слой растущих полимерных частиц, образовавшихся полимерных частиц и небольшое количество частиц катализатора, псевдоожиженных под действием непрерывного потока газообразных компонентов в виде подпитки сырья и рециркулируемого газа через реакционную зону 2. Для сохранения устойчивого псевдоожиженного слоя массовая скорость газового потока через слой обычно должна быть выше минимального потока, требуемого для создания псевдоожиженного слоя и, в некоторых типичных вариантах реализации, может находиться в диапазоне от 1,5 до 10-кратной по отношению к Gmf и, в некоторых типичных вариантах реализации, в диапазоне от 3 до 6-кратной по отношению к Gmf. Gmf используют в принятой форме в качестве аббревиатуры минимального массового газового потока, требуемого для создания псевдоожиженного слоя, как это было разъяснено дополнительно, например, в работе CY. Wen and Y.H. Yu, "Mechanics of Fluidization," Chemical Engineering Progress Symposium Series, Vol. 62, p. 100-111 (1966).

Обычно слой будет содержать частицы, которые могут предотвращать образование ограниченных "горячих пятен" и которые могут захватывать и распределять частицы катализатора во время реакции на всем протяжении зоны 2. При запуске реактор 1 обычно может быть заполнен в основании твердыми полимерными частицами до того, как будет введен газовый поток. Такие частицы могут быть идентичны по природе с полимером, который будет образован, или могут быть отличны от него. Когда такие частицы отличны, то твердые полимерные частицы, содержащиеся в основании, могут быть извлечены с требуемыми, образовавшимися частицами полимера в качестве первого продукта. В конечном счете, псевдоожиженный слой требуемых полимерных частиц вытесняет слой, загруженный при запуске системы.

В некоторых типичных вариантах реализации частично активированная композиция предшественника (пропитанная на носителе SiO2), используемая в псевдоожиженном слое, может храниться для последующего использования в резервуаре 4 под защитным слоем газа, который является инертным по отношению к хранящемуся веществу, таким как азот или аргон.

Образование псевдоожиженного слоя достигается благодаря высокой скорости газа, рециркулируемого к слою и через слой, обычно примерно 50-кратной по отношению к скорости подачи подпитывающего газа. Псевдоожиженный слой в целом представляет собой плотную массу эффективно функционирующих частиц в практически свободном вихревом потоке, который создается в результате прохождения газа через слой.

Перепад давления в слое может быть равен, или немного больше, чем вес слоя, поделенный на площадь поперечного сечения, и, таким образом, может зависеть от геометрических характеристик реактора 1.

Подпитывающий газ может подаваться к слою со скоростью, равной скорости, с которой удаляют твердый полимерный продукт. Состав подпитывающего газа может быть определен с помощью газового анализатора 5, размещенного над слоем. Газовый анализатор 5 может определять состав рециркулируемого газа, и состав подпитывающего газа соответственно может быть отрегулирован для поддержания практически стационарной газообразной композиции внутри реакционной зоны 2.

Чтобы облегчить окончательное образование псевдоожиженного слоя, рециркулированный газ и, где требуется, часть подпитывающего газа можно возвращать при помощи линии рециркуляции газа 6 в реактор 1 в точке 7, расположенной ниже слоя. Газораспределительная тарелка 8 может быть расположена в этой точке, выше точки возврата, чтобы оказывать помощь в образовании псевдоожиженного слоя.

Часть газового потока, который не прореагировал в слое, составляет рециркулируемый газ, который удаляют из реакционной зоны 2, предпочтительно, передавая его в быстродействующую восстановительную зону 3, расположенную выше указанного слоя, где захваченным частицам может быть предоставлена возможность опуститься обратно в слой.

Рециркулуемый газ затем может быть сжат в компрессоре 9 и после пропущен через теплообменник 10, в котором теплота реакции может быть удалена из газа до того, как он будет возвращен в слой. Температуру слоя поддерживают практически при постоянном значении температуры, в стационарных условиях, постоянно удаляя тепло реакции. Никакого значительного температурного градиента в пределах верхней части слоя не наблюдается. Температурный градиент будет наблюдаться в нижней части слоя в пределах слоя примерно от 6 до 12 дюймов, между температурой входного газа и температурой остаточного газа в слое. Рециркулируемыйй газ затем возвращают в реактор 1 в его основание 7 и в псевдоожиженный слой через распределительную тарелку 8. Компрессор 9 также может быть расположен ниже теплообменника 10 по потоку.

Газораспределительная тарелка 8 может играть важную роль в работе реактора 1. Псевдоожиженный слой содержит растущие и образованные твердые полимерные частицы, а также частицы катализатора. Поскольку полимерные частицы оказываются горячими и, возможно, активными, то может оказаться правильным предотвращать их осаждение, поскольку, если будет допущена возможность присутствия неподвижного вещества, то любой активный катализатор, содержавшийся там, может продолжить взаимодействовать и послужит причиной появления сплавления. Прохождение рециркулируемого газа через слой со скоростью, достаточной для поддержки образования псевдоожиженного слоя во всем слое, является, таким образом, благоприятным фактором. Газораспределительная тарелка 8 служит для этой цели и может представлять собой экран, решето с прямоугольными отверстиями, перфорированную пластинку, пластинку с колпачками типа колпачков барботажной колонны и т.п. Все элементы распределительной тарелки 8 могут быть зафиксированы, или распределительная тарелка 8 может быть подвижного типа, как раскрыто в патенте США № 3298792. Безотносительно к ее конструкции, она обычно будет распространять рециркулируемый газ через частицы, находящиеся в основании слоя, чтобы поддерживать слой в состоянии псевдоожиженного слоя и, кроме того, она будет служить для поддержки неподвижного слоя полимерных частиц, когда реактор 1 не находится в работе. Подвижные элементы распределительной пластины 8 могут использоваться для вытеснения любых полимерных частиц, захваченных в или на распределительной пластине 8.

Водород может быть использован в качестве регулятора степени полимеризации в реакции полимеризации согласно настоящему изобретению. В целом отношение водород/используемый этиленовый мономер будет варьировать от 0 до 2,0 моль водорода на моль этиленового мономера в газовом потоке.

Любой газ, инертный по отношению к катализатору и реагентам, также может присутствовать в газовом потоке. В некоторых типичных вариантах реализации активирующее соединение может быть добавлено в реакционную систему ниже по потоку от теплообменника 10. Таким образом, активирующее соединение может подаваться в газовую рециркулирующую систему из дозатора 11 через линию 12.

Соединения формулы Zn(Ra)(Rb), где Ra и Rb являются одинаковыми или различными C1-C14 -а