Способ вакуумной очистки кремния и устройство для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к производству кремния. Способ вакуумной очистки кремния включает загрузку очищаемого кремния в тигель, расплавление его с использованием электронно-лучевого нагрева под вакуумом, выдержку расплава в тигле для испарения примесей и его кристаллизацию с получением очищенного кремния. При этом выдержку расплава осуществляют при интенсивном нагреве центральной части поверхности расплава и отводе тепла от верхней части стенки тигля на уровне поверхности расплава и от центральной части днища тигля. Отвод тепла от верхней части стенки тигля осуществляют с большей интенсивностью по сравнению с отводом тепла от центральной части днища тигля. Кристаллизацию расплава ведут с отводом тепла только от днища тигля при равномерном снижении интенсивности нагрева поверхности расплава. Устройство содержит вакуумную камеру, тигель с кремнием, электронно-лучевую пушку, холодильник, установленный на наружной поверхности стенки тигля в его верхней части. Оно содержит также охлаждаемую емкость, в которой соосно размещен тигель, теплоизолятор, расположенный между тиглем и охлаждаемой емкостью, и теплопроводный элемент, расположенный между охлаждаемой емкостью и днищем тигля по их продольной оси. Техническим результатом является повышение скорости очистки кремния и его чистоты, а также сокращение времени очистки и снижение энергетических и материальных затрат. 2 н. и 2 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Группа изобретений относится к производству тугоплавких металлов, преимущественно кремния, например, при промышленном производстве кремния для фотоэлектронной промышленности, в том числе для изготовления солнечных батарей.

Из WO 9703922 А1, опубл. 14.05.95 известен способ очистки кремния, включающий расплавление исходного неочищенного кремния совместно с силикатом кальция при температуре не ниже 1544°С, в ходе которого бор, присутствующий в качестве примеси в кремнии, переходит в шлак, выдержку расплава под атмосферой инертного газа для разделения на нижний слой шлака и верхний слой кремния с последующим регулированием температуры в пределах 1430-1544°С для коагуляции шлака, причем кремний в это время не претерпевает каких-либо изменений. Затем в расплав кремния погружают охлаждающий элемент, в результате чего на его поверхности осаждается кремний высокой чистоты, извлекают его из расплава и удаляют с него массу застывшего кремния. На следующей стадии кремний высокой чистоты подвергают переплавке и вакуумной обработке для испарения содержащегося в нем фосфора. Там же на фиг.2 изображено устройство для очистки кремния, содержащее неподвижный тигель с расплавом и опускаемый в расплав охлаждаемый изнутри элемент для съема чистого кремния, причем опускаемый элемент выполнен с возможностью вращения.

Недостатками данного способа и устройства для его осуществления является трудоемкость в изготовлении и сложность для промышленного использования.

Из ЕР 0855367 А1, опубл. 29.07.1998 известны способ и устройство для производства кремния, в котором очистку металлургического кремния от примесей проводят в вакууме, а для очистки от бора и углерода тигель располагают под плазмотроном, загружают в него металлургический кремний, расплавляют его и на расплав кремния подают технологический газ или газовые смеси окислительного и восстановительного свойства, причем подачу этих газов и смесей производят вместе с потоком плазмы инертного газа, при этом поток плазмы может отклоняться от вертикальной оси на определенный угол, и сами потоки технологических газов и смесей подают под определенным углом к потоку плазмы с осуществлением контроля параметров их подачи.

Устройство для осуществления этого способа состоит из кварцевого тигля, повышающего чистоту процесса, и плазмотрона, который расположен над тиглем по его вертикальной оси. Плазмотрон выполнен с каналами для подачи технологических газов и смесей. Устройство снабжено желобом для подачи неочищенного кремния в тигель и средством для оптимизированного подогрева, что позволяет снизить длительность процесса очистки с 6-8 до 2-2,5 часов и достичь удельной энергоемкости процесса 20 кВт/кг. При этом в соответствии с описанием достигается удельное сопротивление 1,5 Ом·см и происходит удовлетворительная очистка от бора. Однако для получения этим способом кремния с содержанием примесей фосфора, железа, алюминия, титана меньше чем 0.1 ppm каждого не приведены способы очистки и необходим длительный процесс рафинирования, что исключает возможность получения очищенного металлургического кремния в промышленных масштабах.

Из RU 2154606 С2, опубл. 20.08.2000 известен способ производства кремния, пригодного для изготовления солнечных элементов из кремния металлургического сорта. Его в виде расплава заливают в форму и постепенно охлаждают до твердого состояния. Отношение высота/площадь в форме определяется уравнением Н/(S/π)1/2≥0,4, где Н - высота слоя жидкости, S - средняя площадь поперечного сечения формы. При охлаждении кремния поверхность жидкости нагревают или теплоизолируют для замедления затвердевания, при этом происходит предварительная очистка кремния металлургического сорта. Полученный кремний вновь расплавляют и рафинируют. Фосфор удаляют расплавлением при давлении ниже атмосферного, бор и углерод - за счет обработки газовой смесью кислого и инертного газов, а кислород - раскислением. Рафинированный кремний отливают в пруток и подвергают очистке зонной плавкой от Fe, Al, Ti и Са.

Недостатками данного способа и устройства для его осуществления также являются трудоемкость в изготовлении и сложность для промышленного использования.

Наиболее близким аналогом к предлагаемому изобретению, относящемуся к способу рафинирования металла, является способ вакуумной очистки кремния, известный из US 2007077191 A1, опубл. 05.04.2007 (1).

Способ включает расплавление шихты в тигле с использованием электронно-лучевого нагрева и выдержку расплава для удаления примесей, при этом процесс осуществляют в три стадии. На первой стадии в вакуумную камеру вводят окислители, например пары воды, для удаления примесей, упругость паров которых ниже упругости паров кремния. В результате эти примеси образуют соединения, с высокой упругостью паров, удаляемые на этом этапе процесса. Затем в глубоком вакууме удаляют примеси, имеющие упругость паров выше, чем упругость паров кремния, а на третьей стадии проводят направленную кристаллизацию расплава для оттеснения примесей, например металлов, в последнюю часть кристаллизуемого объема, которую затем удаляют.

Недостатком данного способа является использование для проведения процесса стандартной аппаратуры электронно-лучевой плавки, включающей металлические (обычно медные) водоохлаждаемые тигли. В результате использования этой аппаратуры расплавленный кремний, находясь в контакте со стенками тигля, загрязняется различными примесями. Кроме того, процесс осуществляют, как правило, сканированием луча по поверхности расплава, что приводит к более или менее равномерному разогреву кремния несколько выше температуры его плавления. В результате, с одной стороны, увеличиваются энергозатраты на проведение процесса очистки от примесей с высокой упругостью паров, а с другой стороны, не достигается перегрев расплава существенно выше температуры плавления, который ускоряет процесс испарения упомянутых примесей и соединений с упругостью паров выше, чем у кремния. Кроме того, кристаллизация в медном водоохлаждаемом тигле не в полной мере является направленной, так как идет от всех стенок одновременно и приводит к захвату примесей в средней части кристаллизуемого слитка.

Предлагаемой группой изобретений решается задача получения металла, в частности кремния, повышенной чистоты, сокращения времени очистки, снижения энергетических и материальных затрат.

Технический результат заключается в том, что повышается скорость очистки металла вакуумным испарением при одновременном исключении загрязнения примесями из аппаратуры очищаемого расплавленного или твердого металла при температурах, близких к температуре плавления металла, и слиток из очищенного металла кристаллизуется направленно без неконтролируемого захвата примесей.

Технический результат достигается за счет того, что способ вакуумной очистки кремния включает загрузку очищаемого кремния в тигель, расплавление в тигле с использованием электроннолучевого нагрева под вакуумом, выдержку расплава в тигле для испарения примесей и его кристаллизацию с получением очищенного кремния, при этом тигель размещают в охлаждаемой емкости с теплоизолятором и теплопроводным элементом в нижней части, выдержку расплава осуществляют при интенсивном нагреве центральной части поверхности расплава и отводе тепла от верхней части стенки тигля на уровне поверхности расплава и от центральной части днища тигля, при этом отвод тепла от верхней части стенки тигля более интенсивный в сравнении с отводом тепла от днища тигля, а кристаллизацию расплава после выдержки производят с теплоотводом только от днища тигля при равномерно уменьшающемся нагреве поверхности расплава, а устройство содержит вакуумную камеру, тигель с очищаемым кремнием и электронно-лучевую пушку, при этом оно снабжено холодильником, установленным на наружной поверхности стенки тигля в его верхней части на уровне поверхности расплава, охлаждаемой емкостью, в которой соосно размещен тигель с шихтой, теплоизолятором, расположенным между тиглем и охлаждаемой емкостью до уровня нижнего торца холодильника, и теплопроводным элементом, расположенным между охлаждаемой емкостью и днищем тигля по их продольной оси. Холодильник, установленный на наружной поверхности стенки тигля, в его верхней части на уровне поверхности расплава, выполнен подвижным.

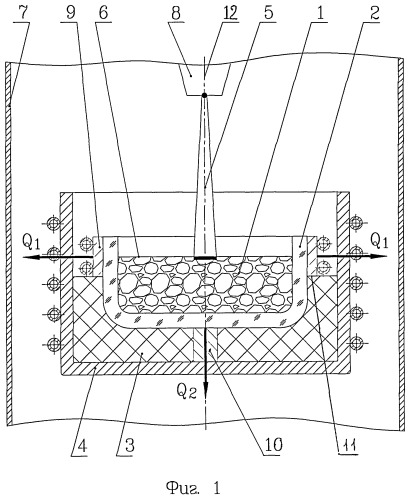

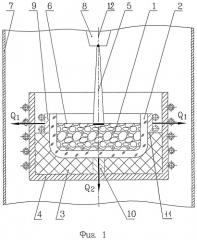

Сущность способа (фиг.1, 2) заключается в том, что при использовании электронного луча (5), сконцентрированного на минимальной площади поверхности (6) расплава (1), и охлаждении с отводом тепла Q1 через верхний холодильник (9) тигля (2) на уровне поверхности расплава, в расплаве по поверхности образуется градиент температуры, и значительная часть поверхности расплава имеет температуру, существенно превышающую температуру плавления. В результате этого повышается скорость испарения примесей с упругостью паров выше, чем у очищаемого металла.

При обработке значительных количеств кремния (металла) необходимо использовать не глубокую и значительную по площади емкость (тигель), что приводит к сложности реализации способа. Для реализации предлагаемого способа при очистке значительных загрузок используют глубокий тигель и применяют его теплоизоляцию с одновременным отводом тепла Q2 от центральной части днища тигля, которые позволяют обеспечить полное расплавление и очистку загруженного кремния, а направленную кристаллизацию очищенного кремния обеспечивают, сохраняя отвод тепла Q2, а отвод тепла Q1 прекращают. Для этого тигель (2) устанавливают соосно в охлаждаемую емкость (4), между ними размещают теплоизолятор (3) и теплопроводный элемент (10). Тигель (2) и охлаждаемую емкость (4) размещают в вакуумной камере (7), а верхний холодильник (9) выполняют подвижным.

Способ осуществляют следующим образом.

Кремний, содержащий примеси с высокой упругостью паров, например сурьму, фосфор и мышьяк, помещают в тигель (2), от которого обеспечивают наиболее эффективный отвод тепла Q1 с наружной поверхности тигля, используя верхний холодильник (9), состоящий из нескольких частей, а также отвод тепла Q2 со стороны его днища через теплопроводный элемент (10).

Кремний расплавляют электронным лучом с использованием или без использования дополнительных источников нагрева. После расплавления электронный луч (5) с мощностью, достаточной для поддержания кремния в расплавленном состоянии, концентрируют на минимальной площади поверхности (6) расплава (1) и выдерживают в течение времени, обеспечивающем удаление из расплава вредных примесей и их соединений.

Пример по известному способу (1).

В медный водоохлаждаемый тигель загружают 20 кг кремния, легированного мышьяком до концентрации 20 ррm. Расплавляют с помощью электронного луча и поддерживают в расплавленном состоянии 2 часа, сканируя лучом по поверхности (6) расплава (1). Мощность, передаваемая лучом, составляет 100 кВт. Процесс кристаллизации осуществляют в течение 30 минут, продолжая сканировать лучом поверхность расплава с постепенным снижением мощности до 37 кВт.

Общая потребленная энергия на процесс составляет 335 кВт·ч. В результате очистки концентрация мышьяка в кремнии вблизи поверхности тигля не изменяется, средняя концентрация примеси мышьяка в объеме составляет 2 ррm. Концентрация фоновых металлических примесей, таких как медь, железо и алюминий, увеличивается в 1000-10000 раз.

Примеры по предлагаемому способу.

В кварцевый тигель (2) загружают 10 кг кремния легированного мышьяком до концентрации 20 ррm. Расплавляют с помощью электронного луча и поддерживают в расплавленном состоянии 2 часа. При этом после расплавления электронный луч фокусируют на минимальной площади поверхности расплава в пятно диаметром менее 25 мм. Мощность, передаваемая лучом, составляет 33 кВт. Верхняя часть стенки тигля находится в контакте с холодильником (9), обеспечивающим теплоотвод от расплава не менее 50% тепла, подводимого электронным лучом, т.е. не менее 16,5 кВт.

Для обеспечения полного расплавления и очистки кремния используют теплоизоляцию тигля (2), который устанавливают в охлаждаемую емкость (4) с теплоизолятором (3) между ними, с одновременным отводом тепла от центральной части днища для обеспечения на этом этапе целостности тигля.

Процесс кристаллизации расплава осуществляют в течение 90 минут с постепенным снижением мощности, передаваемой лучом, до 15 кВт и при исключении теплоотвода Q1, причем расплав кристаллизуют со скоростью 0,1-1,5 мм/мин, обеспечивающей эффективное оттеснение примесей фронтом кристаллизации в расплав с затвердеванием этих примесей в конце кристаллизуемого блока, который в дальнейшем удаляют.

Общая потребленная энергия на процесс составляет 124 кВт·ч. В результате очистки концентрация примеси мышьяка в объеме составляет 0,02 ррm. Концентрация ряда металлических примесей в объеме практически не изменилась (на уровне погрешности измерений). Более подробно влияние применения отдельных технических приемов приведено в табл.1.

| Таблица 1 | ||||||||

| Результаты проведения процессов очистки | ||||||||

| Наименование технического приема | Отметка о реализации технического приема | |||||||

| номер примера | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| наличие теплоизоляции тигля | - | + | + | + | + | + | + | - |

| Интенсивный нагрев центральной части поверхности расплава | + | - | + | + | + | + | + | - |

| Отвод тепла от верхней части стенки тигля | + | + | - | +« | + | + | + | - |

| Q1»Q2 | + | + | + | - | + | + | + | - |

| Кристаллизация теплоотводом днища тигля | + | + | + | + | - | + | + | - |

| Расход электроэнергии на кг обработанного металла | 12,4 кВтч | 12,4 кВтч | 9,2 кВтч | 12,4 кВтч | 12,4 кВтч | 12,4 кВтч | 12.4 кВтч | 16,7 кВтч |

| Средняя концентрация примеси в очищенной загрузке | 10 ррm | 2 ррm | 4,5 ррm | 7 ррm | 0,1 ррm | 0,025 ррm | 0,02 ррm | 2 ррm |

| Суммарная концентрация фоновых примесей | Менее 50 ррm | Менее 50 ррm | Менее 50 ррm | Менее 50 ррm | Менее 100 ррm | Менее 50 ррm | Менее 50 ррm | Более 1000 ррm |

| Замечания к процессу | 1) | 2) | 3) | 4) | ||||

| 1) проплавлено 50% глубины загрузки | ||||||||

| 2) не полное проплавление загрузки | ||||||||

| 3) области с повышенной концентрацией примесей в центральной части полученного слитка | ||||||||

| 4) отвод тепла от верхней части стенки тигля менее 50% подаваемой мощности |

Пример 8 - по прототипу

Ближайшим аналогом заявленного устройства является устройство для вакуумной очистки кремния, известное из US 2007077191 А1, опубл. 05.04.2007. В привязке к фиг.1, 2, поясняющем предлагаемое устройство, оно содержит вакуумную камеру (7), помещенную в нее охлаждаемую емкость (4) для плавления, электронную пушку (8), вакуумную и газоподающую системы и дополнительную электронную пушку (не показаны).

Устройство также содержит подвижный холодильник (9), установленный на наружной поверхности стенки тигля (2) в его верхней части на уровне расположения поверхности (6) расплава, охлаждаемую емкость (4), в которой соосно размещен тигель (2), теплоизолятор (3), расположенный между тиглем и охлаждаемой емкостью до уровня расположения нижнего торца (11) холодильника (9), теплопроводный элемент (10), расположенный по продольной оси (12) охлаждаемой емкости, который установлен нижним торцом на днище охлаждаемой емкости, а верхним торцом примыкает к днищу тигля, при этом охлаждаемая емкость (4) и холодильник (9) снабжены водоохлаждаемыми контурами, соответственно, а тигель (2) изготовлен из диэлектрического материала.

Теплоизолятор (3) изготовлен из материала с низкой электропроводностью и температурой плавления не ниже температуры плавления тигля.

Применение предлагаемого способа и устройства для вакуумной очистки кремния (металла) обеспечивает уменьшение энергоемкости процесса в 1,4 раза, повышение степени и скорости очистки обрабатываемого кремния более чем в 10 раз, уменьшение загрязнения металлическими примесями более чем в 20 раз, что показано в примерах 1, 3, 5-7 в табл.1. Установка теплопроводного элемента 10 под центром дна тигля обеспечивает направленный отвод тепла при кристаллизации и удовлетворительную по скорости направленную кристаллизацию в течение 90 минут. В отсутствие направленного теплоотвода возможна увеличенная концентрация примесей (пример 5, табл.1) с одновременным ростом времени кристаллизации до 150 минут вследствие высокого уровня теплоизоляции тигля с расплавом и деформации, вплоть до разрушения центральной части дна тигля из-за перегрева центральной области расплава.

1. Способ вакуумной очистки кремния, включающий загрузку очищаемого кремния в тигель, расплавление его с использованием электронно-лучевого нагрева под вакуумом, выдержку расплава в тигле для испарения примесей и его кристаллизацию с получением очищенного кремния, отличающийся тем, что выдержку расплава осуществляют при интенсивном нагреве центральной части поверхности расплава и отводе тепла от верхней части стенки тигля на уровне поверхности расплава и от центральной части днища тигля, при этом отвод тепла от верхней части стенки тигля осуществляют с большей интенсивностью по сравнению с отводом тепла от центральной части днища тигля, а кристаллизацию расплава ведут с отводом тепла только от днища тигля при равномерном снижении интенсивности нагрева поверхности расплава.

2. Способ по п.1, отличающийся тем, что от верхней части стенки тигля на уровне поверхности расплава отводят не менее 50% тепла.

3. Устройство для вакуумной очистки кремния, содержащее вакуумную камеру, тигель с очищаемым кремнием и электронно-лучевую пушку, отличающееся тем, что оно снабжено холодильником, установленным на наружной поверхности стенки тигля в его верхней части на уровне поверхности расплава кремния, охлаждаемой емкостью, в которой соосно размещен тигель, теплоизолятором, расположенным между тиглем и охлаждаемой емкостью до уровня нижнего торца холодильника, и теплопроводным элементом, расположенным между охлаждаемой емкостью и днищем тигля по их продольной оси.

4. Устройство по п.3, отличающееся тем, что холодильник выполнен подвижным.