Схема расположения клапанов, а также комбинация из двух стоек крепи и насосного цилиндра для такой схемы

Иллюстрации

Показать всеСхема расположения клапанов предназначена для комбинации из двух стоек механизированной крепи. Схема расположения клапанов стойки (10, 11) крепи включает в себя два подключенных параллельно управляемых обратных клапана (24, 26), из которых первый (24) на стороне входа присоединен к обратному трубопроводу (R), а второй (26) на стороне входа соединен с управляющим контактом (А1) клапана и при этом на стороне выхода соединен с выводом поршня (А′) стойки (10), при этом предусмотрен, по меньшей мере, еще один параллельно подключаемый управляемый обратный клапан (22, 28), который на стороне выхода соединен с выводом (А′) поверхности поршня стойки (10) и к входу которого присоединена обратная труба (R) или управляющий контакт (А2) клапана. Комбинация из двух стоек (10, 11) крепи и насосного цилиндра (50) для такой схемы включает насосный цилиндр, который содержит два ступенчатых поршня, размещенных коаксиально в общем корпусе, причем каждый поршень образует пространство поршня и кольцевое пространство, а корпус имеет два кольцевых вывода, которые соединены с выводом поверхности поршня соответствующей стойки. Технический результат - повышение надежности работы схемы. 2 н. и 9 з.п. ф-лы, 3 ил.

Реферат

Данное изобретение касается схемы расположения клапанов для стойки механизированной крепи согласно ограничительной части п.1 формулы изобретения, а также комбинации из двух стоек крепи и насосного цилиндра для такой схемы согласно ограничительной части п.9 формулы изобретения.

Такая схема расположения клапанов известна из DE 102005025917 А1.

Эта уже известная схема расположения клапанов хотя и пригодна для высоких давлений и/или больших пропускаемых объемов, но в подземных горных выработках растет потребность в крепежных стойках, имеющих еще большее поперечное сечение. Для таких крупных крепежных стоек известная схема расположения клапанов не подходит.

Поэтому задача данного изобретения заключается в усовершенствовании указанной выше схемы расположения клапанов таким образом, чтобы с минимальными затратами можно было управлять крепежными стойками с очень большим поперечным сечением.

Решение этой задачи обеспечивается схемой расположения клапанов стойки крепи, включающей в себя два подключенных параллельно управляемых обратных клапана, из которых первый на стороне входа присоединен к обратному трубопроводу, а второй на стороне входа соединен с управляющим контактом клапана и при этом на стороне выхода соединен с выводом поршня стойки, за счет того, что в ней согласно изобретению предусмотрен, по меньшей мере, еще один параллельно подключаемый управляемый обратный клапан, который на стороне выхода соединен с выводом поверхности поршня стойки и к входу которого присоединена обратная труба или управляющий контакт клапана.

В схеме предусмотрен третий параллельно подключаемый управляемый обратный клапан, который на стороне выхода соединен с выводом поверхности поршня стойки и к входу которого присоединена обратная труба, а также предусмотрен четвертый параллельно подключаемый управляемый обратный клапан, который на стороне выхода соединяется с выводом поверхности поршня стойки и к входу которого присоединен управляющий контакт клапана.

Вход дополнительного управляемого обратного клапана соединен с выходом еще одного управляемого обратного клапана, на входе которого имеется контакт с управляющим выводом клапана, причем соединение между еще одним обратным клапаном и дополнительным обратным клапаном контактирует с кольцевым выводом поршневого цилиндра.

Вывод поверхности поршня насосного цилиндра соединен с управляющим контактом клапана.

Вывод поверхности поршня насосного цилиндра соединен со входом второго обратного клапана.

Насосный цилиндр подъемного цилиндра предназначен для салазок крепи.

Отпирающий вывод каждого обратного клапана соединен с кольцевым выводом стойки.

Все управляемые обратные клапаны размещены в общем блоке клапанов.

В основе изобретения лежит тот факт, что если предусматривать соединение по каскадной схеме параллельно включаемых управляемых обратных клапанов, то это обеспечивает возможность при извлечении крепежной стойки максимально увеличить ее пропускную способность и одновременно повысить начальное распорное давление. Если еще один параллельно подключаемый управляемый обратный клапан будет на стороне входа присоединен к обратной трубе, то в результате при извлечении крепежной стойки будет увеличена ее пропускная способность. Если этот дополнительный параллельно подключаемый управляемый обратный клапан будет соединен с управляющим контактом какого-либо клапана, будет увеличена пропускная способность при установке. Как альтернативный вариант этот дополнительный обратный клапан может быть использован для увеличения начального распорного давления с помощью цилиндра насоса.

Предпочтительные формы выполнения изобретения приведены в описании, на чертежах, а также в зависимых пунктах формулы изобретения.

Согласно первой предпочтительной форме выполнения изобретения в общей сложности предусматриваются два дополнительных параллельно включаемых управляемых обратных клапана, а именно третий и четвертый обратные клапаны, каждый из которых на стороне выхода соединен с местом присоединения поверхности поршня крепежной стойки. Таким образом, третий обратный клапан на стороне своего входа присоединен к обратной трубе, а четвертый обратный клапан со стороны своего входа соединен с управляющим контактом какого-либо клапана. В таком варианте выполнения изобретения создается каскадная схема соединения в общей сложности четырех параллельно включаемых управляемых обратных клапанов, причем при установке для прокачки жидкости могут быть использованы два обратных клапана, а при извлечении стоек - все четыре параллельно включаемых управляемых обратных клапана.

Согласно еще одной предпочтительной форме выполнения изобретения вход дополнительного управляемого обратного клапана может быть соединен с выходом еще одного управляемого обратного клапана, на входе которого имеется контакт с управляющим выводом какого-либо клапана, причем соединение между еще одним обратным клапаном и дополнительным обратным клапаном контактирует с присоединительным кольцом поршневого цилиндра. Такой дополнительный обратный клапан, который последовательно соединен с еще одним обратным клапаном, позволяет использовать передаточный насос для постепенного повышения давления крепежной стойки. Предпочтительнее, если передаточный насос выполнен в виде насосного цилиндра, причем место присоединения поверхности поршня насосного цилиндра может быть соединено с управляющим выводом какого-либо клапана. В результате подачи давления на этот управляющий вывод выдвигается цилиндр насоса, так что на кольцевом выводе насосного цилиндра образуется повышенное давление, которое затем может передаваться далее через соединение между дополнительным обратным клапаном на место присоединения поверхности поршня стойки. В результате нескольких включений цилиндра насоса давление в стойке может быть повышено до требующегося уровня.

Согласно еще одной предпочтительной форме выполнения изобретения место присоединения поверхности поршня насосного цилиндра может быть также соединено с входом второго управляемого обратного клапана, так что при уже установленной стойке давление в ней продолжает повышаться, причем на место присоединения поверхности поршня цилиндра насоса действует начальное распорное давление.

Согласно еще одной предпочтительной форме выполнения изобретения поршневой насос может быть подъемным цилиндром (base lift) для салазок крепи. Таким образом, подобный цилиндр, который все равно зачастую имеется в крепи, может быть использован для повышения давления. Впрочем, такой подъемный цилиндр в силу своей конструкции часто не подходит для этой функции. По этой причине может оказаться целесообразнее предусмотреть отдельный цилиндр насоса для повышения начального распорного давления.

Для того чтобы в случае крепи с двумя стойками начальное распорное давление в обеих стойках можно было повышать рациональным образом, согласно изобретению предусмотрена комбинация из двух стоек крепи и насосного цилиндра для схемы расположения клапанов стойки, при которой вход дополнительного управляемого обратного клапана соединен с выходом еще одного управляемого обратного клапана, на входе которого имеется контакт с управляющим выводом клапана, причем соединение между еще одним обратным клапаном и дополнительным обратным клапаном контактирует с кольцевым выводом поршневого цилиндра. Насосный цилиндр включает в себя два ступенчатых поршня, которые размещены коаксиально в общем корпусе, причем каждый поршень образует пространство поршня и кольцевое пространство, а корпус имеет два кольцевых вывода, которые соединены с выводом поверхности поршня соответствующей стойки.

Каждый поршень имеет сквозное отверстие, в которое входит соединительный стержень с захватным буртиком, расположенным между поршнями.

Соединительный стержень введен в отверстия с уплотнением.

В результате попеременного приложения нагрузки на выводы поршня цилиндра насоса при таком расположении можно постепенно увеличивать начальное распорное давление в обеих стойках.

Для того чтобы обеспечить автоматический возврат обоих поршней также и в том случае, когда соответственно второй из поршней еще не достиг полного подъема, согласно еще одной предпочтительной форме выполнения изобретения в каждом поршне может быть предусмотрено сквозное отверстие, в которое вставляется соединительный стержень с захватным элементом, расположенным между поршнями. Такой соединительный стержень, который предпочтительно вставляется в отверстия с уплотнением, позволяет каждому поршню отдельно возвращаться в исходное положение, поскольку соединительный стержень, находясь под давлением, посредством своего захватного элемента возвращает соответствующий поршень в исходное положение. В связи с тем, что другой поршень отсоединен от соединительного стержня, ему не требуется проходить весь путь подъема, чтобы привести другой поршень в его исходную позицию.

Под указанным выше управляющим выводом клапана понимается обычно применяемый в подземных горных выработках выход главного управляющего клапана или какого-либо иного также пригодного для этой цели клапана, с помощью которого осуществляется выдача находящейся под давлением гидравлической среды.

Ниже настоящее изобретение описывается на основании одной из предпочтительных форм выполнения, приводимой исключительно в качестве примера, а также на основании прилагаемых чертежей. На чертежах представлено:

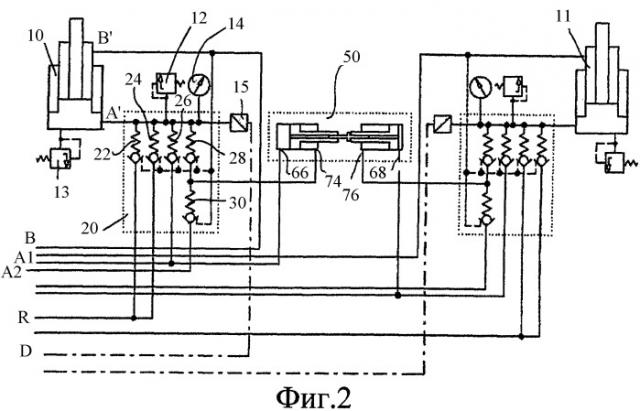

фиг.1 - первая форма выполнения схемы расположения клапанов;

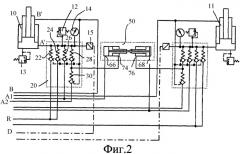

фиг.2 - вторая форма выполнения схемы расположения клапанов;

а также

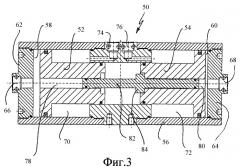

фиг.3 - цилиндр насоса в продольном разрезе.

На фиг.1 схематически показана схема расположения клапанов для двух стоек 10, 11 крепи, не представленной детально, для подземной разработки. В связи с тем, что устройства для управления стойками 10 и 11 в случае схемы, представленной на фиг.1, имеют одинаковую конструкцию, ниже детально будет описана только та схема расположения клапанов, которая предназначена для управления левой стойкой 10.

Управление выводом А′ для подключения поршня стойки 10 осуществляется посредством блока 20 клапанов, в котором для представленного варианта выполнения предусмотрено в общей сложности пять управляемых обратных клапанов, из которых четыре включаются параллельно, а два - последовательно. Кольцевой вывод В′ стойки 10 соединен напрямую с управляющим вводом В не показанного на чертеже клапана. От этого соединения ко всем размыкающим контактам соответствующих управляемых обратных клапанов идет также размыкающая линия 18.

В блоке 20 клапанов для представленного варианта выполнения предусматриваются четыре управляемых обратных клапана 22, 24, 26 и 28, каждый из которых своим выходом соединяется с выводом А′ поршня стойки 10. Этой линией соединяются также редукционный клапан 12, манометр 14 и датчик 15 давления, электрический выход которого соединен со вводом D центрального управляющего устройства. Позицией 13 на чертеже обозначается предохранительный противоударный клапан.

Вход - если смотреть в направлении пропускания - первого управляемого обратного клапана 22 соединен с обратным трубопроводом R. Точно так же вход второго управляемого обратного клапана 24 соединен с обратным трубопроводом R. Вход третьего управляемого обратного клапана 26 соединен с управляющим выводом А1 какого-либо клапана. Точно так же вход второго управляемого обратного клапана 28 соединен с управляющим выводом А2 какого-либо клапана. Однако в этой линии имеется пятый управляемый обратный клапан 30, вход которого соединен с управляющим выводом А1, а выход которого соединен с входом обратного клапана 28. Иными словами, обратные клапаны 28 и 30 соединены последовательно. Место соединения между этими двумя обратными клапанами 28 и 30, в свою очередь, соединено с кольцевым выводом цилиндра насоса, который в случае представленного примера выполнения изобретения является подъемным цилиндром 40 для салазок крепежной стойки. Кольцевой вывод цилиндра 40 насоса соединен также с узлом клапанов стойки 11, не описываемой здесь подробно, и также выходит здесь в месте соединения обоих последовательно включенных управляемых обратных клапанов. Вывод поршня подъемного цилиндра 40, в свою очередь, соединен с управляющим контактом A3 клапана.

Функции управляющих клапанов для включения стойки 10 и подъемного цилиндра 40 заключаются в следующем:

В - извлечение стоек крепи,

А1 - установка стоек крепи,

А2 - установка стоек крепи и включение подъемного цилиндра,

A3 - включение подъемного цилиндра или увеличение давления стойки в случае установленной стойки.

Для извлечения стойки 10 на управляющий контакт В подается давление, после чего через отпирающую линию 18 отпираются все обратные клапаны с 22 по 30, так что гидравлическая среда может втекать обратно из пространства поршня стойки 10 через четыре (в общей сложности) параллельно включенных линии. Для этого управляющие клапаны на вводах А1 и А2 включаются таким образом, чтобы они соединялись с обратным трубопроводом.

Для установки стойки 10 на вывод А1 подается давление, после чего гидравлическая жидкость течет через обратный клапан 26 в пространство поршня стойки. Кроме того, посредством управляющего контакта А2 гидравлическая среда может подаваться в пространство поршня стойки через обратные клапаны 28 и 30.

Давление стойки можно увеличивать при уже установленной стойке. При этом на управляющий контакт A3 подается давление. В результате включается подъемный цилиндр 40, а через кольцевое пространство подъемного цилиндра 40 гидравлическая среда течет под повышенным давлением через обратный клапан 28 назад в пространство поршня стойки 10. Затем в результате включения управляющего клапана А2 подъемный цилиндр 40 возвращается в исходное положение, так что может осуществляться следующий ход поршня, и так до тех пор, пока в стойке не будет достигнуто нужное давление.

Поскольку подъемный цилиндр стойки крепи в силу своей конструкции не всегда может использоваться в качестве цилиндра насоса, то согласно еще одному, не представленному варианту выполнения может быть предусмотрен отдельный насосный цилиндр. При этом целесообразно, если вывод поршня насосного цилиндра не подводится к отдельному управляющему контакту A3, а соединяется с входом управляемого обратного клапана 26, т.е. с управляющим контактом А1. Этот управляющий контакт в этом случае может использоваться для установки стойки, а при установленной стойке - для повышения давления в обеих стойках. При такой конструкции давление в обеих стойках можно повышать только равномерно. Для возврата насосного цилиндра в исходное положение используется свободный напор. Эффективнее в таком случае может действовать насосный цилиндр, описанный ниже в связи с вариантами выполнения, показанными на фиг.2 и 3.

На фиг.2 показан еще один вариант схемы расположения клапанов, который идентичен схеме расположения клапанов, представленной на фиг.1, за исключением насосного цилиндра. В связи с этим для одинаковых компонентов используются одинаковые обозначения, а детальное описание самой схемы расположения клапанов не приводится.

Еще один вариант схемы расположения клапанов, показанный на фиг.2, отличается от варианта, показанного на фиг.1, тем, что предусмотрен противоположно направленный цилиндр насоса 50, который показан на фиг.3 в увеличенном виде. Цилиндр насоса 50 имеет два ступенчатых поршня 52 и 54, расположенных соосно в одном корпусе 56. Каждый из поршней 52 и 54 имеет участок периметра с увеличенным диаметром, а также участок периметра с уменьшенным диаметром. При этом поршни располагаются таким образом, что участки меньшего диаметра располагаются друг против друга, так что внутри насосного цилиндра 50 находится пространство 58, относящееся к поршню 52, и пространство 60, относящееся к поршню 54.

Корпус 56 с обоих своих концов герметично закрыт двумя крышками 62 и 64, причем в обеих крышках предусмотрено по одному сквозному отверстию, которые образуют вывод 66 поверхности поршня для поршня 52 и вывод 68 поверхности поршня для поршня 54. Внутри корпуса 56 между поршнем 52 и корпусом 56 имеется первое кольцевое пространство 70, а между поршнем 54 и корпусом 56 - второе кольцевое пространство 72. Кроме того, поршень 50 насоса имеет первый кольцевой вывод 74, через который гидравлическая среда под давлением может вытечь из кольцевого пространства. Далее предусмотрен второй кольцевой вывод 76, из которого текучая среда, находящаяся под давлением, может вытекать из второго кольцевого пространства 72. Оба поршня 52 и 54 с обоих концов вводятся в корпус с уплотнением.

Как далее показано на фиг.3, оба поршня 52 и 54 соответственно имеют по одному центральному отверстию 78 и 80, в которые заходит общий соединительный стержень 82 с уплотнением. Посередине соединительного стержня имеется захватный буртик 84, с помощью которого может перемещаться соответственно тот или иной поршень, если пространство соответственно другого поршня находится под давлением.

Принцип действия представленного на фиг.3 насосного цилиндра 50 следующий. Когда - если исходить из позиции, представленной на фиг.3, - на выход поршня 66 подается давление, то это давление смещает поршень 52, показанный на фиг.3, вправо, в результате чего гидравлическая среда с увеличенным напором выкачивается из кольцевого пространства 70 через выход 74. Одновременно с этим на соединительный стержень 82 подается давление, в результате чего поршень 54 смещается в свое конечное правое положение, поскольку в него упирается захватный буртик 84. Если затем вывод 68 поверхности насосного поршня 50 оказывается под давлением, а вывод 66 поверхности поршня соединен с обратным трубопроводом, то гидравлическая среда затекает в сквозное отверстие 80 и смещает соединительный стержень 82, показанный на фиг.3, влево, до тех пор, пока захватный буртик 84 не начинает упираться в поршень 62, также смещая его влево. Одновременно с этим на поршень 54 подается давление, и он смещается влево, в результате его гидравлическая среда под увеличенным давлением вытекает из кольцевого пространства 72 через кольцевой вывод 76. Для того, чтобы при поступлении гидравлической среды в соответствующее пространство поршней 58 и 60 она равномерно распределялась по соответствующим поршням, оба поршня 52 и 54 на нижней стороне имеют радиально внешний окружной буртик, благодаря которому создается небольшой зазор между поверхностью поршня и крышками 62 и 64.

Как показано на фиг.2, насосный цилиндр 50 своим выводом 66 поверхности поршня соединен с управляющим контактом А1, который также соединен с входом обратного клапана 26. Кольцевой вывод 74 насосного цилиндра 50 соединен с местом соединения между обоими обратными клапанами 28 и 30. Соответствующая схема применяется также при расположении клапанов для правой стойки 11.

В случае варианта расположения клапанов, представленного на фиг.2, насосный цилиндр 50 может включаться попеременно с разных сторон, а оба поршня 52 и 54 могут также попеременно возвращаться в свои исходные позиции. Благодаря соединительному стержню 82 и захватному буртику 84 обеспечивается полный возврат соответствующего поршня в его исходное положение также и в том случае, когда другой поршень не совершил обратный подъем полностью. При такой схеме взаимодействия клапанов не требуется использовать особую рабочую среду для возврата поршней в их исходное положение. Если повышенное давление требуется создать только в одной стойке, то можно задействовать только одну половину насоса.

Необходимо указать на то, что приведенные выше варианты выполнения служат лишь примерами и не ограничивают собой число возможных управляемых обратных клапанов.

Перечень ссылочных обозначений

10, 11 - стойка крепи

12 - предохранительный клапан

13 - предохранительный противоударный клапан

14 - манометр

15 - датчик давления

20 - блок клапанов

22-30 - управляемый обратный клапан

40 - подъемный цилиндр

50 - насосный цилиндр

52, 54 - поршни

56 - корпус

58, 60 - пространство поршня

62, 64 - крышка

66, 68 - вывод поршня

70, 72 - кольцевое пространство

74, 76 - кольцевой вывод

78, 80 - сквозное отверстие

82 - соединительный стержень

84 - захватный буртик

А′ - вывод поверхности поршня

В′ - кольцевой вывод

A1, А2, A3, В - управляющие контакты

R - обратный трубопровод

D - датчик давления

1. Схема расположения клапанов стойки (10, 11) крепи, включающая в себя два подключенных параллельно управляемых обратных клапана (24, 26), из которых первый (24) на стороне входа присоединен к обратному трубопроводу (R), а второй (26) на стороне входа соединен с управляющим контактом (А1) клапана и при этом на стороне выхода соединен с выводом поршня (А′) стойки (10), отличающаяся тем, что предусмотрен, по меньшей мере, еще один параллельно подключаемый управляемый обратный клапан (22, 28), который на стороне выхода соединен с выводом (А′) поверхности поршня стойки (10) и к входу которого присоединена обратная труба (R) или управляющий контакт (А2) клапана.

2. Схема по п.1, отличающаяся тем, что предусмотрен третий параллельно подключаемый управляемый обратный клапан (22), который на стороне выхода соединен с выводом (А′) поверхности поршня стойки (10) и к входу которого присоединена обратная труба (R), а также предусмотрен четвертый параллельно подключаемый управляемый обратный клапан (28), который на стороне выхода соединяется с выводом (А′) поверхности поршня стойки (10) и к входу которого присоединен управляющий контакт (А2) клапана.

3. Схема по п.1, отличающаяся тем, что вход дополнительного управляемого обратного клапана (28) соединен с выходом еще одного управляемого обратного клапана (30), на входе которого имеется контакт с управляющим выводом (А2) клапана, причем соединение между еще одним обратным клапаном (28) и дополнительным обратным клапаном (30) контактирует с кольцевым выводом поршневого цилиндра (40, 50).

4. Схема п.1, отличающаяся тем, что вывод поверхности поршня насосного цилиндра (40, 50) соединен с управляющим контактом (A3) клапана.

5. Схема по п.1, отличающаяся тем, что вывод (66) поверхности поршня насосного цилиндра (50) соединен со входом второго обратного клапана (26).

6. Схема по п.1, отличающаяся тем, что насосный цилиндр подъемного цилиндра (40) предназначен для салазок крепи.

7. Схема по п.1, отличающаяся тем, что отпирающий вывод каждого обратного клапана (22-30) соединен с кольцевым выводом (В′) стойки (10).

8. Схема по одному из пп.1-7, отличающаяся тем, что все управляемые обратные клапаны (22-30) размещены в общем блоке (20) клапанов.

9. Комбинация из двух стоек (10, 11) крепи и насосного цилиндра (50) для схемы расположения клапанов стойки по п.3, причем насосный цилиндр (50) включает в себя два ступенчатых поршня (52, 54), которые размещены коаксиально в общем корпусе (56), причем каждый поршень (52, 54) образует пространство поршня (58, 60) и кольцевое пространство (70, 72), а корпус (56) имеет два кольцевых вывода (74, 76), которые соединены с выводом (А′) поверхности поршня соответствующей стойки (10, 11).

10. Комбинация по п.9, отличающаяся тем, что каждый поршень (52, 54) имеет сквозное отверстие (78, 80), в которое входит соединительный стержень (82) с захватным буртиком (84), расположенным между поршнями.

11. Комбинация по п.10, отличающаяся тем, что соединительный стержень (82) введен в отверстия (78, 80) с уплотнением.