Газоперекачивающий агрегат

Иллюстрации

Показать всеГазоперекачивающий агрегат содержит газотурбинный двигатель и механизм сжатия газа, включающий ротор, установленный в подшипниках и снабженный уплотнениями, воздухоочистительное устройство, выхлопную систему с выхлопным трактом для удаления продуктов сгорания и шумоглушители. Механизм сжатия газа представляет собой многоступенчатую компрессорную машину и выполнен с возможностью обеспечения степени сжатия 1,2-1,7. Газотурбинный двигатель содержит газогенератор и многоступенчатую осевую турбину, которые вместе с электронной системой управления и диагностики газоперекачивающего агрегата, входным и выходным устройствами и топливными агрегатами расположены на общей подмоторной раме. Ротор многоступенчатой турбины выполнен с возможностью передачи крутящего момента на вал ротора устройства для сжатия газа через трансмиссию. Газотурбинный двигатель заключен в теплозвукоизолирующий кожух, на стенках которого расположены элементы систем пожаротушения и газоанализа газоперекачивающего агрегата. Воздухоочистительное устройство снабжено расположенными в шахте воздушными фильтрами и расположенным вне шахты шумоглушителем. Воздухоочистительное устройство вместе с воздуховодами и камерой всасывания входного устройства образует воздухозаборную систему. Воздухоочистительное устройство выполнено с возможностью натекания, по меньшей мере, части прошедшего через воздушные фильтры воздуха в шумоглушитель под углом к продольной оси газотурбинного двигателя 0°≤α≤60°. Выхлопная система выполнена с возможностью отвода паров масла из системы суфлирования газотурбинной установки. Достигается упрощение компоновки, повышение кпд, надежности и ресурса газоперекачивающего агрегата. 6 з.п. ф-лы, 1 табл., 7 ил.

Реферат

Заявляемое изобретение относится к области турбомашиностроения и может быть использовано в газовой и нефтяной промышленности для компримирования природного или нефтяного газа на линейных дожимных компрессорных станциях с использованием газотурбинных установок. Заявляемое устройство относится к комбинациям газотурбинных установок с другими устройствами и может использоваться как при реконструкции работающих газоперекачивающих агрегатов компрессорных станций, так и при производстве новых газоперекачивающих агрегатов.

Известны газоперекачивающие агрегаты, в которых газотурбинные приводные двигатели авиационного или судового типа размещены в контейнерах, объединенных в блоки полной заводской готовности. Из таких блоков комплектуют компрессорные станции на газопроводах, состыковывая контейнеры в определенной последовательности.

Например, газоперекачивающие агрегаты ГПА-Ц-6,3В, ГПА-Ц-6,3ВМ, ГПА-Ц-6,3Б, ГПА-Ц-8В, имеющие блочно-контейнерное исполнение, для линейных компрессорных станций магистральных газопроводов с приводом авиационного типа НК-12 СТ или НК-14 СТ, содержащие воздухоочистительное устройство, систему подогрева циклового воздуха, систему вентиляции контейнера газотурбинного двигателя, шумоглушитель, выхлопное устройство, турбоблок, блок маслоохладителей с шумоглушителем на всасывающей магистрали, всасывающий и нагнетательные патрубки (Информация сектора РНТИ ОАО «НПО им. М.В.Фрунзе», РВА «Комп ютернi Системи», 1999, Украина, стр.3) - аналог.

Недостатком известных агрегатов является сложность их обслуживания, невысокая надежность и долговечность работы в условиях низких температур, а именно в условиях крайнего Севера.

Известен газоперекачивающий агрегат ГПУ-16А, представляющий собой блочное устройство, в состав которого входит ряд технологических блоков, а именно блок привода с судовым турбинным двигателем ДГ 90, блок центрального нагнетателя газа, блоки воздухозаборного и газоотводящего устройств, блоки систем обеспечения работы агрегата и укрытия для размещения блоков (Газоперекачивающая установка ГПА-16А. «Машпроект», Зовнiторгвидав Украiни, 1992 г.) - аналог.

Недостатком данного агрегата является то, что эксплуатация известного агрегата возможна только в перечисленном составе блоков при наличии индивидуальных фундаментов под перечисленные блоки, последующий монтаж на эти фундаменты перечисленных блоков, а также демонтаж существующего технологического оборудования компрессорной станции и последующий монтаж нового технологического оборудования при реконструкции газоперекачивающего агрегата, т.е. известное решение исключает возможность использования структуры технологического оборудования реконструируемой компрессорной станции.

Известен газоперекачивающий агрегат, содержащий газотурбинную установку в теплозвукоизолирующем контейнере, в которой расположены газотурбинный двигатель и механизм сжатия газа, включающий ротор, установленный в подшипниках и снабженный уплотнениями, воздухоочистительное устройство, выхлопную систему с выхлопным трактом для удаления продуктов сгорания и шумоглушитель (см. Газоперекачивающий агрегат ГТК-10-4. Описание, ТИ-6017-71, Невский машиностроительный завод, 1972 г.) - прототип.

Недостатком известного решения является невысокий (28%) кпд, низкая надежность и долговечность работы газоперекачивающего агрегата из-за несовершенства конструкции ротора устройства сжатия газа, конструкции и компоновки воздухоочистительного устройства, которое не позволяет достичь требуемой степени очистки воздуха, что в конечном итоге снижает эксплуатационную надежность и ресурс работы как газотурбинной установки, так и всего газоперекачивающего агрегата в целом.

Техническим результатом, на достижение которого направлено заявляемое решение, является упрощение компоновки, повышение кпд газоперекачивающего агрегата, его надежности и ресурса работы, с обеспечением среднего полного ресурса газоперекачивающего агрегата не менее 100000 часов, при обеспечении эффективного коэффициента полезного действия привода не менее 34% как при модернизации уже существующих компрессорных станций, так и при создании новых.

Указанный технический результат достигается тем, что в газоперекачивающем агрегате, содержащем газотурбинный двигатель и механизм сжатия газа, включающий ротор, установленный в подшипниках и снабженный уплотнениями, воздухоочистительное устройство, выхлопную систему с выхлопным трактом для удаления продуктов сгорания и шумоглушитель, механизм сжатия газа представляет собой многоступенчатую компрессорную машину и выполнен с возможностью обеспечения коэффициента сжатия 1,2-1,7, газотурбинный двигатель содержит газогенератор и многоступенчатую осевую турбину, которые вместе с электронной системой управления и диагностики газоперекачивающего агрегата, входным и выходным устройствами и топливными агрегатами расположены на общей подмоторной раме, ротор устройства для сжатия газа выполнен с возможностью передачи крутящего момента на вал ротора многоступенчатой турбины через трансмиссию, газотурбинный двигатель заключен в теплозвукоизолирующий кожух, на стенках которого расположены элементы систем пожаротушения и газоанализа газоперекачивающего агрегата, воздухоочистительное устройство снабжено, размещенными в шахте воздухоочистительного устройства по его высоте, воздушными фильтрами и вместе с шумоглушителем, воздуховодами и камерой всасывания входного устройства образует воздухозаборную систему, причем шумоглушитель воздухоочистительного устройства размещен вне шахты, воздухоочистительное устройство выполнено с возможностью натекания, по меньшей мере, части прошедшего через воздушные фильтры воздуха в шумоглушитель под углом к продольной оси газотурбинного двигателя 0°≤α≤60°, а выхлопная система выполнена с возможностью отвода паров масла из системы суфлирования газотурбинной установки.

Система выхлопа может быть выполнена с возможностью установки утилизационного теплообменника.

Система охлаждения газотурбинной установки может быть выполнена с возможностью принудительной подачи атмосферного воздуха в теплозвукоизолирующий кожух.

В механизме сжатия газа могут быть использованы торцовые газодинамические уплотнения и магнитные подшипники, или торцовые газодинамические уплотнения и подшипники скольжения, или масляные подшипники и торцовые газодинамические уплотнения.

Механизм сжатия газа может быть выполнен в виде трехступенчатой компрессорной машины с вертикальным разъемом.

Заявляемое решение иллюстрируется на фиг.1-7, где

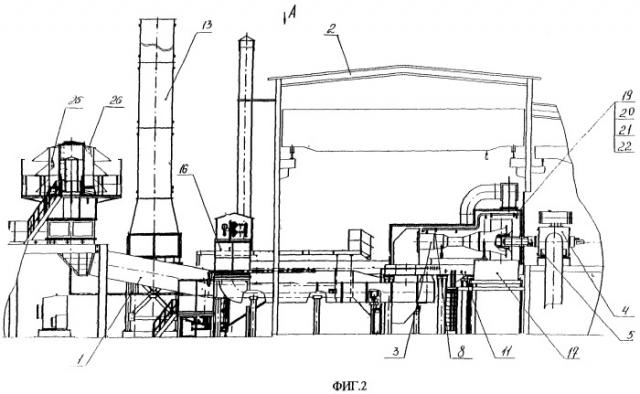

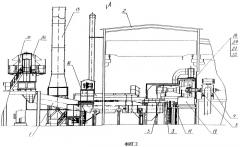

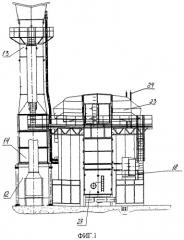

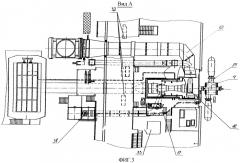

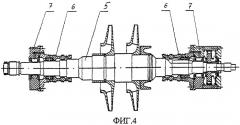

на фиг.1. показан вид сбоку на газоперекачивающий агрегат, на фиг.2 - вид спереди на газоперекачивающий агрегат, на фиг.3 - вид сверху А на газоперекачивающий агрегат, на фиг.4 - схематичное изображение ротора механизма сжатия газа, снабженного торцовыми газодинамическими уплотнениями и магнитными подшипниками, на фиг.5 - схематичное изображение ротора механизма сжатия газа, снабженного торцовыми газодинамическими уплотнениями и подшипниками скольжения, на фиг.6 - фрагмент конструкции и компоновки газотурбинной установки, снабженной масляными подшипниками и торцовыми газодинамическими уплотнениями, на фиг.7 - схематичное изображение воздухозаборного устройства.

Заявляемый газоперекачивающий агрегат подсоединен к газопроводу посредством входного тракта 1 и содержит газотурбинную установку, в укрытии 2 которой расположены газотурбинный двигатель 3 и механизм сжатия газа 4, включающий ротор 5, установленный в подшипниках 6 и снабженный уплотнениями 7. Газотурбинный двигатель 3 вместе с системой управления и диагностики 8, входным устройством 9 (лемнискатой) и выходным устройством 10 (улиткой), топливными агрегатами, электрическими и трубопроводными коммуникациями (не показаны) расположены на единой подмоторной раме 11. Выходное устройство 10 связано с выхлопным трактом газоперекачивающего агрегата и предназначено для отвода в него выхлопных газов. Выхлопной тракт входит в состав выхлопной системы 12, которая снабжена многосекционной трубой 13 с шумоглушителем 14. Газотурбинный двигатель 3 связан с ротором 5 механизма сжатия газа 4 через расположенную в кожухе 15 трансмиссию с торцовыми газодинамическими уплотнениями, причем механизм сжатия газа выполнен в виде компрессорной машины. Газоперекачивающий агрегат снабжен системами охлаждения 16 и маслообеспечения 17 газотурбинного двигателя 3 с аппаратами воздушного охлаждения масла 18, причем газотурбинный двигатель 3 заключен в расположенный внутри укрытия 2 кожух 19, на стенках которого расположены элементы систем пожаротушения 20, газоанализа 21 газоперекачивающего агрегата и средств измерения на агрегате 22.

Воздухоочистительное устройство 23 снабжено расположенными в шахте 26 воздушными фильтрами 24 и расположенным вне шахты 26 шумоглушителем 25 (или блоком модулей, образующим шумоглушитель), и вместе с воздуховодами (не показаны), защитными элементами воздухозаборника, например, выполненными в виде сеток, камерой 27 всасывания входного устройства 9 образует воздухозаборную систему, причем воздухоочистительное устройство 23 (фиг.7) выполнено с возможностью обеспечения при его работе натекания, по меньшей мере, части прошедшего через воздушные фильтры 24 воздуха в шумоглушитель 25 под углом к горизонтали 0°≤α≤60°, а выхлопная система 12 выполнена с возможностью отвода паров масла из системы суфлирования 29 газотурбинной установки.

Газоперекачивающий агрегат снабжен аппаратурой силовой автоматики 32 и системой автоматического управления 33 элементами устройства.

В механизме сжатия газа 4 могут быть использованы торцовые газодинамические уплотнения и магнитные подшипники, или торцовые газодинамические уплотнения и подшипники скольжения, или масляные подшипники и торцовые газодинамические уплотнения, что проиллюстрировано на фиг.4-6.

В случае использования масляных подшипников и торцовых газодинамических уплотнений целесообразно наличие в газоперекачивающем агрегате системы обеспечения торцовых газодинамических уплотнений 30 и системы воздухообеспечения магнитного подвеса 31.

Заявителем при разработке компоновочной схемы заявляемого устройства из-за значительных габаритов основных узлов и систем, входящих в состав газоперекачивающего агрегата, а именно газотурбинной установки с электронной системой управления и диагностики газоперекачивающего агрегата, входного и выходного устройств, топливных агрегатов, было принято решение об их размещении не в отдельных блоках как в известных решениях, а в общем укрытии на общей подмоторной раме, что является оптимальным вариантом, совмещающим минимальную металлоемкость и оптимальную технологичность заявляемого устройства.

Механизм сжатия газа 4 включает ротор 5, установленный в подшипниках 6 и снабженный уплотнениями 7. Для достижения заявляемого технического результата в совокупности с остальными признаками независимого пункта формулы изобретения возможны несколько вариантов выполнения уплотнений и подшипников, а именно

торцовые газодинамические уплотнения и магнитные подшипники, или торцовые газодинамические уплотнения и подшипники скольжения, или масляные подшипники и торцовые газодинамические уплотнения, в частности, из уровня техники известно, что магнитные подшипники, выгодно отличаясь от классических подшипников скольжения, имеют лучшие показатели по демпфированию и жесткости, малые затраты энергии на трение и, кроме того, использование магнитных подшипников в механизмах сжатия газоперекачивающих агрегатов позволяет снизить потребляемую мощность таких механизмов.

Вместе с тем, в последнее время как наиболее перспективные, все более широко стали применять масляные подшипники в сочетании с торцовыми газодинамическими уплотнениями для исключения попадания масла в перекачиваемый технологический газ. Система уплотнений механизма сжатия в данном случае может состоять из собственно уплотнительных узлов и панели контроля и управления в комплекте с трубной обвязкой (фиг.6). Уплотнительные узлы - газодинамические уплотнения типа «тандем». Подобие условий эксплуатации уплотнений стороны всасывания и нагнетания обеспечивается уравнительными трубопроводами, соединяющими задуммисную полость с всасывающей камерой. В качестве уплотнительного газа может применяться очищенный перекачиваемый газ, в качестве барьерного газа на всех режимах работы - азот, подаваемый в проточки лабиринтов между подшипниками и сухими уплотнениями. Подача воздуха обеспечивает защиту газодинамических уплотнений от возможного попадания масла из подшипников.

Выбор пары подшипники - уплотнения происходит для каждого механизма сжатия газа газоперекачивающего агрегата отдельно при условии обеспечения параметров указанных в независимом пункте формулы изобретения, а именно обеспечения степени сжатия от 1,2 до 1,7 (что соответствует значениям абсолютного рабочего давления газа на его выходе в диапазоне 7,5-12,0 МПа). Указанные диапазоны связаны с необходимостью унифицирования механизма сжатия газа для технологических модификаций с применением сменных проточных частей, перекрывающих диапазоны: давления нагнетания 7,5-12,0 МПа и степени сжатия 1,2-1,7.

Заявляемый газоперекачивающий агрегат имеет существенные отличия от известных решений в части, относящейся к конструкции воздухозаборной системы, а именно - шумоглушитель 25 воздухозаборного устройства вынесен за пределы шахты 26, в которой по ее высоте расположены воздушные фильтры 24 и может быть выполнен многоярусным, однако с налагаемыми на его конструкцию ограничениями, в соответствие с которыми должно выполняться условие - воздухоочистительное устройство 23 (фиг.7) должно быть выполнено с возможностью обеспечения при его работе натекания, по меньшей мере, части прошедшего через воздушные фильтры 24 воздуха в шумоглушитель 25 под углом к продольной оси двигателя (к горизонтали) - 0°≤α≤60°. Под шумоглушителем воздухоочистительного устройства понимается либо единичный шумоглушитель, либо блок из шумоглушащих модулей (элементов), установленных относительно друг друга определенным образом.

В данном случае устраняется плохо организованный в известных газоперекачивающих агрегатах поворот потока на 90° из вертикальной шахты воздухоочистительного устройства через камеру всасывания к горизонтальному воздуховоду, т.е. устраняется источник дополнительных гидравлических потерь и увеличенной дополнительно к уже имеющейся за воздухозаборным устройством неравномерности потока на входе в газотурбинный двигатель, что в сочетании с остальными признаками независимого пункта формулы изобретения позволяет обеспечить достижение заявляемого технического результата.

Газоперекачивающий агрегат работает следующим образом.

Перекачиваемый газ по газопроводу 1 через всасывающий патрубок поступает в механизм сжатия газа 4, где происходит его сжатие и подача через нагнетательный патрубок в напорный коллектор компрессорной станции (не показаны). Приводом механизма сжатия газа 4 является газотурбинный двигатель 3, использующий в качестве топлива очищенный и приведенный к рабочему давлению перекачиваемый газ.

Атмосферный воздух, прошедший в воздухоочистительном устройстве 23 очистку, обеспеченную в том числе и воздушными фильтрами 24, поступает на вход газотурбинного двигателя 3, снабженного традиционными техническими средствами подготовки и сжигания топливовоздушной смеси. Продукты сгорания, имеющие высокую температуру и давление и, следовательно, обладающие большой энергией, формируют газовый поток, энергия которого, в конечном итоге, преобразуется в механическую работу, используемую для приведения в действие механизма сжатия газа 4. При движении газа через проточную часть газотурбинного двигателя 3 уменьшается его энергия и происходит снижение температуры и давления газа. Выхлопные газы через выхлопную систему 12 выбрасываются в атмосферу.

Примеры конкретного выполнения приведены в таблице 1.

| Таблица 1 | |||||

| №п/п | Показатели | ГТК-10-4 (прототип) | Заявляемое решение | ||

| 1. | Номинальная мощность привода в станционных условиях, МВт | 9,5 | 16,0 | 12,0 | 25,0 |

| 2. | Номинальный кпд механизма сжатия газа | 0,83 | 0,85 | 0,85 | 0,87 |

| 3. | Размещение элементов газотурбинного двигателя на единой подмоторной раме с электронной системой управления и диагностики газоперекачивающего агрегата, входным и выходным устройствами и топливными агрегатами | нет | да | да | |

| 4. | Ротор свободной турбины выполнен с возможностью передачи крутящего момента на вал ротора устройства для сжатия газа через трансмиссию с торцовыми газодинамическими уплотнениями | да | да | да | да |

| 5. | Абсолютное рабочее давления газа на выходе механизма сжатия газа, МПа | 7,3 | 9,91 | 7,5 | 11,8 |

| 6. | Системы охлаждения и маслообеспечения газотурбинной установки с аппаратами воздушного охлаждения масла | да | да | да | да |

| 7. | Средний полный ресурс газоперекачивающего агрегата (тыс.ч) | 100 | 100 | Не менее 100 | Не менее 100 |

| 8. | Эффективный кпд привода | 28,0 | 34,0 | 36,3 | 38,0 |

Как следует из примеров конкретного выполнения, заявляемая совокупность признаков изобретения позволяет обеспечить достижение заявляемого технического результата по сравнению с прототипом.

1. Газоперекачивающий агрегат, содержащий газотурбинный двигатель и механизм сжатия газа, включающий ротор, установленный в подшипниках и снабженный уплотнениями, воздухоочистительное устройство, выхлопную систему с выхлопным трактом для удаления продуктов сгорания и шумоглушители, отличающийся тем, что механизм сжатия газа представляет собой многоступенчатую компрессорную машину и выполнен с возможностью обеспечения степени сжатия 1,2-1,7, газотурбинный двигатель содержит газогенератор и многоступенчатую осевую турбину, которые вместе с электронной системой управления и диагностики газоперекачивающего агрегата, входным и выходным устройствами и топливными агрегатами расположены на общей подмоторной раме, ротор многоступенчатой турбины выполнен с возможностью передачи крутящего момента на вал ротора устройства для сжатия газа через трансмиссию, газотурбинный двигатель заключен в теплозвукоизолирующий кожух, на стенках которого расположены элементы систем пожаротушения и газоанализа газоперекачивающего агрегата, воздухоочистительное устройство снабжено расположенными в шахте воздушными фильтрами и расположенным вне шахты шумоглушителем, воздухоочистительное устройство вместе с воздуховодами и камерой всасывания входного устройства образует воздухозаборную систему, причем воздухоочистительное устройство выполнено с возможностью натекания по меньшей мере части прошедшего через воздушные фильтры воздуха в шумоглушитель под углом к продольной оси газотурбинного двигателя 0°≤α≤60°, а выхлопная система выполнена с возможностью отвода паров масла из системы суфлирования газотурбинной установки.

2. Устройство по п.1, отличающееся тем, что выхлопная система выполнена с возможностью установки утилизационного теплообменника.

3. Устройство по п.1, отличающееся тем, что система охлаждения газотурбинной установки выполнена с возможностью принудительной подачи атмосферного воздуха под теплозвукоизолирующий кожух.

4. Устройство по п.1, отличающееся тем, что в механизме сжатия газа используются торцовые газодинамические уплотнения и магнитные подшипники.

5. Устройство по п.1, отличающееся тем, что в механизме сжатия газа используются торцовые газодинамические уплотнения и подшипники скольжения.

6. Устройство по п.1, отличающееся тем, что в механизме сжатия газа используются масляные подшипники и торцовые газодинамические уплотнения.

7. Устройство по п.1, отличающееся тем, что шумоглушитель воздухоочистительного устройства выполнен в виде модулей.