Корпус твердотопливного ракетного двигателя из композиционного материала

Иллюстрации

Показать всеИзобретение относится к машиностроению, а именно к корпусам твердотопливных ракетных двигателей из композиционного материала. Корпус содержит силовую цельномотанную оболочку типа «кокон», оболочку второго кокона и плоские кабели бортовой кабельной сети, расположенные в поперечном сечении на расстояниях, определяемых соотношением, защищаемым настоящим изобретением. В прилегающей к кабелю зоне пространство между силовой оболочкой и оболочкой второго кокона заполнено эластичной резиновой прослойкой переменной толщины в поперечном сечении корпуса. Внешняя поверхность прослойки выполнена выпуклой и плавно сопряжена с наружной поверхностью силовой оболочки и наружной поверхностью кабеля. Изобретение позволяет повысить надежность и прочность корпуса ракетного двигателя твердого топлива с вмотанными кабелями бортовой кабельной сети за счет исключения местных изгибных напряжений в силовой оболочке и в оболочке второго кокона при действии внутреннего давления. 5 ил.

Реферат

Изобретение относится к машиностроению, а именно к корпусам ракетных двигателей на твердом топливе (РДТТ), изготовляемым из композиционного материала (КМ), и может быть использовано при создании твердотопливных двигателей ракет.

Из технической литературы известен корпус РДТТ, содержащий силовую оболочку (СО) типа «кокон», оболочку второго кокона и плоские кабели бортовой кабельной сети (БКС), средняя часть которых размещена в межкоконном пространстве (см. «Конструкции ракетных двигателей на твердом топливе», под общ. ред. чл. корр. Российской академии наук, д-ра техн. наук, проф. Л.Н.Лаврова. - М.: Машиностроение, 1993, стр.54, рис.2.1).

Наиболее близким по технической сущности к предлагаемому решению является корпус РДТТ из композиционных материалов по патенту RU №2339830, в котором кабели БКС расположены относительно друг друга на расстояниях при этом пространство между кабелями послойно заполнено эластичными прослойками, выложенными на всю длину цилиндрической части и имеющими переменную ширину, равную межкабельному расстоянию на соответствующем радиусе расположения данной прослойки, где:

l - длина дуги наружной поверхности СО между кабелями;

R - радиус наружной поверхности СО;

δ - толщина кабеля БКС.

Это техническое решение направлено на увеличение площади скрепления оболочек с целью снижения сдвиговых напряжений. Согласно описанию при расстоянии между кабелями эластичные резиновые прослойки не выкладываются. В этом случае существует переходная зона от края кабеля на участок корпуса без кабелей шириной в которой имеется пустота и нарушается совместная работа оболочек. Внутреннее давление воспринимается только СО. Это приводит к локальному изгибу СО в переходной зоне в кольцевом направлении, увеличению кольцевых напряжений и, в итоге, к снижению прочности корпуса.

Технической задачей изобретения является повышение надежности и прочности корпуса РДТТ с вмотанными кабелями БКС при расстоянии между кабелями в поперечном сечении корпуса.

Технический результат достигается тем, что в корпусе твердотопливного ракетного двигателя из композиционного материала, содержащем силовую цельномотанную оболочку типа «кокон», оболочку второго кокона и плоские кабели бортовой кабельной сети, расположенные в поперечном сечении на расстояниях относительно друг друга, в прилегающей к кабелю зоне пространство между силовой оболочкой и оболочкой второго кокона заполнено эластичной резиновой прослойкой переменной толщины в поперечном сечении корпуса, при этом внешняя поверхность прослойки выполнена выпуклой и плавно сопряжена с наружной поверхностью силовой оболочки и наружной поверхностью кабеля.

На фиг.1 показано продольное сечение корпуса РДТТ, содержащего СО 1, оболочку второго «кокона» 2, плоский кабель БКС 3.

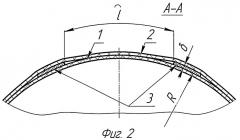

На фиг.2 показано поперечное сечение корпуса РДТТ, содержащего СО 1, оболочку второго «кокона» 2, плоские кабели БКС 3 толщиной δ, расположенные на расстоянии друг от друга по периметру наружной поверхности СО с радиусом R.

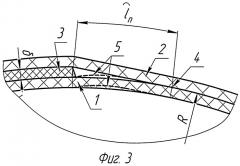

На фиг.3 показано поперечное сечение корпуса в переходной зоне длиной (от края кабеля до точки касания оболочек 4) без эластичной резиновой прослойки (согласно описанию к патенту RU №2339830) и форма поверхностей 5 СО при действии давления.

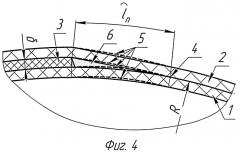

На фиг.4 показано поперечное сечение корпуса в переходной зоне с эластичной резиновой прослойкой 6 переменной толщины, наружная поверхность которой в сечении является отрезком прямой, касательной к наружной поверхности СО в точке 4, а также форма поверхностей 5 оболочек при действии давления.

На фиг.5 показана предлагаемая конструкция корпуса в переходной зоне с эластичной резиновой прослойкой 7 переменной толщины по периметру корпуса с выпуклой внешней поверхностью 8, которая плавно сопряжена с наружной поверхностью СО в точке 4 и наружной поверхностью кабеля.

При расстоянии между кабелями больше ширины 2-х переходных зон (l>ln) в конструкции, представленной на фиг.2, существует зона непосредственного контакта между оболочками. Заполнение данной зоны эластичной прослойкой нецелесообразно, поскольку приводит к необоснованному увеличению массы корпуса.

Отсутствие эластичных прослоек между оболочками в переходной зоне ln (фиг.3) при действии внутреннего давления приводит к локальному изгибу СО в кольцевом направлении (форма поверхностей 5, фиг.3), увеличению кольцевых напряжений и, в итоге, к снижению прочности корпуса.

В случае заполнения пространства между оболочками эластичной прослойкой без изменения прямолинейной в сечении формы оболочки второго кокона (фиг.4) изгибные деформации СО при действии внутреннего давления уменьшаются за счет контактного давления между оболочками. Однако в этом случае возникает локальный изгиб оболочки второго кокона (форма оболочек 5, фиг.4).

Для исключения изгиба оболочек в переходной зоне (фиг.5) предлагается в эластичной прослойке наружную поверхность в поперечном сечении выполнять выпуклой, что придаст начальную кривизну оболочке второго кокона. При этом также важно выполнить плавные сопряжения: с наружной поверхностью СО в точке контакта 4 оболочек (для исключения пустот между оболочками) и с наружной поверхностью кабеля (для исключения пиков контактного давления на краю кабеля).

Проведенные расчетные оценки показывают, что минимальная длина переходного участка Ln в предлагаемой конструкции (фиг.5) больше, чем в конструкции на фиг.4, и составляет Ln≈(1,7÷1,9)·ln в зависимости от отношения δ/R. Поэтому предлагаемые прослойки можно использовать в конструкции корпуса при расстоянии между кабелями l>3,8·ln, округленно .

Таким образом, использование изобретения позволит исключить местные изгибные напряжения в силовой оболочке и в оболочке второго кокона при действии внутреннего давления и повысить надежность и прочность корпуса РДТТ с вмотанными кабелями БКС.

Корпус твердотопливного ракетного двигателя из композиционного материала, содержащий силовую цельномотанную оболочку типа «кокон», оболочку второго кокона и плоские кабели бортовой кабельной сети, расположенные в поперечном сечении на расстояниях относительно друг друга, отличающийся тем, что в прилегающей к кабелю зоне пространство между силовой оболочкой и оболочкой второго кокона заполнено эластичной резиновой прослойкой переменной толщины в поперечном сечении корпуса, при этом внешняя поверхность прослойки выполнена выпуклой и плавно сопряжена с наружной поверхностью силовой оболочки и наружной поверхностью кабеля, гдеl - длина дуги наружной поверхности силовой оболочки между кабелями;R - радиус наружной поверхности силовой оболочки;δ - толщина кабеля бортовой кабельной сети.