Ракетный двигатель твердого топлива

Иллюстрации

Показать всеРакетный двигатель твердого топлива содержит корпус, выполненный из композиционного материала, сопло и узлы отсечки тяги, расположенные на переднем днище корпуса. Каждый узел отсечки тяги содержит размещенный под силовой оболочкой корпуса закладной фланец, перо которого закрыто внутренним теплозащитным покрытием корпуса, крепящийся к нему раструб сопла противотяги и заглушку с узлом герметизации, зафиксированную стопорным устройством, содержащим пиросредство и имеющим кулачки или шарики, расположенные в трапециевидной канавке раструба сопла противотяги. Кулачки или шарики зафиксированы в радиальном направлении блокиратором. Внутренний диаметр закладного фланца равен диаметру сквозного отверстия в днище корпуса и наружному диаметру заглушки. Раструб сопла противотяги крепится к закладному фланцу шпильками, болтами или винтами, проходящими насквозь через силовую оболочку корпуса. Радиус вершины пера закладного фланца превышает радиус окружности, описанной вокруг шпилек, не менее чем в 1,225 раза. Узел герметизации выполнен в районе сопряжения заглушки с закладным фланцем, а закладной фланец в этом районе выполнен в виде кольца, соединенного с пером тонкой перемычкой. Изобретение позволяет снизить массу конструкции, повысить стабильность работы узлов отсечки тяги и допустимое время их работы. 3 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к ракетной технике и может быть использовано при создании ракетного двигателя твердого топлива (РДТТ) с отсечкой тяги посредством узлов отсечки тяги (УОТ), выполненных в виде сопел противотяги, закрытых вскрываемыми (или прорубаемыми) по команде заглушками.

Известны схемы УОТ, вскрываемые (прорубаемые) при срабатывании детонирующих удлиненных зарядов (ДУЗов). Установленный непосредственно на торце заглушки УОТ ДУЗ прорубает эту заглушку в осевом направлении [Конструкции ракетных двигателей на твердом топливе / Под общ. ред. чл. корр. Российской академии наук, д-ра техн. наук, проф. Л.Н.Лаврова - М.: Машиностроение, 1993. - 215 с., ил., страница 170, рис.4.7]. Недостатком прорубания ДУЗом заглушки УОТ в осевом направлении являются большие разбросы диаметра прорубаемого отверстия. Для расположенных на корпусе РДТТ диаметрально противоположных УОТ разбросы диаметров вскрываемых отверстий приводят к разнотяговости работы указанных УОТ. Проблема усугубляется в том случае, когда прорубаемым материалом является не металл, а пластик, прорубание которого сопровождается разлохмачиванием кромок, что приводит к непредсказуемости и нестабильности прорубаемого диаметра. Решение указанной проблемы достигается в том случае, когда минимальное проходное сечение УОТ выполнено заранее, а ДУЗ перерубает заглушку на диаметре, превышающем диаметр минимального проходного сечения УОТ. Но такое размещение ДУЗа приводит к проблемам его компоновки с раструбом сопла противотяги УОТ, увеличению массы и габаритов УОТ. Проблемой использования ДУЗа в малогабаритных УОТ является невозможность гибки ДУЗа в кольцо, меньшее определенного радиуса, указанного в ТУ на ДУЗ.

Указанные недостатки отсутствуют в схеме УОТ с механической фиксацией заглушки в заранее выполненном минимальном проходном сечении УОТ [там же, страница 171, рис.4.9]. Стопорное устройство содержит кулачки, расположенные в трапециевидной канавке сопла противотяги и зафиксированные в радиальном направлении блокиратором. Блокиратор установлен с возможностью осевого перемещения в полости, в которую установлено пиросредство (пиропатрон). В схеме УОТ [там же, страница 170, рис.4.8] в качестве пиросредства используются пироболты. РДТТ с приведенными УОТ содержит металлический корпус, что обуславливает достаточно большую его массу.

Наиболее близким по технической сущности и достигаемому положительному эффекту к предлагаемому изобретению является ракетный двигатель твердого топлива схемы «кокон» [Ерохин Б.Т. Теория внутрикамерных процессов и проектирование РДТТ: Учебник для ВТУЗов: М.: Машиностроение, 1991. - 560 с.: ил., страница 16, рис.1.8], содержащий корпус, выполненный из композиционного материала, сопло и УОТ, расположенные на переднем днище корпуса. В местах расположения УОТ в днище корпуса прорезаны сквозные отверстия. Заглушки УОТ могут относительно УОТ фиксироваться по схемам, приведенным в последних аналогах. Преимуществом РДТТ схемы «кокон» является его малая масса, обусловленная выполнением корпуса из композиционного материала. При реализации рассматриваемой схемы РДТТ возникают следующие проблемы. Большая выталкивающая сила, приложенная к заглушке УОТ, при работе РДТТ вызывает потребность введения в конструкцию УОТ закладного фланца, размещенного под силовой оболочкой корпуса. Закладной фланец закрыт внутренним теплозащитным покрытием корпуса. Связь находящегося внутри корпуса закладного фланца с размещенным снаружи корпуса раструбом сопла противотяги (по крайней мере, с его частью, которая содержит трапециевидную канавку, т.е. элемент, к которому приложена выталкивающая заглушку сила) вызывает вопрос. Наиболее очевидное решение - связать закладной фланец с раструбом сопла противотяги патрубком, проходящим через прорезанное в днище отверстие и выполненным за одно целое с закладным фланцем, существенно ухудшает характеристики РДТТ. Ввиду того, что сквозное отверстие может прорезаться только в готовом корпусе, закладной фланец с патрубком должен устанавливаться в отверстие изнутри корпуса. Наружная поверхность патрубка при этом должна иметь форму цилиндра с диаметром, превышающим диаметр трапециевидной канавки. Это приводит к неприемлемо большой толщине патрубка (его толщина превышает глубину трапециевидной канавки) с соответствующим ростом массы. Таким образом, поперечное сечение патрубка определяется не условием его прочности, а условием компоновки (возможности установить патрубок в отверстие со стороны внутренней полости корпуса). Приемлемая толщина патрубка может получиться только при отказе от трапециевидной канавки, а это возможно лишь в случае применения ДУЗа, установленного в осевом направлении на заглушку, выполненную за одно целое с патрубком. Причины, обуславливающие стремление исключить ДУЗ из конструкции УОТ, приведены выше. Еще одним недостатком металлического патрубка является воздействие продуктов сгорания на голый металл внутренней поверхности патрубка при работе УОТ. Это снижает допустимое время работы УОТ, т.к. после быстрого прогара патрубка УОТ начинается нерегламентированный разгар и разрушение УОТ. Следующий недостаток патрубка, выполненного за одно целое с закладным фланцем, связан с необходимостью установки (вклейки) закладного фланца во внутрь корпуса РДТТ. Для малогабаритных РДТТ вклейка закладного фланца во внутрь корпуса вызывает существенные трудности. Качество вклейки (т.е. надежность) при этом обеспечить проблематично.

Технической задачей настоящего изобретения является уменьшение массы конструкции при повышении точностных характеристик УОТ и стабильности их работы, повышение допустимого времени работы УОТ, повышение надежности.

Сущность изобретения заключается в том, что в известном ракетном двигателе твердого топлива, содержащем корпус, выполненный из композиционного материала, сопло и узлы отсечки тяги (УОТ), расположенные на переднем днище корпуса, прорезанном в местах расположения УОТ сквозными отверстиями, при этом каждый УОТ содержит размещенный под силовой оболочкой корпуса закладной фланец, перо которого закрыто внутренним теплозащитным покрытием корпуса, и крепящийся к нему раструб сопла противотяги, заглушку с узлом герметизации, зафиксированную стопорным устройством, содержащим пиросредство и имеющим кулачки (или шарики), расположенные в трапециевидной канавке раструба сопла противотяги, причем кулачки (или шарики) зафиксированы в радиальном направлении блокиратором, внутренний диаметр закладного фланца равен диаметру сквозного отверстия в днище корпуса и наружному диаметру заглушки, а раструб сопла противотяги крепится к закладному фланцу шпильками (или болтами, винтами), проходящими насквозь через силовую оболочку корпуса. Радиус вершины пера закладного фланца превышает радиус окружности, описанной вокруг шпилек, не менее чем в 1,225 раза. Узел герметизации выполнен в районе сопряжения заглушки с закладным фланцем, а закладной фланец в этом районе выполнен в виде кольца, соединенного с пером тонкой перемычкой. На силовой оболочке корпуса вокруг сквозного отверстия может быть выполнена площадка, контактирующая с раструбом сопла противотяги. Пиросредство (пиропатрон) может быть установлено в блокираторе, выполненном в виде контактирующего с кулачками диска, связанного с поршнем, установленным с возможностью осевого перемещения в заглушке. Заглушка может быть снабжена буртиком, контактирующим с площадкой, а внутренний диаметр раструба сопла противотяги превышает диаметр буртика.

Технический результат достигается тем, что выполнение отверстий УОТ при непосредственном изготовлении корпуса РДТТ в цеховых условиях с помощью точной механической обработки обеспечивает повышение точностных характеристик УОТ, стабильность их работы при вскрытии УОТ (уменьшение разнотяговости УОТ). Уменьшение массы конструкции достигается тем, что связь между закладным фланцем и элементом, воспринимающим выталкивающее заглушку усилие, - частью раструба противотяги, в котором выполнена трапециевидная канавка, обеспечивается шпильками. Суммарное поперечное сечение шпилек выполнено ровно таким, какое требуется из условия прочности (условия удержания раструба сопла противотяги вместе с заглушкой). Это обеспечивает минимизацию массы не только связи (шпилек), но и всей конструкции. Минимизация массы (радиуса) закладного фланца обеспечивается тем, что наружный радиус его пера выполнен исходя из условия прочности силовой оболочки корпуса в зоне сопряжения с закладным фланцем, что обеспечивается при соотношении радиуса вершины пера фланца к радиусу полюсного отверстия не менее 1,225 [Конструкции ракетных двигателей на твердом топливе / Под общ. ред. чл. корр. Российской академии наук, д-ра техн. наук, проф. Л.Н.Лаврова - М.: Машиностроение, 1993. - 215 с., ил., страница 86, третий абзац снизу]. Подразумевается, что шпилек по окружности (вокруг отверстия) может быть размещено настолько много, что они практически прорезают в силовой оболочке сплошное отверстие с радиусом окружности, описанной вокруг шпилек. Поэтому в качестве радиуса полюсного отверстия будем принимать радиус окружности, описанной вокруг шпилек. Реально между шпильками имеются достаточно существенные перемычки в силовой оболочке корпуса, т.е. указанное соотношение радиусов (в 1,225 раза) является несколько избыточным, гарантированно обеспечивающим прочность силовой оболочки корпуса. Повышение допустимого времени работы УОТ достигается тем, что газовый тракт УОТ (и его критическое сечение) выполнены из неметаллических материалов. Отверстие прорезано в силовой оболочке корпуса, выполненной из органопластика. Органопластик обладает определенной эрозионной стойкостью и является теплоизолятором. Соответственно прогрев прорезанного отверстия и его разгар при работе УОТ сравнительно невелики (находятся на приемлемом уровне). Целостность УОТ определяется надежностью крепления раструба сопла противотяги (на которое уже не действует максимальное усилие от заглушки, т.к. заглушка перед работой УОТ уже улетела). Надежность крепления раструба сопла противотяги во время работы УОТ определяется прогревом шпилек. Прогрев шпилек возможен со стороны открытых металлических поверхностей газового тракта УОТ. В предлагаемой конструкции такие поверхности сведены к минимуму (часть трапециевидной канавки и контактирующее с узлом герметизации (в исходном положении УОТ) кольцо закладного фланца). Контактирующие с раструбом сопла противотяги части шпилек могут быть защищены пластмассовыми втулками. Наиболее плотный контакт шпилек (по резьбе) выполнен с закладным фланцем. Несмотря на то, что кольцо закладного фланца подвержено значительному тепловому и эрозионному воздействию, существенный прогрев шпилек происходит только через некоторое время (по расчету - через 50 секунд). Замедление прогрева обеспечивает тонкая перемычка, соединяющая кольцо с пером фланца. При стационарной теплопередаче тепловой поток в перо закладного фланца уменьшается во столько раз, во сколько раз площадь сечения пера фланца больше площади сечения перемычки. Таким образом, за счет повышения тепло- эрозионной стойкости предлагаемой конструкции достигается повышение стабильности работы УОТ, повышение допустимого времени работы УОТ до приемлемого для практических целей значения и повышение надежности. Повышение надежности достигается еще и тем, что предлагаемую конструкцию возможно изготовить, наматывая силовую оболочку по «традиционной» технологии на вулканизованное (совместно с закладными фланцами УОТ) внутреннее теплозащитное покрытие, установленное на намоточную оправку. Тем самым возможно исключить неконтролируемую и нетехнологичную операцию вклейки закладного фланца на внутреннюю поверхность готового корпуса.

Данное техническое решение не известно из патентной и технической литературы.

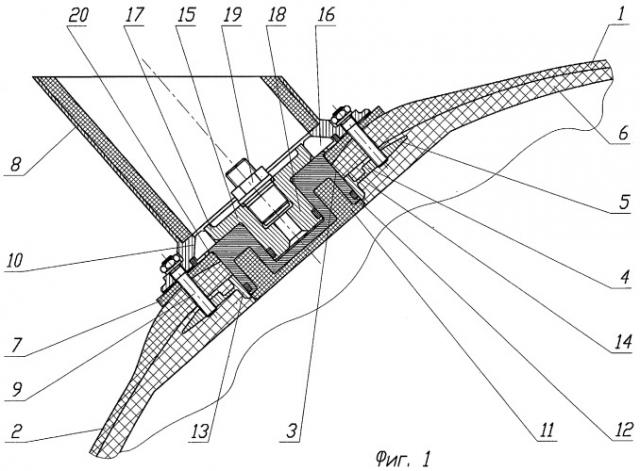

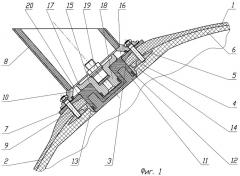

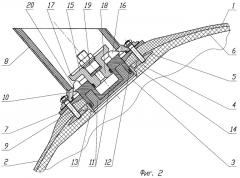

Изобретение поясняется следующим графическим материалом:

на фиг.1 показан продольный разрез РДТТ и УОТ в исходном состоянии (и в соответствующем ему состоянии работы РДТТ на режиме маршевой тяги);

на фиг.2 показан РДТТ в процессе срабатывания стопорного устройства при расфиксации заглушки УОТ;

на фиг.3 показан РДТТ при работе УОТ.

Ракетный двигатель твердого топлива содержит корпус 1, силовая оболочка которого выполнена спирально-кольцевой намоткой из композиционного материала, сопло (на чертеже не показано) и узлы отсечки тяги (У ОТ), расположенные на переднем днище 2 корпуса 1. Переднее днище 2 прорезано в местах расположения УОТ сквозными отверстиями 3. Каждый УОТ содержит размещенный под силовой оболочкой корпуса 1 закладной фланец 4, перо 5 которого закрыто внутренним теплозащитным покрытием 6 корпуса 1. На силовой оболочке корпуса 1 вокруг сквозного отверстия 3 выполнена площадка 7. С площадкой 7 контактирует раструб 8 сопла противотяги. Раструб 8 сопла противотяги крепится к закладному фланцу 4 шпильками 9, проходящими насквозь через силовую оболочку корпуса 1. Вместо шпилек 9 могут использоваться другие крепежные элементы - болты, винты и т.д. Для обеспечения прочности силовой оболочки корпуса 1 радиус вершины пера 5 закладного фланца 4 превышает радиус окружности, описанной вокруг шпилек 9, не менее чем в 1,225 раза. В раструбе 8 сопла противотяги выполнена трапециевидная канавка 10. В сквозном отверстии 3 установлена заглушка 11, снабженная узлом 12 герметизации, контактирующим с закладным фланцем 4. Закладной фланец 4 в районе, контактирующем с узлом герметизации 12, выполнен в виде кольца 13, соединенного с пером 5 тонкой перемычкой 14. Заглушка 11 снабжена блокиратором 15, установленным в заглушку 11 с возможностью осевого перемещения. Блокиратор 15 выполнен в виде контактирующего с кулачками 16 диска 17, связанного с поршнем 18. Кулачки 16 расположены в трапециевидной канавке 10 раструба 8 сопла противотяги и фиксируют заглушку 11 (воспринимают выталкивающую ее силу от внутрикамерного давления). В блокиратор 15 установлено пиросредство 19 (пиропатрон). Заглушка 11 снабжена буртиком 20, контактирующим с площадкой 7. Внутренний диаметр раструба 8 сопла противотяги превышает диаметр буртика 20. Внутри корпуса 1 размещен заряд твердого топлива (на чертеже условно не показан).

Устройство работает следующим образом. При наземной эксплуатации РДТТ заглушка 11 надежно зафиксирована от проваливания во внутрь корпуса 1 буртиком 20, от выпадения наружу - кулачками 16. При запуске РДТТ выталкивающая заглушку 11 сила от внутрикамерного давления через кулачки 16 передается на трапециевидную канавку 10 и стремится оторвать раструб 8 сопла противотяги от силовой оболочки корпуса 1. Раструб 8 сопла противотяги удерживается шпильками 9, проходящими насквозь через силовую оболочку корпуса 1, и завернутыми на резьбе в закладной фланец 4. Приложенную к заглушке 11 выталкивающую силу закладной фланец 4 распределяет на силовую оболочку корпуса 1 по площади кольца. При этом наружный диаметр указанного кольца соответствует общепринятой рекомендации, благодаря тому, что радиус вершины пера 5 закладного фланца 4 превышает радиус окружности, описанной вокруг шпилек 9, не менее чем в 1,225 раза. По команде на отсечку тяги срабатывает пиропатрон 19, продукты сгорания которого выталкивают поршень 18 и весь блокиратор 15 наружу (см. фиг.2). Диск 17 блокиратора 15 в радиальном направлении перестает фиксировать кулачки 16. Заглушка 11 по наклонной поверхности трапециевидной канавки 10 выдавливает кулачки 16 в направлении «в центр-наружу». Далее заглушка 11 беспрепятственно выбрасывается внутрикамерным давлением из УОТ. Через УОТ начинается истечение продуктов сгорания из корпуса 1, т.е. УОТ создает противотягу (см. фиг.3). Прогрев отверстия 3 и его разгар при работе УОТ сравнительно невелики (находятся на приемлемом уровне) благодаря теплофизическим характеристикам органопластика, из которого выполнена силовая оболочка корпуса 1. Несмотря на то, что кольцо 13 закладного фланца 4 подвержено значительному тепловому и эрозионному воздействию, существенный прогрев шпилек 9 происходит только через некоторое время (по расчету - через 50 секунд). Замедление прогрева обеспечивает тонкая перемычка 14, соединяющая кольцо 13 с пером 5 фланца 4. Таким образом, стабильность работы УОТ и его целостность достигается до приемлемого для практических целей значения времени работы УОТ.

Технико-экономическая эффективность предлагаемого изобретения, по сравнению с прототипом, в качестве которого выбран ракетный двигатель твердого топлива схемы «кокон» [Ерохин Б.Т. Теория внутрикамерных процессов и проектирование РДТТ: Учебник для ВТУЗов. М.: Машиностроение, 1991. - 560 с.: ил., страница 16, рис.1.8], заключается в уменьшении массы конструкции при повышении точностных характеристик УОТ и стабильности их работы, повышении допустимого времени работы УОТ, повышении надежности.

1. Ракетный двигатель твердого топлива, содержащий корпус, выполненный из композиционного материала, сопло и узлы отсечки тяги (УОТ), расположенные на переднем днище корпуса, прорезанном в местах расположения УОТ сквозными отверстиями, при этом каждый УОТ содержит размещенный под силовой оболочкой корпуса закладной фланец, перо которого закрыто внутренним теплозащитным покрытием корпуса, и крепящийся к нему раструб сопла противотяги, заглушку с узлом герметизации, зафиксированную стопорным устройством, содержащим пиросредство и имеющим кулачки (или шарики), расположенные в трапециевидной канавке раструба сопла противотяги, причем кулачки (или шарики) зафиксированы в радиальном направлении блокиратором, отличающийся тем, что внутренний диаметр закладного фланца равен диаметру сквозного отверстия в днище корпуса и наружному диаметру заглушки, а раструб сопла противотяги крепится к закладному фланцу шпильками (или болтами, винтами), проходящими насквозь через силовую оболочку корпуса, при этом радиус вершины пера закладного фланца превышает радиус окружности, описанной вокруг шпилек, не менее чем в 1,225 раза, причем узел герметизации выполнен в районе сопряжения заглушки с закладным фланцем, а закладной фланец в этом районе выполнен в виде кольца, соединенного с пером тонкой перемычкой.

2. Ракетный двигатель твердого топлива по п.1, отличающийся тем, что на силовой оболочке корпуса вокруг сквозного отверстия выполнена площадка, контактирующая с раструбом сопла противотяги.

3. Ракетный двигатель твердого топлива по п.1, отличающийся тем, что пиросредство (пиропатрон) установлено в блокираторе, выполненном в виде контактирующего с кулачками диска, связанного с поршнем, установленным с возможностью осевого перемещения в заглушке.

4. Ракетный двигатель твердого топлива по п.1 или 2, отличающийся тем, что заглушка снабжена буртиком, контактирующим с площадкой, а внутренний диаметр раструба сопла противотяги превышает диаметр буртика.