Способ изготовления компрессора и компрессор

Иллюстрации

Показать всеИзобретение относится к изготовлению компрессора с низкой степенью деформации за счет контроля воздействия тепла, являющегося результатом сварки, с одновременным обеспечением прочности свариваемого соединения корпуса и внутренней части, или корпуса основной части и корпусов концевых частей. Способ изготовления компрессора, согласно настоящему изобретению, включает этап выравнивания и этап сварки. Компрессор снабжен корпусом и внутренней частью 60, которая расположена в корпусе. Корпус содержит первую часть 11а на своей внутренней поверхности, а внутренняя часть содержит вторую часть 60а. Вторая часть 60а обращена к первой части 11а. На этапе выравнивания первую часть 11а и вторую часть 60а располагают друг напротив друга. На этапе лазерной сварки лазерный луч направляют, по меньшей мере, к части участка, где первая часть 11а и вторая часть 60а обращены друг к другу, таким образом, сваривая корпус и внутреннюю часть 60а лазерной сваркой. На этапе лазерной сварки место 70 плавления первой части 11а и второй части 60а, на которое направляют лазерный луч, и которое расплавляется, принимает форму незамкнутой кривой, если смотреть в направлении, перпендикулярном первой части 11а и второй части 60а. Изобретение направлено на обеспечение точности позиционирования внутренней части 60а корпуса. 4 н. и 8 з.п. ф-лы, 9 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления компрессора, в частности к способу изготовления компрессора, в котором корпус компрессора и внутренняя часть сварены вместе, и к компрессору, в котором корпус основной части и корпуса концевых участков сварены вместе.

Уровень техники

Компрессоры, такие как спиральные компрессоры и ротационные компрессоры соответственно, широко используются для сжатия хладагента в холодильных машинах и тому подобных устройствах.

В этих компрессорах прикрепление внутренней части, которая размещена внутри корпуса, к корпусу основной части было осуществлено с помощью точечной сварки. Например, в компрессоре, описанном в Патентном документе 1, подшипник, на котором установлен вращающийся вал двигателя, и корпус основной части сварены в множествах местах методом точечной сварки снаружи корпуса основной части и соединены вместе. А именно, в корпусе основной части выполнены отверстия, и осуществлена дуговая сварка (сварка вольфрамовым электродом в среде инертного газа или подобная) с использованием в этих отверстиях сварочной присадки, за счет чего подшипник прикреплен к корпусу основной части, а отверстия, которые были выполнены в корпусе основной части, заделаны.

Патентный документ 1-JP-A №2000-104691

Патентный документ 2-JP-A №09-329082

Патентный документ 3-JP-A №07-167059

Раскрытие изобретения

Задача, решаемая изобретением

Что касается внутренней части, такой как подшипник в описанном выше спиральном компрессоре или цилиндр в ротационном компрессоре, необходимо для обеспечения исключительно высокой точности позиционирования быть уверенным в компрессоре. Кроме того, когда увеличивается деформация, являющаяся результатом подводимого тепла во время сварки, и точность позиционирования внутренней части компрессора ухудшается, уровень износа внутренней части и т.п. увеличивается, а производительность компрессора снижается.

Однако в последние годы в компрессорах и подобных устройствах для сжатия СО2 (двуокиси углерода) хладагента существует тенденция увеличения толщины стенки корпуса, потому что давление внутри компрессора становится выше по сравнению с соответствующим фторуглеродным хладагентом. Например, толщина стенки корпуса, которая была, соответственно, 3-4 мм, становится толще, принимая значения 8-10 мм в случае СО2 компрессоров последних лет. В компрессоре, имеющем такой корпус, если используется соответствующий способ, при котором внутренняя часть прикреплена к корпусу основной части дуговой сваркой, количество подводимого тепла слишком увеличивается, и обеспечение точности позиционирования внутренней части становится затруднительным. Кроме того, можно применить способ, в котором, вместо непосредственной сварки внутренней части, высокая точность позиционирования которой требуется, к корпусу основной части, установочную плиту приваривают к корпусу основной части, а затем внутреннюю часть прикрепляют болтами к установочной плите, но при использовании этого способа существует потенциальное увеличение стоимости и размеров компрессора.

Предметом настоящего изобретения является способ изготовления компрессора, при котором обеспечение точности позиционирования внутренней части становится легким, в то время как внутреннюю часть приваривают к корпусу основной части компрессора.

Средство для решения задачи

Способ изготовления компрессора, относящийся к первому изобретению, включает этап выравнивания и этап лазерной сварки. Компрессор снабжен корпусом и внутренней частью, которая расположена в корпусе. Корпус содержит первую часть. Внутренняя часть содержит вторую часть. Вторая часть обращена к первой части. На этапе выравнивания первую часть корпуса и вторую часть внутренней части располагают друг напротив друга. На этапе лазерной сварки лазерный луч направляют, по меньшей мере, к части участка, где первая часть и вторая часть обращены друг к другу, посредством чего сваривают корпус и внутреннюю часть лазерной сваркой.

В этом способе изготовления компрессора на этапе выравнивания первая часть корпуса и вторая часть внутреннего узла должны быть расположены друг напротив друга. Кроме того, на следующем этапе лазерной сварки лазерный луч направляют, по меньшей мере, к части участка, где первая часть и вторая часть обращены друг к другу, вследствие чего корпус и внутренний узел сварены вместе с помощью лазерной сварки. Таким образом, в этом способе изготовления компрессора лазерная сварка используется при сварке корпуса и внутренней части, так что тепловые воздействия, являющиеся результатом сварки, находятся под контролем по сравнению со случаем использования дуговой сварки, и может быть изготовлен компрессор с малой деформацией. В результате этого, становится более легким обеспечение точности позиционирования внутренней части.

Способ изготовления компрессора, относящийся ко второму варианту осуществления изобретения, является способом изготовления компрессора по первому варианту осуществления изобретения, в котором на этапе выравнивания корпус и внутреннюю часть выравнивают так, что зазор между первой частью и второй частью становится больше 0 мм, и равен или меньше 0,6 мм. На этапе лазерной сварки первую часть в состоянии, при котором в ней не выполнено отверстие, приваривают лазерной сваркой ко второй части без подачи к ней сварочной присадки.

В этом способе изготовления компрессора, на этапе выравнивания, зазор между первой частью корпуса компрессора и второй частью внутренней части компрессора поддерживают больше 0 мм, и равным или меньше, чем 0,6 мм. Кроме того, на следующем этапе лазерной сварки, лазер направляют со стороны торцевой поверхности первой части на стороне, противоположной по отношению ко второй части, другими словами, с внешней стороны корпуса, к первой части и второй части, которые были выровнены на этапе выравнивания. Таким образом, в этом способе изготовления компрессора, лазерная сварка используется при сварке корпуса и внутренней части, таким образом, что тепловые воздействия, являющиеся результатом сварки, находятся под контролем по сравнению со случаем, когда используется дуговая сварка, и может быть изготовлен компрессор с малой деформацией. В результате этого становится легче обеспечить точность позиционирования внутренней части. Кроме того, зазор между первой частью и второй частью устанавливают больше 0 мм, и равным или меньше 0,6 мм, и в достаточной степени может быть обеспечена прочность свариваемого соединения корпуса и внутренней части.

Более того, в этом способе изготовления компрессора, во время сварки корпуса и внутренней части отсутствует необходимость выполнения отверстия заранее в первой части, и не используется сварочная присадка. Обычно, при дуговой сварке первая часть и вторая часть не могут быть сварены с достаточной прочностью, хотя заранее выполнено отверстие, на месте, которое становится рабочей точкой первой части, потому, что дуговая сварка не проникает так глубоко, как это происходит при лазерной сварке. Кроме того, при дуговой сварке необходима подача сварочной присадки. Однако в этом способе изготовления компрессора используется лазерная сварка, при которой не нужны производственные затраты, которые необходимы при выполнении отверстия и добавлении сварочной присадки.

Способ изготовления компрессора, относящийся к третьему варианту осуществления изобретения, является способом изготовления компрессора по первому варианту осуществления изобретения, в котором на этапе выравнивания корпус и внутреннюю часть выравнивают так, что зазор становится больше 0 мм, и равен или меньше 0,2 мм.

В этом способе изготовления компрессора, на этапе выравнивания, зазор между первой частью корпуса компрессора и второй частью внутреннего узла компрессора поддерживают больше, чем 0 мм, и равным или меньше, чем 0,2 мм. Таким образом, в этом способе изготовления компрессора прочность свариваемого соединения корпуса и внутренней части может быть улучшена.

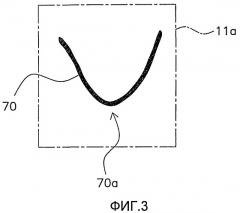

Способ изготовления компрессора, относящийся к четвертому варианту осуществления изобретению, является способом изготовления компрессора, относящимся ко второму варианту осуществления изобретению или третьему варианту осуществления изобретения, в котором на этапе лазерной сварки место плавления принимает форму незамкнутой кривой, если смотреть в направлении, перпендикулярном первой части и второй части. Место плавления - это место на первой части и второй части, на которое направлен лазерный луч, и которое расплавляется.

Когда место плавления образует замкнутую кривую, такую как круг, закрытое пространство становится ограниченным первой частью, второй частью и местом плавления, и иногда воздух, который был нагрет внутри этого пространства, извергается наружу вблизи конечной точки траектории сварки или т.п. из-за давления при сварке и образует такие полости на месте плавления, что герметичность компрессора находится под вопросом. И наоборот, в способе изготовления компрессора, относящемся к третьему варианту осуществления изобретения, на этапе сварки лазер направляют так, что место плавления образует незамкнутую кривую. Таким образом, в этом способе изготовления компрессора, можно избежать указанной выше проблемы и можно обеспечить герметичность компрессора.

Способ изготовления компрессора, относящийся к пятому варианту осуществления изобретения, является способом изготовления компрессора, относящимся к четвертому варианту осуществления изобретения, в котором на этапе лазерной сварки место плавления принимает V-образную форму, если смотреть в направлении, перпендикулярном первой части и второй части.

Обычно при лазерной сварке рабочая точка сварки становится незначительной по сравнению с рабочей точкой при дуговой сварке. Таким образом, предпочтительно формировать форму места плавления как среднее между линией и плоской поверхностью, а не пятно. Однако, если форма места плавления сформирована как прямая линия в направлении сверху вниз или в направлении слева направо, прочность сварки становится уязвима в отношении вибрации или подобным явлениям в направлении слева направо или в направлении сверху вниз, а когда форма места сварки сформирована как крест, в котором прямые линии пересекаются в направлении сверху вниз и в направлении слева направо, тогда существует потенциальная возможность увеличения воздействия тепла в точке пересечения и вызывает снижение прочности вблизи пересечения. Кроме того, расширение места плавления больше, чем это требуется, влечет за собой увеличение стоимости производства. Таким образом, в способе изготовления компрессора, относящемся к пятому варианту осуществления изобретения, на этапе лазерной сварки, лазер направляют так, что место плавления образует V-образную форму. В случае V-образной формы может быть получена достаточная прочность сварки, тогда как количество свариваемого соединения контролируется по сравнению со спиралеобразной формой, С-образной формой или U -образной формой, которые, например, представляют собой ту же замкнутую кривую. Таким образом, в этом способе изготовления компрессора может быть легко обеспечена прочность сварки.

Способ изготовления компрессора, относящийся к шестому варианту осуществления изобретения, является способом изготовления компрессора, относящимся к пятому варианту осуществления изобретения, в котором на этапе лазерной сварки вершину V-образного места плавления выполняют скругленной формы.

В этом способе изготовления компрессора, на этапе лазерной сварки лазер направляют таким образом, что вершина V-образного места плавления принимает скругленной формы. Таким образом, в этом способе изготовления компрессора можно избежать концентрации напряжения в вершине V-образного места плавления.

Способ изготовления компрессора, относящийся к седьмому варианту осуществления изобретения, является способом изготовления компрессора, относящимся к первому варианту осуществления изобретения, в котором на этапе лазерной сварки лазерный луч направлен, по меньшей мере, к части участка, где первая часть и вторая часть обращены друг к другу, таким образом, что лазерный луч повторяет внутреннюю поверхность корпуса, за счет чего корпус и внутренний узел сварены вместе лазерной сваркой.

В данном случае, вместо того, чтобы сваривать корпус и внутреннюю часть вместе дуговой сваркой, как это было в соответствующем случае, их сваривание выполняют лазерной сваркой.

В способе, где лазер используют таким образом, что лазер проваривает корпус с внешней стороны корпуса, если толщина стенки корпуса является большой, область провара корпуса и внутренней части заканчивается, становясь маленькой, хотя требуется время для обеспечения подачи большого количества подаваемого тепла. С другой стороны, если количество подаваемого тепла увеличивается, из-за деформации становится затруднительным обеспечить точность позиционирования внутренней части.

В свете этого, в седьмом изобретении, лазерный луч направлен непосредственно под углом вдоль внутренней поверхности корпуса к участку, где первая часть внутренней поверхности корпуса и вторая часть внутренней части, которая контактирует с первой частью, находятся напротив друг друга. Таким образом, в данном случае применен способ, в котором лазерный луч направлен непосредственно с внутренней части корпуса к участку, где первая часть и вторая часть обращены друг к другу, для осуществления сварки, и таким образом, область провара обоих увеличивается с подачей относительно маленького количества подводимого тепла, и обеспечивается прочность участка соединения.

Кроме того, из-за того, что корпус и внутренняя часть непосредственно сварены вместе лазерной сваркой, отсутствует необходимости в использовании промежуточного элемента, такого как установочная плита, которая обычно использовалась, и могут быть снижены затраты, а компрессор может быть выполнен компактным.

Следует отметить, если количество подводимого тепла является тем же, по сравнению со способом, где лазерный луч, направленный с наружной стороны корпуса, проваривает корпус и приваривает внутреннюю часть, прочность участка соединения становится выше, когда применяется способ согласно настоящему изобретению, в котором лазерный луч направлен непосредственно к участку, где обе части обращены друг к другу.

Способ изготовления компрессора, относящийся к восьмому варианту осуществления изобретения, является способом изготовления компрессора, относящимся к седьмому варианту осуществления изобретения, в котором толщина первой части корпуса равна или больше 5 мм.

Когда корпус имеет подобную толщину, если лазерный луч может проникать с внешней стороны корпуса, чтобы сварить первую часть внутренней поверхности корпуса и вторую часть внутренней части вместе, область сварки становится меньше, и большое количество подводимого тепла подводится к внутренней части для обеспечения области сварки.

Однако в данном случае применяют способ, в котором лазерный луч направлен непосредственно изнутри корпуса к участку, где первая часть и вторая часть обращены друг к другу, так что достаточная область сварки может быть обеспечена малым количеством подводимого тепла.

Следует отметить, что эффекты применения настоящего изобретения становятся особенно заметными, когда толщина стенки корпуса превышает 7 мм.

Способ изготовления компрессора, относящийся к девятому варианту осуществления изобретения, является способом изготовления компрессора, относящимся к седьмому варианту осуществления изобретения или к восьмому варианту осуществления изобретения, в котором компрессор представляет собой компрессор спирального типа и снабжен поворотной машиной и поворотным механизмом, который содержит подшипник, в котором установлен вращающийся вал поворотной машины. Кроме того, внутренняя часть представляет собой подшипник поворотного механизма.

В данном случае точность расположения центра вращающегося вала поворотной машины может быть обеспечена относительно легко.

Способ изготовления компрессора, относящийся к десятому варианту осуществления изобретения, является способом изготовления компрессора, относящимся к седьмому варианту осуществления изобретению или к восьмому варианту осуществления изобретению, в котором компрессор представляет собой компрессор ротационного типа и снабжен цилиндрическим элементом и компрессионным механизмом, который содержит закрывающий элемент, который блокирует отверстие в цилиндрическом элементе. Кроме того, внутренняя часть представляет собой цилиндрический элемент или закрывающий элемент.

В данном случае, точность и подобные характеристики относительных положений цилиндрического элемента и закрывающего элемента, которые являются конструктивными частями компрессионного механизма, может быть обеспечена достаточно легко, а вибрация компрессора и степень износа каждой из частей компрессионного механизма могут остаться в пределах заданных значений.

Способ изготовления компрессора, относящийся к одиннадцатому варианту осуществления изобретения, является способом изготовления компрессора, относящимся к десятому варианту осуществления изобретения, в котором внутренняя часть представляет собой цилиндрический элемент или закрывающий элемент, который отлит литьем под давлением в полурасплавленном/полутвердом состоянии.

В данном случае элементы могут быть отлиты в профиль, близкий к заданному, литьем под давлением в полурасплавленном/полутвердом состоянии, подвергнуты небольшой механической обработке, такой как обработка резанием, а прочность свариваемого соединения становится больше, чем при использовании FC материала.

Способ изготовления компрессора, относящийся к двенадцатому варианту осуществления изобретения, является способом изготовления компрессора, относящимся к десятому варианту осуществления изобретения или к одиннадцатому варианту осуществления изобретения, в котором компрессор дополнительно снабжен поворотной машиной, выполненной с возможностью вращения ротора, который эксцентрично вращается в пространстве, которое образовано цилиндрическим элементом и закрывающим элементом. Закрывающий элемент содержит первый закрывающий элемент, который размещен на боковой стороне поворотной машины цилиндрического элемента, и второй закрывающий элемент, который расположен напротив первого закрывающего элемента, при этом цилиндрический элемент расположен между ними. Внутренняя часть представляет собой второй закрывающий элемент. Кроме того, на этапе лазерной сварки, лазерный луч направляют со стороны, противоположной стороне, где находится поворотная машина, к участку, где первая часть корпуса и вторая часть второго закрывающего элемента обращены друг к другу.

В данном случае поворотная машина находится на одной стороне компрессионного механизма (стороне первого закрывающего элемента, если смотреть со стороны цилиндрического элемента), который содержит цилиндрический элемент, первый закрывающий элемент и второй закрывающий элемент, но поскольку лазерный луч направляют с противоположной стороны (сторона второго закрывающего элемента, если смотреть с цилиндрического элемента), то потенциально поворотная машина может в меньшей степени помешать лазерной сварке.

Способ изготовления компрессора, относящийся к тринадцатому варианту осуществления изобретения, является способом изготовления компрессора, относящимся к любому из вариантов осуществления изобретения с седьмого по двенадцатый, в котором на этапе лазерной сварки лазерный луч направляют относительно внутренней поверхности корпуса под углом, который равен или меньше 30 градусов.

Способ изготовления компрессора, относящийся к четырнадцатому варианту осуществления изобретения, является способом изготовления компрессора, относящимся к любому из вариантов осуществления изобретения с седьмого по тринадцатый, в котором на этапе лазерной сварки лазерный луч направляют относительно участка, где первая часть и вторая часть обращены друг к другу по всей его периферии.

В данном случае лазерную сварку проводят по всей периферии так, что даже, если компрессор применяют в холодильной установке, в которой в качестве хладагента используется CO2, и внутреннее давление становится слишком высоким, в действительности внутренняя часть потенциально не может оторваться от корпуса.

Компрессор, относящийся к пятнадцатому варианту осуществления изобретения, получен способом изготовления компрессора, относящимся к любому из вариантов осуществления изобретения с первого по четырнадцатый, и выполнен с возможностью сжатия двуокиси углерода.

Когда в качестве хладагента используется хладагент, находящийся под высоким давлением, такой как двуокись углерода, это заканчивается тем, что в обычных корпусах появляется относительно большая деформация сжатия, таким образом, требуется более толстый корпус. В этой связи, если внутренняя часть прикреплена дуговой сваркой в том месте, где в этом толстом корпусе выполнено сквозное отверстие, и в этом сквозном отверстии используется сварочная присадка, как в обычном случае, то количество подводимого тепла к корпусу потенциально может стать больше по сравнению со случаем использования обычного корпуса, и это заканчивается большей деформацией корпуса. Однако в способе изготовления компрессора, относящемуся к любому из вариантов осуществления изобретения с первого по четырнадцатый, внутренняя часть прикреплена к корпусу лазерным лучом, плотность энергии которого высока. По этой причине, даже в случае с компрессором для хладагента, находящегося под высоким давлением, когда требуется толстый корпус, деформация корпуса может быть регулируема во время крепления внутренней части.

Способ изготовления компрессора, относящийся к шестнадцатому варианту осуществления изобретения, включает в себя этап выравнивания и этап лазерной сварки. Компрессор снабжен корпусом. Корпус содержит цилиндрический корпус основной части и корпуса концевых частей, которые приварены к концевым частям корпуса основной части с обеспечением герметичности. На этапе выравнивания корпус основной части и корпуса концевых частей выравнивают. На этапе лазерной сварки корпус основной части приваривают лазерной сваркой к корпусам концевых частей в периферийном направлении корпуса основной части с использованием сварочной присадки.

В этом способе изготовления компрессора на этапе выравнивания корпус основной части компрессора и корпуса концевых частей компрессора выравнивают. Кроме того, на следующем этапе используют лазер при лазерной сварке корпуса основной части и корпусов концевых частей, которые были выравнены на этапе выравнивания. Таким образом, в данном способе изготовления компрессора используют лазерную сварку при сваривании корпуса основной части и корпусов концевых частей, таким образом, что тепловые воздействия, являющиеся результатом сварки, находятся под контролем по сравнению со случаем, когда используется дуговая сварка, и может быть достигнута малая деформация корпуса. Кроме того, во время лазерной сварки корпуса основной части и корпусов концевых частей используется сварочная присадка так, что обеспечивается достаточная толщина свариваемого шва в месте сварки, и может быть обеспечена достаточная прочность свариваемого соединения корпуса основной части и корпусов концевых частей.

Способ изготовления компрессора, относящийся к семнадцатому варианту осуществления изобретения, является способом изготовления компрессора, относящимся к шестнадцатому варианту осуществления изобретения, в котором на этапе лазерной сварки корпус основной части приварен к корпусам концевых частей посредством сварки угловым швом.

В этом способе изготовления компрессора корпус основной части и корпуса концевых частей сварены вместе посредством сварки угловым швом. Таким образом, если используется сварка угловым швом, качество сварки может быть оценено визуальным способом.

Способ изготовления компрессора, относящийся к восемнадцатому варианту осуществления изобретения, является способом изготовления компрессора, относящимся к шестнадцатому варианту осуществления изобретения, в котором на этапе лазерной сварки корпус основной части приварен к корпусам концевых частей посредством стыковой сварки.

В этом способе изготовления компрессора корпус основной части и корпуса концевых частей соединены вместе посредством стыковой сварки. Таким образом, при использовании стыкового свариваемого соединения, тепловые воздействия, являющиеся результатом сварки, находятся под контролем даже в большей степени, чем при использовании углового свариваемого шва.

Компрессор, относящийся к девятнадцатому варианту осуществления изобретения, изготовлен способом изготовления компрессора, относящимся к любому из вариантов осуществления изобретения с шестнадцатого по восемнадцатый, и выполнен с возможностью сжатия двуокиси углерода.

Когда в качестве хладагента используется хладагент, находящийся под высоким давлением, такой как двуокись углерода, это заканчивается появлением в обычных корпусах относительно большой деформации сжатия, таким образом, требуется более толстый корпус. В этой связи, если толстый корпус основной части и корпуса концевых частей сварены вместе дуговой сваркой, то существует потенциальная возможность увеличения подводимой теплоты к обоим корпусам по сравнению со случаем использования обычного корпуса, и это заканчивается тем, что весь корпус может быть значительно деформирован. Однако в способе изготовления компрессора, относящемся к любому из вариантов осуществления изобретения с шестнадцатого по восемнадцатый, корпус основной части и корпуса концевых частей прикреплены друг к другу лазерным лучом, обладающим высокой плотностью энергии. По этой причине, даже в случае использования в компрессоре хладагента, находящегося под высоким давлением, когда требуется толстый корпус, деформация корпуса может находиться под контролем.

Эффекты изобретения

В способе изготовления компрессора, относящемся к первому варианту осуществления изобретения, лазерная сварка используется при сварке корпуса и внутренней части, так что тепловые воздействия, являющиеся результатом сварки, находятся под контролем по сравнению со случаем использования дуговой сварки, и может быть изготовлен компрессор с малой деформацией. Следовательно, становится более легким обеспечение точности позиционирования внутренней части. В результате этого, становится более легким обеспечение точности позиционирования внутренней части.

В способе изготовления компрессора, относящемся ко второму варианту осуществления изобретения, лазерная сварка используется при сварке корпуса и внутренней части, таким образом, что тепловые воздействия, являющиеся результатом сварки, контролируются по сравнению со случаем использования дуговой сварки, и может быть изготовлен компрессор с малой деформацией. В результате этого, становится более легким обеспечение точности позиционирования внутренней части. Кроме того, зазор между первой частью корпуса и второй частью внутренней части поддерживают больше 0 мм, и равным или меньше 0,6 мм, таким образом, может быть обеспечена достаточная прочность свариваемого соединения корпуса и внутренней части. Кроме того, во время сварки корпуса и внутренней части отсутствует необходимость выполнения заранее отверстия в первой части, и использования сварочной присадки, что позволяет снизить стоимость производства.

В способе изготовления компрессора, относящемся к третьему варианту осуществления изобретения, зазор между первой частью корпуса и второй частью внутренней части поддерживают больше 0 мм, и равным или меньше 0,2 мм, таким образом, может быть улучшена прочность свариваемого соединения корпуса и внутренней части.

В способе изготовления компрессора, относящемся к четвертому варианту осуществления изобретения, на этапе сварки используют лазер, таким образом, что место сварки образует форму незамкнутой кривой, таким образом, может быть обеспечена герметичность компрессора.

В способе изготовления компрессора, относящемся к пятому варианту осуществления изобретения, на этапе сварки используют лазер, таким образом, что место сварки образует V-образную форму, таким образом, легко может быть обеспечена прочность свариваемого соединения.

В способе изготовления компрессора, относящемся к шестому варианту осуществления изобретения, на этапе сварки используют лазер, так что вершина V-образного места сварки принимает скругленную форму, таким образом, может быть устранена концентрация напряжения в вершине V.

В способе изготовления компрессора, относящемся к седьмому варианту осуществления изобретения, используют способ, в котором лазерный луч направлен непосредственно изнутри корпуса к участку, где первая часть и вторая часть обращены друг к другу, для осуществления лазерной сварки, таким образом, увеличивается область провара обеих частей с относительно малым количеством подводимого тепла, и обеспечена прочность участка соединения. Кроме того, поскольку корпус и внутренняя часть непосредственно сварены вместе лазерной сваркой, то становится ненужным использование промежуточного элемента, такого как установочная плита, которая обычно использовалась, и могут быть снижены цены, а компрессор может быть выполнен компактным.

В способе изготовления компрессора, относящемся к восьмому варианту осуществления изобретения, корпус является толстым, и используют способ, в котором лазерный луч направлен непосредственно изнутри корпуса к участку, где первая часть и вторая часть обращены друг к другу, таким образом, может быть обеспечена достаточная область сварки с малым количеством подводимого тепла.

В способе изготовления компрессора, относящемся к девятому и десятому вариантам осуществления изобретения, может быть достаточно легко обеспечена точность позиционирования центра вращающегося вала поворотной машины.

В способе изготовления компрессора, относящемся к одиннадцатому варианту осуществления изобретения, элементы могут быть отлиты в профиль, близкий заданному, литьем под давлением в полурасплавленном/полутвердом состоянии, с проведением небольшой механической обработки такой, как обработка резанием, а прочность сварки становится выше, чем при использовании FC материала.

В способе изготовления компрессора, относящемся к двенадцатому варианту осуществления изобретения, поворотная машина находится на стороне компрессионного механизма, который содержит цилиндрический элемент, первый закрывающий элемент и второй закрывающий элемент, но поскольку лазерный луч направляют с противоположной стороны, потенциально поворотная машина может в меньшей степени помешать лазерной сварке.

В способе изготовления компрессора, относящемся к тринадцатому варианту осуществления изобретения, первая часть и вторая часть могут быть сварены вместе лазерной сваркой на большой площади.

В способе изготовления компрессора, относящемся к четырнадцатому варианту осуществления изобретения, лазерную сварку проводят по всей периферии, таким образом, что даже в случае использования компрессора в холодильной машине, в которой в качестве хладагента используется СО2 и внутреннее давление становится очень высоким, в действительности внутренняя часть потенциально не может оторваться от корпуса.

В компрессоре, относящемся к пятнадцатому варианту осуществления изобретению, может быть использован толстый корпус, деформация которого находится под контролем.

В способе изготовления компрессора, относящемся к шестнадцатому варианту осуществления изобретения, лазерная сварка используется при сварке корпуса основной части и корпусов концевых частей, таким образом, что тепловое воздействие, являющееся результатом сварки, находится под контролем по сравнению со случаем, когда используется дуговая сварка, и может быть получен компрессор с малой деформацией. Кроме того, во время лазерной сварки корпуса основной части и корпусов концевых частей, используется сварочная присадка для обеспечения достаточной толщины свариваемого шва в месте сварки, и может быть обеспечена прочность свариваемого соединения корпуса основной части и корпусов концевых частей.

В способе изготовления компрессора, относящемся к семнадцатому варианту осуществления изобретения, корпус основной части и корпуса концевых частей сварены вместе посредством сварки угловым швом таким образом, что качество сварки может быть оценено визуальным способом.

В способе изготовления компрессора, относящемся к восемнадцатому варианту осуществления изобретения, корпус основной части и корпуса концевых частей сварены посредством стыковой сварки, таким образом, тепловое воздействие, являющееся результатом сварки, находится под контролем даже больше, чем, когда используется сварка угловым швом.

В компрессоре, относящемся к девятнадцатому варианту осуществления изобретения, может быть использован толстый корпус, в котором деформация находится под контролем.

Краткое описание чертежей

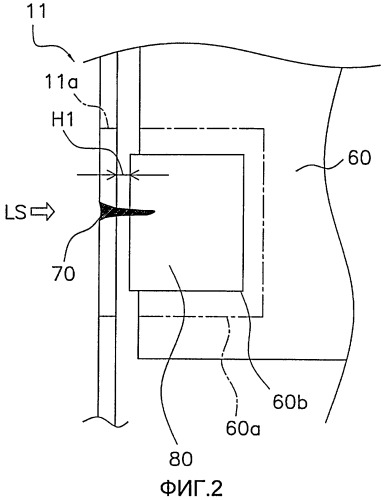

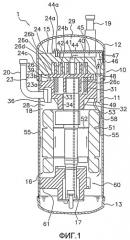

Фиг.1 представляет собой продольный разрез компрессора низкого давления купольного типа, относящегося к первому варианту осуществления изобретения.

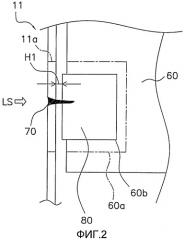

Фиг.2 представляет собой увеличенный вид пространства вблизи места сварки, являющегося результатом лазерной сварки корпуса основной части и нижнего основного подшипника, в продольном разрезе компрессора низкого давления купольного типа, относящегося к первому варианту осуществления изобретения.

Фиг.3 представляет собой вид, на котором участок поверхности сварки корпуса основной части, относящийся к первому варианту осуществления изобретения, показан со стороны направления лазерного луча.

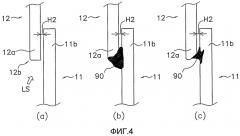

Фиг.4(а) представляет собой продольный разрез вблизи места сварки, перед тем как лазерная сварка была применена к корпусу основной части и верхней торцевой части, относящейся к первому варианту осуществления изобретения.

Фиг.4(b) представляет собой продольный разрез вблизи места сварки, относящейся к первому варианту осуществления изобретения, после того, как была подана сварочная присадка, и выполнена лазерная сварка корпуса основной части и верхней торцевой части.

Фиг.4(с) представляет собой продольный разрез вблизи места сварки, относящейся к обычному способу после того как сварочная присадка не была подана, и была выполнена лазерная сварка корпуса основной части и верхней торцевой части.

Фиг.5(а) представляет собой продольный разрез вблизи места сварки, относящийся к измененному примеру (Н) первого варианта осуществления изобретения, после того как была применена лазерная сварка корпуса основной части и верхней торцевой части.

Фиг.5(b) представляет собой продольный разрез вблизи места сварки после применения лазерной сварки к корпусу основной части и верхней торцевой части, относящейся к измененному примеру (Н) первого варианта осуществления изобретения.

Фиг.5(с) представляет собой продольный разрез вблизи места сварки перед применением лазерной сварки к корпусу основной части и верхней торцевой части, относящейся к измененному примеру (Н) первого варианта осуществления изобретения.

Фиг.6 представляет собой увеличенный вид участка соединения между нижним основным подшипником и участком основного корпуса, относящийся ко второму варианту осуществления изобретения.

Фиг.7 представляет собой продольный разрез «качающегося» компрессора, относящегося к третьему варианту осуществления изобретения.

Фиг.8 представляет собой поперечное сечение по стрелкам IV-IV «качающегося» компрессора по третьему варианту осуществления изобретения.

Фиг.9 представляет собой увеличенный вид уча