Способ изготовления металлической трубы с внутренним противокоррозионным покрытием

Иллюстрации

Показать всеИзобретение относится к области трубопроводного транспорта и может быть использовано при производстве труб с внутренним покрытием. Технический результат: снижение трудоемкости изготовления и стоимости продукции. Способ изготовления металлической трубы с внутренним противокоррозионным покрытием заключается в том, что производят нанесение противокоррозионного покрытия на внутреннюю поверхность трубы, устанавливают втулки из коррозионностойкого металла, имеющие на наружной поверхности герметизирующие слои в виде эластичного покрытия, внутри концов трубы с перекрытием части покрытия и закрепляют втулки путем их раздачи до соприкосновения с натягом с внутренней поверхностью трубы. Герметизирующий слой может быть выполнен из эластичного полимерного материала. 5 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к трубопроводному транспорту и может быть использовано при производстве стальных труб с внутренним противокоррозионным покрытием.

Известен способ изготовления трубы с внутренним антикоррозионным покрытием, включающий закрепление вкладышей, изготовленных из полосового коррозионностойкого металла, внутри концов трубы контактной сваркой по всей поверхности контакта вкладышей с трубой и нанесение антикоррозионного покрытия на внутренние поверхности трубы и, частично, вкладышей (пат. РФ № 2177101, кл. F16L 58/04, опубл. 20.12.01, бюл. № 35).

Недостатком этого способа является сложность технологического процесса формирования и закрепления вкладышей внутри концов трубы с точки зрения его механизации и автоматизации в поточном производстве. Кроме того, предъявляются высокие требования к точности формирования вкладышей по наружному диаметру, поскольку при наличии зазора между втулкой и трубой контактная сварка по всей поверхности их контакта невозможна.

Наиболее близким по технической сущности к предлагаемому является способ изготовления стальной трубы с внутренним противокоррозионным покрытием, включающий калибровку концов трубы по внутреннему диаметру до наибольшего предельного размера для данного сортамента труб, нанесение противокоррозионного покрытия на внутреннюю поверхность трубы, установку втулок из коррозионностойкой стали, имеющих на наружной поверхности герметизирующие слои, размещенные в кольцевых проточках втулок, внутри концов трубы с перекрытием части покрытия и закрепление втулок путем их раздачи дорнирующим устройством до соприкосновения с натягом с внутренней поверхностью трубы (пат. РФ № 2262028, кл. F16L 13/02, опубл. 10.10.05, бюл. № 28).

Недостатком этого способа является трудоемкость изготовления и относительно большой расход нержавеющей стали при изготовлении втулок из-за необходимости формирования кольцевых проточек токарным способом, что в совокупности приводит к увеличению их стоимости.

Задачей изобретения является снижение трудоемкости изготовления и удешевление продукции.

Поставленная задача решается тем, что в способе изготовления металлической трубы с внутренним противокоррозионным покрытием, включающем нанесение противокоррозионного покрытия на внутреннюю поверхность трубы, установку втулок из коррозионностойкого металла, имеющих на наружной поверхности герметизирующие слои, внутри концов трубы с перекрытием части покрытия и закрепление втулок путем их раздачи до соприкосновения с натягом с внутренней поверхностью трубы, согласно изобретению герметизирующие слои наносят на наружные поверхности втулок за пределами зоны термического влияния, возникающего при сварке труб, в виде эластичного покрытия.

Герметизирующее покрытие может быть выполнено из эластичного полимерного материала.

Герметизирующее покрытие может быть также выполнено из отверждаемого пластифицированного полимерного компаунда.

Герметизирующее покрытие может быть также нанесено в закрытую или открытую со стороны внутреннего конца каждой втулки кольцевую проточку до заполнения проточки.

Непокрытая часть каждой из втулок в непосредственной близости от границы покрытия может быть снабжена кольцевой проточкой.

Кроме того, внутренние концы втулок могут быть выполнены с пологими наружными фасками, снабженными эластичным покрытием.

В исследованной нами патентной и научно-технической литературе подобные решения не выявлены, что позволяет сделать вывод о соответствии заявляемого решения критериям «новизна» и «изобретательский уровень».

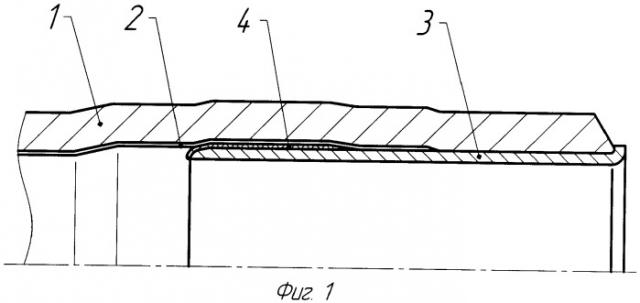

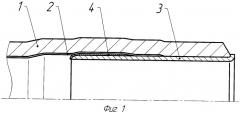

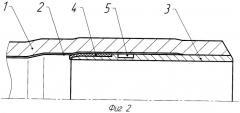

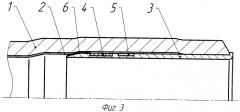

Способ поясняется чертежами, где показаны продольные разрезы верхней половины концевого участка трубы (нижняя половина является зеркальным отражением верхней), изготовленные по данному способу.

Способ осуществляют следующим образом.

На внутреннюю поверхность калиброванной трубы 1 (см. фиг.1), исключая концевые зоны трубы длиной 50-100 мм, подвергающиеся термическому воздействию сварки, наносят противокоррозионное термочувствительное, например полимерное, покрытие 2. Внутри концов трубы с перекрытием части противокоррозионного покрытия устанавливают тонкостенные втулки 3 из коррозионностойкого металла, имеющие на наружной поверхности эластичное герметизирующее покрытие 4. Толщина герметизирующего покрытия подбирается с учетом заполнения неровностей наружной поверхности втулок и внутренней поверхности трубы и для необработанных токарным способом и нешлифованных поверхностей составляет 0,2-0,4 мм. Длина покрытого участка втулки составляет 10-30 мм.

В случае сильной неровности соприкасаемых поверхностей трубы и втулок на наружной поверхности втулок могут быть выполнены открытые со стороны внутренних концов втулок (см. фиг.1) или закрытые (см. фиг.3) кольцевые проточки, глубиной, несколько превышающей максимально возможные неровности. Ширина проточек также составляет 10-30 мм. В этом случае проточки полностью заполняют герметиком.

В случае раздачи втулок дорнирующим устройством, когда процесс раздачи начинается с внутреннего конца втулки, с целью исключения вытеснения дорном излишка герметизирующего покрытия в зону сварки втулки, непокрытую часть каждой из втулок в непосредственной близости от границы покрытия снабжают кольцевой проточкой 5, служащей резервуаром для излишка герметика (см. фиг.3). Опыты показали, что при попадании герметика в зону сварки процесс сварки существенно затрудняется. При таком способе раздачи существует также опасность повреждения противокоррозионного покрытия трубы расширяющимся внутренним концом втулки, поэтому внутренние концы втулок выполняют с пологими (под углом 9-12°) наружными фасками, снабженными эластичным покрытием 6. В случае же раздачи втулок калибрующим пуансоном, который начинает раздавать втулки с наружного их конца, указанные недостатки отсутствуют, поэтому необходимость в элементах 5 и 6 отпадает. Однако по технологическим причинам способ раздачи втулок с помощью дорна может оказаться более предпочтительным.

Материалом для герметизирующего покрытия могут служить однокомпонентные (отверждаемые при контакте с воздухом) или двухкомпонентные (со специальным отвердителем) силиконовые герметики, которые выдерживают температуру до 350°С, что позволяет уменьшить длину втулок без опасности термического разрушения герметизирующего покрытия при сварке труб. Можно также использовать отверждаемые высокопластифицированные компаунды на основе эпоксидных и других смол. Во всех этих случаях длину втулок подбирают с учетом кратковременной (не менее 2 часов) термостойкости применяемых материалов.

Использование в качестве герметизирующего покрытия втулок эластичных материалов продиктовано тем, что металлы трубы и втулок, выполняющие разные функции, как правило, имеют разные коэффициенты теплового расширения, что может вызвать смещение внутренних концов втулок относительно трубы и, как следствие, повреждение защитного покрытия трубы при изменениях температуры в случае жесткого приклеивания втулки к поверхности трубы.

Закрепление втулок с одновременной герметизацией зазора между втулками и трубой производят путем раздачи (радиальной деформации) втулок с помощью калибрующего или дорнирующего устройства до соприкосновения с натягом с внутренней поверхностью трубы. Натяг возникает при наличии некоторой пластической деформации концов трубы в процессе раздачи втулок.

При строительстве трубопровода изготовленные таким способом трубы сваривают встык по технологии сварки двухслойных металлов: сначала сваривают втулки из коррозионностойкого металла с использованием коррозионностойких сварочных электродов, затем - трубы с использованием обычных электродов.

Примеры конкретного выполнения

Пример 1. Концы стальной трубы наружным диаметром 426 мм и толщиной стенки 10 мм (по ТУ 14-3-1128-2000) калибровали внутренним калибром диаметром 414 мм (это наибольший внутренний диаметр труб по указанному ТУ) на длину 250 мм. На внутреннюю поверхность трубы по известной технологии нанесли эпоксидное покрытие толщиной 0,35 мм, за исключением концевых зон трубы длиной 80 мм. Из листовой коррозионностойкой стали марки 08Х18Н10Т изготовили втулки наружным диаметром 412 мм, толщиной стенки 2 мм и длиной 150 мм (см. фиг.1). Наружные концы втулок развальцевали с образованием наружного буртика высотой 3 мм (от наружной поверхности втулки). На обезжиренную наружную поверхность внутренних концов втулок за 3 часа до установки их в трубу нанесли покрытие из двухкомпонентного силиконового герметика марки Виксинт У-1-18 шириной по 30 мм, толщиной 0,2-0,4 мм. Внутреннюю поверхность трубы в зоне расположения втулок также очистили и обезжирили бензином. Установили втулки в трубу до упора буртиками об торцы трубы и с помощью пуансона-калибра диаметром 411 мм произвели раздачу втулок по всей их длине с помощью калибрующего устройства.

При таком способе изготовления труб с внутренним термочувствительным противокоррозионным покрытием расход нержавеющей стали, идущей на изготовление защитных втулок, снижается в 1,5-2 раза по сравнению с прототипом. Отсутствуют токарная обработка втулок и изготовление тонкостенных резиновых герметизирующих колец. Все это существенно снижает стоимость защитных втулок при сохранении как минимум на одном и том же уровне основной функции втулок - герметизация зоны стыка от проникновения агрессивного транспортируемого продукта трубопровода.

Пример 2. Концы стальной трубы наружным диаметром 114 и толщиной стенки 5 мм (по ГОСТ 8732-78) калибровали до внутреннего диаметра 106,6 мм на длину 200 мм. На внутреннюю поверхность трубы по известной технологии нанесли эпоксидное покрытие толщиной 0,35 мм, за исключением концевых зон трубы длиной 50 мм. Из листовой коррозионностойкой стали марки 08Х18Н10Т изготовили втулки наружным диаметром 104 мм, толщиной стенки 3 мм и длиной 120 мм. На внутреннем конце каждой втулки выполнили наружную фаску под углом 10° к оси. Все прилегающие к фаске острые углы скруглили и зашлифовали мелкой наждачной бумагой. Внутренний конец каждой втулки обточили на токарном станке до наружного диаметра 103 мм на длину 20 мм с образованием открытой с этого конца кольцевой проточки (см. фиг.2). С интервалом 5 мм от этой проточки сформировали кольцевую проточку 5 шириной 8 мм, глубиной 1,5 мм для излишка герметика. Наружные концы втулок подготовили под сварку по стандарту. На обезжиренные поверхности фасок внутренних концов втулок за 1 сутки до установки их в трубу нанесли покрытие из однокомпонентного силиконового герметика марки ВГО-1 толщиной 0,2-0,3 мм. За 3 часа до установки открытые с торцов проточки втулок заполнили герметиком Виксинт У-1-18. Внутреннюю поверхность трубы в зоне расположения втулок очистили и обезжирили бензином. Установили втулки в трубу и с помощью дорнирующего устройства произвели раздачу втулок путем перемещения дорна изнутри трубы к ее концам.

Гидравлические испытания изготовленных по этому способу труб после их соединения сваркой встык показали отсутствие проникновения опрессовочной воды к зоне стыков.

1. Способ изготовления металлической трубы с внутренним противокоррозионным покрытием, включающий нанесение противокоррозионного покрытия на внутреннюю поверхность трубы, установку втулок из коррозионностойкого металла, имеющих на наружной поверхности герметизирующие слои, внутри концов трубы с перекрытием части покрытия и закрепление втулок путем их раздачи до соприкосновения с натягом с внутренней поверхностью трубы, отличающийся тем, что герметизирующий слой наносят на наружную поверхность втулки за пределами зоны термического влияния, возникающего при сварке труб, в виде эластичного покрытия.

2. Способ по п.1, отличающийся тем, что герметизирующее покрытие выполняют из эластичного полимерного материала.

3. Способ по п.1, отличающийся тем, что герметизирующее покрытие выполняют из отверждаемого пластифицированного полимерного компаунда.

4. Способ по п.1, отличающийся тем, что покрытие наносят в закрытую или открытую со стороны внутреннего конца каждой втулки кольцевую проточку до заполнения проточки.

5. Способ по любому из пп.1-4, отличающийся тем, что непокрытую часть втулки в непосредственной близости от границы покрытия снабжают кольцевой проточкой.

6. Способ по любому из пп.1-4, отличающийся тем, что наружную поверхность внутреннего конца втулки выполняют с пологой наружной фаской, покрытой эластичным покрытием.