Термосиловая охлаждаемая конструкция стенки элемента высокотемпературного воздушно-газового тракта

Иллюстрации

Показать всеИзобретение относится к конструкциям охлаждаемых силовых стенок различных машин и аппаратов, подвергающихся значительным тепловым нагрузкам, а именно к конструкциям стенок высокотемпературных воздушно-газовых трактов воздушно-реактивных двигателей, ЖРД, тепловых реакторов, различного типа котлов и теплообменников. Термосиловая охлаждаемая конструкция стенки элемента высокотемпературного воздушно-газового тракта содержит металлическую обечайку с размещенными в ней каналами хладагента. Обечайка со стороны тракта снабжена контактно сопряженным с ней теплоизоляционным экраном. Экран установлен в обечайке по посадке с натягом и имеет со стороны поверхности сопряжения канавки, разделенные ребрами. Экран выполнен из жаростойкого композиционного материала типа «углерод - углерод» или «углерод - карбид кремния» или из металлического материала типа «фехраль». Предлагаемая конструкция стенки обеспечивает эффективное охлаждение, снижение температуры и термических напряжений в ее элементах, что позволяет создавать легкие и надежные энергетические машины и тепловые аппараты, обладающие потребной наработкой, для различных отраслей техники. 7 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к конструкциям силовых стенок различных машин и аппаратов, подверженных воздействию значительных тепловых нагрузок. Изобретение, в частности, относится к конструкциям стенок элементов высокотемпературных воздушно-газовых трактов различных типов реактивных двигателей (ПВРД и ЖРД, основных и форсажных камер сгорания ГТД, камер сгорания ГТУ, а также к конструкции лопаток турбин ГТД, сопел ГТД и, кроме того, к конструкциям топливных пилонов перечисленных двигателей), тепловых реакторов, различного типа котлов, испарителей и теплообменников.

Во время работы тепловых машин и двигателей отмеченных типов выделяется значительное количество тепла и их стенки, подверженные силовым нагрузкам, нагреваются до высоких температур, что приводит к соответствующему снижению прочностных характеристик конструкционных материалов и дополнительному воздействию на них термических нагрузок. Так, например, рассматриваемый в настоящее время уровень температур газа в камерах сгорания (КС) перспективных газотурбинных двигателей (ГТД) превышает 2000-2100 К, в высокоскоростных ПВРД - 2300-2500 К, в ГПВРД - 2800-3000 К, а в ЖРД - 3600-3800 К.

Для защиты элементов конструкции от недопустимого перегрева и разрушения необходимо их эффективное охлаждение. В авиационных и космических двигателях, работающих на жидких топливах, для охлаждения термосиловых конструкций, например, конструкций стенок элементов высокотемпературного воздушно-газового тракта (КС, сопел, лопаток турбин и т.д.) часто используется топливо (горючее в ЖРД), являющееся расходуемым хладагентом. Для охлаждения лопаток высокотемпературных турбин авиационных ГТД используют хладоресурс воздуха, отбираемого из соответствующих ступеней компрессора. Для обеспечения необходимого теплового состояния наземных ГТУ и ГТУ морского назначения в качестве хладагента возможно использование внешних теплоносителей, например воды.

Известна схема одной из возможных термосиловых охлаждаемых конструкций (ОК, см. АВИАЦИЯ. Энциклопедия. Научное издательство «Большая Российская Энциклопедия». М., 1994 г., с.398), которая представляет собой панели или оболочки с каналами для протока хладагента. Разделительные стенки между каналами (ребра) одновременно служат силовыми подкрепляющими элементами. Система теплозащиты ОК может выполняться по одноконтурной (открытой) схеме, в которой хладагент выполняет функции теплоносителя и теплопоглотителя, или по двухконтурной (закрытой) схеме, в которой теплоноситель циркулирует по замкнутому контуру, передавая теплоту расходуемому хладагенту, которым, например, может служить топливо силовой установки. В качестве теплоносителя в двухконтурных системах теплозащиты обычно рассматривают водный раствор этиленгликоля, силиконовые жидкости, калий натриевая эвтектика (жидкометаллический теплоноситель) и т.д.

Примеры использования хладоресурса топлива (горючего) в различных ОК ЖРД подробно представлены в книге Добровольский М.В. «Жидкостные ракетные двигатели. Основы проектирования». М.: Машиностроение, 1968 г., с.112-194). Пример системы топливного охлаждения стенок основной КС ГТД представлен в патенте США «Gas turbine combustor with liquid fuel wall cooling» №5865030 от 02.02.1999 г.

Максимальная температура конструктивных элементов ОК достигает некоторого заданного уровня, в общем случае зависящего от соотношений расходов хладагента и греющего газа и величин тепловых потоков, подводимых к стенкам ОК. При умеренном уровне температур в КС или достаточно больших относительных расходах хладагента это позволяет обеспечить допустимые температуры стенок, использовать традиционные конструкционные материалы с высокой удельной прочностью, уменьшить температурные напряжения, исключить ползучесть материала и т.п.

Однако в двигателях и энергоустановках, использующих воздух в качестве окислителя и топливо в качестве хладагента системы охлаждения (СО), отношение расхода топлива к расходу воздушно-газового потока значительно меньше, чем в ЖРД. Например, для стехиометрических керосино-воздушных смесей это отношение равно 0.064, а для кислородно-керосинового ЖРД оно больше почти в 4 раза. Поэтому в таких СО температуры стенок и хладагента будут выше, чем в ЖРД, и могут возникать проблемы обеспечения работоспособности конструкции, решение которых зачастую требует использования более высокотемпературных конструкционных материалов.

В ЖРД, охлаждаемых керосином, повышение температур стенок СО, контактирующих с топливом, свыше уровня 500-700 К (в зависимости от вида жидкого углеводородного топлива) может приводить к образованию жидкофазных коксоотложений на внутренних поверхностях топливных каналов, что ухудшает теплообмен, и, как следствие, может быть причиной преждевременного разрушения конструкции или прогара.

Известны охлаждаемые термосиловые конструкции с защитными покрытиями охлаждаемых стенок КС и сопел ЖРД (см., например, указанную выше книгу Добровольского М.В., с.123-125 или патент РФ № 2303155 от 28.05.2003 г.). Эти термосиловые конструкции выполнены в виде металлических ОК с защитными покрытиями из высокотемпературных материалов, имеющими низкую теплопроводность, и расположенными со стороны газового тракта. Такие покрытия снижают уровень тепловых потоков к ОК. Однако в этом случае для существенного снижения нагрева металлических стенок рубашек охлаждения требуются значительные толщины теплоизоляционных покрытий с большими перепадами температур на них, что отрицательно влияет на их прочность и, кроме того, заметно увеличивает массу двигателя.

В патенте США «Combustion chamber with internal jacket made of ceramic composite material and process for manufacture» № 7293403 В2 от 13.11.2007 г. предусмотрено конвективное топливное охлаждение КС ЖРД с использованием слоистой ОК, которая сформирована из внутренней (относительно газового тракта) оболочки с продольными прямоугольными каналами, выполненной из композиционного материала (КМ) типа «углерод - углерод» (С/С) или «углерод - карбид кремния» (C/SiC), металлической (выполненной из интерметаллида) промежуточной оболочки и наружной металлической оболочки.

Недостатком подобной конструкции являются высокий перепад температур в конструкции рубашки, поскольку КМ обладают, как правило, значительно более низким коэффициентом теплопроводности по сравнению с металлом и, как следствие, трудности обеспечения работоспособности и ресурса ОК. Кроме того, как уже отмечалось выше, подобная схема СО может оказаться неприемлемой при небольших относительных расходах хладагента (охлаждающего топлива) и повышенных температурах газового потока.

Представляют интерес комбинированные термосиловые ОК, реализующие последовательно экранную теплоизоляцию и охлаждаемую стенку КС с отводом лучистого теплового потока от экрана в хладагент (топливо), циркулирующий в стенке камеры. Так, фирма Aerojet (см. Siebenhaar A., Chen F.F., Karpuk M., Hitch В., Edwards T. Engineering Scale Titanium Endothermic Fuel Reactor Demonstration for Hypersonic Scramjet Engine. In Proceeding AIAA 9th International Space Planes and Hypersonic Systems and Technologies Conference and 3rd Weakly Ionized Gases Workshop, Norfolk, Nov. 1-5, 1999, paper 99-4909, pp.10) рассматривает демонстратор ГПВРД прямоугольной в поперечном сечении формы с охлаждаемой КС, работающей на углеводородном эндотермическом топливе. Стенки КС выполнены из металлических панелей системы охлаждения, которые пронизаны взаимно пересекающимися прямолинейными каналами и отделены от потока высокотемпературных газов (продукты сгорания и воздух с высокими температурами торможения) теплоизоляционным экраном из жаростойкого КМ, имеющим повышенную температуру поверхности, контактирующей с газом, и снижающим уровень теплового потока от газа к охлаждаемой топливом стенке. Экспериментальные исследования такой панели стенки КС, защищенной экраном, показали ее работоспособность.

Однако подобные схема СО и конструкция охлаждаемой стенки имеют ряд недостатков, являющихся, по существу, следствием преимуществ. Прежде всего, это высокие температуры экрана, передающего тепло к охлаждаемой стенке посредством излучения, и, как следствие, повышенные требования к жаростойкости используемых материалов. Поэтому в ряде случаев может потребоваться использование предельно теплостойких материалов (в том числе керамических или, например, композиционных на керамической матрице и т.п.), и, следовательно, значительно повысить стоимость объекта с подобной СО и усложнить технологию его изготовления. Так, в термосиловой конструкции этого аналога при температуре газового потока около 3030 К температура поверхности экрана, обращенной в сторону газового потока, составляет 2130 К, температура излучающей поверхности экрана - 1790 К, а температура металлической стенки - 920 К. При этом уровне и значительном перепаде температур на экране, определяемых его толщиной, могут возникнуть проблемы выбора высокотемпературного материала экрана и обеспечения работоспособности конструкции с различным линейным расширением разнородных материалов экрана и стенки. Все это обуславливает возможное снижение надежности и ресурса подобной конструкции.

Другим недостатком этой конструкции является тот факт, что на ряде режимов работы двигателя с подобной СО может не обеспечиваться полная газификация жидкого топлива в каналах, например, при начальных скоростях работы двигателя (числа Маха 3.0-4.0), происходящая при больших числах Маха. Отметим, что подача в КС газифицированного углеводородного топлива (жидкого в исходном состоянии на входе в СО) улучшает смесеобразование и повышает эффективность горения топлива. При подаче в КС жидкого или не полностью газифицированного топлива возможно снижение эффективности горения углеводородного топлива и ухудшение параметров двигателя. Преодоление этого недостатка потребует усложнения конструкции системы впрыска топлива в КС, разработки специальных двухкомпонентных форсунок, размещение которых в тракте двигателя усложнено по сравнению с более простыми и компактными струйными газовыми форсунками.

Наиболее близким аналогом, выбранным за прототип, является патент РФ «Конструкция стенки и элемент реактивного двигателя космического аппарата» № 2303155 от 28.05.2003 г., относящийся к СО элементов реактивного двигателя, например, КС и сопла. В соответствии с этим патентом термосиловая конструкция, подверженная тепловому воздействию от потока высокотемпературных продуктов сгорания, состоит из стенки и экрана, который расположен со стороны тракта. Стенка и экран контактно сопряжены между собой так, чтобы тепло могло передаваться между ними. Стенка и экран воспринимают действующие на них нагрузки сил давления в тракте двигателя и возникающие в них внутренние тепловые напряжения. При этом у материала экрана теплопроводность выше, чем теплопроводность материала стенки, а коэффициент теплового расширения - ниже. Это позволяет уменьшить температуру и перепад температур в стенке, уменьшить абсолютные значения тепловых напряжений и сделать более равномерным их изменение по толщине стенки. Все это повышает ресурс работы такой ОК в ЖРД.

Выше уже было сказано, что недостатком такого рода охлаждаемой термосиловой конструкции является повышенная температура теплоизоляционного экрана, что потребует использования жаропрочных материалов, теплопроводность которых не будет значительно меньше, чем у материала стенки, как это указано в патенте. Кроме того, при условии полного контакта экрана и стенки, количество тепла, поступающего в хладагент (топливо), будет оставаться достаточно большим. Вследствие этого углеводородное топливо, обладающее пониженным удельным хладоресурсом, будет нагреваться до высоких температур, заметно превышающих температуру начало процесса термодеструкции с химическими превращениями исходного топлива и соответствующим образованием пироуглерода и нежелательным формированием на стенках топливных каналов слоя коксоотложений.

В основу изобретения положено решение задач создания надежных и легких термосиловых охлаждаемых конструкций стенок элементов высокотемпературных воздушно-газовых трактов машин и аппаратов, обладающих значительным ресурсом работы, при наличии ограниченного располагаемого хладоресурса некриогенного углеводородного топлива, используемого как хладагент в СО, с применением доступных конструкционных материалов и технологических процессов.

Предлагаемое решение поставленной задачи достигается использованием комбинированного способа передачи тепла от теплоизоляционного экрана к металлической охлаждаемой конструкции обечайки как посредством излучения от части внутренней поверхности экрана, обращенной к обечайке и не контактирующей с ней, так и посредством теплопроводности в местах контактного сопряжения этой поверхности экрана с обечайкой. Таким образом, теплоизоляционный экран позволяет обеспечивать пониженный средний (по всей поверхности экрана) уровень удельного теплового потока от воздушно-газового тракта ОК к хладагенту (топливу) в каналах внутри металлической обечайки за счет комбинации двух основных принципов передачи тепла - излучение с величинами удельных тепловых потоков q(изл) значительно меньше и теплопроводность с величинами удельных тепловых потоков q(лямбда) значительно больше (с учетом контактного теплового сопротивления в местах сопряжения экрана и обечайки).

При этом для выбранных материалов экрана и обечайки температура экрана и общее количество тепла, поступающее от воздушно-газового потока к хладагенту в каналах обечайки, определяются, в основном, толщиной экрана и коэффициентом контакта К(конт), равным отношению суммарной площади поверхности контактного сопряжения ребер экрана к полной площади внутренней поверхности обечайки. Тем самым К(конт) определяет соотношение между лучистым и контактным тепловыми потоками от экрана к обечайке.

Поставленная задача решается тем, что термосиловая ОК стенки элемента высокотемпературного воздушно-газового тракта содержит металлическую обечайку с размещенными в ней каналами хладагента, снабженную со стороны тракта контактно-сопряженным с ней теплоизоляционным экраном.

Согласно изобретению экран установлен в обечайку по посадке с натягом и на поверхности экрана, обращенной к обечайке, выполнены канавки, разделенные ребрами, контактно-сопряженными с последней, причем экран выполнен из композиционного материала типа С/С или C/SiC, или из металлического материала типа «фехраль».

Применение для экрана освоенных в производстве и проверенных в эксплуатации жаростойких КМ типа С/С или C/SiC или высокотемпературных металлических материалов типа «фехраль» вместо новых керамических материалов (например, изготовленных по технологии высокотемпературного синтеза) способствует удешевлению изготовления охлаждаемой стенки. Более того, с учетом особенностей работы керамических материалов в условиях термических ударов (возможны преждевременные повреждения, вплоть до разрушения, омываемых воздушно-газовым потоком поверхностей) использование указанных выше материалов способствует созданию конструкций повышенных надежности и ресурса.

Такая термосиловая ОК позволяет за счет выбора рациональной величины К(конт) обеспечить требуемые уровни температур экрана и нагрева хладагента. Причем при постоянных параметрах потока в воздушно-газовом тракте, расходе хладагента и значения К(конт) увеличение толщины экрана приводит к повышению его температуры, уменьшению нагрева хладагента и термических напряжений в материале экрана (вследствие уменьшения ).

При постоянных параметрах потока в воздушно-газовом тракте, толщине экрана и расходе хладагента уменьшение значения К(конт) влияет также, как и увеличение толщины экрана.

Кроме того, в такой ОК не требуется применения толстостенных экранов, значительно увеличивающих массу стенок элементов воздушно-газового тракта. По сравнению с известными аналогами, использующими экранную теплоизоляцию, предложенная конструкция будет легче.

Таким образом, выбором значения коэффициента контакта и толщины экрана достигается реализация требуемых уровней температур материала экрана и степени нагрева хладагента (топлива). Расчетный анализ показал, что в одном из вариантов воздушно-газового тракта высокоскоростного ПВРД с максимальными температурами газа 2700-2800 К предлагаемое техническое решение с К(конт), равным 0.5, позволяет снизить температуру нагрева углеводородного топлива (керосина) до уровня 850-870 К вместо значения ≈1000 К, получаемого для СО при экранной изоляции со сплошным контактом между экраном и оболочкой (по всей поверхности обечайки с каналами хладагента). В этих условиях на выходе из СО топливо практически не претерпевает химических превращений (нет реакций процесса термодеструкции), тогда как в исходном варианте степень разложения керосина может достигать уровня до пяти - десяти процентов.

При этом уровень достигнутых температур экрана не превышает 1750-2000 К, что позволяет использовать для его изготовления относительно дешевый и технологичный КМ типа С/С вместо C/SiC или жаростойких керамических материалов, более дорогих и сложных в производстве. Максимальные температуры металлической оболочки для варианта стенки с экраном при К(конт), равным 0.5, снизились до 950 К вместо 1100 К для стенки с экраном при сплошном контакте экрана и обечайки.

Следовательно, предложенное техническое решение позволяет создать работоспособную конструкцию стенки элемента высокотемпературного воздушно-газового тракта при ограничении нагрева углеводородного топлива с относительно невысоким хладоресурсом, уменьшить термические отложения на стенках топливных каналов, использовать более простой и доступный КМ типа С/С для изготовления экрана и более дешевый широко распространенный конструкционный материал типа стали 12Х18Н10Т для изготовления обечайки.

Развитие и уточнение совокупности существенных признаков изобретения для частных случаев его выполнения даны далее.

Выбор величины коэффициента контакта К(конт) в диапазоне от пяти до восьмидесяти процентов полной площади внутренней поверхности обечайки обеспечивает получение заданных уровней среднего теплового потока от газа к хладагенту, температур экрана и металлической обечайки, а также температуры хладагента (топлива) на выходе из СО. При К(конт) больше восьмидесяти процентов экран практически полностью контактно сопрягается с обечайкой и превращается в конструкцию прототипа с отмеченными выше ее недостатками - больший уровень тепловых потоков, интенсивный нагрев хладагента, большие температурные градиенты и температурные напряжения в материале экрана, и, как следствие, ухудшаются параметры СО при использовании углеводородного топлива в качестве хладагента и повышаются требования к материалам экрана и стенки. При К(конт) меньше пяти процентов экран практически все тепло передает к обечайке и хладагенту посредством излучения и при этом конструкция приобретает недостатки, присущие одному из описанных выше аналогов - повышенные требования к жаростойкости материала экрана и возможное отсутствие газификации жидкого топлива в СО на ряде режимов работы двигателя, что необходимо для более эффективной его работы (улучшение горения и упрощение системы подачи топлива). Следует отметить, что величина К(конт) может быть переменной вдоль воздушно-газового тракта в зависимости от параметров газового потока, размеров и конфигурации тракта, и, наконец, заданных конструктивных и тепловых параметров СО.

Нанесение высокотемпературного покрытия, например типа двуокиси кремния или двуокиси циркония, на поверхность экрана, контактирующую с воздушно-газовым потоком, позволяет, с одной стороны, предотвратить выгорание углерода в композиционном материале С/С или C/SiC (эрозию), и, с другой стороны, образует дополнительное термическое сопротивление, снижающее тепловой поток от газа к стенке и температуру экрана на несколько десятков градусов. При этом обеспечивается конструктивная целостность (работоспособность) конструкции стенки высокотемпературного тракта и повышается ресурс ее надежной работы.

Выполнение каналов для прохода хладагента в обечайке винтовыми вдоль стенки воздушно-газового тракта позволяет увеличить скорость движения хладагента в каналах и, тем самым, увеличить коэффициенты теплоотдачи от теплопередающих поверхностей в обечайке к хладагенту. При этом угол подъема винтовой линии канала, выбираемый в диапазоне от пятнадцати до девяноста градусов, может быть постоянным или переменным вдоль стенки тракта. Минимальная величина угла подъема винтовой линии - пятнадцать градусов, - определена технологическими условиями выполнения винтовых каналов, а при максимальной - девяносто градусов, - винтовые каналы превращаются в продольные. Последнее может быть необходимо в тракте с минимальной площадью проходного сечения.

Следует отметить также, что изменение угла подъема винтовой линии вдоль тракта способствует созданию требуемого распределения коэффициентов теплоотдачи в каналах, что в трактах с переменными конфигурацией и параметрами воздушного потока по длине необходимо для формирования более равномерного распределения температур горячей конструкции, обеспечения заданного уровня параметров хладагента на выходе из СО, и, тем самым, для удовлетворения требований к материалам и надежности работы термосиловой ОК.

Другим важным фактором, определяющим конструкцию стенки, является выполнение каналов обечайки и канавок экрана в поперечном сечении продолговатой формы, обращенными удлиненными сторонами друг к другу. Этот вид каналов (и канавок) обусловлен малыми величинами относительных расходов хладагента, которые определяются режимами работы устройств, использующих воздух в качестве окислителя, и топливо в качестве хладагента - поглотителя тепла. Такие каналы при заданной суммарной величине площади проходного сечения обеспечивается возможность смывания хладагентом наибольшей поверхности обечайки. Это способствует рациональному использованию располагаемого хладоресурса теплоносителя (топлива), более равномерному распределению температур внутри конструкции стенки и снижению внутренних термических напряжений в ней.

Одна из возможных конструктивных реализаций схемы охлаждаемой конструкции стенки характеризуется тем, что экран изготавливается с числом ребер, равным числу каналов в обечайке, причем каждое ребро расположено напротив отдельного канала. Этот вариант ОК обеспечивает дополнительное снижение температуры материалов стенки. Например, расчетный анализ рассмотренного выше варианта воздушно-газового тракта КС ПВРД показал, что это снижение для обечайки составляет до 10 К, а для экрана - до 20 К. Таким образом, по величине изменения температуры конструкционных материалов стенки это влияние сопоставимо с отмеченным выше влиянием нанесения теплозащитного высокотемпературного покрытия на поверхность экрана, обращенного в сторону тракта, и вместе с ним может привести к снижению температуры стенки (экрана и обечайки) до 50-100 К в зависимости от режимных и конструктивных параметров воздушно-газового тракта. Совместное применение обоих этих технических решений обуславливает значительное повышение ресурса термосиловой ОК стенки и снижение требований к жаростойкости и жаропрочности используемых для ее изготовления конструкционных материалов.

Особенностью или частным случаем предлагаемой ОК стенки является то, что в поперечном сечении она имеет контур замкнутой формы. Это требование обусловлено необходимостью, во-первых, установки экрана в обечайку по посадке с натягом и, во-вторых, формирования винтовых каналов хладагента в обечайке ОК стенки.

В охлаждаемых конструкциях стенок высокотемпературных трактов каналы для протока хладагента проще формировать в обечайке, состоящей как минимум из двух слоев, причем каналы хладагента могут находиться как минимум в одном слое. Это требование определяется возможностями существующих технологий изготовления каналов в тонкостенных обечайках. Кроме того, необходимо отметить, что в ряде случаев возможно применение и трехслойных обечаек с параллельным (например, противоточным) движением хладагента в каналах. Необходимость таких многослойных конструкций и схем движения хладагента определяется конкретными особенностями воздушно-газовых трактов и параметрами высокотемпературного потока в них.

Таким образом, решены поставленные в изобретении задачи. Предложена надежная и легкая термосиловая охлаждаемая конструкция стенки элемента высокотемпературного воздушно-газового тракта, имеющая замкнутую в поперечном сечении форму и использующая теплоизоляционный экран с комбинированной схемой передачи тепла от высокотемпературного потока к хладагенту для тепловых машин и аппаратов, обладающих большим ресурсом работы.

Настоящее изобретение поясняется описанием вариантов термосиловой охлаждаемой конструкции стенки элемента замкнутой формы с термоизоляционным экраном со ссылкой на чертежи.

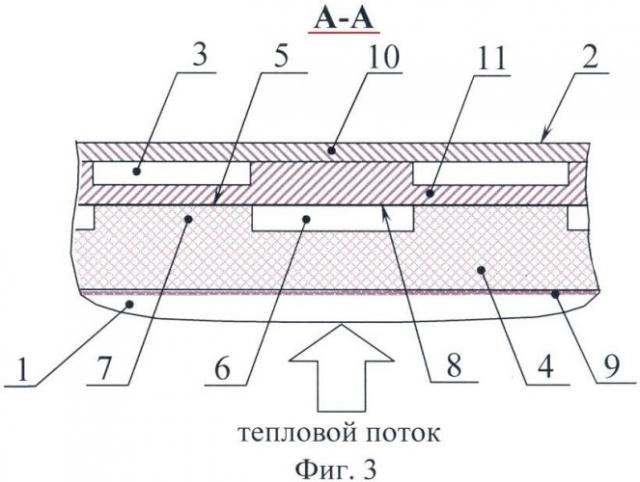

На фиг.1 изображен в аксонометрической проекции общий вид термосиловой охлаждаемой конструкции стенки элемента воздушно-газового тракта цилиндрической формы с вырывом по наружному слою обечайки.

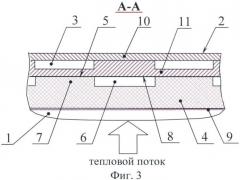

На фиг.2 - общий вид термосиловой охлаждаемой конструкции стенки элемента воздушно-газового тракта прямоугольной формы в аксонометрической проекции с вырывом по наружному слою обечайки.

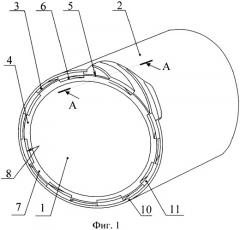

На фиг.3 - сечение А-А фиг.1 и 2.

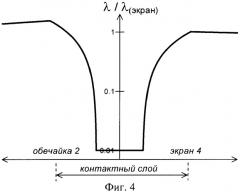

На фиг.4 - изменение коэффициентов теплопроводности по толщине материалов экрана и обечайки в месте контактного сопряжения отдельного ребра экрана с обечайкой.

Термосиловая охлаждаемая конструкция стенки элемента высокотемпературного воздушно-газового тракта 1, изображенная на фиг.1-3, содержит металлическую обечайку 2 с размещенными в ней каналами 3 хладагента. Обечайка 2 со стороны тракта 1 снабжена контактно сопряженным с ней теплоизоляционным экраном 4. Экран 4 установлен в обечайку 2 по посадке с натягом. Экран 4 со стороны поверхности 5 сопряжения с обечайкой 2 имеет канавки 6, разделенные ребрами 7. Причем экран 4 выполнен из жаростойкого композиционного материала типа «углерод - углерод» или «углерод - карбид кремния» или из металлического материала типа «фехраль».

Величина суммарной площади внешней поверхности 5 ребер 7 экрана 4 изменяется в диапазоне от пяти до восьмидесяти процентов полной площади внутренней поверхности 8 обечайки 2. На внутреннюю поверхность экрана 4, обращенную к воздушно-газовому тракту 1, может быть нанесено высокотемпературное покрытие 9, например, типа двуокиси кремния или двуокиси циркония.

Каналы 3 обечайки 2 выполнены по винтовой линии вдоль стенки воздушно-газового тракта 1 с углом подъема винтовой линии в диапазоне от пятнадцати до девяноста градусов. Угол подъема винтовой линии может быть постоянным или переменным по длине тракта 1. Каналы 3 обечайки 2 и канавки 6 экрана 4 выполнены в поперечном сечении продолговатой формы.

Канавки экрана могут быть расположены относительно тракта различным образом: по винтовой линии (как каналы обечайки), продольно, поперечно. Однако предпочтительно выполнять их винтовыми, ориентируя относительно каналов 3 хладагента удлиненными сторонами друг к другу. В этом варианте предпочтительно, чтобы число ребер 7 экрана 4 было равно числу каналов 3 в обечайке 2 и каждое ребро 7 расположено напротив отдельного канала 3.

Следует отметить, что конструкция стенки, состоящей из металлической обечайки 2 и экрана 4, в поперечном сечении имеет контур замкнутой формы. Обечайка 2 предпочтительно выполнять как минимум из двух слоев 10 и 11, причем каналы 3 технологичнее выполнять как минимум в одном слое. Слои 10 и 11 соединяются в общий узел посредством, например, пайки или сварки, обеспечивая необходимые прочностные характеристики обечайки 2. Экран 4 устанавливается внутрь обечайки 2 по посадке с натягом, например, методом горячего прессования.

Способ использования термосиловой ОК стенки заключается в том, что после подачи хладагента (топлива) в каналы 3, запуска и выхода воздушно-газового тракта 1 на установившийся режим работы обечайка 2 и экран 4 воспринимают теплой поток и силовую нагрузку от давления высокотемпературной среды тракта. Тепловой поток первоначально воспринимается теплоизоляционным экраном 4. От экрана 4 к металлической обечайке 2 тепло передается комбинированным способом. Часть теплового потока передается от экрана 4 посредством излучения внутренних поверхностей канавок 6, обращенных к поверхности 8 обечайки 2 и не контактирующих с ней. Другая часть теплового потока передается к обечайке 2 посредством теплопроводности в местах контактного сопряжения по посадке с натягом поверхности 5 ребер 7 экрана 4 с внутренней поверхностью 8 обечайки 2.

Следует отметить, что в местах контакта ребер 7 и обечайки 2 в реальных конструкциях подобного составного типа возникает контактное тепловое сопротивление, которое в общем случае можно учитывать уменьшением теплопроводности (λ) контактного слоя. Без применения специальных мероприятий по уменьшению шероховатостей контактирующих поверхностей теплопроводность контактного слоя может уменьшаться в сто раз и более по сравнению, например, с коэффициентом теплопроводности материала экрана.

Приведенная на фиг.4 зависимость изменения коэффициентов теплопроводности в месте контактного сопряжения отдельного ребра 7 с обечайкой 2 по толщине материала экрана 4 и обечайки 2 иллюстрирует отмеченное свойство уменьшения теплопроводности в контактном слое. Этот эффект в ОК, также как и теплоизоляционный экран с излучением, заметно уменьшает количество тепла, поступающего к хладагенту от высокотемпературного потока, и должен учитываться при выборе толщины экрана и коэффициента контакта К(конт).

Основная часть тепла, поступившего от экрана 4 в обечайку 2, далее передается потоку хладагента, протекающему по каналам 3. Некоторая, значительно меньшая часть тепла излучается с внешней поверхности слоя 10 обечайки 2 наружу. На установившихся режимах работы максимальная температура термосиловой ОК стенки достигает заданного уровня, зависящего от относительного расхода хладагента (топлива), его теплофизических свойств, параметров высокотемпературного газа в тракте 1 и геометрических параметров охлаждаемой конструкции стенки.

Разработанная термосиловая охлаждаемая конструкция стенки элемента высокотемпературного воздушно-газового тракта и выбор ее рациональных размеров в соответствии с данным изобретением, применение теплоизолирующего экрана из жаростойких материалов с переменным коэффициентом контакта экрана и обечайки позволяет обеспечить эффективное охлаждение, снизить температуру и термические напряжения в элементах конструкции, защитить их от недопустимого перегрева и разрушения, выполнять их тонкостенными, использовать для изготовления уже созданные и доступные конструкционные материалы и технологии.

Такая конструкция стенки обеспечит создание легких и надежных машин и аппаратов, обладающих потребной наработкой, во многих отраслях техники.

1. Термосиловая охлаждаемая конструкция стенки элемента высокотемпературного воздушно-газового тракта, содержащая металлическую обечайку с размещенными в ней каналами хладагента, снабженную со стороны тракта контактно сопряженным с ней теплоизоляционным экраном, отличающаяся тем, что экран установлен в обечайку по посадке с натягом и имеет со стороны поверхности сопряжения канавки, разделенные ребрами, причем экран выполнен из жаростойкого композиционного материала типа «углерод - углерод», или «углерод - карбид кремния», или из металлического материала типа «фехраль».

2. Охлаждаемая конструкция стенки по п.1, отличающаяся тем, что величина суммарной площади внешней поверхности ребер экрана изменяется в диапазоне от 5 до 80% полной площади внутренней поверхности обечайки.

3. Охлаждаемая конструкция стенки по п.1, отличающаяся тем, что на поверхность экрана, обращенную к воздушно-газовому тракту, нанесено высокотемпературное покрытие, например, типа двуокиси кремния или двуокиси циркония.

4. Охлаждаемая конструкция стенки по п.1, отличающаяся тем, что каналы выполнены по винтовой линии вдоль стенки воздушно-газового тракта с углом подъема винтовой линии в диапазоне от 15 до 90°, который может быть постоянным или переменным по длине воздушно-газового тракта.

5. Охлаждаемая конструкция стенки по п.1, отличающаяся тем, что каналы обечайки и канавки экрана выполнены в поперечном сечении продолговатой формы и обращены удлиненными сторонами друг к другу.

6. Охлаждаемая конструкция стенки по п.1, отличающаяся тем, что число ребер экрана равно числу каналов в обечайке, причем каждое ребро расположено напротив отдельного канала.

7. Охлаждаемая конструкция стенки по п.1, отличающаяся тем, что в поперечном сечении она имеет контур замкнутой формы.

8. Охлаждаемая конструкция стенки по п.1, отличающаяся тем, что обечайка выполнена как минимум из двух слоев, причем каналы хладагента выполнены как минимум в одном слое.