Способ получения высокотемпературной газовой среды с заданным содержанием кислорода и устройство для получения высокотемпературной газовой среды с заданным содержанием кислорода

Иллюстрации

Показать всеИзобретение относится к теплоэнергетике и может быть использовано в технологических установках для испытания различных воздушно-реактивных двигателей (ВРД), преимущественно прямоточных (ПВРД), в том числе и гиперзвуковых (ГПВРД), в качестве источника воздуха, состав и термодинамические характеристики которого соответствуют различным режимам полета летательного аппарата. Способ получения высокотемпературной газовой среды с заданным содержанием кислорода включает подачу горючего и газообразного или жидкого окислителя, например кислорода или воздуха, или смеси кислорода с азотом в зону горения камеры сгорания с образованием в ее выходном сечении газообразной среды с равномерным полем температуры и содержанием кислорода, а также подачу кислорода или воздуха, или смеси кислорода с азотом в зону разбавления камеры сгорания в виде кольцевых потоков из струй в нескольких поперечных сечениях. При этом подачу кислорода или воздуха, или их смесей, или смеси кислорода с азотом в каждый кольцевой поток зоны разбавления камеры сгорания осуществляют от автономных источников с одинаковой глубиной внедрения струй в каждом сечении, но разной в разных поперечных сечениях. Кольцевые потоки, образованные из струй в разных поперечных сечениях, перекрывают в плане поперечное сечение зоны разбавления к выходу камеры сгорания. Газообразную среду каждого кольцевого потока зоны разбавления смешивают в одинаковой пропорции с газообразной средой соответствующего кольцевого потока, истекающего из зоны горения камеры сгорания. Изобретение позволяет обеспечить высокую равномерность распределения температур и содержания кислорода на выходе камеры сгорания и, соответственно, на входе испытываемого двигателя в широком диапазоне как расхода искусственного воздуха, так и его температуры и содержания кислорода. 2 н. и 4 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к теплоэнергетике и может быть использовано в технологических установках для испытания различных воздушно-реактивных двигателей (ВРД), преимущественно прямоточных (ПВРД), в том числе и гиперзвуковых (ГПВРД), в качестве источника воздуха, состав и термодинамические характеристики которого соответствуют различным режимам полета летательного аппарата.

ВРД (ГПВРД) работают в широком диапазоне расходов и температур воздуха, поступающего в воздухозаборники двигателей. Так, например, для летательного аппарата, летящего со скоростью, в семь раз превышающей скорость звука (М=7), температура воздуха на входе в двигатель в зависимости от высоты и скорости полета может достигать Твх=800…2300К.

В этой связи для имитации в стендовых условиях заданных высоты и скорости полета расходы отдельных компонентов для получения высокотемпературной газовой среды с заданным содержанием кислорода должны меняться в 20-кратном диапазоне. Содержание кислорода в воздухе при этом должно сохраняться постоянным и соответствовать атмосферному на соответствующей высоте. При этом температура, содержание кислорода в воздухе и расход газовой среды должны регулироваться независимо друг от друга.

Известен способ получения высокотемпературного газа, включающий подачу горючего только в смесительную головку камеры сгорания, а окислителя одновременно в смесительную (форсуночную) головку камеры сгорания, на охлаждение стенок камеры сгорания, а также в виде кольцевых потоков из струй в нескольких поперечных сечениях в зону разбавления камеры сгорания (патент РФ № 2204732, МПК F02K 9/64, 20.05.2003).

Известный способ получения высокотемпературного газа с заданным составом компонентов может быть использован для получения высокотемпературного газа с достаточно высокой равномерностью температур и состава компонентов только практически на одном расчетном режиме. Это связано с тем, что подача одного из компонентов, например окислителя, осуществляется от одного и того же источника одновременно в несколько участков: в зону горения, на охлаждение стенок камеры сгорания и на разбавление продуктов сгорания на выходе из камеры сгорания. Для получения высокотемпературного газа с другими параметрами необходимо изменить расходы исходных компонентов, но подавать их разные значения в соответствующие участки камеры сгорания. Поскольку окислитель в известном способе подают от одного источника в разные участки камеры сгорания, то изменение его параметров в источнике приведет к непропорциональному изменению расходов в соответствующих участках камеры сгорания.

При изменении расхода окислителя одновременно изменяются температура и, соответственно, плотность среды в зоне горения, содержание продуктов горения на выходе из зоны горения, расход продуктов горения, расход окислителя в виде кольцевых струй в зону разбавления. При этом одновременное изменение температуры и расхода не позволяют имитировать полет ВРД (ПВРД, ГПВРД), например, с одной скоростью на разной высоте или на одной и той же высоте, но с разной скоростью (температура воздуха на входе в воздушно-реактивный двигатель зависит от скорости полета летательного аппарата). Кроме этого, вследствие одновременного изменения расхода и плотности среды, истекающей из зоны горения, и расходов компонентов в виде кольцевых потоков из струй в зону разбавления может нарушиться глубина внедрения этих струй и тем самым равномерность распределения компонентов и температур на выходе из устройства, что не позволит использовать рассматриваемый способ получения высокотемпературного газа при испытаниях воздушно-реактивных двигателей в широком диапазоне получаемых параметров воздуха.

Известно устройство для получения высокотемпературного газа, содержащее форсуночную головку, соединенную с камерой сгорания, выполненной из внутренней и внешней цилиндрических оболочек. Устройство содержит также участок разбавления продуктов сгорания, выполненный в виде рядов сквозных радиальных отверстий, расположенных равномерно по окружности во внутренней и внешней оболочках участка разбавления. Кроме этого, на наружной поверхности внутренней оболочки участка разбавления выполнены продольные каналы, а на внешней оболочке напротив рядов сквозных радиальных отверстий выполнены кольцевые коллекторы, полости которых сообщены с участком разбавления через эти отверстия (Патент РФ № 2204732, МПК F02K 9/64, 20.05.2003).

Известное устройство для получения высокотемпературного газа может обеспечить достаточно высокую равномерность температур и состава компонентов, практически, только на одном расчетном режиме. Это связано с тем, что подачу одного из компонентов, например окислителя, осуществляют от одного источника одновременно в зону горения, на охлаждение стенок камеры сгорания и на разбавление продуктов сгорания на выходе из камеры сгорания. При этом участки подачи окислителя в разные зоны имеют определенные гидравлические сопротивления, рассчитанные на определенный режим работы. Для перевода известного устройства на другой режим работы потребуется изменить расход окислителя от источника, что приведет к непропорциональному изменению расходов в соответствующих участках камеры сгорания и, как следствие, к нарушению параметров газового потока на выходе из камеры сгорания. При изменении расхода окислителя одновременно изменяются температура и, соответственно, плотность среды в зоне горения, содержание продуктов горения на выходе из зоны горения, расход продуктов горения, расход окислителя в виде кольцевых струй в зону разбавления. При этом одновременное изменение температуры и расхода не позволяют имитировать полет ВРД (ПВРД, ГПВРД), например, с одной скоростью на разной высоте или на одной и той же высоте, но с разной скоростью (температура воздуха на выходе в воздушно-реактивный двигатель зависит от скорости полета летательного аппарата). Кроме этого, вследствие одновременного изменения расхода и плотности среды, истекающей из зоны горения, и расходов компонентов в виде кольцевых потоков из струй в зону разбавления может нарушиться глубина внедрения этих струй и тем самым равномерность распределения компонентов и температур на выходе из устройства, что не позволит использовать рассматриваемый способ получения высокотемпературного газа при испытаниях воздушно-реактивных двигателей в широком диапазоне получаемых параметров воздуха.

Техническая задача, решаемая изобретением, заключается в разработке способа и устройства для получения высокотемпературной газовой среды с заданным содержанием кислорода, обеспечивающих высокую равномерность температур и содержания кислорода на выходе устройства в требуемом диапазоне температур и расходов.

Это достигается тем, что в способе получения высокотемпературной газовой среды с заданным содержанием кислорода, включающем подачу горючего и газообразного или жидкого окислителя, например кислорода или воздуха, или смеси кислорода с азотом, в зону горения камеры сгорания с образованием в ее выходном сечении газообразной среды с равномерным полем температуры и содержания кислорода, а также подачу кислорода или воздуха, или смеси кислорода с азотом в зону разбавления камеры сгорания в виде кольцевых потоков из струй в нескольких поперечных сечениях, согласно изобретению подачу кислорода или воздуха, или их смесей, или смеси кислорода с азотом в каждый кольцевой поток зоны разбавления камеры сгорания осуществляют от автономных источников с одинаковой глубиной внедрения струй в каждом сечении, но разной в разных поперечных сечениях, причем все кольцевые потоки, образованные из струй, вытекающих в разные поперечные сечения, перекрывают в плане поперечное сечение зоны разбавления к выходу камеры сгорания, при этом газообразную среду каждого кольцевого потока зоны разбавления смешивают в одинаковой пропорции с газообразной средой соответствующего кольцевого потока, истекающего из зоны горения камеры сгорания.

Это достигается тем, что в устройстве для получения высокотемпературной газовой среды с заданным содержанием кислорода, содержащем форсуночную головку, соединенную с камерой сгорания, выполненной из внутренней и наружной цилиндрических оболочек, участок разбавления продуктов сгорания, который выполнен в виде нескольких рядов сквозных радиальных отверстий, выполненных равномерно по окружности во внутренней и внешней оболочках участка разбавления, при этом на наружной поверхности внутренней оболочки участка разбавления выполнены продольные каналы охлаждения, а на внешней оболочке напротив сквозных радиальных отверстий - кольцевые коллекторы, полости которых сообщены с полостью камеры сгорания через ряды сквозных радиальных отверстий, согласно изобретению каждый кольцевой коллектор соединен с автономными источниками подачи кислорода или воздуха, или их смесей, или смеси кислорода с азотом, при этом на наружной поверхности внешней оболочки камеры сгорания в каждом коллекторе выполнен кольцевой выступ, например, треугольного сечения, в котором выполнены под острым углом к оси камеры сгорания в направлении её выхода сквозные радиальные отверстия, в которых герметично установлены втулки, соединенные с отверстиями в соответствующих рядах внутренней оболочки, сообщающие полость каждого коллектора с полостью камеры сгорания, при этом отверстия в оболочках соседних рядов смещены в окружном направлении на одинаковый шаг, причем вокруг втулок на наружной поверхности внутренней оболочки выполнены кольцевые каналы, соединенные с продольными каналами охлаждения.

Кроме этого, втулки снабжены кольцевыми буртами, примыкающими к поверхности кольцевых выступов.

Во втулках части или всех рядов отверстий участка разбавления установлены герметично патрубки, выступающие в полость камеры сгорания на одинаковую для каждого ряда глубину, но разную для всех рядов.

При этом концы патрубков, выступающих внутрь камеры сгорания, отогнуты в направлении выхода камеры сгорания.

Участок разбавления поступающих из камеры сгорания продуктов сгорания выполнен в виде отдельного блока.

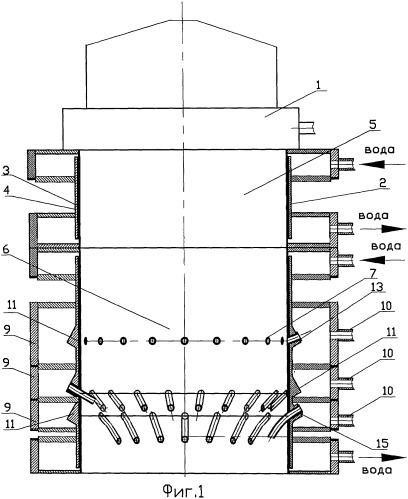

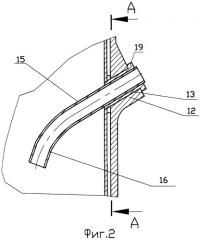

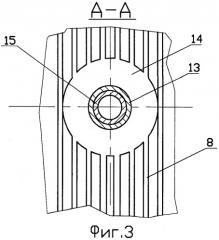

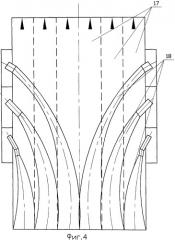

На фиг.1 показано в разрезе устройство для получения высокотемпературной газовой среды с заданным содержанием кислорода. На фиг.2 показан (увеличено) фрагмент разреза в осевой плоскости стенки камеры сгорания устройства. На фиг.3 показано сечение А-А фиг.2. На фиг.4 изображено деление внутренней полости камеры сгорания условно на три кольцевых потока газовой смеси, истекающих из форсуночной головки, а также показана траектория струй газа из трех рядов участка разбавления, образующих три кольцевых потока.

Устройство содержит форсуночную головку 1 и камеру сгорания 2. Камера сгорания 2 имеет внутреннюю 3 и внешнюю 4 цилиндрические оболочки. Камера сгорания 2 условно разделена на две зоны: зону горения 5 и зону разбавления 6. В зоне горения 5 камеры сгорания 2 происходит преобразование исходных компонентов в продукты сгорания. Для обеспечения стабильного горения в зоне горения 5 устанавливается режим горения с температурой, существенно превышающей температуру, требуемую для искусственного воздуха, получаемого на выходе из устройства (на входе в испытываемый ВРД). При этом вследствие выгорания кислорода на выходе из зоны горения содержание кислорода в газовой среде может быть ниже, чем в атмосферном воздухе.

В зоне разбавления 6 осуществляются снижение температуры газовой смеси и увеличение содержания кислорода в газовой среде на выходе устройства до заданных заданием на испытание ВРД величин. Зона разбавления 6 выполнена в виде съемного блока и представляет собой участок камеры сгорания с несколькими (тремя) рядами радиальных отверстий 7, расположенных равномерно по окружности внутренней 3 оболочки камеры сгорания. На наружной поверхности внутренней оболочки 3 выполнены продольные каналы охлаждения 8 (см. фиг.3), с помощью которых осуществляется наружное охлаждение камеры сгорания. На внешней оболочке 4 камеры сгорания напротив участка разбавления 6 установлены кольцевые коллекторы 9. Каждый коллектор 9 сообщается с полостью камеры сгорания через один ряд отверстий 7, выполненных в радиальной плоскости. Каждый коллектор 9 через трубопровод 10 подключен через общий коллектор к автономным источникам газов (воздух, азот и кислород, смесь кислорода с азотом), подаваемых в зону разбавления (на чертежах источники условно не показаны). В каждом коллекторе 9 на внешней стенке камеры сгорания 2 выполнен кольцевой технологический выступ 11 треугольного сечения. В каждом выступе 11 напротив отверстий 7 во внутренней оболочке 3 выполнены в радиальной плоскости отверстия 12, соединенные герметично с помощью втулок 13 с отверстиями 7. Отверстия 12 в каждом ряду выполнены под своим острым определенным (расчетным) углом к оси камеры сгорания 2. Отверстия 7 и отверстия 12 в соседних рядах смещены в окружном направлении на одинаковый шаг. Такое расположение отверстий 7 и 12 способствует повышению равномерности распределения газов, поступающих в зону разбавления в поперечном направлении камеры сгорания 2. На наружной поверхности внутренней оболочки 3 камеры сгорания вокруг втулок 13 выполнены кольцевые каналы 14 (см. фиг.3), сообщающиеся с продольными каналами охлаждения 8. Эти каналы 14 улучшают охлаждение камеры сгорания в месте стыка втулок 13 с внутренней оболочкой камеры сгорания. Для упрощения процесса установки втулок 13 в отверстия 12 втулки 13 выполнены с кольцевыми буртами 19, которыми упираются в выступы 11.

Для предупреждения возникновения продольных колебаний давления, а также для облегчения охлаждения камеры сгорания её следует выполнять минимально возможной длины.

Однако, как показывают расчёты, обеспечить решение задачи равномерного распределения газов, поступающих в камеру сгорания через отверстия 7, на малой длине участка разбавления камеры сгорания затруднительно. Существенно упрощается решение этой задачи, если во втулках 13 закрепить патрубки 15, выступающие в соответствии с расчетом на определённую для каждого ряда отверстий глубину. Патрубки 15 при этом охлаждаются регенеративно протекающим по ним газом.

Еще больше упрощается решение этой же задачи, если концы 16 патрубков 15 в некоторых рядах отогнуть на определённый (расчетный) угол в направлении выхода камеры сгорания. Расчёты показывают, что с помощью одного конструктивного исполнения элементов камеры сгорания в участке зоны разбавления достаточно хорошее качество распределения содержания кислорода и температур в поперечном сечении на выходе камеры сгорания можно обеспечить только при 5…7-кратном регулировании величины расхода воздуха и его температуры. Для обеспечения выполнения полной программы испытаний авиационных двигателей требуется, по крайней мере, 20-кратное изменение расходов и температуры. Для обеспечения этого диапазона регулирования участок камеры сгорания 6, содержащий зону разбавления, выполнен в виде съёмного отдельного блока. При этом каждый блок выполняется со своими конструктивными параметрами каналов, через которые подаются газы в зону разбавления 6.

Внутреннюю полость камеры сгорания условно можно разделить (см. фиг.4) на три кольцевых потока среды 17, поступающих из зоны горения, и три кольцевых потока газов 18, образованных рядами струй, истекающих из отверстий 7 или патрубков 15.

Работает устройство следующим образом. Перед запуском камеры сгорания по каналам охлаждения 8 внутренней оболочки 3 подают охлаждающую жидкость. Далее в зону горения 5 из головки 1 подаются в определенном соотношении горючее, например этиловый спирт, и газообразный или жидкий окислитель, например кислород или воздух, или азот, или их смесь, где их поджигают. Величину расходов каждого компонента расчётным путем выбирают такой, чтобы на выходе из зоны горения образовалась газовая среда с температурой более высокой, чем температура на выходе из камеры сгорания (высокая температура в зоне горения 5 требуется для обеспечения стабильного горения топлива в камере сгорания). Содержание кислорода (расчетное) в газовой среде на выходе из зоны горения при этом может быть различным: близким к атмосферному, ниже или выше чем в атмосфере, но известным (расчетным). Из автономных источников через трубопроводы 10 в коллекторы 9 подают в соответствии с предварительным расчетом (который определяется расчетом содержания кислорода в газовой среде на выходе из камеры сгорания) кислород или воздух, или азот, или их смеси в таком количестве и с такими параметрами (т.к. каждый коллектор 9 одновременно соединен с тремя автономными источниками), чтобы обеспечить на выходе из камеры сгорания требуемые температуру и расход при содержании кислорода, близкого к атмосферному (заданному). Из коллекторов 9 газы через отверстия 7 и патрубки 15 поступают в зону разбавления. При этом ряды газовых струй в поперечном сечении камеры разбавления образуют кольцевые потоки 18, которые в одинаковой пропорции смешиваются с соответствующими кольцевыми потоками среды 17, поступающей из зоны горения 5.

Расчётным путем расходы компонентов в каждый коллектор 9 выбираются такими, чтобы на выходе из камеры сгорания (зоны разбавления) образовался поток газов с заданным расходом газовой смеси, содержанием кислорода и равномерным распределением температур и содержания кислорода по всему поперечному выходному сечению камеры сгорания. При необходимости перевода камеры сгорания на другой режим работы изменяют расходы компонентов (в соответствии с новыми расчетными значениями) через смесительную головку и зону разбавления до получения на выходе из камеры сгорания новых требуемых параметров потока. С этим блоком проходят все расчетные для него режимы. Затем блок с зоной разбавления меняют на следующий и так далее до полной отработки всех режимов испытания ВРД (ПВРД, ГПВРД).

Предложенные способы получения высокотемпературной газовой среды с заданным содержанием кислорода и устройство для его получения обеспечивают высокую равномерность распределения температур и содержания кислорода на выходе камеры сгорания и, соответственно, расход газовой смеси, ее температуру и содержание кислорода на входе испытываемого двигателя в широком диапазоне.

1. Способ получения высокотемпературной газовой среды с заданным содержанием кислорода, включающий подачу горючего и газообразного или жидкого окислителя, например кислорода или воздуха, или смеси кислорода с азотом в зону горения камеры сгорания с образованием в ее выходном сечении газообразной среды с равномерным полем температуры и содержанием кислорода, а также подачу кислорода или воздуха, или смеси кислорода с азотом в зону разбавления камеры сгорания в виде кольцевых потоков из струй в нескольких поперечных сечениях, отличающийся тем, что подачу кислорода или воздуха, или их смесей, или смеси кислорода с азотом в каждый кольцевой поток зоны разбавления камеры сгорания осуществляют от автономных источников с одинаковой глубиной внедрения струй в каждом сечении, но разной в разных поперечных сечениях, причем все кольцевые потоки, образованные из струй, вытекающих в разные поперечные сечения, перекрывают в плане поперечное сечение зоны разбавления к выходу камеры сгорания, при этом газообразную среду каждого кольцевого потока зоны разбавления смешивают в одинаковой пропорции с газообразной средой соответствующего кольцевого потока, истекающего из зоны горения камеры сгорания.

2. Устройство для получения высокотемпературной газовой среды с заданным содержанием кислорода, содержащее форсуночную головку, соединенную с камерой сгорания, выполненной из внутренней и наружной цилиндрических оболочек, участок разбавления продуктов сгорания, который выполнен в виде нескольких рядов сквозных радиальных отверстий, выполненных равномерно по окружности во внутренней и внешней оболочках участка разбавления, при этом на наружной поверхности внутренней оболочки участка разбавления выполнены продольные каналы охлаждения, а на внешней оболочке напротив сквозных радиальных отверстий - кольцевые коллекторы, полости которых сообщены с полостью камеры сгорания через ряды сквозных радиальных отверстий, отличающееся тем, что каждый кольцевой коллектор соединен с автономными источниками подачи кислорода или воздуха, или их смесей, или смеси кислорода с азотом, при этом на наружной поверхности внешней оболочки камеры сгорания в каждом коллекторе выполнен кольцевой выступ, например, треугольного сечения, в котором выполнены под острым углом к оси камеры сгорания в направлении ее выхода сквозные радиальные отверстия, в которых герметично установлены втулки, соединенные с отверстиями в соответствующих рядах внутренней оболочки, сообщающие полость каждого коллектора с полостью камеры сгорания, при этом отверстия в оболочках соседних рядов смещены в окружном направлении на одинаковый шаг, причем вокруг втулок на наружной поверхности внутренней оболочки выполнены кольцевые каналы, соединенные с продольными каналами охлаждения.

3. Устройство по п.2, отличающееся тем, что втулки снабжены кольцевыми буртами, примыкающими к поверхности кольцевых выступов.

4. Устройство по п.2, отличающееся тем, что во втулках части или всех рядов отверстий участка разбавления установлены герметично патрубки, выступающие в полость камеры сгорания на одинаковую для каждого ряда глубина, но разную для всех рядов.

5. Устройство по п.4, отличающееся тем, что концы патрубков, выступающих внутрь камеры сгорания, отогнуты в направлении выхода камеры сгорания.

6. Устройство по п.2, отличающееся тем, что участок разбавления поступающих из камеры сгорания продуктов сгорания выполнен в виде отдельного блока.