Матрица пластинчатого теплообменника

Иллюстрации

Показать всеИзобретение относится к теплотехнике и может быть использовано в любых отраслях техники для нагрева или охлаждения жидких или газообразных сред, а также в качестве испарителей и конденсаторов. Матрица пластинчатого теплообменника состоит из набора пластин с гофрами, расположенными под острым или тупым углом к любой из сторон пластин и образующих теплообменную поверхность. Теплообменная поверхность занимает всю пластину, фронтальные поверхности входа и выхода теплоносителей расположены по периферии пластины. При наложении пластин друг на друга образуются перекрещивающиеся каналы для греющего и нагреваемого теплоносителя. Каналы герметично закрыты по периметру пластин, кроме каналов соответствующего теплоносителя на участках входа и выхода. Участки входа и выхода одного теплоносителя находятся на противоположных сторонах пластин, а другого теплоносителя -симметрично на двух других сторонах при удалении участков входа от участков выхода на длину пластины без отбортовок. Каналы для греющего и нагреваемого теплоносителя по периметру пластин закрыты герметично соединенными между собой отбортовками наружных кромок и дополнительными П-образными отбортовками. Изобретение позволяет повысить эффективность теплообменника, уменьшить массу и упростить технологию изготовления. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к теплотехнике и может быть использовано в любых отраслях техники для нагрева или охлаждения жидких или газообразных сред, а также в качестве испарителей и конденсаторов.

Существуют противоточные пластинчатые теплообменники, содержащие корпус и пакет гофрированных теплопередающих пластин, стянутых с помощью стяжных элементов [Барановский Н.В., Коваленко Л.М., Ястребенецкий А.Р. Пластинчатые и спиральные теплообменники. М.: Машиностроение, 1973]. Теплообменный элемент таких теплообменников состоит из отдельных пластин, которые уплотняются прокладками. Пластины в форме прямоугольника имеют четыре отверстия для подвода и отвода теплоносителей. Эти теплообменники имеют ограниченную размерами пластины площадь фронта и применяются для жидких сред с невысокими параметрами сред (Р<=25 бар, Т<=140°C).

Существуют аналогичные теплообменники без прокладок, в которых пластины соединены пайкой или сваркой [Проспекты фирм "Альфа Ловаль", "SWEP"]. Они позволяют повысить параметры сред, но размеры отверстий и их расположение по углам пластины ограничивают пропускную способность и, следовательно, мощность теплообменника.

Существует также теплообменник [Патент РФ №2100733], в котором теплоносители подаются в пакет гофрированных теплопередающих пластин различными способами. Один теплоноситель подается в пакет через отверстия в пластинах, а второй теплоноситель подается в корпус с размещенным в нем пакетом, а из корпуса - непосредственно в пакет. Такое решение позволяет значительно увеличить расход второго теплоносителя или использовать среду с меньшей плотностью (например, воздух).

Недостаток такого теплообменника состоит в ограниченном расходе теплоносителя через отверстия в пластинах и наличие дополнительного элемента - корпуса, увеличивающего габариты и массу всего теплообменника. Рациональная область их применения - газожидкостные теплообменники.

Наиболее близким к предлагаемому изобретению и принятым за прототип является теплообменник, в котором матрица состоит из теплообменных элементов, образованных пластинами с гофрированными участками, и отверстий коллекторов, соединенных поочередно отбортовками пластин и коллекторов. [Патент РФ №2289074]. В нем течение нагреваемого теплоносителя осуществляется из раздающего коллектора в матрицу и затем в сборный коллектор по всей ширине пластин и коллекторов. Греющий теплоноситель движется перпендикулярно нагреваемому теплоносителю. Реализуется одноходовая перекрестно-точная схема.

Недостаток теплообменника: его применение ограничено невысокой степенью регенерации теплоты (<=0,6) из-за невысокой эффективности перекрестно-точной схемы.

Задачей, которую решает предложенное устройство, является повышение эффективности теплообменника и упрощение технологии изготовления при сборке и сварке матрицы.

Технический результат, который обеспечивает решение поставленной задачи, является применение противоточной схемы, расположение коллекторов по периферии пластины и увеличение площади теплопередающей поверхности или уменьшение размера заготовки

Технический результат обеспечивается тем, что теплообменная поверхность занимает пластину, фронтальные поверхности входа и выхода теплоносителей расположены на периферии пластины, образующиеся при наложении пластин друг на друга перекрещивающиеся каналы греющего и нагреваемого теплоносителя герметично закрыты по периметру пластин, кроме каналов соответствующего теплоносителя на участках входа и выхода, причем участки входа и выхода одного теплоносителя находятся на противоположных сторонах пластин, а другого теплоносителя - симметрично на двух других сторонах при расстоянии участков входа от участков выхода на длину пластины без отбортовок.

Технический результат обеспечивается и тем, что каналы теплоносителей закрыты по периметру пластин соединенными между собой соответственно отбортовками наружных кромок и дополнительными П-образными отбортовками.

Технический результат обеспечивается и тем, что каналы для греющего и нагреваемого теплоносителя герметично закрыты по периметру пластин удлиненными наружными кромками, отогнутыми внахлестку на кромки соседних пластин и перекрывающими одновременно оба канала и сваренными (паяными) между собой.

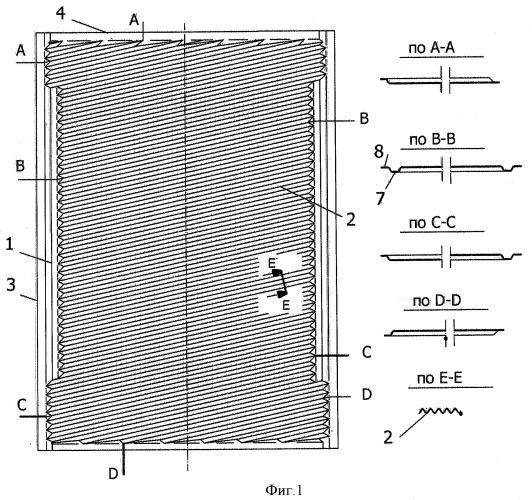

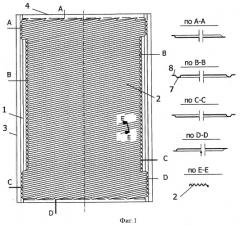

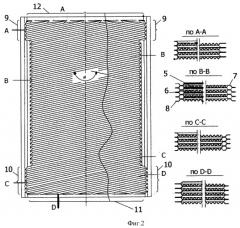

На фиг.1 показан вид спереди на пластину; на фиг.2 - матрица с отбортовками наружных кромок и дополнительными П-образными отбортовками; на фиг.3 - матрица с удлиненными наружными кромками.

Матрица пластинчатого теплообменника состоит из набора пластин 1 с гофрами 2 (фиг.1), расположенными под углом, отличным от нуля или девяноста градусов к сторонам 3, 4 пластины 1. Гофры соседних пластин 1 (фиг.2, 3) образуют теплообменные каналы 5, 6 для прохода теплоносителей. Для предотвращения утечек теплоносителей через боковые поверхности стороны 3 теплообменные каналы 5 закрыты дополнительными П-образными отбортовками 7, а теплообменные каналы 6 - отбортовками 8 внешних кромок сторон 3. На участках входа 9 и выхода 10 одного из теплоносителей (например, теплоносителя большего давления) в каналы 5 дополнительные П-образные отбортовки 7 заменены продолжением теплообменных каналов 5 до отбортовок 8 внешних кромок.

Участки входа 11 и выхода 12 другого теплоносителя (теплоносителя низкого давления) перпендикулярны участкам входа 9 и выхода 10 первого теплоносителя и находятся на стороне 4. Плоскости сторон 4 отстоят от плоскостей сторон 3 на высоту гофра 2. Теплообменные каналы 5, выходящие на сторону 4, герметично закрыты по кромкам стороны 4 пластины 1 (например, сваркой кромок между собой). Теплообменные каналы 6 остаются открытыми для входа и выхода теплоносителя низкого давления.

При сборке матрицы две пластины 1 с перекрещивающимся расположением гофр свариваются по П-образным отбортовкам и кромкам сторон 4 в единую пару. Пары пластин 1 собираются в пакет и пара сваривается с соседней парой по отбортовкам 8 стороны 3.

Процесс пайки матрицы осуществляется за одну операцию.

Изготовить матрицу сваркой последовательным наращиванием количества пластин можно при использовании удлиненных отбортовок 13 (фиг.3). Две пластины свариваются отбортовками 13, отбортовки отгибаются с перекрытием отбортовок соседних пар пластин и привариваются к ним. На участках входа и выхода теплоносителей используются укороченные отбортовки без отгиба.

Матрица работает следующим образом.

Один из теплоносителей (например, большей плотности) поступает из двух коллекторных систем (не показаны) на два входа 9 матрицы (фиг.2) и по каналам 6 распределяется по поверхности матрицы. Каналы 6 по периметру матрицы герметично закрыты дополнительными П-образными отбортовками или удлиненными отбортовками, кроме каналов, выходящих на вход 9 и на выход 10. Под действием градиента давления теплоноситель течет к выходу 10 из матрицы, воспринимая (или передавая) теплоту другого теплоносителя. Для обеспечения равномерного поля скоростей отношение длины канала к его ширине должно быть при одностороннем подводе более 3, а при подводе теплоносителя с двух сторон - более 1,5.

Другой теплоноситель поступает на вход 11 матрицы и по каналам 5 проходит к выходу 12. Для предотвращения утечек через боковые поверхности отбортовки 8 наружных кромок герметично соединены между собой.

1. Матрица пластинчатого теплообменника, состоящая из набора пластин с гофрами, расположенными под острым или тупым углом к любой из сторон пластин и образующих теплообменную поверхность, отличающаяся тем, что теплообменная поверхность занимает всю пластину, фронтальные поверхности входа и выхода теплоносителей расположены по периферии пластины; образующиеся при наложении пластин друг на друга перекрещивающиеся каналы греющего и нагреваемого теплоносителя герметично закрыты по периметру пластин, кроме каналов соответствующего теплоносителя на участках входа и выхода, причем участки входа и выхода одного теплоносителя находятся на противоположных сторонах пластин, а другого теплоносителя - симметрично на двух других сторонах при удалении участков входа от участков выхода на длину пластины без отбортовок.

2. Матрица пластинчатого теплообменника по п.1, отличающаяся тем, что каналы для греющего и нагреваемого теплоносителя по периметру пластин закрыты герметично соединенными между собой отбортовками наружных кромок и дополнительными П-образными отбортовками.

3. Матрица пластинчатого теплообменника по п.1, отличающаяся тем, что каналы для греющего и нагреваемого теплоносителя герметично закрыты по периметру пластин удлиненными наружными кромками, отогнутыми внахлестку на кромки соседних пластин перекрывающими одновременно оба канала и сваренными (паяными) между собой.