Способ определения коррозионного износа материалов

Иллюстрации

Показать всеИзобретение относится к области испытаний материалов. Способ включает операции воздействия на образцы коррозионной средой, проведения в течение необходимого времени испытаний образцов. Затем в указанном способе осуществляют измерение параметров образцов до и после испытаний и оценку степени коррозионного износа. Причем подготавливают исследуемый образец, например, в виде фрагмента тонкостенной конструкции. Затем образец закрепляют внутри испытательной емкости, заливают в емкость агрессивную жидкую среду. Далее создают в агрессивной среде жидкостно-пузырьковый поток, направленный или параллельно, или перпендикулярно, или наклонно под заданным углом к поверхности образца в зависимости от условий испытаний. При исследовании только одностороннего воздействия жидкостно-пузырьковой среды нерабочую сторону образца покрывают антикоррозионным покрытием или пленкой. Выдерживают образец в заданном режиме испытания, который включает в себя заданную скорость потока жидкостно-пузырьковой среды, заданную температуру среды, заданный интервал времени и объемное соотношение пузырьков и жидкости.

Техническим результатом изобретения является повышение точности измерений, получение возможности определения изменения характеристик образцов при воздействии жидкостно-пузырьковой среды, а также упрощение методики. 7 з.п. ф-лы, 2 табл., 8 ил.

Реферат

Изобретение относится к области испытаний материалов, в частности к определению коррозионного износа материалов в жидкостно-пузырьковой среде, например элементов конструкций и мембран на металлической основе.

Известны способы ускоренных коррозионных испытаний материалов, заключающиеся в том, что испытываемый образец помещают в нагретый до определенной температуры трехпроцентный раствор хлористого натрия и подвергают действию циклически растягивающей нагрузки, причем нагружение производят с постоянной скоростью, равной 1-1,5 кгс/мин, выдержкой при максимальной нагрузке 50-100 мин, при минимальной - 40-80 мин и с разницей между величинами максимальной и минимальной нагрузки, равной 10-15 кгс/мм2 (аналог) [авторское свидетельство СССР №597948 по М.Кл. - G01N 17/00, опубл. 15.03.78 г.].

Недостатком таких способов является испытание образца на коррозию только при одноосном растяжении, что не охватывает все особенности поведения испытываемого образца в реальных эксплуатационных условиях.

Известны способы испытания образцов металлических мембран под напряжением, включающие операции воздействия растягивающей нагрузкой и коррозионной средой на образец испытуемого материала, при этом фиксируют исследуемый образец металлической мембраны на фланце нагрузочного резервуара, создают одностороннее давление рабочей средой на исследуемый образец, а на другую поверхность образца воздействуют коррозионной средой, замеряют через определенные интервалы времени необходимые параметры, такие как высоту подъема образовавшегося купола и толщину образца в центре образца, по результатам замеров вычисляют модуль упругости для заданного интервала времени для каждого образца и степень коррозии, на основе вычисленных величин составляют заключение о степени коррозионного износа материала исследуемого образца (аналог) [патент РФ №2296976 по М.Кл. - G01N 17/00, опубл. 10.11.2005 г.].

Однако подобные способы не предусматривают определение показателей коррозионного износа в жидкостно-пузырьковой среде.

Известен также способ определения процесса коррозии образцов из конструкционных сплавов в потоке теплоносителя, включающий размещение образцов внутри стакана, выполненного из керамики и ориентированного вертикально, заполнение стакана теплоносителем, нагрев теплоносителя, проведение необходимого по времени ресурса испытаний образцов, взвешивание образцов до и после испытаний, при этом в стакан помещают образцы в виде колец, по меньшей мере, над образцами и под ними поддерживают равенство требуемой температуры теплоносителя, на участке между боковой поверхностью образцов и стенкой стакана обеспечивают осесимметричный горизонтальный перепад температуры теплоносителя, после нагрева теплоносителя образцы вращают в нем относительно продольной оси стакана с угловой скоростью вращения образцов, рассчитанной по заданной формуле. Температуру теплоносителя, взаимодействующего с образцами, контролируют термопарами, концентрацию кислорода в теплоносителе при температуре испытаний образцов контролируют твердоэлектролитным датчиком, толщину образцов измеряют до и после испытаний и определяют распределение компонентов от поверхности в глубину образца методом микрорентгеноспектрального анализа (прототип) [патент РФ №2260788 по М.Кл. - G01N 17/00, опубл. 20.09.2005 г.].

Более близких аналогов, предусматривающих определение показателей коррозионного износа непосредственно в жидкостно-пузырьковой среде, не найдено.

Известный способ обладает следующими недостатками:

а) не предусматривает определение показателей коррозионного износа в жидкостно-пузырьковой среде;

б) не позволяет определять изменение механических характеристик образцов после испытаний;

в) имеет сложную схему реализации различных режимов воздействия рабочего потока на образец;

г) требует сложного экспериментального оборудования, а также аппаратуры для микрорентгеноспектрального анализа;

д) предусматривает расположение направляющих элементов для образцов только вертикально;

е) имеет низкую точность определения характеристик образца при воздействии жидкостно-пузырьковой среды.

Целью (задачами) настоящего изобретения является получение возможности определения изменения характеристик образцов при воздействии жидкостно-пузырьковой среды, упрощение методики и технологии испытаний, повышение точности измерения степени коррозионного износа.

Указанная цель достигается тем, что в способе определения коррозионного износа материалов, включающем операции воздействия на образцы коррозионной средой, проведения в течение необходимого времени испытаний образцов, измерения параметров образцов до и после испытаний и оценки степени коррозионного износа, подготавливают исследуемый образец, в частном случае, в виде фрагмента тонкостенной конструкции, например металлической пластины, образец закрепляют внутри испытательной емкости, заливают в емкость агрессивную жидкую среду, создают в агрессивной среде жидкостно-пузырьковый поток, направленный или параллельно, или перпендикулярно, или наклонно под заданным углом к поверхности образца в зависимости от условий испытаний. При необходимости исследования только одностороннего воздействия жидкостно-пузырьковой среды нерабочую сторону образца покрывают или антикоррозионным покрытием, или пленкой. Выдерживают образец в заданном режиме испытания, который включает в себя заданную скорость потока жидкостно-пузырьковой среды, заданную температуру среды, заданный интервал времени и объемное соотношение пузырьков и жидкости. Объемное соотношение пузырьков и жидкости задают в пределах от 1 до 36%. При формировании жидкостно-пузырькового потока путем использования гребных винтов объемное соотношение задают в пределах от 12 до 24%. Скорость жидкостно-пузырькового потока задают в пределах от 0,01 м/с до 10 м/с. После испытаний вынимают образец из испытательной емкости, очищают поверхности образца и определяют характеристики материала образца после коррозионного износа. В частном случае, замеряют толщину образца, фиксируют исследуемый образец на фланце нагрузочного резервуара, создают одностороннее давление на образец, замеряют необходимые параметры, в частности высоту подъема образовавшегося купола. Используя результаты замеров, вычисляют модуль упругости образца по формулам, полученным из нелинейной теории оболочек. При необходимости строят график зависимости высоты подъема купола по времени, определяют степень изменения механических характеристик материала исследуемого образца. Одновременно проводят испытание контрольной партии образцов в той же жидкостной среде, не подвергая их воздействию потока жидкостно-пузырьковой среды, и производят сравнение характеристик испытанных образцов с характеристиками контрольной партии образцов.

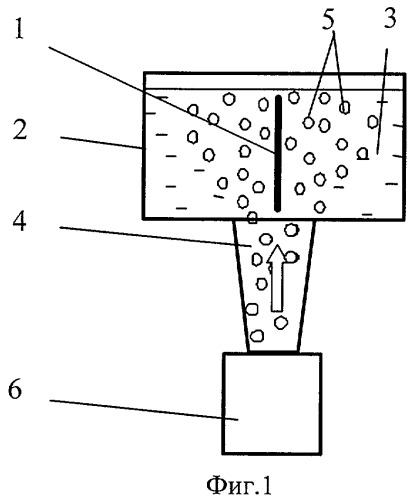

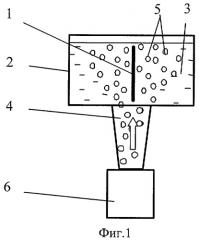

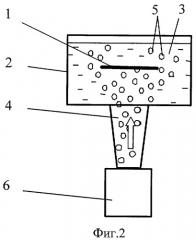

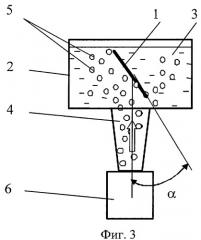

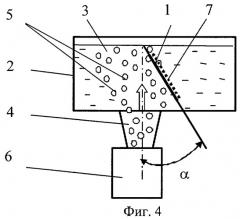

На фиг.1 представлена общая схема осуществления способа с движением жидкостно-пузырьковой среды параллельно поверхностям образца; на фиг.2 - то же, с движением жидкостно-пузырьковой среды перпендикулярно поверхности образца; на фиг.3 - схема воздействия жидкостно-пузырьковой среды на образец под заданным углом α; на фиг.4 изображена схема осуществления способа с воздействием жидкостно-пузырьковой среды только на одну рабочую поверхность образца; на фиг.5 показана схема осуществления способа с горизонтальной организацией подачи жидкостно-пузырькового потока; на фиг.6 показана фотография общего вида установки, на котором реально осуществляется способ; на фиг.7 представлена диаграмма воздействия жидкостно-пузырьковой среды на образец в процессе эксперимента (представлен начальный отрезок диаграммы: t - время, N - скорость вращения винта); на фиг.8 показаны графики зависимости прогиба вершины купола образцов от одностороннего давления (внутри вспомогательной испытательной установки).

Способ осуществляется в следующей последовательности.

Подготавливают исследуемый образец 1, в том числе вырезают из массива фрагмент исследуемого материала, при необходимости очищают его от посторонних загрязнений и обезжиривают. Образец может быть подготовлен также в виде фрагмента тонкостенной конструкции и приведенные поясняющие фигуры приведены именно для этого случая. В качестве фрагмента тонкостенной конструкции в частном случае берут исследуемую металлическую пластину. Образец 1 закрепляют внутри испытательной емкости 2. Рекомендуется, чтобы стенки испытательной емкости 2 были выполнены из антикоррозионного материала или имели антикоррозионное покрытие. Заливают в емкость 2 агрессивную (коррозионную) жидкость 3 с тем, чтобы образец полностью находился в агрессивной среде. Создают в агрессивной среде жидкостно-пузырьковой поток (на фигурах направление жидкостно-пузырькового потока показано стрелкой), и таким образом воздействуют на образец 1 жидкостно-пузырьковым потоком.

Жидкостно-пузырьковый поток можно создавать различными средствами. В частности, к испытательной емкости 2 через патрубок 4 подают пузырьки 5 из источника газа 6, например, пропуская газ через перфорированную диафрагму (на фигурах не показана). При этом образуется жидкостно-пузырьковый поток с высокой концентрацией пузырьков.

Состав газа выбирают в зависимости от поставленной задачи, например, для ускорения коррозионного износа могут быть выбраны более агрессивные газы. Жидкостно-пузырьковый поток можно создавать также путем использования вращения гребных винтов.

Пузырьковый поток направляют под необходимым углом α к поверхности образца 1. Угол α выбирается в зависимости от поставленной задачи с учетом направления набегающего на поверхность образца 1 жидкостно-пузырькового потока. На рабочую поверхность образца 1 подают жидкостно-пузырьковый поток или параллельно (α=0), или перпендикулярно (α=π/2), или наклонно под заданным углом к плоскости образца в зависимости от условий испытаний.

Выдерживают образец в заданном режиме испытания. Режим испытания назначают в зависимости от поставленной задачи, а именно назначают скорость движения потока жидкостно-пузырьковой среды, задают температуру среды и интервал времени испытания, назначают объемное соотношение (газонасыщение) пузырьков и жидкости. Этими параметрами можно варьировать и, таким образом, выбирать различные режимы испытаний. Скорость потока устанавливают или постоянным в течение всего времени испытания, или с циклическим режимом воздействия при постоянных параметрах в каждом цикле. Скорость потока, в основном, зависит от способа формирования жидкостно-пузырьковой среды, состава газа и характеристик жидкости среды и от размеров пузырьков.

Например, при подаче пузырьков с нижней области испытуемой емкости по вертикали (естественный путь подачи пузырьков) скорость движения жидкостно-пузырькового потока приблизительно равна скорости подъема пузырьков по вертикали. Известно, что максимальная скорость всплытия пузырьков воздуха в дистиллированной воде составляет порядка 0,26 м/с, а в других жидкостях она заведомо ниже. С увеличением размеров пузырьков форма их меняется. Скорость всплытия при этом возрастает медленнее, поскольку происходит дробление пузырьков на более мелкие пузырьки, которые всплывают с несколько меньшей скоростью.

При принудительной подаче жидкости с пузырьками скорость жидкостно-пузырькового потока может существенно вырасти до 10 м/с. Таким образом, исследователь может оперировать скоростями жидкостно-пузырькового потока в пределах от 0,01 м/с до 10 м/с.

Разброс линейных размеров пузырьков составляет от доли микрометра до десятков миллиметров. Однако рациональные линейные размеры пузырьков, когда они устойчиво существуют, составляют от 100 мкм до 1000 мкм.

Температуру среды выдерживают равной комнатной (20°С), однако следует иметь в виду, что пределы изменения температуры ограничены температурой замерзания агрессивной среды и температурой ее кипения (для разных коррозионных сред эти пределы имеют разные значения, которые даются в справочниках). Если появляется необходимость испытания образцов при конкретно заданных температурах, то исследователь сам задает эти температуры, например 40°С, 50°С, 60°С и так далее.

Время выдержки образца под воздействием жидкостно-пузырькового потока зависит от материала образца, от агрессивности среды и от скорости потока. Например, для образца из листовой стали Ст3, находящейся в морской воде, при формовании жидкостно-пузырькового потока путем использования вращения гребных винтов, время выдержки может устанавливаться в пределах от 0,5 до 3 месяцев.

Объемное соотношение пузырьков 5 и жидкости 3 задают в процентах, начиная с 1%, и максимальные значения коэффициента газонасыщения могут достигать 20-36%. Например, при формировании жидкостно-пузырькового потока путем использования гребных винтов объемное соотношение (коэффициент газонасыщения) составляет от 12 до 24%.

После испытаний снимают образец 1 из емкости 2, очищают поверхности образца и определяют степень коррозионного износа.

Степень коррозионного износа может определяться различными методами.

Если исследуемый образец представляет собой массивный трехмерный элемент, то при обработке результатов используются соотношения теории упругости.

Если исследуемый образец представляет собой стержень или балку, то при обработке результатов используются соотношения сопротивления материалов, в частности теория изгиба балки.

Если исследуемый образец представляет собой фрагмент тонкостенной конструкций, то при обработке результатов используются соотношения теории оболочек. В частности, для определения степени коррозионного износа элемента тонкостенной конструкции замеряют толщину образца, проводят дополнительное испытание образца на специальном испытательном стенде, где образец фиксируют на фланце нагрузочного резервуара, создают одностороннее давление на образец, замеряют необходимые параметры образовавшегося купола, в частности высоту его подъема.

Используя результаты замеров, вычисляют модуль упругости образца по формулам, полученным из нелинейной теории оболочек. Для наглядности и облегчения анализа строят графики зависимости высоты подъема купола по времени, определяют степень изменения механических характеристик материала исследуемого образца.

При необходимости одновременно проводят испытание контрольной партии образцов в той же жидкостной среде, не подвергая их воздействию потока пузырьков, и производят сравнение характеристик испытанных образцов с характеристиками контрольной партии образцов по той же методике.

Если требуется исследование только одностороннего воздействия жидкостно-пузырьковой среды, то нерабочую сторону образца покрывают или антикоррозионным покрытием, или пленкой 7. При этом жидкостно-пузырьковым потоком воздействуют на рабочую сторону образца 1.

Пример: Было проведено определение коррозионного износа металлических образцов из листовой стали Ст3, подверженных воздействию жидкостно-пузырькового потока (фиг.6). Толщина испытуемых образцов в начале эксперимента равнялась h=0,6 мм. В качестве агрессивной среды использовалась соленая вода с концентраций 200 мг соли на 100 литров воды. Верхние кромки образцов находились не менее на 10-15 мм ниже уровня жидкости для обеспечения однородности воздействующей коррозионной среды. Образцы, установленные вертикально, выдерживались в агрессивной среде при температуре 20±3°С по циклическому режиму воздействия при постоянных параметрах в каждом цикле, диаграмма которого приведена на фиг.7.

Жидкостно-пузырьковая среда формировалась путем вращения гребных винтов диаметром 0,06 м посредством электродвигателя. Скорость вращения винтов составляла N=1400 об/мин. При этом объемное соотношение пузырьков и жидкости (газонасыщение) составило 20±5%. Жидкостно-пузырьковый поток направляли под углом α=30° к поверхности испытуемых образцов.

Кроме того, в эту же среду были помещены контрольные образцы, которые не подвергались воздействию жидкостно-пузырькового потока.

Общее время испытания составило 25 дней. Далее образцы, выдержанные в перемешиваемой агрессивной среде, были подвергнуты испытанию на специальном испытательном стенде, в соответствии с положениями экспериментально-теоретического метода, опирающегося на экспериментальные данные и соотношения нелинейной теории оболочек.

Экспериментальные данные изменения прогиба от давления представлены в таблице 1.

| Таблица 1. | ||

| Изменение прогиба образца от давления | ||

| Одностороннее давление p, МПа | Прогиб образца купола Н, мм | |

| Образцы, подверженные воздействию жидкостно-пузырькового потока | Контрольные образцы | |

| 0,02 | 0,48 | 0,45 |

| 0,04 | 0,61 | 0,51 |

| 0,06 | 0,72 | 0,56 |

| 0,08 | 0,82 | 0,62 |

| 0,10 | 0,92 | 0,67 |

| 0,12 | 1,05 | 0,74 |

| 0,16 | 1,29 | 0,87 |

| 0,20 | 1,49 | 0,99 |

| 0,24 | 1,77 | 1,19 |

| 0,28 | 2,00 | 1,38 |

| 0,32 | 2,25 | 1.54 |

| 0,38 | 2,66 | 1,89 |

| 0,44 | 3,08 | 2,09 |

| 0,50 | 3,52 | 2,52 |

| 0,56 | 4,03 | 2,91 |

| 0,66 | 4,81 | 3,52 |

График изменения прогиба от давления представлен на фиг.8. Используя соотношения, полученные из нелинейной теории оболочек, вычислены приведенные модули упругости образцов, подверженных воздействию жидкостно-пузырькового потока и не подверженных воздействию потока (табл.2).

| Таблица 2. | |

| Вычисленные значения приведенных модулей упругости Е | |

| Воздействие жидкостно-пузырькового потока | Значение Е, МПа |

| Да | 172127 |

| Нет (контрольная партия) | 189051 |

По результатам проведенных исследований можно сделать следующие выводы. В зависимости от режима воздействия жидкостно-пузырькового потока наблюдается различный износ образцов. С увеличением скорости и коэффициента газонасыщения набегающего потока коррозионный износ образцов увеличивается, о чем свидетельствует снижение величины модуля упругости Е. То есть для образцов, подверженных наиболее интенсивному воздействию потока агрессивной жидкости, насыщенного воздушными пузырьками, наблюдается более значительное уменьшение значения приведенного модуля упругости. Это свидетельствует об интенсивной коррозии образца, подверженного воздействию жидкостно-пузырькового потока в данном примере.

Предложенный способ позволяет определять показатели коррозионного износа в жидкостно-пузырьковой среде, поскольку близких аналогов, предусматривающих определение показателей коррозионного износа непосредственно в жидкостно-пузырьковой среде, не найдено. Способ позволяет определять изменение механических характеристик образцов после испытаний, имеет относительно простую и естественную схему реализации различных режимов воздействия рабочего потока на образец. Поскольку на стадии определения характеристик образцов используется экспериментально-теоретический подход, повышается точность получаемых результатов.

1. Способ определения коррозионного износа материалов, включающий операции воздействия на образцы коррозионной средой, проведения испытаний образцов, измерения параметров образцов до и после испытаний и оценки коррозионного износа, отличающийся тем, что подготавливают исследуемый образец, образец закрепляют внутри испытательной емкости с агрессивной жидкой средой, создают в агрессивной среде жидкостно-пузырьковый поток, направленный под заданным углом к поверхности образца, выдерживают образец в заданном режиме испытания, после испытаний вынимают образец из испытательной емкости, очищают поверхности образца и определяют характеристики образца после коррозионного износа.

2. Способ по п.1, отличающийся тем, что образец подготавливают в виде фрагмента тонкостенной конструкции.

3. Способ по п.1, отличающийся тем, что образец подготавливают в виде фрагмента металлической пластины.

4. Способ по п.1, отличающийся тем, что жидкостно-пузырьковый поток направляют или параллельно, или перпендикулярно к поверхности образца.

5. Способ по п.1, отличающийся тем, что при необходимости исследования только одностороннего воздействия жидкостно-пузырьковой среды нерабочую сторону образца покрывают или антикоррозионным покрытием, или пленкой.

6. Способ по п.1, отличающийся тем, что объемное соотношение пузырьков и жидкости задают в пределах от 1 до 36%.

7. Способ или по п.1 или 6, отличающийся тем, что при формировании жидкостно-пузырькового потока путем использования гребных винтов объемное соотношение задают в пределах от 12 до 24%.

8. Способ по п.1, отличающийся тем, что скорость жидкостно-пузырькового потока задают в пределах от 0,01 до 10 м/с.