Дифференциальный сенсорный датчик для газоанализатора

Иллюстрации

Показать всеИзобретение относится к полупроводниковым чувствительным элементам датчиков газоанализаторов, предназначенных для определения содержания газообразных отравляющих веществ и различных примесей в воздухе. Дифференциальный сенсорный датчик, включает измерительное и опорное плечи, выполненные в виде диэлектрической подложки, на одной стороне которой нанесен ленточный нагреватель с контактами для подключения к источнику питания, а на другой - газочувствительный элемент с контактными выводами для соединения с измерительным блоком. Газочувствительный элемент в измерительном и опорном плечах выполнен из одного и того же полупроводникового материала, причем показатель R отношения концентрации акцепторных центров со значением показателя константы кислотности рКа=3,3 к концентрации центров со значением показателя константы кислотности в диапазоне рКа 6,4-6,8 в материале измерительного плеча отличается не менее чем в 10-15 раз от аналогичного показателя R в материале опорного плеча. Изобретение обеспечивает повышение чувствительности датчика к различным газам, повышение достоверности получаемых данных, упрощение конструкции и повышение технологичности изготовления датчика. 8 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области аналитического приборостроения, а именно к полупроводниковым чувствительным элементам датчиков газоанализаторов, предназначенных для определения содержания газообразных отравляющих веществ и различных примесей в воздухе, в частности окиси углерода, сероводорода, метана и других.

Как известно, одним из недостатков таких чувствительных элементов (сенсоров) является дрейф базового уровня сигнала, зависящий, например, от времени работы, температуры, относительной влажности. Для устранения этого недостатка целесообразно использовать дифференциальную схему измерений.

Известны датчики с сенсорами дифференциального типа, выпускаемые отечественной промышленностью, например, НПО «Авангард», Санкт-Петербург (см. Каталог изделий по ссылке в Интернете http://www.avangard-gas.ru), в которых измерение концентрации газа производится по различию в адсорбционной каталитической активности полупроводника в опорном и измерительном плечах дифференциальной схемы сенсора. Однако использование каталитических процессов, которые фиксирует сенсор, существенно снижает срок службы датчиков из-за весьма большой склонности катализаторов к «отравлению» газовыми примесями окружающего воздуха и, тем самым, к частичной потере каталитической активности.

Известен сенсорный датчик газа, в котором разностный сигнал (скачок напряжения) возникает при адсорбции газа на чувствительных слоях сенсора, имеющего в измерительном и опорном плечах полупроводники с разными типами проводимости - p или n (см. заявку Японии №2006133007, МПК G01N 27/12; G01N 27/04, опубл. 25.05.2006). Это устройство, вмонтированное в газоанализатор, работающий по методу газового потока, хорошо фиксирует изменение полярности скачка напряжения на p-n переходе.

Однако применение в схеме сенсора различных материалов (n- и p-полупроводников) может привести к различию в реакции на возможные случайные факторы, такие как газовые примеси, изменение влажности и температуры окружающей среды и т.п.), что приводит к дрейфу нулевого уровня, о котором упоминалось выше, и не позволяет прибору работать в режиме измерения уровня концентрации газа, то есть прибор сможет выполнять только функции газосигнализатора. Кроме того, принудительный приток газа, используемый в приборе, ограничивает его использование для портативных и переносных газоанализаторов, использующих естественную диффузию анализируемого газа.

Решить указанную выше проблему можно, изменив чувствительность (сорбционную активность) одного и того же сенсорного материала, повысив ее в измерительном плече дифференциальной схемы и понизив в опорном.

Повысить чувствительность сенсора можно, например, за счет увеличения удельной поверхности газочувствительной пленки, как это сделано в датчике для определения концентрации газов по патенту РФ на изобретение №2096774, МПК G01N 27/12, опубл. 20.11.1997 г., в котором вся поверхность газочувствительного элемента выполнена в виде слоя чередующихся микронеровностей, имеющего пилообразный профиль, полученный путем ионного или плазменного травления. Такое решение дает возможность повысить отклик на детектируемые газы, но усложняет и удорожает технологию изготовления датчика.

Увеличения удельной поверхности чувствительного элемента авторы работы (Hae-Ryong Kim, Kwon-Il Choi, Jong-Heun Lee, Sheikh A. Akbar «Highly sensitive and ultra-fast responding gas sensors using self-assembled hierarchical SnO2 spheres», «Sensors and Actuators B: Chemical» v.136, 2009, p.138-143) добиваются путем гидротермального синтеза частиц диоксида олова, при котором на поверхности микросфер SnO2 формируются иглы. Однако по предложенной ими методике формируются частицы с составом, отличным от диоксида олова, в частности Sn3O4, что свидетельствует о наличии оксидов, в которых олово находится в более низкой степени окисления. При использовании материала в качестве газочувствительной пленки применяется его нагрев, а в таких условиях Sn+2, например, окисляется кислородом воздуха, переходя в высшее валентное состояние Sn+4, при этом сенсорные свойства частиц изменяются в худшую сторону.

Чувствительность сенсора может быть также увеличена путем модификации поверхности чувствительного слоя.

Известен способ модификации поверхности чувствительного элемента газового датчика путем нанесения на его поверхность катализаторов, например, по патенту РФ №2343470, МПК G01N 27/12, опубл. 10.01.2009 г. В указанном чувствительном элементе металлооксидная газочувствительная пленка включает диоксид рутения, оксид железа и оксид меди в определенном соотношении компонентов. Данная композиция пленки позволяет обеспечить высокую степень чувствительности и селективности датчика, однако, в общем случае, катализаторы существенно изменяют природу сенсорного материала (в частности, его теплофизические свойства), поэтому для дифференциальной схемы измерения этот способ модифицирования неприемлем, т.к. такая схема предполагает идентичность свойств материала в обоих плечах чувствительного элемента, за исключением величины резистивного отклика на регистрируемый газ.

Чувствительность также может быть повышена путем легирования металлооксидного полупроводника.

Известен датчик определения концентрации газов по патенту РФ №2291416, МПК G01N 27/12, опубл. 10.09.2008 г. Этот датчик, который состоит из шероховатой диэлектрической подложки, на одной из сторон которой расположен платиновый нагреватель, а на другой - газочувствительный элемент в виде пленки толщиной 100 нм на основе диоксида олова, легированного индием и сурьмой в равных долях, изготавливался методом магнетронного напыления (тонкопленочная технология). Обладая лучшей чувствительностью по сравнению с аналогичными тонкопленочными сенсорами, эти пленки, однако, неконкурентоспособны по отношению к пленкам, выполненным по толстопленочной технологии и обладающим пористой структурой, т.е. большей площадью контакта с исследуемыми газами при тех же геометрических размерах сенсорной пленки.

Известны попытки решить эту проблему путем создания многослойных тонкопленочных сенсорных покрытий (см., например, A. Teeramongkonrasmee, М. Sriyudthsak «Methanol and ammonia sensing characteristics of sol-gel derived thin film gas sensor», «Sensors and Actuators B: Chemical», v.66, 2000, p.256-259). Такой прием позволяет увеличить чувствительность сенсорной пленки, но все же она гораздо ниже чем у пленок, сформированных по толстопленочной технологии, т.к. чувствительность материала напрямую зависит от его пористости.

Наиболее близким по технической сущности к заявленному является сенсорный датчик газа по заявке Японии №2006133007, упомянутой выше, в котором применена дифференциальная схема измерений, включающая измерительное и опорное плечи, в которых использованы полупроводники с разными типами проводимости - p или n.

Каждое плечо датчика содержит диэлектрическую керамическую подложку, на одной стороне которой нанесены методом напыления ленточный нагреватель с контактами для подключения к источнику питания, а на другой - газочувствительный элемент с контактными выводами для соединения с измерительным блоком, причем этот элемент в измерительном и опорном плечах выполнен из полупроводников с разными типами проводимости - p или n. Затем оба плеча датчика устанавливаются таким образом, что их сенсорные поверхности оказываются обращенными друг к другу с образованием замкнутого модуля, а исследуемая газообразная среда прокачивается вдоль линии контакта плеч по кольцеобразному каналу.

Как отмечалось выше, использование в этом датчике различных материалов (n- и p-полупроводников) приводит к различной реакции газочувствительных элементов плеч датчика на возможные случайные факторы, такие как изменение влажности и температуры окружающей среды, наличие газовых примесей и т.д., и тем самым - к смещению (дрейфу) нулевого уровня, который существенно влияет на стабильность характеристик датчика в целом и снижает достоверность получаемых результатов.

Изобретение решает задачу создания сенсорного датчика для газоанализаторов, позволяющего повысить достоверность получаемых данных за счет использования дифференциальной схемы измерений и обладающего высокой чувствительностью к различным газам. Кроме того, техническим результатом изобретения является упрощение конструкции и повышение технологичности изготовления датчика.

Технический результат достигается тем, что в дифференциальном сенсорном датчике, включающем измерительное и опорное плечи, содержащие диэлектрическую подложку, на одной стороне которой нанесен ленточный нагреватель с контактами для подключения к источнику питания, а на другой - газочувствительный элемент с контактными выводами для соединения с измерительным блоком, согласно изобретению газочувствительный элемент в измерительном и опорном плечах выполнен в виде газочувствительных пленок из одного и того же полупроводникового материала, причем показатель R отношения концентрации акцепторных центров со значением показателя константы кислотности pКа=3,3 к концентрации центров со значением показателя константы кислотности в диапазоне pKa 6,4-6,8 в материале измерительного плеча отличается не менее чем в 10-15 раз от аналогичного показателя R в материале опорного плеча.

В качестве полупроводникового материала газочувствительных пленок использован оксид олова, легированный сурьмой, при этом концентрация сурьмы в материале газочувствительных пленок составляет от 0,2 до 0,4 мас.% для измерительного плеча и выходящей за пределы этого интервала - для опорного плеча. В частности, концентрация сурьмы в материале газочувствительной пленки для опорного плеча составляет от 0,04 до 0,12 мас.% либо от 0,4 до 0,5 мас.%.

Кроме того, газочувствительные пленки нанесены на диэлектрическую подложку методом толстопленочной технологии, а диэлектрическая подложка изготовлена из термостойкой керамики, например из поликора, и выполнена шероховатой со стороны размещения газочувствительных пленок.

Кроме того, для увеличения удельной поверхности при изготовлении газочувствительных пленок материал каждого плеча сенсорного датчика предварительно обработан высокодисперсным золем, включающим дисперсную фазу того же химического состава, что и материал соответствующей газочувствительной пленки, и беззольно выгорающую дисперсионную среду.

Сущность изобретения состоит в том, что в заявленном датчике целенаправленно изменена сорбционная активность материала сенсора в опорном и измерительном плечах датчика путем изменения соотношения (R) концентраций акцепторных и донорных центров, ответственных за адсорбцию газа.

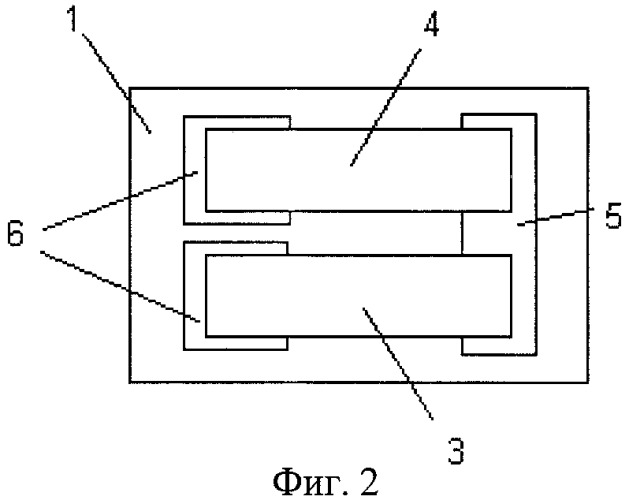

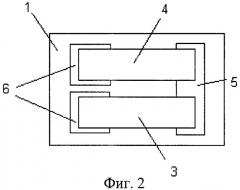

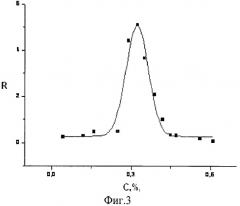

Изобретение поясняется чертежами, где на фиг.1 показан общий вид сенсорного датчика (вид сбоку); на фиг.2 - то же, вид сверху; на фиг.3 - график зависимости изменения сорбционной активности поверхности газочувствительной пленки от концентрации сурьмы.

Сенсорный датчик состоит из диэлектрической, преимущественно керамической, подложки 1, с одной стороны которой нанесен ленточный нагреватель 2 с контактными площадками для подключения к источнику питания (на чертеже не показаны), а с другой стороны подложки 1 методом толстопленочной технологии нанесены на некотором расстоянии друг от друга газочувствительная (сенсорная) пленка 3 опорного плеча и газочувствительная пленка 4 измерительного плеча. Одним концом каждая из пленок 3 и 4 контактирует с общей шиной 5, являющейся их общей точкой в электрической схеме, а другие концы этих пленок соединены с контактными площадками 6.

Толстопленочная технология может быть использована также и при нанесении ленточного нагревателя. Для закрепления нанесенных пленочных материалов датчик (микрочип) сушится и отжигается в печи при температуре 800-850°С.

Диэлектрическая подложка 1 выполнена из термостойкого керамического материала, например из поликора (окись алюминия поликристаллическая), толщиной примерно 0,3 мм. При этом та сторона подложки 1, на которую нанесены газочувствительные пленки 3 и 4, выполнена шероховатой для того, чтобы увеличить ее сцепление с пленкой.

Ленточный нагреватель 2 может быть выполнен, например, из платины, или рутения, или палладия, или их сплавов и нанесен на подложку 1, например, в форме меандра, гребенки, по диагонали подложки или в любой другой конфигурации.

Газочувствительные пленки 4 и 5 изготовлены из полупроводникового материала на основе оксида олова SnO2 с различной концентрацией легирующей добавки, в качестве которой используют сурьму, которая вводится в кристаллическую решетку основного материала (SnO2) путем совместного осаждения гидроксидов обоих металлов.

Как известно, акцепторные центры (или кислотные центры Льюиса) в полупроводниковых материалах локализованы на поверхностных неполностью координированных атомах металлов (в данном случае Sn+4 и Sn+2), имеющих вакантные уровни, способные принимать электронную пару.

Сила кислотных акцепторных центров (акцепторная способность) может быть охарактеризована показателем константы кислотности - pКa. Распределение q (мг·экв/г) концентрации центров от величины pКa является, таким образом, достаточно полной характеристикой поверхности частиц сенсорного материала. Как показали проведенные исследования, газосенсорные свойства синтезируемого материала находятся в непосредственной зависимости от отношения R концентрации центров со значением рКа=3,3 к концентрации центров в диапазоне pКa 6,4-6,8. При этом увеличение чувствительности материала пропорционально изменению (росту) R.

Легирование SnO2 сурьмой, помимо придания материалу свойств примесного полупроводника, имеющего более высокий уровень резистивного отклика на сорбцию газов, при нагревании вызывает окислительно-восстановительные процессы, приводящие к формированию новых акцепторных центров (Sn+2) с несколько иными свойствами, чем свойства центров легируемого собственного полупроводника (Sn+4).

Изменением концентрации легирующей добавки можно добиться целенаправленного изменения чувствительности материала (повышения для измерительного плеча сенсорного датчика и понижения - для опорного).

Для этого в процессе изготовления газочувствительной пленки для одного плеча датчика проводят соосаждение гидроксидов олова и сурьмы в необходимых расчетных пропорциях с последующей промывкой, сушкой и кальцинацией (термообработкой) полученного материала при 600°С в течение 2 часов. Затем методом фотоколориметрии в образце SnO2:Sb анализируют распределение донорно-акцепторных центров и рассчитывают величину R. Аналогичным образом синтезируют материал с другой концентрацией сурьмы для другого плеча дифференциальной схемы сенсора, который также подвергается анализу.

Как показали результаты проведенных исследований, для удовлетворительной работы сенсора в дифференциальном режиме показатели R в материале опорного и измерительного плеч должны отличаться не менее чем в 10-15 раз. При этом концентрация сурьмы в материале пленки должна составлять от 0,2 до 0,4 мас.% для измерительного плеча и выходящей за пределы этого интервала - для опорного плеча. Экспериментально установлено, что оптимальная концентрация сурьмы в материале пленки для опорного плеча должна быть в пределах от 0,04 до 0,12 мас.% либо от 0,4 до 0,5 мас.%. График зависимости изменения величины R от концентрации легирующей добавки представлен на фиг.3.

Далее из порошка легированного сенсорного материала готовят пасту для нанесения на керамическую подложку 1, на которую предварительно нанесены нагреватель 2 с контактными площадками и контактные площадки 5 и 6 для опорного и измерительного плеча датчика, также выполненные по толстопленочной технологии.

Для приготовления пасты для одного плеча датчика к соответствующему полученному порошковому материалу добавляют материал-связку (например, порошок стекла) и пластификатор (например, терпенеол или глицерин), перемешивают до получения однородной массы, а затем наносят на керамическую подложку. Аналогично готовят и наносят на подложку пасту из материала с другой концентрацией сурьмы для другого плеча. Для закрепления нанесенных сенсорных пленок датчик (микрочип) сушат при температуре 150-180°С и отжигают в печи при температуре 800-850°С.

Для дополнительного увеличения концентрации акцепторных центров можно увеличить удельную поверхность сенсорного материала (например, от 60-70 до 150-155 м2/г). Для этого материал, предназначенный для измерительного плеча сенсорного датчика (микрочипа), смешивают с высокодисперсным золем (например, имеющим радиус частиц 10-20 нм) оксида олова, активированного сурьмой в том же соотношении, что частицы основного материала (в качестве дисперсионной среды такого золя используют беззольно выгорающие вещества, например, глицерин).

Синтез этого золя может быть проведен по золь-гель технологии из изопропилата олова, подобно тому, как описано в цитированной выше работе (А. Teeramongkonrasmee, М. Sriyudthsak «Methanol and ammonia sensing characteristics of sol-gel derived thin film gas sensor», «Sensors and Actuators B: Chemical», v.66, 2000, p.256-259).

При тех же условиях, а именно, при соблюдении идентичности химического состава дисперсной фазы золя и материала сенсорной пленки, синтезируют и наносят золь для обработки порошка для опорного плеча датчика (микрочипа).

Далее полученный материал высушивают и подвергают вторичной термообработке при температуре 600-650°С.

В результате такой обработки поверхность частиц газочувствительной пленки вследствие прошедшей коагуляции покрывается слоем частиц, одинаковых по составу и строению, но почти на порядок отличающихся размерами по сравнению с частицами основного порошка, что приводит к увеличению удельной поверхности сенсорного материала и, тем самым, к концентрации активных центров на частицах, сформированных после обработки золем.

Устройство работает следующим образом.

Сенсорный датчик (микрочип) через выводы, соединенные с контактными площадками 5 и 6, подключается к измерительному блоку газоанализатора (на чертеже не показан). Разогретые нагревателем 2 до рабочей температуры (каждому виду определяемого газа соответствует своя характерная рабочая температура) газочувствительные пленки 3 и 4, расположенные на противоположной по отношению к нагревателю стороне подложки 1, помещают в анализируемый газ. Молекулы газа, входя в контакт с газочувствительной пленкой 4 измерительного плеча датчика, сорбируются на поверхностных активных центрах и тем самым изменяют поверхностную проводимость частиц полупроводника. Газочувствительная пленка 3 опорного плеча, где концентрация активных центров значительно ниже, не дает аналогичного отклика, при этом между плечами возникает разностный сигнал, который фиксируется измерительным блоком газоанализатора.

С изменением концентрации контролируемого газа изменяется сопротивление металлооксидных газочувствительных пленок. По измеряемому значению разницы напряжений на измерительном и опорном плечах датчика судят о количественном содержании контролируемого газа.

Таким образом, использование заявленного изобретения позволяет существенно повысить чувствительность сенсорного датчика к различным газам за счет того, что чувствительная пленка в опорном и измерительном плечах выполнена методом толстопленочной технологии на основе полупроводника одной природы, то есть имеет одинаковую реакцию на изменение внешних условий, но при этом различную чувствительность к сорбируемым газам: высокую в измерительном и низкую в опорном плече - за счет различной концентрации акцепторных центров. При этом применение дифференциальной схемы измерений дает возможность повысить достоверность получаемой информации благодаря исключению влияния дрейфа базового уровня на результаты измерений. Кроме того, конструкция сенсорного датчика довольно проста и технологична, что позволяет снизить затраты на его изготовление.

1. Дифференциальный сенсорный датчик для газоанализатора, включающий измерительное и опорное плечи, каждое из которых содержит диэлектрическую подложку, на одной стороне которой нанесен ленточный нагреватель с контактами для подключения к источнику питания, а на другой - газочувствительный элемент с контактными выводами для соединения с измерительным блоком, отличающийся тем, что газочувствительный элемент в измерительном и опорном плечах выполнен в виде газочувствительных пленок из одного и того же полупроводникового материала, причем показатель R отношения концентрации акцепторных центров со значением показателя константы кислотности рКа=3,3 к концентрации центров со значением показателя константы кислотности в диапазоне рКа 6,4-6,8 в материале измерительного плеча отличается не менее, чем в 10-15 раз от аналогичного показателя R в материале опорного плеча.

2. Сенсорный датчик по п.1, отличающийся тем, что в качестве полупроводникового материала газочувствительных пленок использован оксид олова, легированный сурьмой.

3. Сенсорный датчик по п.1, отличающийся тем, что концентрация сурьмы в материале газочувствительных пленок составляет от 0,2 до 0,4 мас.% для измерительного плеча и выходящей за пределы этого интервала - для опорного плеча.

4. Сенсорный датчик по п.3, отличающийся тем, что концентрация сурьмы в материале газочувствительной пленки для опорного плеча составляет от 0,04 до 0,12 мас.% либо от 0,4 до 0,5 мас.%.

5. Сенсорный датчик по п.1, отличающийся тем, что газочувствительные пленки нанесены на диэлектрическую подложку методом толстопленочной технологии.

6. Сенсорный датчик по п.1, отличающийся тем, что диэлектрическая подложка выполнена из термостойкой керамики, например из поликора.

7. Сенсорный датчик по п.1, отличающийся тем, что диэлектрическая подложка выполнена шероховатой со стороны размещения газочувствительных пленок.

8. Сенсорный датчик по п.1, отличающийся тем, что для увеличения удельной поверхности при изготовлении газочувствительных пленок материал каждого плеча сенсорного датчика предварительно обработан высокодисперсным золем.

9. Сенсорный датчик по п.8, отличающийся тем, что высокодисперсный золь для обработки газочувствительных пленок включает дисперсную фазу того же химического состава, что и материал соответствующей газочувствительной пленки, и беззольно выгорающую дисперсионную среду.