Устройство для диагностики предельного состояния и раннего предупреждения об опасности разрушения материалов и изделий

Иллюстрации

Показать всеИспользование: для диагностики предельного состояния и раннего предупреждения об опасности разрушения материалов и изделий. Сущность: заключается в том, что устройство для диагностики предельного состояния и раннего предупреждения об опасности разрушения материалов и изделий включает систему акустико-эмиссионной диагностики, причем в наиболее нагруженных зонах конструкции устанавливаются наборы хрупких тензоиндикаторов, настроенные на заданный уровень пороговой деформации, меньший или равный предельно допустимой для безопасной эксплуатации конструкции. Технический результат: обеспечение высокой степени надежности диагностирования предельного состояния материалов и изделий с последующей сигнализацией об опасности разрушения материалов и изделий. 1 з.п. ф-лы, 8 ил., 1 табл.

Реферат

Изобретение относится к устройствам технической диагностики и неразрушающего контроля материалов и изделий и предназначено для диагностики их предельного состояния и раннего предупреждения об опасности разрушения.

Для решения задачи диагностирования предельного состояния конструкции применяют различные средства технической диагностики и неразрушающего контроля: локальные, интегральные и расчетные. К локальным методам относятся визуальный, ультразвуковой, магнитный, радиационный и вихретоковый контроль [1]. Эти устройства, как правило, могут дать точечную информацию о напряженно-деформированном состоянии конструкции в месте их установки (тензорезисторы, ультразвуковые преобразователи и радиационный устройства) или же уже зарегистрировать факт начала разрушения конструкции (системы видеонаблюдения).

В качестве интегральных систем диагностирования промышленных объектов применяют акустико-эмиссионные системы [2], обеспечивающие своевременное обнаружение развивающихся повреждений, установление их характера и степени опасности, определение пространственных координат очагов разрушения. Для повышения вероятности обнаружения дефектов и надежности определения их пространственных координат необходимо обеспечивать непрерывные измерения, т.е. осуществлять мониторинг за процессом образования и развития трещин в высоконагруженных зонах конструкции.

Однако применение традиционных схем акустико-эмиссионного контроля за состоянием конструкций не является достаточной мерой, которая обеспечивает предупреждение и предотвращение разрушения конструкции. Наиболее целесообразно в мониторинговой системе сочетать различные методы диагностики, так как, во-первых, необходимо учитывать факторы, влияющие на повреждаемость конструкций, а во-вторых, возможности по выявлению дефектов другими методами контроля. Комплексное использование методов диагностики позволит, наряду с повышением вероятности обнаружения мест накопления повреждений, измерять напряженное состояние и перемещения элементов конструкций, контролировать усадки, регистрировать смещения и нарастание деформаций в несущих элементах конструкции, оценивать их текущее состояние и выделять зоны, наиболее подверженные опасности разрушения.

Наиболее близким техническим решением, принятым за прототип, является акустико-эмиссионная система [3], включающая преобразователи акустической эмиссии со встроенными предусилителями электрического сигнала, линии связи, аналого-цифровой преобразователь, цифровой блок регистрации сигналов акустической эмиссии (АЭ), системный контроллер, кабель интерфейсной связи, персональный компьютер.

Регистрация параметров сигналов источников АЭ начинается с их преобразования в электрические посредством пьезоэлектрических приемников. После преобразования и усиления предварительными усилителями сигналы АЭ поступают на соответствующие входы цифровых каналов регистрации акустической эмиссии. Пройдя соответствующее согласование и обработку параметров в аналоговом блоке (согласующий усилитель и фильтр нижних частот) с входными параметрами аналого-цифрового преобразователя (АЦП), сигнал АЭ преобразуется в цифровую форму. Полученные данные уже в цифровой форме поступают в специальный блок обработки события, где происходит непрерывное сравнение мгновенного значения поступающего сигнала со значением порога дискриминации, который задается оператором и хранится в этом же блоке. Как только текущая величина сигнала превысит предустановленный порог дискриминации, начинается запись поступающего в цифровой форме сигнала акустической эмиссии в буферную память блока обработки события. Полученные цифровые данные обрабатываются сигнальным процессором, который вычисляет параметры регистрируемых хитов (принятых и обработанных сигналов АЭ): максимальную амплитуду и энергию импульса, число импульсов, значение энергии сигнала. Вычислив параметры зарегистрированного импульса, сигнальный процессор формирует блок информации, характеризующий поступившее в канал событие, выставляет сигнал готовности данных для системного контроллера и ожидает считывания этих данных контроллером. По завершении считывания блока информации системным контроллером сигнальный процессор возобновляет цикл ожидания и обработки события.

При этом акустико-эмиссионная диагностическая система работает следующим образом. Стационарно установленные на объекте контроля приемники АЭ принимают акустические сигналы, возникающие в процессе локальной динамической перестройки материала конструкции (переход в область пластических деформаций, образование микротрещин, их слияние, возникновение макротрещины). Анализирующая эти процессы электронная аппаратура обеспечивает постоянное слежение за динамикой их развития. В случаях критического увеличения скорости развития трещин и возникновении опасности разрушения конструкции автоматически срабатывает система раннего предупреждения об опасности аварии.

Принятая в качестве прототипа акустико-эмиссионная система обладает следующими существенными недостатками:

1) активная акустическая эмиссия в основном регистрируется в моменты существенной перестройки структуры материала: при переходе в пластическое состояние, при образовании трещин и их развитии, что в ряде случаев является уже недопустимым (например, при эксплуатации конструкций из хрупких и квазихрупких материалов);

2) невозможна количественная оценка уровня наибольших главных деформаций (напряжений) в диагностируемых зонах конструкции;

3) процесс мониторинга состояния конструкции, как правило, сопровождается внешними и внутренними (аппаратурными) шумовыми воздействиями, амплитуда и энергия которых во многих случаях превосходит указанные параметры сигналов от пластической деформации, образования и роста трещин. Это затрудняет идентификацию зарегистрированных сигналов, т.е. отделение «полезных» сигналов АЭ от сигналов шумов.

Сущность предлагаемого изобретения заключается в создании устройства для диагностики предельного состояния и раннего предупреждения об опасности разрушения материалов и изделий, технический результат которого достигается тем, что в наиболее нагруженных зонах конструкции устанавливаются наборы хрупких тензоиндикаторов, настроенные на уровень пороговой деформации, меньший или равный предельно допустимой для безопасной эксплуатации конструкции, а для дистанционного контроля за их состоянием (регистрацией и локацией процесса трещинообразования) используется акустико-эмиссионная система. Для отделения «полезных» сигналов (образования трещин в хрупком слое тензоиндикаторов) от сигналов помех выполняется фильтрация регистрируемых хитов по скорости затухания импульсов.

Указанный технический результат при осуществлении изобретения достигается тем, что известное устройство (диагностическая акустико-эмиссионная система) дополнительно оснащается набором хрупких тензоиндикаторов, устанавливаемых в наиболее нагруженных зонах конструкции, а для отделения «полезных» сигналов от сигналов помех производится их специальная фильтрация по скорости затухания импульсов.

Дополнительное введение в устройство набора хрупких тензоиндикаторов, настроенных на разный уровень пороговой деформации (ε0)i, меньший или равный предельно допустимой для безопасной эксплуатации конструкции (например: (ε0)1<(ε0)2<…<(ε0)i≤[ε1]≤εB) позволяет надежно диагностировать уровень наибольших растягивающих деформаций (напряжений) в контролируемой зоне конструкции и сигнализировать о возникающей опасности разрушения.

Введение в устройство фильтрации по скорости затухания регистрируемых хитов позволяет отделить сигналы образования трещин в тензоиндикаторе от сигналов помех.

Предлагаемое устройство путем дистанционного стационарного мониторинга уровня наибольших деформаций в наиболее нагруженных зонах конструкции позволяет с высокой степенью надежности проводить диагностику их нагруженности и в случае достижения предельно допустимого состояния сигнализировать об опасности разрушения материалов и изделий.

Технико-экономическая эффективность изобретения следует из технического результата, получаемого при осуществлении изобретения: предотвращение разрушения материалов и изделий путем дистанционного мониторинга уровня наибольших деформаций в наиболее нагруженных зонах конструкции.

Проведенный анализ уровня техники, включающий поиск по патентам и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах предложенного изобретения, позволил установить, что не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам предложенного изобретения, а определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил выявить совокупность существенных по отношению к заявляемому устройству отличительных признаков, изложенных в формуле изобретения.

Для проведения соответствия предлагаемого изобретения требованию изобретательского уровня проведен дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками предложенного изобретения, результат которого показывает, что предложенное изобретение не следует явным образом из известного уровня техники.

В качестве примера демонстрации заявляемого устройства рассмотрим эксперименты, проведенные при испытаниях плоских пластин (образцов) из высокопрочного алюминиевого сплава В95 на электрогидравлической испытательной установке MTS.

Для получения хрупких тензоиндикаторов на поверхности образцов использовалась алюминиевая фольга А7 толщиной 100 мкм, которая электрохимическим способом анодировалась в 20% водном растворе серной кислоты при длительности процесса от 30 до 60 минут, температуре электролита 5÷20°С и плотности тока 4÷6 А/дм2. С целью повышения чистоты проводимых экспериментов алюминиевая фольга вначале наклеивалась на образцы, а потом уже подвергалась анодированию. Такой способ получения тензоиндикаторов позволил максимально повысить их чувствительность до предельно низких значений ε0=400÷600 мкм/м, при которых в хрупкой оксидной пленке не наблюдается самопроизвольного трещинообразования и при этом допустимы установка и крепление на поверхности тензоиндикаторов акустико-эмиссионных преобразователей.

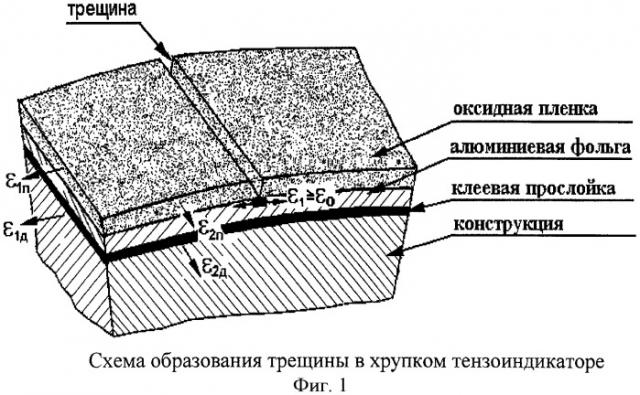

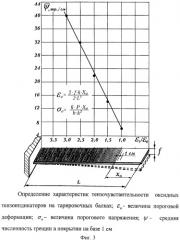

Хрупкий оксидный тензоиндикатор [4, 5] представляет собой тонкую алюминиевую фольгу, подвергнутую электрохимическому анодированию для получения оксидной пленки (толщиной 15-40 мкм) и наклеенную на исследуемый элемент конструкции (см. фиг.1). При возникновении в подложке алюминиевой фольги деформаций ε1, превышающих величину пороговой деформации ε0, в оксидной пленке тензоиндикаторов образуются картины трещин (см. фиг.2), отражающие силовое поле наибольших главных деформаций на поверхности конструкции. Используя характеристики тензочувствительности тензоиндикаторов (ε0, σ0) и график изменения численности трещин в оксидной пленке (Ψ) от уровня деформаций в подложке (см. фиг.3), можно с погрешностью, не большей 10-15%, произвести оценку значений наибольших главных деформаций (напряжений) на поверхности исследуемой конструкции в области распространения трещин в хрупком тензоиндикаторе.

Оксидные тензоиндикаторы могут быть использованы для проведения исследований в области упругих и упругопластических деформаций (от 400 до 4000 мкм/м) при температурах от -200°С до +200°С в различных средах (вода, масло, жидкий азот и др.), имеют достаточно простую технологию изготовления и в течение длительного времени (не менее 10 лет) сохраняют свои характеристики стабильными.

В рассматриваемых экспериментах для регистрации импульсов АЭ использовались интегральные пьезоэлектрические резонансные приемники R15I. Рабочий диапазон и резонансная частота приемников соответственно составляли 70÷200 кГц и 150 кГц. Электрические сигналы, получаемые на выходе преобразователя АЭ, усиливались, регистрировались и подвергались дальнейшей обработке и интерпретации с применением системы акустической эмиссии DiSP-2 производства компании РАС (Physical Acoustic Corporation). Управление системой и обработкой регистрируемых сигналов осуществлялось с применением программного пакета AEwin [6].

Испытываемый образец устанавливали в захваты верхней и нижней траверсы электрогидравлической испытательной установки MTS, после чего к поверхности тензоиндикатора крепили пьезоэлектрический приемник R15I. Режим испытания образца в ходе его ступенчатого нагружения приведен в таблице.

| Таблица | |||||||||

| Время регистрации | |||||||||

| нагрузки, | 136 | 220 | 240 | 320 | 350 | 450 | 490 | 550 | 600 |

| с | |||||||||

| Уровень | |||||||||

| нагрузки, | 6 | 10 | 12 | 14 | 15 | 16 | 17 | 21 | 24 |

| кН | |||||||||

| Состояние оксидного тензоиндикатора | Трещины не наблюдались | Первые трещины | Активное трещино-образоние | Трещинообразование достигло максимума |

После полной разгрузки образца было проведено повторное его нагружение, в ходе которого нагрузка плавно повышалась в течение 420 секунд до максимально допустимого уровня F=25 кН. При этом высокая интенсивность сигналов АЭ наблюдалась лишь при повышении нагрузки до 23-24 кН, после чего эмиссия резко снижалась и фактически прекращалась при F=25 кН. Картина трещин, зафиксированная в тензоиндикаторе после повторного нагружения, приведена на фиг.4.

На фиг.5 отмечены сигналы АЭ, зарегистрированные приемником R15I, в ходе первого нагружения образца при ступенчатом повышении нагрузки до 24 кН. Как следует из гистограммы активности сигналов, приведенной на фиг.6, а, на III этапе при повышении нагрузки до 23,5 кН интенсивность процесса трещинообразования достигла своего максимума. Дальнейшее повышение нагрузки до Fмах=24 кН вызвало заметное снижение эмиссии регистрируемых сигналов. На фиг.6, б приведена гистограмма активности АЭ, зарегистрированной в ходе повторного нагружения образца до Fмах=25 кН. Из чертежа видно, что активное трещинообразование в тензоиндикаторе начинается лишь при повышении нагрузки до 22 кН и достигает своего максимума при F=23-24 кН. Дальнейшее повышение нагрузки практически не вызвало образования новых трещин: процесс регистрации сигналов АЭ сначала резко замедлился, а при F=25 кН вообще остановился, что свидетельствует фактически о полном разрушении оксидной пленки тензоиндикатора (см. фиг.6, б).

На фиг.7 для хитов, выделенных на фиг.5, приведены типичные формы регистрируемых сигналов: сигнал помехи - хит №1 и сигналы трещин в оксидной пленке тензоиндикатора - хит №2. Анализ сигналов АЭ, зарегистрированных при испытаниях образцов на стенде MTS, позволяет отметить следующее

1. В ходе проведенных исследований регистрировались как «полезные» акустические сигналы, связанные с образованием трещин в оксидной пленке тензоиндикаторов, так и сигналы от механических помех, шумов электродвигателя и насоса испытательного стенда.

2. Преобразователь АЭ позволял регистрировать сигналы трещинообразования в тензоиндикаторе, начиная с момента зарождения трещин в оксидной пленке до полного ее разрушения. Причем количество регистрируемых сигналов, как правило, было большим количества образовавшихся трещин. Это обусловлено тем, что не всегда распространение трещин происходило за один проскок.

3. Амплитуды сигналов, вызванные образованием трещин в оксидной пленке, находились в пределах от 30 дБ (нижнее пороговое значение регистрации трещин) до 90-100 дБ. Сигналы генерировались либо зарождением трещины, либо ее распространением по ширине тензоиндикатора, а уровень их амплитуды определялся величиной высвобожденной при этом энергии.

4. Формы сигналов, вызываемых образованием трещин в оксидной пленке тензоиндикатора и помехами, возникающими при испытании образцов, заметно отличаются друг от друга. Это хорошо просматривается при сопоставлении графиков на фиг.8, где показаны формы сигналов, выделенные для наиболее сильных (справа) и слабых (слева) импульсов, рассматриваемых источников.

5. Как видно из графиков, для сопоставляемых значений амплитуд длительность затухания сигнала помехи в 3-4 раза превышает длительность затухания сигнала от образования трещины в тензоиндикаторе. Поэтому для идентификации источника сигнала может быть использован параметр, характеризующий скорость затухания импульса, в частности коэффициент (К), равный отношению амплитуды сигнала (А) к числу осцилляции (С), превысивших пороговый уровень.

6. Подсчет значений коэффициента затухания импульса для зарегистрированных при испытаниях сигналов показал, что величина этого коэффициента для сигналов помехи находилась в пределах 0,08÷0,4, а для сигналов трещин оксидной пленки тензоиндикатора уровень коэффициента К был значительно выше и менялся от единицы для низких значений амплитуд (А=30-50 дБ) до 8÷10 единиц для высоких значений А≥90 дБ.

По результатам испытаний возможно сделать следующие выводы

1. Применение преобразователей АЭ с системой контроля и обработки акустических сигналов позволяет регистрировать импульсы образования трещин в хрупкой оксидной пленке, начиная с момента их зарождения до полного разрушения тензоиндикатора.

2. Используя набор хрупких тензоиндикаторов, настроенных на заданный уровень пороговой деформации (в интервале значений ε0=400-4000 мкм/м), совместно с системой регистрации и обработки акустических сигналов, можно получить эффективное устройство неразрушающего контроля для дистанционного слежения за уровнем наибольших главных деформаций (напряжений) в исследуемых элементах конструкции и оповещать в режиме текущего времени о достижении предельного состояния (например, по условиям прочности).

3. Сигналы, относящиеся к различным наблюдаемым классам: трещины в тензоиндикаторе и помехи, возникающие в процессе нагружения, достаточно хорошо разделяются по скорости затухания импульса. Это позволяет использовать коэффициент К=А/С≥1 в качестве фильтра для сохранения только «полезной» информации - импульсов образования трещин в оксидной пленке тензоиндикатора.

Литература

1. Неразрушающий контроль и диагностика: Справочник / В.В.Клюев, Ф.Р.Соснин, А.В.Ковалев и др.; Под ред. В.В.Клюева. 2-е изд., испр. и доп. - М.: Машиностроение, 2003, 656 с.

2. В.И.Иванов, И.Э.Власов. Метод акустической эмиссии. Неразрушающий контроль: Справочник; В 8 т. Под общ. ред. В.В.Клюева. Т.7. Кн.1. М.: Машиностроение. 2005, 340 с.

3. А.Н.Серьезнов, В.В.Муравьев, Л.Н.Степанова и др. Быстродействующая диагностическая акустико-эмиссионная система. Дефектоскопия, 1998, №7, 9-14 с.

4. Пригоровский Н.И. Методы и средства определения полей деформаций и напряжений. Справочник. М.: Машиностроение, 1983, 248 с.

5. Пригоровский Н.И., Панских В.К. Метод хрупких тензочувствительных покрытий. М.: Наука, 1978, 183 с.

6. Physical Acoustics Corporation. Руководство пользователя Aewin, Версия 1.90, Принстон, Нью Джерси, США, 2002, 150 с.

1. Устройство для диагностики предельного состояния и раннего предупреждения об опасности разрушения материалов и изделий, включающее систему акустико-эмиссионной диагностики, отличающееся тем, что в наиболее нагруженных зонах конструкции устанавливаются наборы хрупких тензоиндикаторов, настроенные на заданный уровень пороговой деформации, меньший или равный предельно допустимой для безопасной эксплуатации конструкции.

2. Устройство по п.1, отличающееся тем, что для отделения сигналов образования трещин в хрупком слое тензоиндикаторов от сигналов помех выполняется фильтрация регистрируемых принятых и обработанных сигналов акустической эмиссии по скорости затухания импульсов.