Зеркало и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к области оптического машиностроения и может быть использовано в лазерной технике, в системах оптической локации и других областях оптического машиностроения. Зеркало состоит из подложки, разделительного и отражающих слоев. Подложка выполнена из композиционного материала, содержащего, об.%: алмаз - 50-75, карбид кремния - 20-45, кремний - 3-20. Разделительный слой выполнен, об.%: карбид кремния - 10-35 и кремний - 65-90. Способ включает изготовление подложки, формирование на ее поверхности разделительного слоя с последующими оптической обработкой поверхности и нанесением отражающего слоя, при этом разделительный слой получают путем пропитки жидким кремнием пористой углеволокнистой заготовки, помещенной на поверхность подложки. Технический результат - повышение эксплуатационных свойств, упрощение технологии изготовления зеркала. 2 н. и 1 з.п. ф-лы, 1 табл., 1 ил.

Реферат

Изобретение относится к области оптического машиностроения, а более конкретно - к области изготовления оптических зеркал, и может быть использовано в области лазерной техники, оптоэлектроники, информационной и силовой оптики, в системах оптической локации и поиска.

Для получения высококачественных изображений в широком диапазоне рабочих температур и термических воздействий зеркало должно обладать высокой удельной жесткостью, теплопроводностью, низким температурным коэффициентом линейного расширения (ТКЛР) и высокой степенью отражения в требуемом интервале длин волн. Поэтому конструкция эффективных зеркал предусматривает формирование тонкого отражающего слоя, с требуемой степенью отражения в заданном спектральном диапазоне на поверхности подложки, изготовленной из материала с высокой удельной жесткостью, высокой теплопроводностью и низким ТКЛР. Для сопряжения отражающего слоя с подложкой между ними формируют разделительный слой.

Известно зеркало с подложкой, изготовленной из легкого пористого материала по патенту США №6387511 (кл. В23В 17/06, опубл. 14.05.2002). Материал имеет пористость 10-20% и размеры пор от 100 до 300 мкм. Подложка из данной пористой структуры обладает низким ТКЛР, но характеризуется низкой теплопроводностью и удельной жесткостью.

Наиболее близким к предлагаемому техническому решению является зеркало, описанное в патенте РФ №2107315 (кл. G02B 5/08, опубл. 20.03.1998). Данный аналог выбран в качестве прототипа заявляемой группе изобретений - устройству и способу, образующих единый изобретательский замысел. Известное зеркало включает пластину-подложку из углерод-углеродного композиционного материала с армирующим каркасом, выполненным из углеродного волокна трехмерной пространственной ориентации и углеродной матрицы, разделительный слой на основе стекла и отражающий слой.

Недостатками известного зеркала является недостаточно высокая удельная жесткость подложки из углерод-углеродного материала и ее низкая теплопроводность. Кроме того, изготовление подложки из углерод-углеродного композиционного материала довольно сложно и требует длительного времени. Это связано со сложностью изготовления армирующего каркаса трехмерной пространственной ориентации последовательной выкладкой слоев углеродной ткани и последующей прошивкой пакета слоев в перпендикулярном направлении, а также очень большой длительностью синтеза углеродной матрицы (сотни часов).

Задачей изобретения является повышение эксплуатационных характеристик зеркала в сочетании с упрощением технологии изготовления подложки.

Поставленная задача решается за счет того, что в зеркале, включающем подложку, выполненную из углеродсодержащего композиционного материала, разделительный слой и отражающий слой, композиционный материал, из которого изготовлена подложка, имеет состав: алмаз - 50-75 об.%, карбид кремния - 20-45 об.%, кремний - 3-20 об.%, разделительный слой содержит карбид кремния - 10-35 об.% и кремний - 65-90 об.%, а карбид кремния в разделительном слое образован за счет взаимодействия углеродных волокон с кремнием. Способ получения такого зеркала включает в себя получение подложки из углеродсодержащего композиционного материала, формирование на его поверхности разделительного слоя, последующую оптическую обработку разделительного слоя и нанесение отражающего слоя, при этом в качестве материала подложки используют композиционный материал состава: алмаз - 50-75 об.%, карбид кремния - 20-45 об.%, кремний - 3-20 об.%, а разделительный слой формируют путем пропитки жидким кремнием пористой углеволокнистой заготовки, помещенной на поверхность подложки.

Предпочтительным является использование для формирования разделительного слоя углеволокнистой заготовки с пористостью 80-95 об.%.

Применение для изготовления подложки композиционного материала с объемным содержанием алмаза меньше 50 об.% и объемным содержанием кремния более 20 об.% нецелесообразно, т.к. такие композиционные материалы имеют относительно низкую жесткость и теплопроводность.

Композиционные материалы с объемным содержанием алмаза более 75 об.% и объемным содержанием кремния менее 3 об.% сложны в получении, поэтому их использование в конструкции зеркала нецелесообразно.

Содержание в разделительном слое карбида кремния менее 10 об.% технологически трудно реализуемо, т.к. требует применения в технологии углеволокнистых заготовок очень высокой пористости и, следовательно, низкой прочности, что затрудняет их использование.

Содержание в разделительном слое карбида кремния более 35 об.% затрудняет оптическую обработку разделительного слоя из-за высокой твердости карбида кремния.

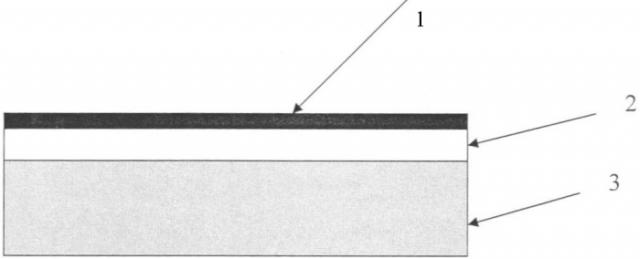

Техническое решение поясняется чертежом, на котором изображен поперечный разрез зеркала, где 1 - отражающий слой, 2 - разделительный слой на основе соединения кремния, 3 - подложка из алмазосодержащего композиционного материала.

Сущность предлагаемого технического решения состоит в следующем.

В зеркале, представляющем собой трехслойную конструкцию, включающую подложку 3, разделительный слой 2 и отражающий слой 1, применяемый для изготовления подложки зеркала композиционный материал является трехфазным и состоит из алмаза, карбида кремния и кремния. Все фазы, составляющие материал, обладают высоким модулем упругости (1100 ГПа, 450 ГПа, 110 ГПа соответственно), низкой плотностью (3,5 г/см3; 3,2 г/см3; 2,3 г/см3 соответственно), высокой теплопроводностью (более 1000 Вт/(м·К), 100 Вт/(м·К), 150 Вт/(м·К) соответственно). Их взаимное сопряжение обеспечивает данному композиту исключительно высокие свойства. Модуль упругости материала (Е) - 600-800 ГПа, плотность (ρ) - 3,3-3,4 г/см3, удельная жесткость E/ρg=(18÷23)·106 м, где g - ускорение свободного падения 9,8 м/сек2. Теплопроводность композиционного материала подложки - (400-600) Вт/(м·К), ТКЛР - (2-2,5)·10-6 К-1.

На поверхности подложки сформирован разделительный слой, состоящий из карбида кремния и кремния. Выбор такого разделительного слоя обусловлен несколькими причинами.

Входящий в состав разделительного слоя кремний имеет высокую адгезию к поверхности подложки. Это связано с тем, что в структуру композиционного материала подложки также входит кремний, который обеспечивает прочное закрепление разделительного слоя на подложке за счет взаимного проникновения кремниевого каркаса между разделительным слоем и подложкой.

Высокое содержание кремния в разделительном слое обеспечивает низкий ТКЛР разделительного слоя, который практически равен ТКЛР подложки. Это обеспечивает малый уровень термических напряжений между подложкой и разделительным слоем при изменении температуры в процессе эксплуатации зеркала.

Довольно большое содержание кремния в разделительном слое (65-90 об.%) для обеспечения низкого ТКЛР разделительного слоя достигается за счет использования технологического приема пропитки углеволокнистой заготовки (например, углеродного войлока) с низким объемным содержанием углеродных волокон, т.е. с высокой пористостью (80-95 об.%). Реализация такого приема при изготовлении зеркала оказывается очень технологичной, т.к. позволяет получать разделительный слой с различной формой поверхности.

Отражающий слой нанесен на поверхность полированного до зеркального состояния разделительного слоя.

Таким образом, сочетание в предлагаемом техническом решении композиционного материала, который обладает комплексом высоких механических и теплофизических свойств, хорошей адгезией к разделительному слою, изотропной структурой с физическими свойствами, одинаковыми по всем направлениям, и разделительного слоя, получение и дальнейшая обработка которого высокотехнологична, обеспечивает заметные преимущества изготавливаемого зеркала по сравнению с известными, а именно:

- жесткостные характеристики обеспечивают получение необходимой формы оптической поверхности и ее устойчивости при эксплуатации,

- высокая теплопроводность подложки позволяет значительно уменьшить влияние температуры на искажение формы оптической поверхности,

- надежная конструкция, простой и экономичный процесс реализации позволяет изготавливать зеркала сложной формы (со структурой облегчения) и больших габаритов.

В результате полученных свойств повышаются эксплуатационные характеристики устройств, в состав которых входит зеркало. Существенно упрощается технология изготовления зеркала.

Пример реализации предлагаемого технического решения.

Зеркало диаметром 60 мм и высотой 7 мм изготавливают следующим образом. Приготовляют шихту, состоящую из алмаза с размером зерен 100-80 мкм (59 мас.%), алмаза с размером зерен 20-14 мкм (39 мас.%), фенолформальдегидной смолы (2 мас.%). Шихту прессуют в виде диска диаметром 60 мм и высотой 6 мм при давлении 100 МПа. После прессования заготовку термообрабатывают при 160°С в течение двух часов для отверждения смолы. Полученную заготовку пропитывают жидким кремнием при 1600°С. После удаления с поверхности излишков кремния пескоструйной обработкой получают подложку зеркала. Полученная подложка сформирована из алмазосодержащего композиционного материала.

После этого на поверхность подложки наносят разделительный слой следующим образом. На поверхности подложки располагают углеволокнистую заготовку диаметром 60 мм и толщиной 2 мм из углеродного войлока с пористостью 91 об.%. Углевлокнистую заготовку пропитывают кремнием при температуре 1500°С путем его расплавления непосредственно на поверхности заготовки, находящейся на подложке. При этом получают двухслойный образец, нижний слой которого (подложка) имеет состав: алмаз - 62 об.%, SiC - 32 об.%, Si - 6 об.%, а верхний слой (разделительный слой) имеет состав: карбид кремния - 17 об.%, кремний - 83 об.%.

Затем поверхность разделительного слоя шлифуют до толщины 1 мм и полируют до зеркального состояния. После этого на поверхность наносят отражающий слой, например, из серебра. Изготовленное зеркало прошло испытание по стандартным методикам (см., например, патент РФ 2151126, результаты которого представлены в таблице.

| Свойства | Прототип | Заявляемое устройство |

| Модуль упругости Е, ГПа | 82 | 740 |

| Плотность, ρ, г/см3 | 1,45-1,8 | 3,35 |

| Удельная жесткость , 106 м | 4,6-5,7 | 22,1 |

| Теплопроводность, Вт/(м·К) | == | 500 |

Как видно из таблицы, заявляемое устройство по сравнению с прототипом превышает уровни его характеристик и, как следствие, обеспечивает получение зеркала с более высокими эксплуатационными свойствами, такими как удельная жесткость и теплопроводность. Кроме того, зеркало изготовлено по более простой технологии по сравнению с технологией, используемой в известных технических решениях.

1. Зеркало, включающее подложку, выполненную из углеродсодержащего композиционного материала, разделительный слой и отражающий слой, отличающееся тем, что композиционный материал имеет состав: алмаз - 50-75 об.%, карбид кремния - 20-45 об.%, кремний - 3-20 об.%, разделительный слой содержит карбид кремния - 10-35 об.% и кремний - 65-90 об.%, а карбид кремния в разделительном слое образован за счет взаимодействия углеродных волокон с кремнием.

2. Способ изготовления зеркала, включающий получение подложки из углеродсодержащего композиционного материала, формирование на ее поверхности разделительного слоя, последующую оптическую обработку разделительного слоя и нанесение отражающего слоя, отличающийся тем, что в качестве материала подложки используют композиционный материал состава: алмаз - 50-75 об.%, карбид кремния - 20-45 об.%, кремний - 3-20 об.%, а разделительный слой формируют путем пропитки жидким кремнием пористой углеволокнистой заготовки, помещенной на поверхность подложки.

3. Способ по п.2, отличающийся тем, что углеволокнистая заготовка для формирования разделительного слоя имеет пористость 80-95 об.%.