Способ управления групповыми технологическими процессами изготовления резистивных компонентов интегральных схем

Иллюстрации

Показать всеИзобретение относится к электронной технике и может быть использовано в автоматизированных системах контроля, анализа и управления групповыми технологическими процессами изготовления резистивных компонентов интегральных схем микроэлектронной аппаратуры. Техническим результатом изобретения является повышение эффективности управления групповыми технологическими процессами изготовления резистивных компонентов интегральных схем. Сущность изобретения: в способе управления групповыми технологическими процессами изготовления резистивных компонентов интегральных схем технологическую коррекцию конструктивно-технологических параметров резистивных компонентов выполняют пооперационно, причем с учетом отклонения контактного сопротивления на участке сопряжения резистивного слоя с контактными площадками резистивных компонентов на величину, коррелятивную производственной погрешности электрических сопротивлений пленочных резисторов тестовых структур, последние для этого изготавливают из двух пар пленочных резисторов, причем каждая пара содержит пленочные резисторы, равные по ширине и отличные друг от друга по длине, соединенные между собой и на концах с контактными площадками шириной, равной ширине пары пленочных резисторов тестовой структуры. 3 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к электронной технике и может быть использовано в автоматизированных системах контроля, анализа и управления групповыми технологическими процессами изготовления резистивных компонентов интегральных схем микроэлектронной аппаратуры.

Известен способ управления групповыми технологическими процессами (ТП) изготовления резистивных компонентов интегральных схем (ИС), включающий статистический контроль качества резистивных компонентов ИС. Статистический контроль качества резистивных компонентов заключается в измерении электрических сопротивлений пленочных резисторов тестовых структур, каждая из которых состоит из трех пленочных резисторов с заданным удельным поверхностным сопротивлением резистивного слоя и разным соотношением длины и ширины, изготовленных на подложке совместно с группой резистивных компонентов интегральных схем, и определении среднеарифметических (систематических) и среднеквадратических (случайных) погрешностей геометрических размеров и удельного поверхностного сопротивления группы резистивных компонентов интегральных схем по среднеарифметическим и среднеквадратическим погрешностям сопротивлений тестовых резисторов путем решения систем уравнений. Результаты расчета среднеарифметических и среднеквадратических отклонений от номинальных значений конструктивно-технологических параметров (КТП) пленочных резисторов тестовых структур используют для управления групповыми ТП изготовления резистивных компонентов ИС как напыление резистивного слоя, формирование рисунков в коммутационном и резистивном слоях и регулирующий отжиг. Эффективность управления групповыми ТП изготовления резистивных компонентов ИС оценивается по вероятности годности всех резистивных компонентов ИС, которая рассчитывается по систематическим и случайным погрешностям их КТП. (Кн. Власов В.Е., Захаров В.П. и Коробов А.И. Системы технологического обеспечения качества компонентов микроэлектронной аппаратуры. - М.: Радио и связь, 1987, с.39-44, 109-121). Данный способ принят за прототип.

Недостатком известного способа управления групповыми ТП изготовления резистивных компонентов ИС является недостаточная эффективность управления, что приводит к большому количеству бракованных резистивных компонентов вследствие низкой точности определения статистических отклонений КТП резистивных компонентов ИС, полученных корреляцией к производственным погрешностям сопротивлений резисторов трех КТП (длины, ширины и удельного поверхностного сопротивления) пленочных резисторов тестовой структуры без учета статистических отклонений контактных электрических сопротивлений, вызываемых производственными погрешностями изготовления резистивных компонентов ИС, часть которых требует дополнительной доводки до заданных величин. Кроме того, оценка эффективности управления групповыми ТП изготовления резистивных компонентов ИС по вероятности годности всех резистивных компонентов ИС требует постоянного обновления программных средств при запуске новой ИС. Однако в брак уходят в основном резисторы с критическими размерами, определяемыми технологическими ограничениями на минимальные длину и ширину резистора.

Основной задачей, на решение которой направлено заявляемое техническое решение, является повышение эффективности управления групповыми ТП изготовления резистивных компонентов ИС за счет изготовления резистивных компонентов с КТП, включая контактные сопротивления, в пределах заданных полей допусков, в частности величиной сопротивления.

Техническим результатом, достигаемым при использовании заявляемого способа, является повышение эффективности управления групповыми ТП изготовления резистивных компонентов ИС, заключающееся в повышении процента выхода годных резисторов и уменьшении трудоемкости их изготовления на операции доводки резисторов до номинального значения.

Указанный технический результат достигается тем, что в известном способе управления групповыми ТП изготовления резистивных компонентов ИС, заключающемся в регулировании КТП резистивных компонентов ИС (длины, ширины и удельного поверхностного сопротивления) в заданных границах после совместного изготовления резистивных компонентов ИС и тестовых структур, последние состоят из нескольких пленочных резисторов с разным соотношением длины и ширины, в каждом из которых измеряют электрическое сопротивление и при отклонении их от номинально заданных значений осуществляют технологическую коррекцию КТП резистивных компонентов на величины, коррелятивные производственным погрешностям электрических сопротивлений пленочных резисторов тестовых структур, по которым ведут статистический контроль качества групповых ТП изготовления резистивных компонентов ИС согласно предложенному техническому решению,

технологическую коррекцию КТП резистивных компонентов выполняют пооперационно, причем с учетом отклонения контактного сопротивления на участке сопряжения резистивного слоя с контактными площадками резистивных компонентов на величину, коррелятивную производственной погрешности электрических сопротивлений пленочных резисторов тестовых структур, последние для этого изготавливают из двух пар пленочных резисторов, причем каждая пара содержит пленочные резисторы, равные по ширине и отличные друг от друга по длине, соединенные между собой и на концах с контактными площадками шириной, равной ширине пары пленочных резисторов тестовых структур;

изготавливают, по меньшей мере, две тестовые структуры, по замерам электрических сопротивлений которых в совокупности с номинальными величинами КТП пленочных резисторов тестовых структур корреляцией для каждой тестовой структуры определяют величины отклонений длины, ширины и удельного поверхностного сопротивления резистивных компонентов ИС, при учете контактных сопротивлений и величины контактных сопротивлений для каждой пары пленочных резисторов тестовой структуры, по которым определяют величину удельного переходного сопротивления контактов группы резистивных компонентов ИС, а среднеарифметические и среднеквадратические погрешности длины, ширины, удельного поверхностного сопротивления, контактных сопротивлений и удельного переходного сопротивления контактов резистивных компонентов ИС получают усреднением погрешностей КТП, полученных для каждой отдельно взятой тестовой структуры;

статистический контроль качества выполнения групповых ТП изготовления резистивных компонентов ИС осуществляют по вероятности изготовления в пределах поля допуска пленочных резисторов дополнительных тестовых структур коррелятивной вероятности изготовления в пределах поля допуска резистивных компонентов, определяемой интегрированием математической дисперсии случайного отклонения величины электрического сопротивления каждого типоразмера пленочных резисторов дополнительных тестовых структур по закону распределения Гаусса в границах поля допуска на их изготовление, и в порядке увеличения доли вероятности годности для каждого типоразмера пленочных резисторов дополнительных тестовых структур задают приоритетный порядок пооперационного регулирования параметров групповых ТП изготовления резистивных компонентов ИС;

дополнительные тестовые структуры также изготавливают совместно с резистивными компонентами ИС и состоят из трех резисторов, получаемых путем технологической корректировки размеров части тестовых структур, предназначенных для определения производственных погрешностей КТП резистивных компонентов, причем размеры резисторов дополнительных тестовых структур и размеры резистивных компонентов ИС корректируют на величины систематических погрешностей длины, ширины и контактных сопротивлении с учетом их дисперсий, полученных для генеральной совокупности резистивных компонентов;

отклонения удельного поверхностного сопротивления, ширины, длины от заданных значений для группы резистивных компонентов ИС при учете контактных сопротивлений и величины контактных сопротивлений для каждой пары пленочных резисторов отдельно взятой q-й тестовой структуры определяют решением системы уравнений:

где q - порядковый номер тестовой структуры;

Δρsq - величина отклонения удельного поверхностного сопротивления резистивной пленки q-й тестовой структуры;

dq1,2, dq3,4 - коэффициенты пар резисторов R1-R2, R3-R4 q-й тестовой структуры, вычисляемые по формулам:

R1q, R2q, R3q, R4q - измеренные сопротивления резисторов R1, R2, R3, и R4 q - й тестовой структуры;

l1, l2, l3, l4 - номинально заданные длины пленочных резисторов R1, R2, R3, и R4 тестовой структуры;

Δbq - величина отклонения ширины резистивных компонентов по q-й тестовой структуре;

b1,2, b3,4 - номинально заданные ширины пар резисторов R1-R2, R3-R4 тестовой структуры;

ρs - заданное удельное поверхностное сопротивление резистивной пленки резистивных компонентов и пленочных резисторов тестовой структуры;

Δlq - величина отклонения длины резистивных компонентов по q-й тестовой структуре;

Rkq1,2, Rkq3,4 - величины сопротивлений контактов пар резисторов R1-R2, R3-R4 q-й тестовой структуры;

aq1,2, aq3,4 - коэффициенты пар резисторов R1-R2, R3-R4 q-й тестовой структуры, вычисляемые по формулам:

величину удельного переходного сопротивления контактов группы резистивных компонентов ИС по отдельно взятой q-й тестовой структуре определяют по формуле:

где ρsq величина удельного поверхностного сопротивления в месте расположения q-ой тестовой структуры;

средние величины отклонений удельного поверхностного сопротивления Δρs, ширины Δb, длины Δl от заданных значений для группы резистивных компонентов ИС при учете контактных сопротивлений и средние величины контактных сопротивлений каждой пары пленочных резисторов для g тестовых структур определяют по формулам:

среднюю величину удельного переходного сопротивления контактов резистивных компонентов ИС по g тестовым структурам определяют по формуле:

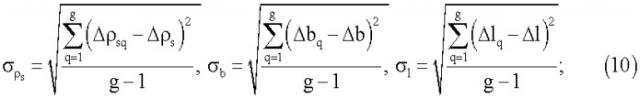

среднеквадратические отклонения удельного поверхностного сопротивления ширины σb, длины σl от заданных значений для группы резистивных компонентов ИС и среднеквадратические отклонения контактных сопротивлений каждой пары пленочных резисторов для g тестовых структур определяют по формулам:

среднеквадратическое отклонение удельного переходного сопротивления контактов резистивных компонентов ИС для g тестовых структур определяют по формуле:

технологическую коррекцию ширины резистивных компонентов ИС и резисторов дополнительной тестовой структуры в фотошаблонах при коэффициенте формы Кфi больше или равном единице с учетом дисперсий КТП осуществляют с учетом соотношения:

технологическую коррекцию длины резистивных компонентов ИС и резисторов дополнительной тестовой структуры в фотошаблонах при коэффициенте формы Кфi меньше единицы с учетом дисперсий КТП осуществляют с учетом соотношения:

технологическую коррекцию ширины резистивных компонентов ИС и резисторов дополнительной тестовой структуры при учете контактных сопротивлений осуществляют расчетом ширины для фотошаблонов по формуле:

где Ri - номинальная величина сопротивления i-го резистора;

вероятность выхода годных всех резисторов i-го типа дополнительных тестовых структур Pi рассчитывают по формуле:

где - заданный допуск на резистивные компоненты интегральной схемы в относительных единицах,

- математическое ожидание сопротивлений тестовых резисторов i-го типа дополнительной тестовой структуры рассчитывают по формуле:

- среднеквадратическое отклонение сопротивлений тестовых резисторов i-го типа дополнительных тестовых структур рассчитывают по формуле:

ni - количество одинаковых тестовых резисторов i-го типа дополнительных тестовых структур.

Проведенный заявителем анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностями признаков, тождественных всем признакам заявленного способа управления групповыми ТП резистивных компонентов ИС, отсутствуют. Следовательно, заявляемое техническое решение соответствует условию патентоспособности «новизна».

Результаты поиска известных решений в данной области техники с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявляемого технического решения, показали, что они не следуют явным образом из уровня техники. Из определенного заявителем уровня техники не выявлена известность влияния предусматриваемых существенными признаками из заявляемого технического решения преобразований на достижение указанного технического результата. Следовательно, заявляемое техническое решение соответствует условию патентоспособности «изобретательский уровень».

На фиг.1 показана тестовая структура для определения погрешностей КТП резистивных компонентов ИС, включая удельные переходные сопротивления контактов. На фиг.2 - диаграммы полей рассеяния тестовых резисторов с критическими размерами до и после технологической корректировки КТП по предлагаемому способу. На фиг.3 - схема статистического контроля качества и управления групповыми ТП изготовления резистивных компонентов ИС.

Сущность предложенного способа управления групповыми ТП изготовления резистивных компонентов ИС заключается в пооперационном регулировании производственных погрешностей КТП в заданных границах путем технологической коррекции КТП резистивных компонентов: длины li, ширины bi и удельного поверхностного сопротивления ρs резистивного слоя на среднюю величину отклонений Δl, Δb, Δρs от номинальных значений и дополнительно технологической корректировкой ширины резисторов, компенсирующей увеличение среднего значения сопротивления резистора при наличии контактных сопротивлений Rki резистивных компонентов с учетом дисперсий случайных величин и коррелятивных величинам производственных погрешностей электрических сопротивлений пленочных резисторов R1, R2, R3 и R4 тестовых структур, изготовленных одновременно с группой резистивных компонентов. Для этого каждая тестовая структура содержит пленочные резисторы с разным соотношением длины и ширины и состоит, по меньшей мере, из двух пар пленочных резисторов R1-R2 и R3-R4, сопряженных с контактными площадками К1 между собой и контактными площадками К2, К3 на концах пары пленочных резисторов (см. фиг.1). Каждая пара пленочных резисторов R1-R2 и R3-R4 тестовой структуры включает в себя номинально выбранные типоразмеры резисторов равной ширины b1=b2, b3=b4 и разной длины l1, l2, l3, l4 с контактными площадками шириной, равной ширине пары пленочных резисторов тестовой структуры. Среднеарифметические величины отклонений Δl, Δb, Δρs КТП резистивных компонентов ИС, средние величины контактных сопротивлений пар резисторов тестовых структур, по которым рассчитывают средние значения удельного переходного сопротивления контактов резистивных компонентов, а также среднеквадратические отклонения величин КТП определяют корреляцией к результатам замера электрических сопротивлений каждого типоразмера изготовленных пленочных резисторов R1, R2, R3 и R4 в совокупности с номинальными величинами КТП пленочных резисторов li, bi, ρs тестовой структуры. Результаты расчета среднеарифметических величин отклонений Δl, Δb, Δρs, средних величин контактных сопротивлений и средней величины удельного переходного сопротивления контактов резистивных компонентов, а также среднеквадратических отклонений случайных величин КТП используют для управления групповыми ТП изготовления резистивных компонентов ИС путем пооперационного регулирования параметров групповых ТП в заданных границах регулирования при напылении резистивного слоя, формировании рисунков в коммутационном и резистивном слоях и при формировании контактов.

Тестовая резистивная структура содержит резисторы с размерами, определяемыми технологическими ограничениями на минимальную длину (резистор R1) и минимальную ширину (резистор R4). Величины сопротивлений резистивных компонентов ИС с малыми размерами имеют минимальный процент выхода годных, поэтому эффективность управления групповыми технологическими процессами и необходимость регулирования для получения максимального процента выхода годных резистивных компонентов ИС можно оценивать по вероятности выхода годных Pi трех тестовых резисторов R1, R2, R4 дополнительной тестовой структуры, задавая критерий эффективности Ркр. Дополнительные тестовые структуры получают путем технологической корректировки размеров в фотошаблонах трех резисторов части тестовых структур, предназначенных для определения производственных погрешностей КТП резистивных компонентов. Для этого у резистора R1 корректируют длину с учетом дисперсий КТП по формуле (14) и затем на величину Δl и ширину с учетом контактных сопротивлений по формуле (15), у резистора R2 корректируют ширину с учетом дисперсий КТП по формуле (13), затем по формуле (15), а у резистора R4 корректируют ширину с учетом дисперсий КТП по формулам (13), затем с учетом контактных сопротивлений по формуле (15) и затем на величину Δb. Размеры резистивных компонентов ИС корректируют аналогично в зависимости от их коэффициента формы. Дополнительные тестовые структуры с откорректированными размерами также изготавливают совместно с группой резистивных компонентов ИС. Технологическую корректировку размеров резисторов дополнительных тестовых структур и резистивных компонентов ИС проводят по величинам производственных погрешностей КТП, полученных для генеральной совокупности резистивных компонентов, отработанных в производстве групповых ТП, изменяя соответствующие размеры в фотошаблонах.

При изготовлении конкретных партий подложек может происходить разладка технологии и оборудования, что приводит к отклонению производственных погрешностей КТП от их значений для генеральной совокупности и уменьшению вероятности выхода годных резистивных компонентов и, соответственно, вероятности выхода годных резисторов дополнительных тестовых структур. По результатам контроля качества конкретной партии подложек получают оценки производственных погрешностей КТП: Sl, Sb, по тестовым структурам с номинальными размерами и производственные погрешности тестовых резисторов дополнительных тестовых структур Имея эти данные, вычисляют вероятности выхода годных резисторов дополнительных тестовых структур P1, Р2, Р4, задаваясь величиной При величине P1<Ркр регулируют ТП фотолитографии проводящего слоя или межоперационной очистки подложек в зависимости от того, какой из параметров: длина или величина удельного переходного сопротивления контактов выходит за границы регулирования. При величине Р2<Ркр, регулируют ТП напыления резистивного слоя. При величине Р4<Ркр регулируют ТП фотолитографии резистивного слоя. Границы регулирования погрешностей КТП определяют по величинами среднеквадратических отклонений, полученных для генеральной совокупности. При точной настройке ТП т.е. средние величины сопротивлений всех резисторов дополнительных тестовых структур и, следовательно, резистивных компонентов ИС будут близки к номинальным значениям.

Пример осуществления способа управления групповыми ТП изготовления резистивных компонентов ИС.

Эффективность внедрения предлагаемого способа иллюстрируется фиг.2 на примере изготовления тестовых резистивных структур из материала РС5406 К с величиной удельного поверхностного сопротивления резистивного слоя 50 Ом/□. Расположение полей рассеяния тестовых резисторов и средние значения сопротивлений для различных партий определялись экспериментально. Тестовые резисторы партий №1,2 имели следующие геометрические параметры: первый резистор имел длину 0,2 мм, ширину 2 мм; второй - длину и ширину 2 мм, а четвертый - длину 2 мм, ширину 0,2 мм. При таких размерах и величине ρs=50 Ом/□ номинальные величины сопротивлений тестовых резисторов имеют значение 5,50 и 500 Ом.

Оценку статистических характеристик каждой партии подложек осуществляли по 60 тестовым структурам с номинальными размерами, а эффективность регулирования ТП - по 60 дополнительным тестовым структурам с откорректированными размерами.

До внедрения предлагаемого способа напыление резистивных сплавов проводилось с отклонением Δρs=-(10-15)% от номинальной величины удельного поверхностного сопротивления для того, чтобы получать в пределах поля допуска сопротивления резисторов с малыми геометрическими размерами (партия №2). Поэтому значительное количество резисторов с большими размерами проходили процесс подгонки в сторону увеличения сопротивлений до номинального значения. Оценки статистических характеристик тестовых резисторов партии №2: При напылении резистивной пленки с величиной ρs, равной номинальному значению, т.е. при величине Δρs≅0, большой процент сопротивлений резисторов с длиной 0,2-0,5 мм выходил за пределы поля допуска из-за контактных сопротивлений и возникновения погрешностей длины (партия №1). Оценки статистических характеристик тестовых резисторов партии №1: Выход годных тестовых резисторов партии №1 составлял P1=40%, Р2=95%, Р4=84%, партии №2 - P1=70%, Р2=60%, Р4=73%. Более половины резисторов R1 в партии №1 уходили в брак, так как доводка резисторов из материала РС5406 К в сторону уменьшения невозможна. Выход годных резисторов партии №2 можно довести до 80-90% путем их доводки до номинального значения, однако при этом существенно увеличивается трудоемкость изготовления резисторов.

Внедрение предлагаемого способа проводилось в два этапа.

На первом этапе для отработанных ТП с помощью предложенных тестовых резистивных структур с номинальными размерами, изготавливаемых совместно с резистивными компонентами ИС, определялись производственные погрешности КТП резисторов для генеральной совокупности изделий: средние величины Δρs=-5 Ом, Δl=-0,0063 мм, Δb=-0,0068 мм, и среднеквадратические отклонения σℓ=0,0024 мм, σb=0,0023 мм, По величинам среднеквадратических отклонений КТП генеральной совокупности подложек определяли границы регулирования КТП: удельного поверхностного сопротивления резистивной пленки ρs=50±2,4 Ом, длины l1=0,2±0,0072 мм, ширины b4=0,2±0,0069 мм, удельного переходного сопротивления контактов

На втором этапе осуществлялись статистический контроль качества и регулирование ТП изготовления резистивных компонентов ИС (см. партию №3). Согласно предложенному способу управления групповыми ТП изготавливали партию подложек резистивных компонентов ИС в количестве 120 штук из материала PC 5406 К с величиной удельного поверхностного сопротивления ρs=50 Ом/□ и величиной допуска Технологическую коррекцию КТП резистивных компонентов ИС и резисторов дополнительных тестовых структур R1, R2, R4 в количестве по 60 шт. для оценки вероятности выхода годных резистивных компонентов ИС проводили по средним и среднеквадратическим величинам погрешностей КТП, определенных для генеральной совокупности. После технологической коррекции размеры тестовых резисторов дополнительных тестовых структур для оценки вероятности выхода годных резистивных компонентов имели следующие величины: первый резистор имел длину 0,24 мм, ширину 2,7 мм; второй - длину 2 мм, ширину 2,03 мм, а четвертый - длину 2 мм, ширину 0,21 мм.

Одновременно с изготовлением подложек резистивных компонентов ИС и дополнительных тестовых структур с откорректированными размерами изготавливали тестовые структуры с номинальными размерами в количестве 54 комплектов, состоящие из пар пленочных резисторов R1-R2 и R3-R4 шириной b1=b2=2 мм и b3=b4=0,2 мм с допуском 3σb=±0,0069 мм и длиной l1=0,2 мм, l2=2,0 мм, l3=0,2 мм и l4=2,0 мм с допуском 3σl=±0,0072 мм, соединенные с контактными площадками К1 К2, К3 шириной b1,2=2 мм и b3,4=0,2 мм соответствующей пары пленочных резисторов тестовой структуры.

Операцию формирования длины li и ширины bi, резистивных компонентов ИС и пленочных резисторов тестовых структур выполняли методом фотолитографии на линии фотолитографии «Лада-125» и линии технохимии «Лада-1», а напыление резистивного слоя - на установке магнетронного напыления «Каролина-Д10». При формировании контактов перед напылением проводящих слоев проводили межоперационную очистку подложек в хромовой смеси, содержащей 80,0 г K2Cr2O7 на 1,0 л H2SO4 в течение 30…40 с при температуре раствора 20…22°С, после чего на подложку напыляли структуру V-Cu-Cr на установке УВН-74П-3 при температуре 250°С и давлении в камере не ниже 10-4 Па. После изготовления партии подложек у каждого пленочного резистора R1, R2, R4 откорректированной тестовой структуры измеряли сопротивление резисторов, по величинам которых определяли их среднеарифметические величины и среднеквадратические отклонения а затем выход годных P1=93%, Р2=99,97%, Р4=99,8% (см. партию №3) при заданном критерии эффективности Ркр=90%.

После изготовления этой же партии подложек у каждого пленочного резистора R1, R2, R3, и R4 тестовой структуры с номинальными КТП измеряли сопротивление, по величинам которых определяли их среднеарифметические величины оценки среднестатистических отклонений длины ширины удельного поверхностного сопротивления резистивных компонентов и оценки средних величин контактных сопротивлений тестовых резисторов Ом, оценку удельного переходного сопротивления контактов резистивных компонентов и оценки среднеквадратических отклонений случайных величин Sl=0,0026 мм, Sb=0,002 мм, и

Расчеты статистических характеристик тестовых структур изготовленной партии №3 показали, что средние значения сопротивлений дополнительных тестовых структур с откорректированными размерами близки к номинальным значениям, а вероятности выхода годных этих резисторов больше критической величины, оценки статистических характеристик погрешностей КТП находились в пределах границ регулирования. Следовательно, регулирование ТП по результатам статистического контроля партии №3 не требовалось.

При статистическом контроле и регулировании ТП изготовления последующих партий ИС с резистивными компонентами по результатам расчета оценок средних величин отклонений контактных сопротивлений и величины удельного переходного сопротивления контактов а также дисперсий случайных величин Sl, Sb, и КТП резистивных компонентов производили регулирование производственных погрешностей КТП на следующих основных операциях, таких как напыление резистивного слоя, формирование рисунков в коммутационном и резистивном слоях и формировании контактов, в пределах заданных границ регулирования при вероятностях выхода годных откорректированных тестовых резисторов P1, Р2, P4, меньших Ркр (см. фиг.3). Так, например, при величине P1<Ркр корректировали время экспонирования и проявления фоторезиста на выполнение операций фотолитографии и травления проводящего слоя при выходе за границы регулирования погрешности длины или корректировали хромовую смесь и изменяли время межоперационной очистки подложек при выходе погрешности за пределы границ регулирования. При величине Р4<Ркр корректировали время экспонирования и проявления фоторезиста на выполнение операций фотолитографии и травления резистивного слоя при выходе за границы регулирования погрешности ширины . При величине Р2<Ркр корректировали сопротивление свидетеля при выходе за границы регулирования погрешностей удельного поверхностного сопротивления После пооперационной технологической корректировки производственных погрешностей КТП резистивных компонентов ИС предложенным способом изготавливали следующую партию подложек.

Предложенный способ управления групповыми ТП изготовления резистивных компонентов ИС позволил повысить качество изготовления резистивных компонентов, на 30% увеличить процент выхода годных выпускаемых изделий, в три раза снизить трудоемкость изготовления резисторов на операции подгонки до номинального значения, а также автоматизировать процесс управления групповыми ТП изготовления резистивных компонентов ИС.

1. Способ управления групповыми технологическими процессами изготовления резистивных компонентов интегральных схем, заключающийся в регулировании конструктивно-технологических параметров резистивных компонентов интегральных схем (длины, ширины и удельного поверхностного сопротивления) в заданных границах после совместного изготовления резистивных компонентов интегральных схем и тестовых структур, последние состоят из нескольких пленочных резисторов с разным соотношением длины и ширины, в каждом из которых измеряют электрическое сопротивление и при отклонении их от номинально заданных значений осуществляют технологическую коррекцию конструктивно-технологических параметров резистивных компонентов на величины, коррелятивные производственным погрешностям электрических сопротивлений пленочных резисторов тестовых структур, по которым ведут статистический контроль качества групповых технологических процессов изготовления резистивных компонентов интегральных схем, отличающийся тем, что технологическую коррекцию конструктивно-технологических параметров резистивных компонентов выполняют пооперационно, причем с учетом отклонения контактного сопротивления на участке сопряжения резистивного слоя с контактными площадками резистивных компонентов на величину, коррелятивную производственной погрешности электрических сопротивлений