Защищенные поверхности сплавов в микроканальных устройствах, катализаторы, катализаторы на основе оксида алюминия, катализаторы-полупродукты и способы изготовления катализаторов и микроканальных устройств

Иллюстрации

Показать всеИзобретение относится к микроканальным реакторам и катализаторам, содержащим слой металлического алюминида, изготовление которых связано с процессом формирования промежуточного слоя алюминидного металла. Микроканальный реактор состоит из сложного микроканала, ограниченного, по крайней мере, одной микроканальной стенкой, и покрытия из алюминида, нанесенного на поверхность, по крайней мере, одной микроканальной стенки, при этом сложный микроканал представляет собой внутренний микроканал, отличается следующими одной или более характеристиками: по крайней мере, один непрерывный микроканал, выполненный с поворотным участком на угол, по крайней мере, 45°, длиной 20 см или более и высотой и шириной, равной 2 мм или менее; по крайней мере, один микроканал разделен на, по крайней мере, два суб-микроканала, расположенных параллельно; сложный микроканал является одним из, по крайней мере, двух смежных микроканалов, имеющих длину общего смежного участка, по крайней мере, 1 см, на котором имеется несколько соединительных отверстий на общей микроканальной стенке, при этом совокупная площадь отверстий не превышает 20% от площади микроканальной стенки, на которой эти отверстия находятся, а площадь каждого отверстия не превышает 1,0 мм2; сложный микроканал представляет собой один из, по крайней мере, пяти параллельных микроканалов, имеющих длину, по крайней мере, 1 см, своими открытыми концами они соединяются с общим коллектором и, по крайней мере, один размер этого коллектора не более чем в три раза превышает минимальную длину и высоту параллельных микроканалов. Изобретение обеспечивает точный контроль химических процессов в сложных микроканалах, обеспечивает устойчивый режим работы даже при условии высоких температур активных частиц. Слой алюминида обеспечивает химическую стабильность. Кроме того, алюминид увеличивается в процессе диффузии металла из стенок реактора, образуя целостное и однородное покрытие всех внутренних поверхностей даже в сложных по своей форме каналах. 5 н. и 12 з.п. ф-лы, 1 табл., 14 ил.

Реферат

ССЫЛКА НА ПРИОРИТЕТНУЮ ЗАЯВКУ

В соответствии с Разделом 35 Кодекса США, ст.119 (е) по настоящей заявке испрашивается приоритет в соответствии с Предварительной Патентной Заявкой США №60/556,014, поданной 23 марта 2004 г.

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к микроканальным устройствам, катализаторам и способам их изготовления. Изобретение также относится к химическим реакциям и микроканальным химическим реакторам.

ВВЕДЕНИЕ

В последние годы резко возрос научный и коммерческий интерес к практическому применению микроканальных устройств. Интерес объясняется теми преимуществами, которые представляют микроканальные технологии и устройства, которые характеризуются небольшими размерами, высокой производительностью, возможностью создания систем любого желаемого объема (например, так называемые системы "с числом до/number-up"), увеличенной теплопередачей и повышенной передачей массы. Гаврилидис и др. подготовили обзор некоторых работ, описывающих микрореакторы (один из видов микроканального оборудования, "Технологии и применение микрореакторов", перевод, IChemE, том 80, Часть А, стр.3-30 (январь 2002). Микроканальное оборудование изготавливают из широкого спектра материалов, в том числе из керамики, пластмасс и металлов. Во многих случаях обработка каналов в микроканальных устройствах требует формирования покрытия (или покрытий) поверх конструкционного материала. Эти покрытия служат таким целям, как абсорбция, адсорбция, защита от коррозии, смачивание для проведения катализа и обеспечение работы микроструйных систем. В некоторых случаях микроканалы покрывают специальной, глинистой суспензией или золем, например, оксидное покрытие наносят на керамические соты. В других случаях покрытия наносят на листы материала, которые затем собирают и соединяют с тем, чтобы сформировать многослойное микроканальное устройство. Поэтому, одно из направлений настоящего изобретения касается алюминидных покрытий, которые уже описывались ранее, в частности в Патенте США №3944505 (ЛаКруа). В патенте описано каталитическое устройство, выполненное из наложенных друг на друга листов вытянутой металлической композиции, например из инконеля. На листы металлокомпозиции наносят слой никелевого или кобальтового алюминида, слой альфа-оксида алюминия на самом алюминиде, а также каталитическое покрытие на алюминиде. Патент ЛаКруа не описывает, каким образом слой алюминида наносят на листы металлокопозиции, и не приводит никаких данных о свойствах этого алюминидного слоя. Способы формирования алюминидных покрытий в настоящее время хорошо известны и применяются на практике для покрытия отдельных частей реактивных двигателей. Способы получения алюминидных покрытий из алюминиевых галогенидов описываются, например, в Патентах США №№ 3486927 и 6332926.

Также были предприняты попытки нанести алюминидное покрытие на внутреннюю поверхность каналов газотурбинных лопаток. В Патенте США № 6283714 (Ригни и др.) описывается нанесение алюминиевого покрытия на внутренние охлаждающие каналы турбинных лопаток с использованием процесса нанесения глинистой суспензии. В Патенте Ригни и др. указывается, что газ галида алюминия проходит через систему охлаждающих каналов при повышенной температуре, при этом алюминиевое покрытие толщиной примерно 0.002 дюйма (50 рм) осаждается в течение примерно от 4 до 8 часов. Авторы изобретения по Патенту США № 6332926 (Пфендтер и др.) также предложили для формирования алюминиевого покрытия на внутренней поверхности лопаток использовать жидкое вещество, содержащее алюминий.

В Патенте США № 5928725 (Ховард и др., "Способ и устройства для нанесения покрытия в газообразной фазе на сложные внутренние поверхности полых изделий") рассматриваются существующие на сегодняшний день технологии нанесения покрытий из газовой фазы на внутренние поверхности, но отмечается при этом, что существующие технологии являются неэффективными в аспекте внутреннего покрытия каналов современных турбинных лопаток, так как приводят к образованию неоднородного покрытия внутренних поверхностей. В ходе применения способа по вышеуказанному патенту скорость потока газа, формирующего покрытие, может регулироваться, по крайней мере, в двух различных каналах. В Патенте Ховарда и др. указывается, что смесь, из которой формируют покрытие, состоящая из алюминиевого порошка, оксида алюминия и фторида алюминия, должна быть нагрета для того, чтобы доставить покрывающий газ в нужное место. Такой усовершенствованный способ позволил получить алюминидное покрытие толщиной 1.5 mils±1.0 mil. Как описано далее, настоящее изобретение предлагает новое микроканальное устройство с улучшенным покрытием, а также способы получения таких усовершенствованных покрытий. Кроме того, данное изобретение предлагает способ проведения типовых операций с помощью микроканальных устройств, содержащих в своей конструкции микроканалы с покрытием.

Изобретение в целом, включая п.8 формулы, обеспечивает значительное техническое преимущество по сравнению с предшествующим уровнем техники, поскольку данное изобретение обеспечивает точный контроль химических процессов в сложных микроканалах, обеспечивает устойчивый режим работы даже при условии высоких температур активных частиц. Слой алюминида обеспечивает химическую стабильность. Кроме того, алюминид увеличивается в процессе диффузии метала из стенок устройств, образуя целостное и однородное покрытие всех внутренних поверхностей даже в сложных по своей форме каналах.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Согласно первому варианту исполнения настоящего изобретения предлагается микроканальный реактор или сепаратор, состоящий из: сложного микроканала, ограниченного, по крайней мере, одной микроканальной стенкой; и слоя алюминида, нанесенного на эту микроканальную стенку. В этом варианте исполнения, а также и в следующем, важное значение имеет понимание характера самого устройства - реактора или сепаратора, так как эти функции имеют решающее значение для определения сущности изобретения. В предпочтительном варианте реактор или сепаратор содержат слой оксида алюминия, нанесенного поверх слоя алюминида; а также слой каталитического материала, нанесенного поверх слоя оксида алюминия. Реактор или сепаратор могут включать в свою конструкцию коллектор, соединенный, по крайней мере, с двумя микроканалами, при этом в коллекторе предусмотрена стенка, покрытая слоем алюминида. В наиболее предпочтительном варианте воплощения настоящего изобретения реактор или сепаратор изготавливают путем наложения друг на друга листов материала, а после завершения процесса сборки на устройство наносят слой алюминида. Другие варианты также описаны в разделе «Подробное описание изобретения».

Кроме того, настоящее изобретение описывает способы производства устройств, и способы проведения химических реакций при помощи таких устройств. Изобретение, в частности, включает описание способа проведения химической реакции, или разделения смеси, состоящей, по крайней мере, из двух компонентов, в вышеупомянутом реакторе или сепараторе, который состоит из: (а) в случае реактора - устройство содержит слой оксида алюминия, нанесенного поверх слоя алюминида; и слой каталитического материала, нанесенного поверх слоя оксида алюминия, при этом сам способ включает в себя операцию по доставке реагента в сложный микроканал, последующее прохождение реакции в сложном микроканале, в результате чего формируется, по крайней мере, один продукт; а в случае сепаратора - способ включает стадию подачи в сложный микроканал жидкости, состоящей, по крайней мере, из двух компонентов, из которой внутри сложного микроканала по крайней мере, один из двух компонентов выделяется.

Согласно другому варианту изобретения предлагается микроканальный реактор или сепаратор, состоящий из: микроканала, ограниченного, по крайней мере, одной микроканальной стенкой; алюминидного покрытия, которое наносят после сборки изделия, по крайней мере, на одну микроканальную стенку. В предпочтительном варианте микроканальный реактор или сепаратор содержат слой оксида алюминия, нанесенного поверх слоя алюминида, а поверх слоя оксида алюминия наносят слой каталитического материала. Изобретение, в частности, описывает способы изготовления устройств (при нанесении покрытия после сборки изделия) и способы проведения химических реакций, или разделения смеси, состоящей, по крайней мере, из двух компонентов, в вышеупомянутом реакторе или сепараторе. Способы предусматривают следующие стадии: (а) в случае реактора - слой оксида алюминия наносят поверх слоя алюминида после завершения операции сборки; слой каталитического материала наносят поверх слоя оксида алюминия, а сам способ предусматривает процедуру заполнения сложного микроканала реагентом и последующее обеспечение реакции в сложном микроканале с целью формирования, по крайней мере, одного продукта; или (б) - в случае сепаратора - заполняют сложный микроканал жидкостью, состоящей, по крайней мере, из двух компонентов, из которой в результате осуществления способа изобретения в сложном микроканале выделяют, по крайней мере, один из двух компонентов.

В соответствии со следующим вариантом изобретения предлагается катализатор или исходное каталитическое вещество, состоящие из: основания (подложки); алюминидного покрытия, нанесенного на подложку; слоя оксида алюминия, нанесенного поверх алюминидного покрытия, при этом слой оксида алюминия содержит, по крайней мере 0.1% (по весу) редкоземельного металла или спекающей добавки; а каталитический материал нанесен поверх слоя оксида алюминия. Аналогично изобретение описывает способ изготовления таких катализаторов или исходных каталитических веществ, а также способы проведения химических реакций с участием таких катализаторов. Можно отметить, что в качестве «подложки» используют любые носители катализаторов, имеющие микроканальную стенку, такие как, например, микроканальные реакторы.

Согласно другому варианту исполнения настоящее изобретение предлагает способ изготовления катализаторов, включающий в себя следующие стадии: наносят алюминидное покрытие на подложку; окисляют поверхность алюминидного слоя для образования игольчатого оксида алюминия; и наносят слой каталитического материала на игольчатый оксид алюминия.

Согласно иному варианту воплощения настоящего изобретения предлагается способ изготовления конструкции с поверхностным покрытием, предусматривающий следующие стадии: наносят алюминид на подложку; воздействуют на слой алюминида окисляющим веществом для образования слоя оксида алюминия; наносят спекающую добавку на слой оксида алюминия для формирования изделия, покрытого слоем оксида алюминия, содержащего спекающую добавку; и нагревают заготовку, снабженную слоем оксида алюминия со спекающей добавкой.

Еще по одному варианту исполнения данного изобретения предлагается способ изготовления катализатора, включающий следующие этапы: добавляют спекающую добавку к оксиду алюминия с целью образования изделия, покрытого слоем оксида алюминия, содержащего спекающую добавку; нагревают заготовку, снабженную таким слоем оксида алюминия со спекающей добавкой; производят последующее нанесение каталитического материала.

Согласно следующему варианту изобретение предлагает способ изготовления микроканального реактора, предусматривающий комбинирование параметров любых вышеперечисленных способов изготовления катализаторов. Например, покрытия наносят на микроканальную стенку, или на вставной элемент, который включают в микроканал, или на него наносят покрытие внутри этого микроканала в результате химической реакции.

Следующий вариант изобретения предлагает микроканальные устройства, состоящие из: по крайней мере, двух параллельных микроканалов, каждый из которых имеет длину, по крайней мере, 1 см; коллектора, соединяющего указанные, по крайней мере, два микроканала; при этом на коллекторе сформировано алюминидное покрытие.

В соответствии с другим вариантом изобретения раскрывается способ образования защищенных поверхностей, состоящий из следующих этапов: изготавливают изделие с алюминидной поверхностью; нагревают такое изделие, по крайней мере, до температуры 800°С в инертной или восстанавливающей атмосфере; воздействуют на алюминидную поверхность окисляющим газом при температуре, по крайней мере, около 800°С, в наболее предпочтительном варианте - при температуре около 1000°С, и наконец, в самом предпочтительном варианте - при температуре от 1000 до 1100°С, с целью формирования слоя оксида.

Еще по одному варианту предлагается способ изготовления микроканальных устройств, включающий следующие этапы: размещают вставной элемент внутри микроканала; формируют алюминидный слой внутри канала и образуют металлические связи между вставным элементом и микроканальной стенкой.

Многие другие аспекты настоящего изобретения предусматривают стадию прохождения газообразных алюминиевых соединений через поверхности металла (особенно металлических стенок микроканала) и одновременную или последующую реакцию с металлом на подложке с целью формирования поверхностного слоя металлического алюминида - такой процесс называется «алюминизацией», хотя более точно называть его «алюминидизацией». Условия процесса алюминидизации достаточно хорошо известны в сфере производства частей и деталей реактивных двигателей, поэтому известные и существующие на сегодняшний день операции не излагаются подробно в настоящем описании. Однако такие стадии как удаление кислорода, управление потоком, прохождение вещества через коллектор, будут подробно описаны далее в настоящем тексте.

Согласно одному аспекту изобретение предлагает способ формирования катализатора, который включает следующие этапы: (1) обеспечивают нанесение слоя алюминия AI, (2) формируют слой металлического алюминида на металлическом сплаве; (3) окисляют металлический алюминид до образования окалины окиси алюминия (в некоторых вариантах эта окалина образуется в форме игольчатого оксида алюминия); (4) в одном из вариантов - модифицируют окалину (а) с помощью травления кислотой или основанием, и/или добавляют соль редкоземельного металла для образования оксида алюминия, модифицированного редкоземельным металлом, и/или (б) добавляют спекающий присадок; (5) в альтернативном варианте (опционально) - наносят покрытие с помощью золя оксида металла (или суспензии оксида металла); и (6) добавляют каталитический металл (обычно путем насыщения). В предпочтительном варианте в качестве золя оксида металла или суспензии используют золь оксида алюминия (в данном случае золь оксида алюминия означает золь, который после нанесения и нагрева образует оксид алюминия) или суспензии оксида алюминия.

Также настоящее изобретение может предусматривать как комбинацию вышеперечисленных операций, так и выполнение самостоятельных процедур по отдельности. Например, этапы (1) и (2), - нанесение алюминия Al и образование металлического алюминида, - могут совершаться в один прием. Другой пример - согласно одному из наиболее предпочтительных вариантов исполнения, настоящее изобретение предлагает способ формирования катализатора, который состоит из стадии добавления спекающих присадок на подложку из оксида алюминия (которая может быть в виде гранул, или слоя оксида алюминия на подложке). По другому варианту шаги (5) и (6), т.е. покрытие золем исходного каталитического материала, и добавление каталитического металла, могут быть также выполнены за один прием. Согласно третьему варианту металлический сплав предварительно покрывают каталитически активным металлом перед тем, как наносить на поверхность слой алюминия согласно этапу (1). Также этот вариант изобретения относится к катализаторам и промежуточным каталитическим веществам, образованным с помощью описываемых способов. Кроме того, данное изобретение включает создание микроканальных устройств, которые обрабатывают одним из предлагаемых способов; например, изобретение описывает микроканальные устройства, которые состоят из слоя никелевого алюминида, или устройства, которые изготовлены путем окисления никелевого алюминида и последующего нанесения реактивной грунтовки из оксида алюминия.

Также изобретение может применяться для изготовления покрытий для труб, других подобных конструкций, соединенных с микроканальным реактором. Кроме того, данное изобретение предусматривает способы каталитического химического конвертирования. Такие способы предусматривают струйное заполнение микроканала жидким реагентом, когда каталитическое соединение находится в микроканале (на микроканальной стенке или еще где-то внутри микроканала), прохождение реакции жидкого реагента и образование желаемого продукта (или продуктов) в микроканале. Кроме того, изобретение предусматривает способы каталитического химического конвертирования с обеспечением контакта, по крайней мере, между, одним реагентом и предлагаемыми катализаторами.

Различные варианты настоящего изобретения предлагают различные преимущества. Слой алюминида служит в качестве «хранилища», «источника» алюминия для «самозалечивания» в случае каких-либо повреждений наружного слоя оксида алюминия. Также слой алюминида уменьшает образование кокса (в процессах, подверженных интенсивному коксованию) и снижает истирание металлических поверхностей с образованием металлической пыли. Интенсивность коррозии при химической реакции часто зависит от температуры и химической природы жидкости, участвующей в процессе. Оксид алюминия имеет хорошую термическую и химическую стабильность, гораздо выше, чем у других материалов.

СЛОВАРЬ ИСПОЛЬЗУЕМЫХ ТЕРМИНОВ

"Металлический алюминид" означает металлический материал, содержащий 10% или более металла, и 5%, (а предпочтительно - 10% и более) Алюминия (Al), при этом в сумме Металл и алюминий дают 50% и более. Эти процентные величины относятся к массовым процентам (по весу). Желательно, чтобы металлический алюминид содержал 50% или более Металла и 10% или более алюминия (Al), при этом в сумме никель Ni и алюминий Al должны давать 80% и более. В некоторых вариантах, когда Металл и алюминий Al подвергают значительной термической диффузии, можно предположить, что слой Металл-Алюминий будет постепенно изменяться, как функция толщины слоя, поэтому здесь может не быть четкой линии, разграничивающей слой Металла-Алюминия от подложки из сплава.

Термин "алюминид" - это синоним другого понятия, которое в настоящем документе называется «металлический алюминид». Фазовая диаграмма системы «NiAl» показана на Фиг.2 Патента США №5,716,720. Наиболее предпочтительный из металлических алюминидов - никелевый алюминид (NiAl).

"Никелевый алюминид" означает материал, который состоит из 10% или более никеля Ni и 10% или более алюминия Al, в сумме никель и алюминий должны давать 50% и более (процентов по массе). Желательно, чтобы никелевый алюминид содержал 20% и более никеля Ni и 10% или более алюминия Al, при этом в сумме никель и алюминий будут давать более 80% по массе. Тогда, когда никель и алюминий подвергают значительной термической диффузии, вполне вероятно, что состав слоя Ni-Al будет постепенно меняться, так как он является функцией толщины слоя, поэтому может не оказаться четкой линии, отделяющей слой Ni-Al от подложки сплава, в основе которого лежит никель.

"Каталитический материал" - материал, который является катализатором для определенных химических реакций. Таким материалом не является оксид алюминия. Каталитический материал, «нанесенный поверх» слоя, может представлять собой физически отдельный слой (например, так называемый золь-нанесенный слой), или это может быть каталитический материал, наносимый внутри пор, так называемый слой носителя катализатора.

"Нанесенный на» или «нанесенный поверх» означает, прямо или косвенно, наносимый на какую-либо поверхность с промежуточными слоями. Согласно некоторым вариантам исполнения изобретения каталитический материал наносят непосредственно на термически выращенный слой оксида алюминия.

"Каталитический металл" - это наиболее предпочтительный каталитический материал, а также материал в форме металла, который является катализатором для определенных химических реакций. Каталитические металлы могут быть в форме полностью восстановленных металлов, или могут представлять собой смесь металла и его оксидов, в зависимости от условий обработки. В частности, хорошими металлическими катализаторами являются Pd, Rh и Pt.

"Сложный микроканал" означает устройство, которое имеет одну или несколько следующих характеристик: по крайней мере, один непрерывный микроканал имеет поворот на угол, по крайней мере, 45°, в некоторых вариантах исполнения - по крайней мере, 90°, и в некоторых вариантах исполнения - поворот в виде буквы «U»; длина 50 см или более, или длина 20 см или более при толщине 2 мм и менее, в некоторых вариантах исполнения - длина 50-500 см; по крайней мере, один микроканал, который расщепляется на, по крайней мере, 2 суб-микроканала, расположенных параллельно, в некоторых вариантах исполнения - на 2-4 параллельных суб-микроканала; по крайней мере, 2 прилегающих друг к другу канала, имеющих длину в зоне прилегания, по крайней мере, 1 см, которые соединены несколькими отверстиями, расположенными вдоль общей стенки микроканалов, при этом общая площадь отверстий достигает 20% или менее от общей площади общей стенки микроканалов, на которой эти отверстия расположены, и каждое отверстие имеет площадь 1.0 кв. мм или менее, в некоторых вариантах исполнения - 0.6 кв. мм или менее, в других вариантах исполнения - 0.1 кв. мм или менее - это достаточно сложная конфигурация, так как покрытие должно наноситься таким образом, чтобы не забивать собой отверстия; или, по крайней мере, два (а в некоторых вариантах это число может превышать 5) параллельных микроканала, имеющих длину, по крайней мере, 1 см, которые имеют отверстия со стороны коллектора, при этом один из размеров коллектора не должен превышать более чем в три раза, чем самый минимальный размер параллельных микроканалов (например, если один из параллельных микроканалов имеет высоту 1 мм (самый малый размер среди всех микроканалов), тогда коллектор должен иметь высоту не более 3 мм). Встроенный коллектор является частью собранного устройства, и это не присоединяемая снаружи трубка. Сложный микроканал - это один из типов внутренних микроканалов.

"Непрерывный микроканал" - микроканал, образованный микроканальной стенкой (или стенками), без значительных прерываний или отверстий. Это означает, что в сумме площадь всех отверстий (если таковые имеются) не должна превышать 20% (в некоторых вариантах исполнения - не более 5%, а в некоторых вариантах исполнения отверстий вообще не должно быть) от общей площади стенок микроканала, на которых эти отверстия могут находиться.

"Внутренний микроканал" - микроканал внутри какого-либо устройства, который окружен со всех сторон микроканальными стенками, за исключением сторон входа и выхода из канала, и, как вариант, имеющий соединительные отверстия вдоль всей длины микроканала, такие как, например, поры, которые являются соединительными отверстиями между топливным каналом и каналом окислителя. Так как канал со всех сторон окружен стенками, то невозможно попасть внутрь него способами традиционной литографии, осаждением из пара, или другими технологиями нанесения покрытий на поверхности, которые позволяют осуществлять этот процесс только в пределах зоны прямой видимости.

"Вставка" - компонент, который вставляют внутрь канала до или после сборки устройства.

"Коллектор" - верхнее или нижнее устройство, которое соединяет несколько микроканалов, и которое является неотъемлемой частью самого аппарата.

"Ni-основанные" сплавы означает, что эти сплавы состоят, по крайней мере, из 30%, более предпочтительный вариант - из, по крайней мере, 45% никеля Ni, а самый предпочтительный вариант - из, по крайней мере, 50% (по весу) никеля. В некоторых вариантах исполнения изобретения эти сплавы также содержат, по крайней мере, 5% хрома (что более предпочтительно - 10% хрома Cr).

"Покрытие, наносимое после сборки" применяют в трехмерном микроканальном оборудовании. В случае, когда устройство собирают методом наложения листов друг на друга (многослойные устройства), покрытие наносят сразу же после такого наложения листов. В устройствах, в которых микроканалы просверливают в каком-либо блоке (многоуровневые устройства), покрытие наносят после этой производственной стадии. Такое покрытие, наносимое после сборки, может быть противопоставлено устройствам, в процессе изготовления которых листы сначала покрывают, а затем собирают вместе и связывают между собой, или устройствам, в которых листы сначала покрывают, а затем вытягивают с применением способов обработки металлов давлением с целью получения трехмерных конструкций. Например, когда покрытый лист впоследствии вытягивают, его края после обрезки остаются непокрытыми. Непокрытые поверхности всех типов, такие как обрезанные края, могут быть подвержены коррозии или химическому взаимодействию другого рода. Т.е. необходимо покрыть все поверхности устройства после его изготовления, чтобы защитить их от коррозии. Покрытия, наносимые после завершения процессов изготовления и сборки, дают такие преимущества, как заполнение образовавшихся трещин, и простоту изготовления. Кроме того, алюминиды или другие покрытия могут влиять на образование диффузионных связей между наложенными друг на друга листами материала, и в результате эти связи ослабевают, так как алюминид не является идеальным материалом для связывания многослойного изделия, и может не удовлетворять механическим требованиям при высокой температуре. Когда на изделие покрытие наносят после процесса сборки, то его сразу можно определить по таким характеристикам, как заполнение различных пустот, трещин, а также по структурному элементному анализу (например, по химическому составу поверхности листа относительно участков, на которых образовались связи). Обычно эти характеристики можно наблюдать с помощью оптических микроскопов, электронных микроскопов, или при комбинировании средств электронной микроскопии и элементного анализа. Таким образом, для данных устройств наблюдается различие между покрытиями, наносимыми до или после завершения процесса сборки. Анализ изделия с помощью известных и хорошо себя зарекомендовавших технологий может установить, было ли покрытие нанесено до или после сборки (или после процесса изготовления, когда речь идет о просверленных микроканалах) микроканального устройства.

"Сепаратор" - такой тип устройства для химической обработки материалов, который позволяет выделять определенные компонент или компоненты из жидкости, например устройство, содержащее адсорбент, приспособления для проведения дистилляции или реактивной дистилляции, и т.п.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

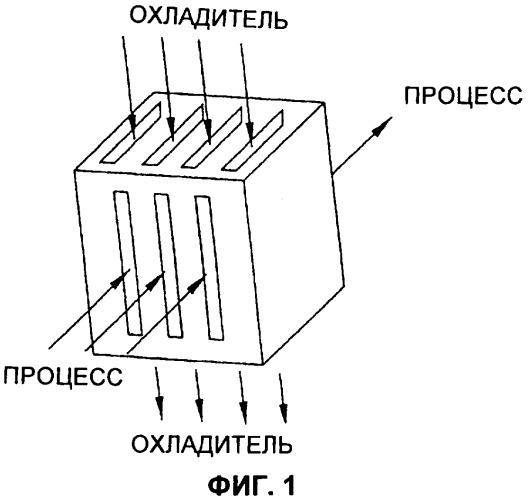

На Фиг.1 показан упрощенный вид микрореактора с рядом микроканалов относительно движения потока, с рядом охлаждающих микроканалов.

На Фиг.2 показана микрофотография, полученная на сканирующем электронном микроскопе, «усов» фита-оксида алюминия (θ), полученных из NiAl.

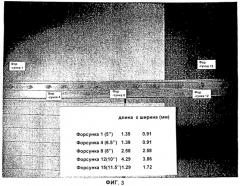

Фиг.3 - это фотография среза микроканального изделия, показывающая алюминидизированную поверхность канала. Эта поверхность находится на боковой стороне микроканала, которая противоположна стороне, на которой имеются отверстия (форсунки), и алюминидизирующий газ проходит сквозь эти отверстия и взаимодействует с поверхностью.

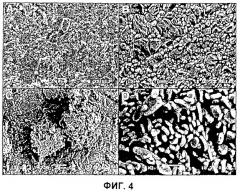

На Фиг.4 показана микрофотография диска из оксида алюминия, который был обработан раствором Li-Na-B, и затем подвергся термической обработке при температуре 900°С в течение одного часа. После охлаждения до комнатной температуры порошок оксида алюминия был рассеян по поверхности диска, после чего диск вновь был нагрет до температуры 900°С в течение одного часа. А - это непокрытая часть диска. В - покрытая часть диска. С, D - покрытая часть диска, там, где наносился порошок. На участках В, С и D раствор спекающей присадки реагировал с порошком оксида алюминия для формирования стекловидной фазы на границах отдельных зерен, и для связывания порошка оксида алюминия с материалом подложки.

Фиг.5 схематически иллюстрирует подложку, покрытую алюминидом.

Фиг.6 - микрофотография, полученная с помощью СЭМ (сканирующего электронного микроскопа) поверхности оксида алюминия после того, как она подверглась испытанию на подверженность коррозии, в атмосфере, состоящей из 17% H2O, 2.5% O2, 23% CO2, остальная часть - N2, в течение 1000 часов при температуре 960°С.

Фиг.7 - это частичная деталировка мультиканального и микроканального устройства, в котором внутренние микроканалы были покрыты слоем алюминида.

Фиг.8 и 9 - микрофотографии, полученные с помощью СЭМ, поперечного сечения алюминидизированных каналов, находящихся внутри устройства, изображенного на Фиг.7.

На Фиг.10а показана микрофотография поперечного сечения, сделанная с помощью СЭМ, алюминидизированного поворотного участка внутри микроканала.

На Фиг.10б показан участок, длина которого должна быть измерена для определения характеристик покрытия поворотного участка.

На Фиг.11 показана микрофотография, полученная с помощью СЭМ, поперечного сечения алюминидизированной трещины на поворотном участке микроканала.

На Фиг.12 показана микрофотография, полученная с помощью СЭМ, поперечного сечения алюминидизированного образца из инконеля (Inconel™ 617).

На Фиг.13 показана микрофотография, полученная с помощью СЭМ, поперечного сечения заготовки из инконеля (Inconel™ 617), который был алюминидизирован (слева), или подвержен воздействию воздуха при температуре 400°С в течение одного часа с целью получения некоторого поверхностного оксида до того, как сформировался слой алюминида.

На Фиг.14 показана микрофотография, полученная с помощью СЭМ, поперечного сечения заготовки из инконеля (Inconel™ 617), который был алюминидизирован вместе с дисками оксида алюминия.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Микроканальные устройства вообще, и микроканальные реакторы в частности, характеризуются наличием, по крайней мере, одного реакционного канала, который имеет, по крайней мере, один размер (от стенки до стенки, не принимая во внимание катализатор) 1.0 см или менее, более предпочтительно - 2.0 mm и менее (в некоторых вариантах исполнения - около 1.0 mm или менее), но больше, чем 100 nm (наиболее предпочтительный вариант - более 1 µm), и в некоторых вариантах - от 50 до 500 µm. Реакционный канал - это канал, содержащий катализатор. Микроканальные устройства характеризуются тем же самым, за исключением того, что они не требуют наличия канала, содержащего катализатор. Высота и ширина практически перпендикулярны направлению потока реагентов, проходящих через реактор. Микроканалы также определяются наличием, по крайней мере, одного входа, который располагается противоположно, по крайней мере, одному выходу. Микроканалы - это не просто каналы, которые проходят внутри цеолитов или мезопористых материалов. Высота и/или ширина реакционного микроканала должна быть, в предпочтительном варианте, около 2 мм или менее, а в наиболее предпочтительном варианте - 1 мм или менее. Длина реакционного канала обычно имеет большее значение. В предпочтительном варианте длина реакционного канала - более 1 см, а в некоторых вариантах исполнения изобретения - более 50 см, в других вариантах - более 20 см, а согласно еще одним вариантам их длина колеблется от 1 до 100 см. Боковые стороны микроканала называются микроканальными стенками. Эти стенки выполнены из твердого материала, такого как, например, керамика, сплавы на основе железа, такие как сталь, или на основе Ni, Co или Fe (например, монель - никелево-медный сплав). Выбор материала для стенок реакционного канала зависит от типа реакции, которую предполагается проводить в реакторе.

Согласно некоторым вариантам стенки реакционной камеры изготовлены из нержавеющей стали или «инконель» (Inconel®), которые являются надежными и долговечными материалами, и имеют хорошую теплопроводимость. Сплавы должны иметь низкое значение содержания серы, поэтому в некоторых вариантах исполнения необходимо проводить дополнительную обработку для уменьшения количества серы, перед тем как проводить алюминидизацию. Обычно стенки реакционного канала изготавливают из материала, который используется для изготовления всего микроканального устройства в целом. Микроканальные устройства могут быть изготовлены с помощью известных способов (за исключением типов обработки и нанесения покрытий, раскрытых в настоящем описании), и, в некоторых случаях, их изготавливают путем наложения отдельных пластин (также известных как "прокладки"), когда одни такие прокладки разрабатывают специально для изготовления реакционных каналов, а их, в свою очередь, прокладывают пластинами, предназначенными для осуществления теплообмена. Разумеется, реакторы или сепараторы не включают в свою конструкцию детали реактивных двигателей. Но некоторые микроканальные устройства состоят из, по крайней мере, 10 слоев, уложенных друг на друга, при этом каждый из этих слоев состоит из, по крайней мере, 10 каналов; устройство может состоять и из других слоев, которые содержат меньшее число каналов.

На Фиг.1 представлен упрощенный и схематический вид одного из вариантов воплощения микроканального реактора, в котором реагент проходит через реакционный микроканал (снизу), в то время как охлаждающая жидкость (в направлении, поперечном потоку) проходит через смежный теплообменник (сверху). Микроканальные реакторы должны включать несколько реакционных микроканалов и несколько смежных с ними теплообменных микроканалов. Несколько реакционных микроканалов могут содержать, например, 2, 10, 100, 1000 или более каналов. В наиболее предпочтительных вариантах изобретения микроканалы располагают параллельно плоским микроканалам, например, по крайней мере, трем рядам плоских микроканалов. Согласно другим вариантам несколько входов микроканалов соединяют в общий впускной коллектор, и/или несколько выходов микроканалов объединяют в общий выходной коллектор. Во время работы по микроканалам теплообменника (если таковые имеются) бежит нагревающая и/или охлаждающая жидкость. Огромное количество примеров такого типа реакторов, использующихся в описании настоящего изобретения, предусматривает листовую конструкцию микрокомпонентов (например, ламинат с микроканалами), которые описаны в Патентах США №№ 6200536 и 6219973 (оба этих патента включены в настоящее описание в качестве справочного материала). Преимущества использования такого типа реакторов в целях настоящего изобретения включают в себя относительно высокие значения коэффициентов тепло- и массопередачи, практически полное отсутствие любых пределов детонации. Микроканальные реакторы могут комбинировать в себе преимущества хорошей тепло- и массопередачи, отличный контроль температуры, времени, минимальное образование побочных продуктов. Падение давления может быть снижено, тем самым обеспечивается высокая проходимость, и катализатор может применяться в любой доступной форме внутри каналов, устраняя тем самым необходимость проведения сепарации. Кроме того, использование микроканальных реакторов приводит к улучшению температурного контроля и поддержанию относительно высокого изотермического профиля, по сравнению с традиционными системами. Согласно некоторым вариантам реакционный микроканал (или микроканалы) может содержать канал для объемного потока. Термин "канал для объемного потока" относится к открытому каналу (участок непрерывного объемного потока) внутри реакционной камеры. Непрерывный участок объемного потока позволяет достичь высокой скорости потока, проходящего через реакционную камеру, без значительного падения давления. В некоторых вариантах исполнения данного изобретения существует ламинарный поток в области прохождения объемного потока. Участки объемного потока внутри каждого реакционного канала имеют площадь поперечного сечения от 5×10-8 до 1×10-2 м2,