Неподвижный пленочный генератор и пленочная опорная конструкция для вертикальных многоступенчатых полимеризационных реакторов

Иллюстрации

Показать всеИзобретение может быть использовано в производстве продуктов поликонденсации в работающем по принципу самотека полимеризационном реакторе, предназначенном для проведения полимеризации в расплаве полимера. Сборный узел 10 включает первый неподвижный ряд 24, образованный одной или несколькими опорными пленочными конструкциями 38, 40, 42, 44, и один или более неподвижных пленочных генераторов 32, 34, 36, которые разделяют и направляют расплав полимера на опорные пленочные конструкции. Первая часть 74 разделенных потоков расплава полимера под действием силы тяжести течет по первой стороне 76 каждой опорной пленочной конструкции, а вторая часть 78 потоков расплава полимера под действием силы тяжести течет по второй стороне 80 каждой опорной пленочной конструкции. Способ увеличения степени полимеризации расплава полимера включает: а) введение расплава полимера в сборный узел 10, b) воздействие атмосферой в реакторе на полученные в результате свободные поверхности расплава полимера и с) удаление расплава полимера из сборного узла, который имеет более высокую степень полимеризации в сравнении со степенью полимеризации расплава полимера, вводимого в сборный узел. 4 н. и 25 з.п. ф-лы, 20 ил.

Реферат

Предпосылки изобретения

1. Область техники

Настоящее изобретение относится к устройству для получения продуктов поликонденсации, таких как линейные сложные полиэфиры и сложные сополиэфиры. Говоря более конкретно, настоящее изобретение относится к улучшенным конструкциям тарелок, предназначенным для использования в вертикально-ориентированных полимеризационных реакторах.

2. Уровень техники

Способы получения полимерных материалов, таких как сложные полиэфиры и сложные сополиэфиры, в результате проведения реакций поликонденсации включают высвобождение побочных продуктов, поскольку функциональные группы молекул полимера вступают в реакцию друг с другом с образованием молекул с более длинными молекулярными цепями. Обычно для того, чтобы стимулировать накопление молекул полимера, необходимо проводить извлечение данных высвобожденных молекул побочных продуктов из реакционной смеси. Если соединения побочных продуктов удалены не будут, то тогда химическое равновесие будет препятствовать нарастанию длины полученной полимерной цепи. Во многих из данных систем реакций полимеризации предпочтительный способ извлечения высвобожденного побочного продукта заключается в выпаривании побочного продукта из реакционной смеси.

Для облегчения выпаривания побочных продуктов и соответствующего получения поликонденсационных материалов были разработаны и использовались в эксплуатации различные конструкции реакторов и системы многостадийных реакций. Наиболее экономичная конструкция для таких реакций поликонденсации (по меньшей мере, для получения полимерных материалов с молекулярной массой в диапазоне от низкой до средней) представляет собой последовательность из реакционных аппаратов с мешалкой. В данных системах реакторов могут быть получены большие количества материалов благодаря использованию механического перемешивания, ребойлеров термосифонного типа и/или простого барботажного перемешивания для улучшения теплопередачи и обновления поверхности между жидкостью и паром. К сожалению, по мере увеличения степени полимеризации («DP») вязкость расплавов полимеров резко увеличивается. В соответствии с этим, в результате наличия практических ограничений для конструкций перемешивающих устройств высокая вязкость данных материалов значительно ухудшает способность к обновлению поверхностей между жидкостью и паром и, таким образом, уменьшает эффективность массопередачи в реакционном аппарате с мешалкой.

В дополнение к приведенным выше недостаткам в способе поликонденсации ограничения также могут быть наложены и на другие рабочие параметры. Например, для интенсификации кинетики реакции и увеличения летучести побочных продуктов реакции желательными могут оказаться повышенные температуры. Повышенная летучесть побочных продуктов уменьшает концентрацию побочных продуктов в реакционной смеси, тем самым, стимулируя прохождение реакции полимеризации. Однако использование все более высокой температуры в качестве средства стимулирования увеличения степени полимеризации ограничивается температурной чувствительностью полимерного материала, приводящей к реакциям разложения. Подобным же образом, летучесть побочных продуктов можно дополнительно увеличить в результате использования низких рабочих давлений. Однако использование чрезвычайно низких рабочих давлений ограничивает стоимость достижения низких рабочих давлений и величина парового пространства в реакторе, необходимого для предотвращения захвата полимера в источнике вакуума. Кроме того, глубина слоя полимера может воспрепятствовать эффективному использованию реакционного объема в поликонденсационных реакторах низкого давления. Говоря конкретно, избыточная глубина реакционной смеси увеличивает пути диффузии и конвекции, которые летучим побочным продуктам необходимо будет пройти перед улетучиванием. Кроме того, по мере увеличения глубины слоя полимера более глубокие области слоя будут подвергаться воздействию более значительного гидростатического давления. Повышенные локальные давления в жидкости подавляют образование пузырьков побочных продуктов, что препятствует высвобождению побочных продуктов и, таким образом, эффективному использованию реакционного объема для стимулирования прохождения полимеризации.

По причинам, представленным выше, увеличение степени полимеризации требует замены простых реакционных аппаратов с мешалкой на специализированное оборудование для проведения реакции. Такое специализированное оборудование должно обеспечить устранение одного или нескольких отмеченных выше рабочих ограничений, что позволит добиться получения желательной степени полимеризации. В настоящее время существуют два фундаментальных подхода к обеспечению улучшенного обновления поверхности между жидкостью и паром, которые лучше всего могут быть раскрыты как динамический подход и статический подход.

Первый подход можно назвать динамическим подходом по той причине, что для улучшения обновления поверхности между жидкостью и паром он включает использование подвижных механических устройств. Как отмечалось выше, улучшенное обновление поверхности между жидкостью и паром облегчает высвобождение побочных продуктов. В случае динамического подхода вокруг вращающихся вала или валов, которые проходят через стенки реактора, требуется наличие уплотнений. Данные уплотнения необходимо поддерживать в рабочем состоянии для того, чтобы предотвратить протечку воздуха в реактор. Кроме того, в случае динамического подхода по мере увеличения размера емкости и вязкости продукта размер механических компонентов необходимо будет увеличивать для того, чтобы справиться с увеличением нагрузки. Второй подход может быть назван статическим подходом по той причине, что для обновления поверхности между жидкостью и паром никаких подвижных устройств не используется. Для получения тонких полимерных пленок в данном втором походе используется сила тяжести в комбинации с вертикальным спаданием. Во время вертикального спадания такие полимерные пленки обычно перетекают между тарелками. Тонкие полимерные пленки в комбинации с эффектами сдвига и переворачивания поверхности, создаваемыми вертикально спадающими пленками, стимулируют прохождение реакции полимеризации в результате улучшения высвобождения побочных продуктов.

Патенты предшествующего уровня техники, в которых раскрыто использование силы тяжести в комбинации с вертикальным спаданием, включают: патенты США №№5464590 (патент '590), 5466419 (патент '419), 4196168 (патент '168), 3841836 (патент '836), 3250747 (патент '747) и 2645607 (патент '607). Ранние конструкции тарелок представляли собой разнесенные по вертикали круговые тарелки (сплошной круг в комбинации с кольцом и сегментированным кругом), в которых использовалась основная часть площади поперечного сечения емкости. В данных реакторах с круговыми тарелками используется значительная часть доступного горизонтального поперечного сечения в емкости, работающей под давлением, для удерживания жидкости. В некоторых конструкциях за круговой тарелкой устанавливается кольцевая тарелка для образования, таким образом, компоновки с диском и кольцом. Таким образом, полимер перетекает через край круга по мере того, как он переходит с тарелки на тарелку. Высвобожденный газообразный побочный продукт, таким образом, перетекает через круговые и кольцевые отверстия. В других конструкциях тарелки сегментировались для получения прямого края для перетекания полимера перед спаданием на следующую тарелку. Конструкция сегментированной тарелки также обеспечивает наличие живого сечения между прямым краем, через который полимер перетекает, и стенкой емкости, через которое мог бы проходить газообразный побочный продукт. Однако в обеих конструкциях побочные продукты, выпаренные с тарелок, перетекали через то же самое пространство, что и то, через которое перетекает расплав полимера. В связи с данной проблемой диаметр круговых тарелок делали несколько меньшим, чем диаметр емкости реактора. Полученное в результате кольцевое пространство использовалось для обеспечения улетучивания потока пара с каждой тарелки и перемещения его до сопла для выпуска пара из емкости реактора вдоль прохода потока, внешнего для прохода потока полимера. Недостаток конструкций простых круговых тарелок заключается в существовании мертвых зон (области очень медленного перемещения или застаивания на тарелках). Полимер в данных областях застаивания имеет тенденцию подвергаться передержке, становиться избыточно вязким, сшиваться и/или разлагаться и в результате медленно отверждаться. Чистый результат заключается в потере эффективного реакционного объема.

Следующее поколение конструкторов изменило форму тарелок с переходом от круговых к другим геометрическим формам. Были исключены мертвые зоны, которые не вполне эффективны в качестве реакционного объема. Исключение мертвых зон также приводит к улучшению качества продукта, поскольку мертвые зоны представляют собой области, которые приводят к получению высоких уровней содержания побочных продуктов разложения и неудовлетворительной окраски вследствие передержки полимера. К сожалению, данные тарелки с некруговыми формами не обеспечили улучшения эффективного использования площади поперечного сечения цилиндрической емкости, работающей под давлением.

Базой для недавних изобретений из патента '590 и патента '419 является кольцевая тарелка, в которой более эффективно используется площадь поперечного сечения цилиндрической емкости, работающей под давлением, при одновременном формировании проходов для расплава полимера, которые сводят к минимуму наличие областей мертвых зон в жидкости и предотвращают неравномерное распределение проходов. Чистый результат заключался в приблизительно 40%-ном увеличении площади тарелки, доступной для удерживания жидкости, в сопоставлении с тарелками некруговой формы. Центральное отверстие в тарелках предусматривало наличие вытяжной трубы, через которую удаляются парообразные побочные продукты.

Однако, как было изложено выше, глубина слоев полимера также может привести к подавлению эффективного использования реакционного объема при низких рабочих давлениях. При заданном рабочем давлении (уровне вакуума) влияние глубины слоя полимера увеличивается пропорционально степени полимеризации. Это объясняется уменьшением обусловленной химическим равновесием движущей силы полимеризации, поскольку благодаря росту полимерных цепей концентрация концевых групп полимера уменьшается. Таким образом, для достижения приемлемых результатов механизмы высвобождения побочных продуктов поликонденсации из расплава полимера должны быть дополнительно улучшены. При повышенных степенях полимеризации это необходимо для того, чтобы в расплаве оставались бы достаточно низкие уровни содержания побочных продуктов, делающие возможным эффективное прохождение полимеризации. Однако, еще один важный фактор заключается в том, что по мере того, как полимеризация протекает до достижения повышенных степеней полимеризации, значительно увеличивается вязкость.

При достаточно высокой вязкости горизонтальные тарелки не могут обеспечить достижения желаемой комбинации как высокой пропускной способности по полимеру, так и малых глубин слоев полимера. Конструкции авторов Lewis et al. (патент '168) обеспечивают достижение определенной степени контроля глубины слоя полимера благодаря обеспечению стекания полимера по наклонным тарелкам. Наклоны в последовательности тарелок увеличиваются, компенсируя предполагаемое увеличение вязкости полимера по мере того, как по ходу его течения происходит полимеризация. В настоящем изобретении, описанном в настоящем документе, для полимерных систем с повышенными пропускными способностями и даже с повышенными вязкостями желательны по существу вертикальные поверхности вследствие пониженной толщины пленки, через которую должен проходить высвободившийся газ.

Конструкция из патента '168 (тарелки с крышей и лотком) также обеспечивает достижение определенной степени контроля глубины слоя полимера благодаря разделению расплава полимера на два равных потока (при этом одна линия потока представляет собой зеркальное отображение другой линии потока), которые проходят через наклонные тарелки от верхней части до нижней части реактора. Нововведение конструкции автора Lewis в сопоставлении с простыми наклонными тарелками заключалось в уменьшении объема емкости реактора, необходимого для размещения тарелок в вакуумной среде. В результате разделения потока полимера вертикальный размер (вертикальное спадание), необходимый для достижения тарелкой желательного наклона и, таким образом, для получения желательной глубины слоя полимера, уменьшался. Конфигурация с крышей и лотком сокращает горизонтальную длину тарелки, через которую должна пройти каждая половина потока полимера перед спаданием на следующую тарелку. Поскольку каждая половина потока полимера проходит половину горизонтального расстояния, время пребывания для каждой составляет приблизительно то же самое, что и для простой наклонной тарелки при одновременном использовании меньшей совокупной высоты по вертикали.

По мере увеличения производительностей концепцию конструкции с крышей и лотком можно расширять в результате разделения потоков полимера на большее количество равных потоков, получающееся в общем случае при последовательном делении на два - два, четыре, восемь…. Таким образом, сохраняется эффективное использование объема емкости реактора, поскольку размер емкости увеличивается в соответствии с пропускной способностью по полимеру.

Однако даже и в случае конструкции тарелки с крышей и лотком использование объема емкости реактора уменьшается, когда стимулируется повышение желаемой степени полимеризации и/или когда для достижения улучшенного качества сужается рабочее окно, определяемое взаимосвязью массопередачи и времени пребывания. По мере стимулирования повышения целевой степени полимеризации вязкость полимера увеличивается, таким образом, для выдерживания требований по одной и той же глубине слоя полимера требуются более крутые наклоны тарелок. Подобным же образом, если массопередачу необходимо будет увеличить для достижения малых глубин слоев полимера, то тогда потребуются тарелки с более крутым наклоном. В некоторый момент наклоны становятся по существу вертикальными (превышающими 60° наклона от горизонтали), и в результате дополнительного изменения наклона существенно меньшие глубины слоев для данной комбинации пропускной способности и вязкости достигнуты быть не могут. В данной области высоких пропускных способностей, целевых малых глубин слоев и высокой вязкости конструкции для образования пленки и опорные пленочные конструкции настоящего изобретения, описанного в настоящем документе, приводят к увеличению количества полотен полимера в пределах данного поперечного сечения емкости реактора, что, таким образом, обеспечивает достижение высоких пропускных способностей и улучшенной массопередачи.

В соответствии с этим, существует потребность в улучшенных конструкциях для образования пленки и опорных пленочных конструкциях в поликонденсационных реакторах, которые для комбинаций высокой вязкости, высокой пропускной способности и тонких пленок будут приводить к более эффективному использованию пространства в вертикальном, работающем по принципу самотека полимеризационном реакторе.

Краткое изложение изобретения

Настоящее изобретение устраняет одну или несколько проблем предшествующего уровня техники, предусматривая наличие в одном варианте осуществления сборного узла из статических внутренних элементов для вертикального, работающего по принципу самотека полимеризационного реактора, для комбинаций высокой вязкости, высокой пропускной способности и тонких пленок расплава полимера. Настоящее изобретение представляет собой усовершенствование более ранних конструкций, в которых также применялся подход с использованием силы тяжести и вертикального спадания для достижения желаемой степени полимеризации. Такие более ранние конструкции раскрыты в патентах США №№5464590, 5466419, 4196168, 3841836, 3250747 и 2645607. Полные описания данных патентов посредством ссылки включаются в настоящий документ. Настоящее изобретение предусматривает наличие больших площадей поверхностей, на которых жидкость находится в контакте с атмосферой реактора все еще при одновременном достижении времен удерживания жидкости, достаточных для прохождения полимеризации, благодаря использованию новых элементов, называемых «сборным узлом». Емкость реактора предусматривает наличие средств контроля как давления, так и температуры в пространстве, окружающем сборный узел.

Сборный узел согласно изобретению включает один или несколько неподвижных генераторов пленки. Сборный узел, кроме того, включает один или несколько неподвижных рядов опорных пленочных конструкций, где ряды разделены пленочными генераторами. Обычно каждый ряд опорных пленочных конструкций компонуется в один или несколько рядов, характеризующихся тем, что все опорные пленочные конструкции в пределах ряда имеют одно и то же возвышение (то есть, высоту). В соответствии с вертикальной компоновкой элементов в сборном узле внутри емкости реактора расплав полимера каскадом спадает по вертикальной длине внутреннего пространства емкости.

Пленочным генератором является любое устройство, которое разделяет текущий поток полимера на два или более независимо текущих потока с полученным в результате увеличением количества свободных поверхностей. В результате разделения расплава полимера генератор может обеспечить получение более однородного нанесения на опорные пленочные конструкции, расположенные под ним. Кроме того, пленочные генераторы создают большие величины площади свободной поверхности для текущих потоков полимера, которые опорные конструкции для пленок сохраняют и/или увеличивают.

Ряд опорных конструкций для пленок предусматривает наличие сплошных поверхностей, по которым текут потоки полимера от пленочного генератора. Каждая из опорных пленочных конструкций имеет первую сторону и вторую сторону. Часть каждого разделенного потока полимера течет по первой стороне, а вторая часть разделенного потока полимера течет по второй стороне. Таким образом, текущий полимер покрывает опорную, пленочную конструкцию. Опорные пленочные конструкции обычно ориентированы, по меньшей мере, под углом 60 градусов, а предпочтительно приблизительно 90 градусов, от горизонтальной плоскости. Ряд опорных пленочных конструкций можно создать несколькими способами. Например, ряд можно получить в результате установки на равном возвышении нескольких разнесенных по горизонтали плоскостных опорных пленочных конструкций. У такого ряда линейное или нормальное разнесение плоскостей соседних опорных пленочных конструкций в пределах данного ряда предпочтительно является постоянным. В альтернативном варианте ряд можно получить в результате компоновки опорных пленочных конструкций вокруг по существу вертикальной линии. В данном втором случае угловое разнесение соседних опорных пленочных конструкций в пределах данного ряда предпочтительно является постоянным. Опорные пленочные конструкции необязательно должны быть плоскостными. Например, ряд опорных пленочных конструкций можно создать из последовательности концентрических цилиндров или эллипсов. В другом варианте ряд можно создать в результате спирального закручивания опорной пленочной конструкции вокруг вертикальной линии.

Необязательно для получения сборного узла по вертикали компонуют несколько пленочных генераторов и рядов опорных пленочных конструкций. Скомпонованные по вертикали ряды опорных пленочных конструкций обычно включают ряд с наивысшим расположением, ряд с наинизшим расположением и необязательно один или несколько рядов с промежуточным расположением. В свою очередь, каждый ряд включает одну или несколько опорных пленочных конструкций, которые располагаются таким образом, что при вхождении расплава полимера в контакт с опорной пленочной конструкцией расплав полимера будет перемещаться в направлении сверху вниз под действием силы тяжести. Компоновка рядов такова, что каждый ряд (за исключением наинизшего ряда) обеспечивает передачу расплава полимера на более низкий соседний по вертикали пленочный генератор или ряд опорных пленочных конструкций. Присутствие пленочного генератора между рядами опорных пленочных конструкций облегчает изменение количества, ориентации или формы поверхностей опорных пленочных конструкций при переходе от одного ряда к последующему более низкому ряду.

Согласно изобретению предлагается сборный узел для расположенного вертикально, работающего по принципу самотека полимеризационного реактора, предназначенного для проведения полимеризации в расплаве полимера, включающий: первый неподвижный ряд, образованный одной или несколькими опорными пленочными конструкциями, ориентированными для получения последовательных разнесенных по горизонтали по существу вертикальных поверхностей с просветом, который является достаточным для предотвращения слияния соседних свободных поверхностей пленок полимера, при этом каждая опорная пленочная конструкция имеет первую сторону и вторую сторону, и один или более неподвижных пленочных генераторов расположенных над первым неподвижным рядом опорных пленочных конструкций, которые разделяют и направляют расплав полимера на опорные пленочные конструкции, так что, когда расплав полимера течет через сборный узел, первая часть разделенных потоков расплава полимера под действием силы тяжести течет по первой стороне каждой опорной пленочной конструкции, а вторая часть потоков расплава полимера под действием силы тяжести течет по второй стороне каждой опорной пленочной конструкции.

Предпочтительно по существу вертикальные поверхности являются по существу параллельными.

Предпочтительно каждая опорная пленочная конструкция по отношению к горизонтальной плоскости расположена под углом, большим или равным приблизительно 60 градусам.

Предпочтительно каждая опорная пленочная конструкция по отношению к горизонтальной плоскости расположена под углом, большим приблизительно 80 градусов, при этом неподвижный ряд опорных пленочных конструкций выполнен для образования одного или нескольких рядов, причем каждый ряд включает разнесенные по горизонтали опорные пленочные конструкции, расположенные на одинаковой высоте.

Предпочтительно узел, дополнительно включает один или более дополнительных неподвижных рядов опорных пленочных конструкций, при этом каждый из дополнительных неподвижных рядов выполнен в виде одного или нескольких дополнительных установленных по вертикали рядов, причем каждый ряд включает разнесенные по горизонтали опорные пленочные конструкции, расположенные на одинаковой высоте, причем дополнительные ряды включают наинизший неподвижный ряд, такой, что сборный узел выполнен для обеспечения стекания расплава полимера с первого неподвижного ряда на наинизший неподвижный ряд.

Предпочтительно каждая опорная пленочная конструкция из ряда опорных пленочных конструкций выполнена в виде сплошной пластины.

Предпочтительно каждая опорная пленочная конструкция из ряда опорных пленочных конструкций выполнена в виде перфорированной опорной пленочной конструкции.

Предпочтительно каждая перфорированная опорная пленочная конструкция из ряда опорных пленочных конструкций образована из проволочных ткани или сетки, сетчатого фильтра, перфорированного металлического или цельнорешетчатого металлического листа.

Предпочтительно перфорированная опорная пленочная конструкция имеет отверстия в диапазоне от приблизительно 6,35 мм (0,25 дюйма) до приблизительно 76,2 мм (3 дюймов).

Предпочтительно каждая опорная пленочная конструкция из ряда опорных пленочных конструкций выполнена в виде комплекта по существу вертикальных и по существу параллельных проволок, стержней или трубок.

Предпочтительно горизонтально разнесенное расстояние между соседними опорными пленочными конструкциями из ряда опорных пленочных конструкций такое, что при протекании расплава полимера через сборный узел в ходе проведения операции в стационарном режиме каждый из разделенных и независимых потоков расплава полимера имеет толщину, составляющую, по меньшей мере, 10% от расстояния между каждой парой опорных пленочных конструкций.

Предпочтительно каждая опорная пленочная конструкция из ряда опорных пленочных конструкций отделена от соседней по горизонтали опорной пленочной конструкции расстоянием в диапазоне от приблизительно 12,7 мм (0,5 дюйма) до приблизительно 254 мм (10 дюймов).

Предпочтительно пленочный генератор из расплава полимера создает один или несколько потоков полимера для каждой опорной пленочной конструкции, составляющей ряд опорных пленочных конструкций непосредственно под пленочным генератором.

Согласно заявленному изобретению предлагается полимеризационный реактор, включающий вышеуказанный сборный узел, размещенный внутри вертикально расположенной оболочки.

Предпочтительно одна или более опорных конструкций выполнена в виде элемента, выбранного из группы, состоящей из конструкций, имеющих форму цилиндров, конструкций, имеющих форму спирали, и конструкций, имеющих по существу вертикальные, но непараллельные поверхности.

Согласно заявленному изобретению предлагается способ увеличения степени полимеризации расплава полимера, включающий: а) введение расплава полимера в сборный узел при температуре и давлении, достаточных для проведения полимеризации расплава полимера, причем сборный узел включает: неподвижный ряд опорных пленочных конструкций, ориентированных для получения последовательных разнесенных по горизонтали по существу вертикальных поверхностей с достаточным просветом, так что при протекании расплава полимера через сборный узел часть полимера под действием силы тяжести стекает по каждой опорной пленочной конструкции при одновременном покрывании каждой опорной пленочной конструкции; и один или более неподвижных пленочных генераторов, расположенных над рядом опорных пленочных конструкций, при этом один или более неподвижных пленочных генераторов расположены для разделения и направления расплава полимера на опорные пленочные конструкции, b) воздействие атмосферой в реакторе на полученные в результате свободные поверхности расплава полимера и с) удаление расплава полимера из сборного узла, причем расплав полимера, удаленный из сборного узла, имеет более высокую степень полимеризации в сравнении со степенью полимеризации расплава полимера, вводимого в сборный узел.

Предпочтительно сборный узел дополнительно включает компоновку ряда опорных пленочных конструкций до получения рядов с одинаковой высотой, при этом ряды опорных пленочных конструкций установлены по вертикали, причем все дополнительные ряды расположены по вертикали под первым рядом опорных пленочных конструкций, причем каждый ряд одного или более дополнительных рядов, за исключением наинизшего ряда, выполнен для обеспечения передачи расплава полимера на более низкий соседний по вертикали ряд под действием силы тяжести.

Предпочтительно способ дополнительно включает перед стадией с) контактирование расплава полимера с одним или более дополнительными рядами опорных пленочных конструкций.

Предпочтительно температура находится в диапазоне от приблизительно 250°С до приблизительно 320°С.

Предпочтительно давление находится в диапазоне от приблизительно 0,2 Торр до приблизительно 30 Торр.

Предпочтительно каждая из опорных пленочных конструкций по отношению к горизонтальной плоскости расположена под углом, большим или равным приблизительно 60 градусам.

Предпочтительно каждая опорная пленочная конструкция в ряде опорных пленочных конструкций выполнена в виде сплошной пластины.

Предпочтительно каждая опорная пленочная конструкция в ряде опорных пленочных конструкций выполнена в виде перфорированной опорной пленочной конструкции.

Предпочтительно каждая опорная пленочная конструкция в ряде опорных пленочных конструкций образована из проволочных ткани или сетки, сетчатого фильтра, перфорированного металлического или цельнорешетчатого металлического листа.

Предпочтительно перфорированная опорная пленочная конструкция имеет отверстия в диапазоне от приблизительно 6,35 мм (0,25 дюймов) до приблизительно 254 мм (3 дюймов).

Предпочтительно каждая опорная пленочная конструкция в ряде опорных пленочных конструкций выполнена в виде комплекта по существу вертикальных и по существу параллельных проволок, стержней или трубок.

Согласно заявленному изобретению предлагается сборный узел для расположенного вертикально, работающего по принципу самотека полимеризационного реактора, предназначенного для проведения полимеризации в расплаве полимера, включающий: первый неподвижный ряд опорных пленочных конструкций, установленных для получения последовательных по существу вертикальных поверхностей с просветом, который является достаточным для предотвращения слияния соседних свободных поверхностей пленок полимера, и один или более неподвижных пленочных генераторов, расположенных над первым неподвижным рядом опорных пленочных конструкций, при этом один или более неподвижных пленочных генераторов расположены для разделения и направления расплава полимера на опорные пленочные конструкции; причем первый неподвижный ряд опорных пленочных конструкций по отношению к пленочным генераторам расположен таким образом, что при попадании расплава полимера в контакт с любой опорной пленочной конструкцией расплав полимера перемещается в направлении сверху вниз под действием силы тяжести, так что первая часть разделенных потоков расплава полимера под действием силы тяжести протекает по первой стороне каждой опорной пленочной конструкции, а вторая часть потоков расплава полимера под действием силы тяжести протекает по второй стороне каждой опорной пленочной конструкции.

Предпочтительно узел дополнительно включает: один или более дополнительных неподвижных рядов опорных пленочных конструкций, при этом каждая опорная пленочная конструкция имеет первую сторону и вторую сторону, и один или более дополнительных пленочных генераторов, причем дополнительные пленочные генераторы расположены над каждым из дополнительных рядов таким образом, что сборный узел выполнен для обеспечения стекания расплава полимера с первого неподвижного ряда на любые промежуточные неподвижные ряды, в случае их наличия, до наинизшего неподвижного ряда.

Предпочтительно каждый элемент в ряду опорных пленочных конструкций по отношению к горизонтальной плоскости расположен под углом, большим приблизительно 60 градусов.

Краткое описание чертежей

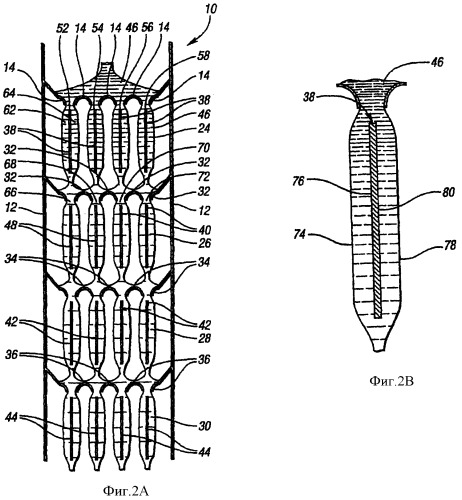

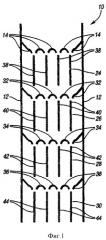

Фиг.1 представляет собой вид в поперечном сечении сборного узла одного варианта осуществления настоящего изобретения, демонстрирующий пленочные генераторы и параллельные опорные пленочные конструкции;

фиг.2А демонстрирует течение расплава полимера для сборного узла с фиг.1;

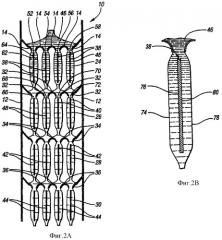

фиг.2В более подробно демонстрирует пленки расплава полимера из пленочного генератора по обеим сторонам опорной пленочной конструкции;

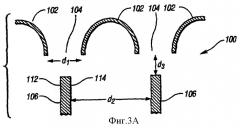

фиг.3А представляет собой вид в поперечном сечении для верхнего края плоскостной опорной пленочной конструкции и расположенного над ней пленочного генератора, где пленочный генератор использует половину трубы для разделения потока расплава, создания пленок, а после этого направления пленок на надлежащим образом разнесенные опорные пленочные конструкции;

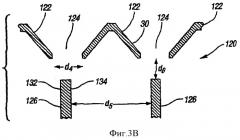

фиг.3В представляет собой вид в поперечном сечении для верхнего края плоскостной опорной пленочной конструкции и расположенного над ней пленочного генератора, где пленочный генератор использует уголок с равными полками для разделения потока расплава, создания пленок, а после этого направления пленок на надлежащим образом разнесенные опорные пленочные конструкции;

фиг.4А представляет собой вид в перспективе для вставленной в рамку сплошной пластины, используемой в качестве опорной пленочной конструкции в одном варианте изобретения;

фиг.4В представляет собой вид в перспективе для вставленного в рамку сетчатого фильтра, используемого в качестве опорной пленочной конструкции в одном варианте изобретения;

фиг.4С представляет собой вид в перспективе для вставленного в рамку комплекта вертикальных и параллельных проволок или стержней, которые используются в качестве опорной пленочной конструкции в одном варианте изобретения;

фиг.5А представляет собой вид в перспективе для ряда опорных пленочных конструкций, использующих плоскостные поверхности с одинаковым угловым разнесением;

фиг.5В представляет собой вид в перспективе для пленочного генератора, расположенного над опорными пленочными конструкциями на фиг.5А;

фиг.6А представляет собой вид в перспективе для ряда опорных пленочных конструкций, использующих концентрические цилиндры;

фиг.6В представляет вид в перспективе для пленочного генератора, расположенного над опорными пленочными конструкциями на фиг.6А;

фиг.6С представляет собой вид в перспективе для опорной пленочной конструкции, использующей спиральную компоновку;

фиг.6D представляет собой вид в перспективе для пленочного генератора, расположенного над опорными пленочными конструкциями на фиг.6С;

фиг.7А представляет собой вид в перспективе для ряда опорных пленочных конструкций в виде вставленных в рамки параллельных сплошных пластин в монтажной стойке;

фиг.7В представляет собой вид в перспективе для ряда сетчатых фильтров или перфорированных металлических листов в качестве опорных пленочных конструкций в монтажной стойке;

фиг.7С представляет собой вид в перспективе для ряда вставленных в рамки комплектов проволок, стержней или трубок в качестве опорных пленочных конструкций в монтажной стойке;

фиг.8А представляет собой вид в перспективе, иллюстрирующий расположение в пакете пленочных генераторов и стоек (рядов) опорных пленочных конструкций с получением сборного узла, при этом каждая стойка удерживает один и тот же тип опорных пленочных конструкций;

фиг.8В представляет собой вид в перспективе, иллюстрирующий расположение в пакете пленочных генераторов и стоек (рядов) опорных пленочных конструкций с получением сборного узла, при этом каждая стойка удерживает различный тип опорной пленочной конструкции; и

фиг.9 представляет собой вид сбоку полимеризационного реактора, состоящего из емкости, которая вмещает сборный узел настоящего изобретения.

Подробное описание предпочтительного варианта (вариантов) осуществления

Далее будет сделана более подробная ссылка на предпочтительные в настоящем изобретении композиции или варианты осуществления и способы изобретения, которые составляют наилучшие способы осуществления изобретения на практике, в настоящее время известные изобретателям.

В одном варианте осуществления настоящего изобретения предусматривается сборный узел, предназначенный для размещения в реакторе для проведения полимеризации в расплаве полимера. На фиг.1 и 2 показаны схематические изображения в поперечном сечении одного варианта осуществления сборного узла настоящего изобретения в присутствии и в отсутствие расплавов полимеров. Сборный узел 10 включает опорную конструкцию 12. Сборный узел 10 также включает неподвижный пленочный генератор 14 с последующим неподвижным рядом 24 вертикальных опорных пленочных конструкций. Обычно неподвижный ряд 24 представляет собой ряд вертикальных опорных пленочных конструкций, расположенных по существу на одинаковом возвышении (то есть, высоте). Кроме того, ряд и пленочный генератор называют неподвижн