Мульда для отливки шихтовой заготовки в виде многогранника

Иллюстрации

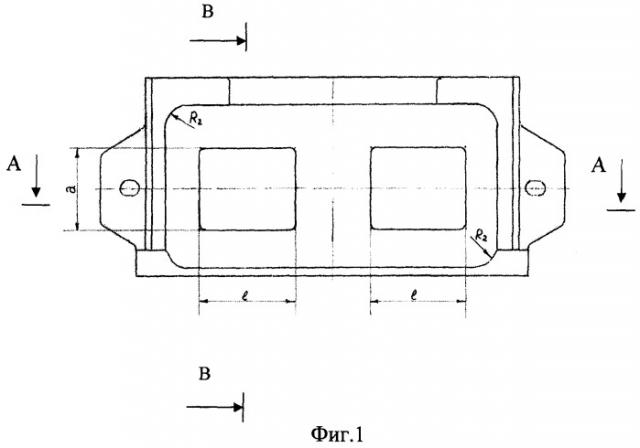

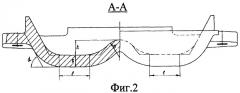

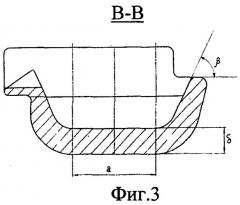

Показать всеИзобретение относится к черной металлургии, конкретно к получению шихтовых заготовок в доменном цехе. Мульда содержит корпус с бортом и поперечные перегородки. Мульда выполнена с двумя ячейками с горизонтальным днищем. Соотношение сторон днища а:l равно 1:1,25. Продольная перегородка мульды выполнена в виде сферического сегмента с радиусом R1, равным 0,31-0,35 стороны l днища ячейки. Угол α раскрытия боковой поверхности ячейки со стороны а днища ячейки равен 60°. Угол β раскрытия боковой поверхности ячейки со стороны l днища ячейки равен 65°. Толщина мульды δ составляет 0,22-0,25 стороны I днища ячейки. Обеспечивается улучшение качества и механической прочности получаемой шихтовой заготовки. 3 ил.

Реферат

Изобретение относится к черной металлургии, конкретно к получению шихтовых заготовок в доменном цехе.

Известна машина для получения чушек, содержащая наклонный транспортер с мульдами, сообщенными между собой, питатель для подачи окатышей в мульды, заливочное устройство со сливным носком и устройство охлаждения, размещенное над мульдами, у которой мульда содержит ячейки, образованные внутренними поперечными и продольными перегородками, высота которых ниже сливной кромки мульды, перегородки и сливная кромка снабжены канавками, а наружная поверхность каждой ячейки конгруэнтна ее внутренней поверхности [1].

Существенными недостатками данной машины для получения чушек являются:

- высокая себестоимость шихтовой заготовки и, как следствие, конечного продукта стали в связи с высокими затратами на изготовление мульды;

- низкое качество шихтовых заготовок вследствие зарастания сливных канавок при переливе чугуна из ячейки в ячейку.

Известна также выбранная в качестве прототипа [2] мульда для отливки шихтовой заготовки в виде многогранника, содержащая корпус с бортом, перекрывающим зазор между смежными мульдами, поперечные перегородки, разделяющие объем мульды на ячейки со сферическим днищем, которая снабжена образующими ряды ячеек продольными перегородками с пазами, соединяющими одну с другой смежные ячейки, причем соединяющие ячейки пазы выполнены в поперечных перегородках и в борту мульды напротив крайних рядов ячеек, при этом днище каждой ячейки выполнено в виде шарового сегмента при соотношении радиуса сферы днища к высоте ячейки 1:(1,1-2,8), а соотношение суммарной полезной площади ячеек к площади сечения корпуса на верхнем уровне перегородок равно (0,6-0,8).

Существенными недостатками данной мульды для отливки шихтовой заготовки в виде многогранника являются:

- низкое качество и механическая прочность шихтовой заготовки из-за ограниченности перелива металла через соединяющие ячейки пазы;

- высокая себестоимость шихтовой заготовки в связи со сложностью формы мульды и в связи с этим низкой ее стойкостью;

- высокие трудозатраты при изготовлении качественной мульды в связи со сложностью формы.

Желаемыми техническими результатами изобретения являются:

- улучшение качества и механической прочности получаемой шихтовой заготовки;

- увеличение выхода годного за счет обеспечения требуемой прочности из-за формы шихтовой заготовки;

- снижение себестоимости выплавляемой стали за счет сокращения длительности плавки в связи с конфигурацией получаемой шихтовой заготовки.

Для этого предлагается мульда для отливки шихтовой заготовки в виде многогранника, содержащая корпус с бортом, перекрывающим зазор между смежными мульдами, поперечные перегородки, разделяющие объем мульды на ячейки, в которой количество ячеек равно двум, продольную перегородку мульды выполняют в виде сферического сегмента, при этом радиус сегмента R1 равен 0,31-0,35 длины ℓ нижней горизонтальной поверхности мульды, днище каждой ячейки выполняют горизонтальным при соотношении сторон а:ℓ. равном 1:1,25, угол раскрытия боковой поверхности ячейки α со стороны а выполняют равным 60°, а угол раскрытия боковой поверхности ячейки β со стороны ℓ равным 65°, причем радиус сопряжения боковых сторон мульды R2 равен 0,23 длины ℓ нижней горизонтальной поверхности мульды, а толщина мульды δ составляет 0,22-0,25 стороны ℓ.

Заявляемые пределы подобраны экспериментальным путем.

Количество ячеек в мульде выбрано исходя из того, что при увеличении их количества более двух резко увеличивается масса мульды, что значительно увеличивает время простоев разливочной машины в период замены мульд, а при снижении количества ячеек менее двух резко возрастает масса шихтовой заготовки, что в конечном итоге приводит к увеличению затрат при ее дальнейшем переделе в сталеплавильном производстве. Увеличение количества ячеек при сохранении массы мульды также нецелесообразно в связи со значительным снижением качества шихтовой заготовки ввиду увеличения количества переливов, а снижение массы мульды со снижением количества ячеек приводит к резкому снижению производительности разливочной машины.

Продольная перегородка в виде сферического сегмента при радиусе сегмента R1 в пределах 0,31-0,35 длины ℓ нижней горизонтальной поверхности мульды обеспечивает оптимальный перелив расплава между ячейками мульды и исключает залипание шихтовой заготовки в мульде после заливки.

Горизонтальное днище ячейки мульды обеспечивает максимальную насыпную плотность шихтовых заготовок при складировании и засыпке в сталеплавильные агрегаты, причем отклонение соотношения сторон а:ℓ, равное 1:1,25, приводит к снижению саморазламываемости шихтовых заготовок при падении с ленты разливочной машины.

Углы раскрытия боковых поверхностей ячейки α со стороны a 60° и β со стороны ℓ 65° приняты исходя из того, что данные углы оптимально обеспечивают извлечение шихтовых заготовок из мульд.

Радиус R2 сопряжения боковых сторон мульды, равный 0,23 длины ℓ нижней горизонтальной поверхности мульды, обеспечивает максимальную стойкость мульды снятию внутренних напряжений металла мульды в период ее заливки и охлаждения.

Толщина мульды δ составляет 0,22-0,25 стороны ℓ и принята исходя из того, что при толщине менее 0,22 стороны ℓ резко снижается стойкость мульды, а при толщине 0,25 стороны ℓ снижается производительность разливочной машины, увеличивается вес мульды и, соответственно, увеличиваются затраты на производство шихтовой заготовки.

Заявляемая мульда для отливки шихтовой заготовки (фиг.1, фиг.2, фиг.3) с двумя ячейками, продольной перегородкой в виде сферического сегмента с радиусом R1, равным 60 мм, высотой этой перегородки h, равной 50 мм, горизонтальным днищем каждой ячейки с размерами сторон а и ℓ, равными 140 и 175 мм, с радиусом сопряжения боковых сторон мульды R2, равным 40 мм, толщиной мульды δ 40 мм была использована на разливочной машине производительностью 400 тыс. тонн в год. Заливка железоуглеродистого сплава в мульды разливочной машины предварительно обработанные известковым раствором, при скорости конвейера 8-14 м/мин, производилась не более чем на 25 мм выше продольной перегородки мульды, причем по ходу движения ленты из присадочных бункеров подавали оксидный материал с толщиной слоя не более 50 мм, который далее заливался железоуглеродистым сплавом со следующего разливочного носка.

Использование заявляемой мульды для отливки шихтовой заготовки позволило снизить отбраковку при разливке на 8% по причине улучшения качества и механической прочности; увеличить выход годного за счет обеспечения прочности (разламывания шихтовой заготовки на куски при транспортировке и перегрузке) с 97,1 до 99,7%; снизить себестоимость выплавляемой стали (при выплавке стали в 100-тонных дуговых электропечах с трансформатором мощностью 95 МВА в смеси с металлошихтой) за счет сокращения длительности плавки на 1,8-3 мин по сравнению с использованием шихтовых заготовок по прототипу.

Источники информации

1. Заявка №95105142 С21С 5/52, 5/28, В22 D3/00, 5/00.

2. Патент РФ №2032752 С22В 1/248, B22D 3/00.

Мульда для отливки шихтовой заготовки в виде многогранника, содержащая корпус с бортом, предназначенным для перекрытия зазора со смежной мульдой разливочной машины, поперечные перегородки, разделяющие объем мульды на ячейки, отличающаяся тем, что она выполнена с двумя ячейками с горизонтальным днищем при соотношении его сторон a:l, равном 1:1,25, продольная перегородка мульды выполнена в виде сферического сегмента с радиусом R1, равным 0,31-0,35 стороны l днища ячейки, угол α раскрытия боковой поверхности ячейки со стороны a днища ячейки равен 60°, угол β раскрытия боковой поверхности ячейки со стороны l днища ячейки равен 65°, а толщина мульды δ составляет 0,22-0,25 стороны l днища ячейки.