Способ литья с кристаллизацией под давлением (лкпд)

Иллюстрации

Показать всеИзобретение может быть использовано для литья сплавов с кристаллизацией под давлением. После нанесения смазки на пресс-форму заливают сплав в матрицу, опускают пуансон и формируют отливку под переменным давлением. После закрытия пуансоном матрицы подают сжатый воздух в каналы пуансона. После возврата пуансона в верхнее положение по периметру отливки подают смазочно-охлаждающую жидкость и затем извлекают отливку. Подачу сжатого воздуха в пуансон прекращают перед следующей заливкой сплава в матрицу. Обеспечивается повышение качества отливок за счет увеличения продолжительности охлаждения отливки пуансона и матрицы. 1 ил.

Реферат

Изобретение относится к металлургическому производству и пригодно для получения отливок ЛКПД.

Известно устройство - пресс-форма - для ЛКПД (см. патент РФ №2043854 B22D 18/02) с охлаждением водой центральной вставки ее матрицы, которым получают отливку без надиров на поверхности отверстия за счет разности усадок ее и этой вставки.

Его недостатки: каналами охлаждения ослабляют матрицу, а при развитой поверхности и сложной геометрии вставки затруднено выполнение этих каналов, покрывающихся к тому же накипью, снижающей теплоотвод к воде, а циклическими перепадами температур в стенках ее формообразующих поверхностей ускоряется их разрушение.

Известен также и способ ЛКПД (см. патент РФ №2176174 от 28.04.2000 г.), заключающийся в нанесении смазки на пресс-форму, заливке сплава в ее матрицу, формировании отливки давлением, перемещающегося пуансона, отводе его, подаче смазочно-охлаждающей жидкости (СОЖ) на отливку и матрицу и извлечении отливки из последней, в процессе формообразования отливку охлаждают водовоздушной смесью, подаваемой в пуансон в течение рассчитанного времени, перед отводом пуансона понижают давление прессования ниже предела текучести сплава при сжатии для высоких температур, а после ее отвода подают СОЖ по периметру отливки в течение также рассчитанного времени.

Недостатки данного способа: невозможность его реализации из-за отсутствия точного начала подачи водовоздушной смеси для охлаждения пуансона и центральной части отливки (в формуле изобретения авторы претендуют на «охлаждение отливки в процессе ее формирования», а она формируется с начала заливки сплава в матрицу и до момента удаления из нее) и продолжительности τn охлаждения ее в закрытой форме с размерностью , а не в секундах, как принято в системе СИ, при использовании такой смеси из-за компонента воды в трактах циркуляции будет образовываться накипь, ухудшающая теплообмен между стенками трактов и этой смесью, которую также надо приготовить смесителями и собрать нагретую в пуансоне часть ее - воду.

Цель предлагаемого изобретения - устранение указанных недостатков этого способа, а именно выбор эффективной охлаждающей среды, не образующей накипи в каналах циркуляции пресс-формы, начала ее подачи и продолжительности охлаждения ею пресс-формы и отливки.

Эта цель достигается тем, что в способе ЛКПД, включающем нанесение смазки на пресс-форму, заливку сплава в матрицу, формирование отливки под переменным давлением с одновременным охлаждением соответствующей средой ее и пуансона, отвод последнего, подачу СОЖ на отливку и матрицу и извлечение из нее отливки, сжатым воздухом охлаждают отливку и пресс-форму с момента закрытия ее и до момента заливки следующей порции сплава в ее матрицу.

По сравнению с прототипом предлагаемый способ отличается следующим: используется охлаждающая среда - сжатый воздух для охлаждения пуансона, центральной и верхней части отливки и матрицы. Этой средой исключается образование накипи в каналах его циркуляции и обеспечивается эффективное охлаждение матрицы после извлечения из нее отливки; данный способ имеет конкретное начало подачи сжатого воздуха в пуансон: с момента закрытия пресс-формы - прихода пуансона из верхнего в крайнее нижнее положение и завершения формирования геометрии и параметров отливки из сплава, залитого в матрицу; и продолжительность охлаждения сжатым воздухом пресс-формы и отливки: с указанного выше начала его подачи и до начала заливки следующей порции сплава в матрицу, включая продолжительности кристаллизации сплава в ней, подъема пуансона в верхнее (исходное) положение, смазки СОЖ матрицы и отливки, извлечения ее из матрицы, нанесения СОЖ на пресс-форму, что составляет несколько десятков секунд, и этим гарантируется качество получаемых отливок.

Приведенное выше свидетельствует, что предлагаемый способ обладает новизной, имеет существенные отличия и соответствует критерию «изобретение».

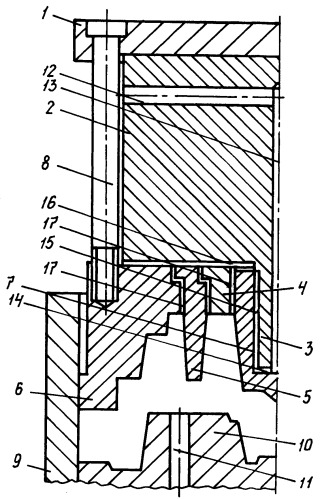

Он реализован в закрытой пресс-форме, где незаштрихованное - получаемая отливка (см. прилагаемый чертеж).

Пресс-форма содержит пуансон в виде плиты 1, где расположен верхним основанием корпус 2 с хвостовиком 3 в нижней части, на которую опираются вкладыши 4-6, а на хвостовике 3 размещен центральный знак 7; плита 1 соединена болтами 8 с периферийным вкладышем 6, а тот проточкой с буртом вкладыша 5, соединенного с вкладышем 4; неподвижная часть пресс-формы - матрица - содержит корпус 9 и формообразующее основание 10 с выталкивателями 11.

В пуансоне образованы под сжатый воздух следующие каналы: радиальный канал 12 для его подвода, переходящий в осевой канал 13 корпуса 2, соединенный с радиальными каналами 14 хвостовика 3, переходящими в его продольные каналы 15, открытые в радиальные каналы 16 нижней части корпуса 2, открытые в вертикальные каналы 17, образованные боковыми поверхностями вкладышей 4-5, 5-6 и знаком 7.

Предлагаемый способ ЛКПД реализуется так: пресс-форму перед началом работы нагревают газовой горелкой или несколькими порциями сплава и только затем получают годные отливки, каждый раз смазывая перед его заливкой матрицу и пуансон соответствующей СОЖ. Перед заливкой очередной порции сплава в матрицу прекращают подачу сжатого воздуха в пуансон, а после его заливки последний перемещают из верхнего в крайнее нижнее положение с большой скоростью, а в конце перемещения с меньшей скоростью для формирования отливки в пресс-форме.

С момента закрытия пресс-формы начинают подавать сжатый воздух через пуансон по каналам 12 и 13 к торцу центрального знака 7, а по радиальным 14 и продольным каналам 15 хвостовика 3 он подводится к радиальным каналам 16 нижней части корпуса 2, из которых поступает в вертикальные каналы 17, образованные боковыми поверхностями центрального знака 7 и вкладышами 4-5 и 5-6.

При приходе пуансона в крайнее нижнее положение нижние части каналов 17 перекрываются сплавом матрицы и подаваемый с этого момента сжатый воздух охлаждает только основание вкладышей 4-6 и отводится нагретым по каналам 16 за пределы пуансона (не исключен и вариант циркуляции его по парам вертикальных каналов 17, когда один канал из этой пары открыт в полости пуансона и матрицы, а другой - закрыт туда, а сами каналы этой пары соединены между собой поперечным каналом, причем второй канал в верхней части открыт в свой радиальный канал 16, не соединенный с продольным каналом 15 хвостовика 3 и открытый своим концом в атмосферу).

Подаваемый сжатый воздух по каналам 12 и 13 корпуса 2 также охлаждает торцевую и боковую поверхности центрального знака 7 и прилегающую к нему центральную часть получаемой отливки, а через основания вкладышей 4-6 и их боковые и торцевые поверхности и остальную часть отливки (когда их вертикальные каналы выполнены, как указано выше, парами, то сжатый воздух циркулирует по этим вертикальным каналам, интенсифицируя кристаллизацию сплава в пресс-форме).

По окончанию кристаллизации отливки уменьшают и выдерживают в течение определенного времени давление прессования ниже предела текучести используемого сплава для тепловых усадок получаемой отливки и пуансона, обеспечивая этим самым требуемые зазоры между ними, гарантирующие качество поверхности отливки со стороны формообразующих поверхностей пуансона.

Затем пуансон перемещают в верхнее положение, а перед извлечением из матрицы отливку охлаждают СОЖ по периметру для облегчения удаления из корпуса 9, основания 10 выталкивателями 11.

При перемещении пуансона вверх его вертикальные каналы 17 в нижних частях становятся открытыми от сплава и полученной отливки, так как сжатый воздух выдувает из них остатки сплава и далее охлаждает поверхности вкладышей 4-6 и центрального знака 7, а также отливку до момента ее удаления из полости корпуса 9 и основания 10 матрицы, а после ее удаления охлаждает пресс-форму до момента заливки следующей порции сплава в матрицу.

Перед следующей заливкой сплава прекращают подачу сжатого воздуха в пуансон, выполнив перед этим операции очистки пресс-формы от остатков сплава и смазки ее СОЖ.

Указанной продолжительностью подачи и величиной расхода сжатого воздуха, подаваемого в пуансон, обеспечивается требуемый эффект охлаждения его, отливки и матрицы, гарантирующий качество получаемых отливок.

Отсутствием в охлаждающей среде - сжатом воздухе - воды исключается образование накипи в каналах циркуляции пуансона и, в итоге, на поверхностях центрального знака 7 и вкладышей 4-6, чем гарантируется эффективное охлаждение не только их, но и получаемой отливки и матрицы.

Использованием одной охлаждающей среды - сжатого воздуха, а не двух - воды и воздушной смеси предлагаемый способ ЛКПД проще в реализации, чем способ-прототип из-за отсутствия смесителей этих компонентов и сборника одного из них - воды, нагретой теплом отливки и пресс-формы.

Таким образом, предлагаемым способом ЛКПД, имеющим фиксированное начало подачи охлаждающей среды - сжатого воздуха - в пуансон и продолжительностью охлаждения его воздухом - пуансона, отливки и матрицы гарантируется качество получаемых отливок, а указанной охлаждающей средой исключается образование накипи в трактах ее циркуляции.

Способ литья с кристаллизацией под давлением, включающий нанесение смазки на пресс-форму, заливку порции сплава в матрицу, формирование отливки под переменным давлением, охлаждение сжатым воздухом отливки и пуансона с каналами под сжатый воздух, перемещение пуансона вверх, подачу смазочно-охлаждающей жидкости на отливку по ее периметру, извлечение отливки из матрицы, отличающийся тем, что с момента закрытия пресс-формы охлаждают отливку до момента удаления ее из матрицы, а также пуансон с матрицей до момента заливки следующей порции сплава.