Поликристаллические абразивные материалы и способ их изготовления

Иллюстрации

Показать всеИзобретении относится к изготовлению поликристаллических абразивных элементов. На сверхтвердые абразивные частицы, обладающие поверхностями, склонными к образованию химических связей с оксидами, наносят коллоидное покрытие из материала-предшественника матрицы, содержащего гидратированный оксид или металл, или металлоид. Обладающие покрытием абразивные частицы подвергают термообработке в газовой среде, уплотняют и спекают при давлении и температуре, при которых они являются кристаллографически или термодинамически стабильными. Поликристаллический абразивный элемент содержит обладающие зернами микрометрового, субмикрометрового или нанометрового размера сверхтвердые абразивы, диспергированные в микрометровых, субмикрометровых или нанометровых матричных материалах. Полученный материал обладает однородной мелкозернистой структурой, а также высокими ударной вязкостью, высокотемпературной прочностью и твердостью. 5 н. и 30 з.п. ф-лы, 6 ил., 1 табл.

Реферат

УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к поликристаллическим абразивным изделиям и материалам и к способу их изготовления.

Абразивные спрессованные элементы широко применяются для резания, размола, шлифования, сверления и других абразивных операций. Обычно они содержат сверхтвердые абразивные частицы, диспергированные в матрице второй фазы. Матрица может быть металлической или керамической, или керметной (металлокерамической). Сверхтвердые абразивные частицы могут представлять собой алмаз, кубический нитрид бора (cBN), карбид кремния, нитрид кремния и т.п. Эти частицы могут быть связаны друг с другом с помощью обычно применяющихся технологий уплотнения при высоком давлении и высокой температуре с образованием поликристаллической массы или могут быть связаны с помощью матрицы материала (материалов) второй фазы с образованием поликристаллической массы. Такие материалы обычно известны, как поликристаллический алмаз или поликристаллический кубический нитрид бора, если в качестве абразива они содержат алмаз или cBN соответственно.

Примеры абразивных спрессованных элементов из алмаза и кубического нитрида бора описаны в патентах US №№3745623; 3767371; 3743489; 4334928; 5466642 и 5328875.

Например, в патенте US №4334928 описан спеченный спрессованный элемент, предназначенный для применения в инструментах, в основном содержащий от 80 до 20 об.% образующейся при высоком давлении формы нитрида бора; и остальное представляет собой матрицу, образованную по меньшей мере одним связующим композиционным материалом, выбранным из группы, включающей карбиды, нитриды, карбонитриды, бориды и силициды переходных металлов групп IVa или Va периодической системы, их смеси и их твердые растворы. Матрица образует непрерывную связанную структуру в спеченном материале, представляющем собой образующуюся при высоком давлении форму нитрида бора, распределенную в непрерывной матрице. Все описанные в этом патенте методики включают объединение необходимых материалов с помощью технологий механического размола/перемешивания, таких как размол в шаровой мельнице, размол в ступке и т.п.

В патенте US №5466642 указано, что стойкий к истиранию режущий инструмент на основе cBN, обладающий превосходной ударной вязкостью, включает заданное количество по меньшей мере одного из следующих компонентов: карбид/нитрид Ti, соединение, включающее Ti и/или Al, карбид вольфрама, Al2O3 и остальное представляет собой cBN и случайные примеси. Описанная методика изготовления включает мокрое смешивание на шаровой мельнице. Случайные примеси могут представлять собой материал, образовавшийся вследствие истирания шаров и корпуса мельницы.

В патенте US №5328875 заявлена керамика PCBN, включающая композицию, содержащую в качестве компонентов связывающую фазу, диспергированную фазу и неизбежные примеси, представляющая собой высокопрочную керамику, предназначенную для режущих инструментов, обладающих высокой ударной вязкостью и высокой износостойкостью и стойкостью к скалыванию. Связывающая фаза содержит один или большее количество следующих компонентов: карбид алюминия и титана, нитриды и карбонитриды, включая кислород, и от 20 до 48 об.% разложившейся реакционной фазы кубического кристаллического нитрида бора. Диспергированная фаза содержит кубический кристаллический нитрид бора и разложившаяся реакционная фаза содержит один или большее количество следующих компонентов: карбид титана, нитрид титана и карбонитрид титана, и оксид алюминия и/или нитрид алюминия, а также борид титана. Указано, что размеры кристаллических зерен в связывающей фазе, содержащей разложившуюся реакционную фазу, и размеры кристаллических зерен в диспергированной фазе, содержащей кубический нитрид бора, все равны менее 1 мкм. Карбид титана и алюминия предпочтительно представляет собой Ti2-3AlC, нитрид титана и алюминия в основном представляет собой Ti3-3AlN и карбонитрид титана и алюминия в основном представляет собой Ti2-3AlCN. Разложившаяся реакционная фаза содержит один или большее количество следующих компонентов: TiC, TiN, TiCN, Al2O3, AlN и TiB2. Описанная методика изготовления включает мокрый размол и перемешивание необходимых измельченных компонентов в шаровой мельнице.

В технологиях предшествующего уровня техники возникает несколько значительных затруднений. Общие технологии, включающие процедуры механического размола и перемешивания для объединения необходимых исходных материалов, приводят к неизбежному измельчению и дроблению указанных компонентов. В свою очередь, это приводит к образованию широкого распределения по размерам частиц часто сложных и разных компонентов и обусловленной этим неоднородности компонентов. Вследствие этой неоднородности невозможно точно определять и регулировать фазовую структуру конечного материала после спекания и поэтому невозможно полностью использовать возможности материала в режущем инструменте. Такие материалы часто обладают неудовлетворительными рабочими характеристиками, что обусловлено плохой диспергированностью и неоднородностью компонентов.

Кроме того, эти технологии неприменимы, когда частицы необходимых исходных компонентов становятся мельче, в особенности в случае субмикрометровых измельченных материалов и тем более в случае нанометровых компонентов, что обусловлено значительной трудностью диспергирования. Поэтому применение таких технологий налагает ограничения на изготовление композиционных материалов, содержащих однородные субмикрометровые и нанометровые фазы.

Кроме того, сверхтвердые абразивные измельченные вещества невозможно размолоть без протекающего в той или иной степени истирания материала шаров, стержней и корпуса мельницы. Образовавшийся вследствие такого истирания материал обязательно загрязняет смесь необходимых компонентов или нежелательным материалом или, если этот материал можно рассматривать в качестве желательного, он вводится в нерегулируемом и неопределенном количестве. Это загрязнение особенно значительно, когда в попытках получения субмикрометровых и нанометровых исходных материалов используют интенсивный размол. За срок службы корпусов, шаров и стержней неизбежное истирание приводит к постепенному изменению размеров и текстуры поверхности этих элементов, что приводит к постепенному изменению их размалывающей, перемешивающей и измельчающей способности. Эти изменения приводят к дальнейшему изменению диспергирования, однородности и степени загрязнения объединяемых материалов и, поэтому, к изменению структуры, характеристик и свойств готовых композиционных материалов и инструментов. Кроме того, эти затруднения особенно характерны для материалов с зернами субмикрометрового и нанометрового размера и их трудно изготовить по таким технологиям.

Размол и перемешивание также склонны приводить к повреждению и разрушению волокон, нитевидных кристаллов и вообще измельченных материалов с большим аспектным отношением, которые могут прибавляться для изменения механических характеристик получаемого композиционного материала, обычно для увеличения ударной вязкости, что приводит к ухудшению характеристик изделия.

В предшествущем уровне техники имеются примеры того, когда размол и перемешивание не являются преимущественно использующимися технологиями. Например, в US 5211726 показано, что на гранулы cBN или алмаза в диапазоне размеров от мелких, примерно 0,1 мкм, до крупных, примерно 1 мм, можно нанести один или большее количество слоев активного покрытия и эти обладающие покрытием объекты спечь при давлении и температуре, достаточных для получения смешанных абразивных спрессованных элементов. Для нанесения покрытий на смешанные гранулы конкретного типа материала cBN, обладающие размером от примерно 50 мкм до примерно 1 мм, методики нанесения покрытия ограничиваются химическим осаждением из паровой фазы (ХПФ).

В ЕР 0577375 описана методика получения абразивных спрессованных элементов с использованием алмаза или cBN в качестве сверхтвердых компонентов, в которой огнеупорные оксиды, нитриды и карбиды осаждают на алмаз или cBN и покрытие спекают при температурах и давлениях, при которых алмаз и cBN предположительно являются термодинамически стабильными. Описанной методикой нанесения покрытия является химическое осаждение из паровой фазы и покрытие наносят на частицы алмаза или cBN размером от 20 до 40 мкм.

В US 5536485 описана методика, при которой спеченный материал из алмаза или cBN можно получить путем нанесения покрытия на частицы алмаза или cBN в газовой или паровой фазе с последующим спеканием указанных обладающих покрытием частиц при температурах и давлениях, при которых и алмаз, и cBN могут быть термодинамически стабильными или термодинамически метастабильными.

Большинство описанных в предшествущем уровне техники материалов, в которых сверхтвердым компонентом является cBN, зависит от реакций с металлами, такими как алюминий, титан и кремний, которые в расплавленном состоянии могут смачивать cBN, в значительной степени вступать в реакцию с cBN и приводить к его частичному разложению. Поэтому такие методики приводят к материалам, которые содержат разложившиеся фазы, включенные в сложную микроструктуру образовавшегося материала. Обязательно должны содержаться комплексные бориды, нитриды и боронитриды реагирующих металлов, часто с неоднородным распределением других включенных фаз. Это приводит к ограничению типов материалов, которые можно получить, теми, которые могут образоваться по соответствующим реакциям, и чрезмерно сложными структурами.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В одном варианте осуществления настоящего изобретения способ изготовления поликристаллического абразивного элемента включает стадии использования множества сверхтвердых абразивных частиц, обладающих витреофильными поверхностями, нанесения на сверхтвердые абразивные частицы покрытия из материала-предшественника матрицы, обработки обладающих покрытием сверхтвердых абразивных частиц, чтобы сделать их пригодными для спекания, предпочтительно превращения материала-предшественника матрицы в оксид, нитрид, карбид, оксинитрид, оксикарбид или карбонитрид материала-предшественника матрицы, или в элементную форму материала-предшественника матрицы, или в их комбинации, и объединения и спекания обладающих покрытием сверхтвердых абразивных частиц при давлении и температуре, при которых они являются кристаллографически или термодинамически стабильными.

Материал-предшественник матрицы предпочтительно представляет собой аморфный или нанокристаллический оксид, гидроксид или оксогидроксид.

Сверхтвердые абразивные частицы предпочтительно выбраны из группы, включающей алмаз, кубический нитрид бора, карбид кремния, нитрид кремния, карбид бора, субоксид бора (В6О) и т.п.

Предпочтительно, если сверхтвердые абразивные частицы представляют собой алмаз или кубический нитрид бора или комбинацию этих материалов, в этом случае частицы должны быть подвергнуты поверхностной обработке, чтобы сделать их поверхности витреофильными. Это образует другой объект настоящего изобретения, согласно которому находящиеся на поверхности химические частицы выбираются и генерируются путем соответствующей обработки для того, чтобы образовавшиеся таким образом на поверхности химические частицы могли быть совместимыми с последующими мокрыми химическими реакциями и средствами нанесения покрытия на сверхтвердые частицы и участвовали в них. Поверхностные химические частицы такого рода можно описать, как витреофильные, или склонные взаимодействовать со стеклом, в том отношении, что они могут образовывать связи с оксидными компонентами, типичными для стекла и стеклоподобных аморфных материалов. В этом случае материалы покрытия, вероятно, химически свяжутся с поверхностью сверхтвердых частиц.

Подвергнутые превращению материалы-предшественники матрицы обычно выбраны из числа обладающих зернами микрометрового, субмикрометрового или нанометрового размера оксидов, нитридов, карбидов, оксинитридов, оксикарбидов, карбонитридов или элементных форм материалов матрицы, или их комбинаций. Они обычно включают оксиды, нитриды, карбиды, оксинитриды, оксикарбиды и карбонитриды алюминия, титана, кремния, ванадия, циркония, ниобия, гафния, тантала, хрома, молибдена и вольфрама и любые подходящие комбинации этих материалов. Предпочтительно, если эти материалы-предшественники матрицы обладают зернами нанометрового размера. Предпочтительными элементными матрицами являются вольфрам, молибден или комбинации, или сплавы этих металлов, предпочтительно обладающие зернами нанометрового размера.

Материалы-предшественники матрицы предпочтительно наносят на сверхтвердые абразивные частицы с помощью так называемой золь-гелевой методики. Сверхтвердые частицы суспендируют в жидких средах, в которые введены подходящие химические реагенты, предпочтительно один или большее количество алкоксидов, так чтобы могли образоваться коллоидные частицы, которые связываются с поверхностями и включаются в покрытия, находящиеся на указанных частицах. Образованные таким образом покрытия преимущественно представляют собой микропористые оксиды, гидроксиды или оксогидроксиды указанных выше металлов или металлоидов.

Для удаления летучих веществ и нежелательных химических веществ, присоединенных к большим участкам поверхности микропористых аморфных покрытий, таких как гидроксилсодержащие частицы, в особенности -ОН, предпочтительно проводить нагревание на воздухе, в вакууме или инертном газе с регулированием температуры.

Для кристаллизации покрытий с образованием мелкозернистых или нанометровых оксидных керамик можно использовать дополнительную термическую обработку или прокаливание.

Поскольку некоторые оксидные керамики в некоторых температурных диапазонах подвергаются фазовым превращениям, выбор конкретных кристаллических фаз путем использования соответствующих температуры и длительности является другим объектом настоящего изобретения.

Некоторые из оксидных материалов покрытий не кристаллизуются в широких диапазонах температур и таким образом могут образовывать стекла и могут уплотняться по механизмам спекания стекол.

Реакции с регулированием температуры в реакционно-способных газах также можно использовать для превращения аморфных оксидов или кристаллических оксидных керамик в кристаллические неоксидные керамики. В частности, по реакции покрытий с аммиаком образуются нитриды. Карбиды можно получить по реакции покрытий со смесями углеродсодержащих газов с водородом, например со смесями метана или этана с водородом. Если некоторые оксидные покрытия восстанавливаются водородом, то их можно превратить в обладающие зернами микрометрового и нанометрового размера элементы или металлы.

Отличительной особенностью настоящего изобретения является то, что вследствие аморфного или микрокристаллического характера оксидных предшественников покрытий температуры, необходимые для их превращения в соответствующие керамики или металлы по реакции с газами, намного ниже температур, необходимых для обычных оксидных керамик, получаемых с помощью обычного прокаливания и плавления.

Обладающие покрытием сверхтвердые частицы предпочтительно объединяют, уплотняют, и покрытия спекают с помощью горячего прессования, предпочтительно при высоком давлении и температуре, такого как горячее прессование при подходящих температурах, при выбранных давлениях в течение выбранного периода времени. Выбираемые условия зависят от конкретных сверхтвердых частиц и конкретного спекаемого материала покрытия. Предпочтительное оборудование для горячего прессования включает устройства высокого давления, такие как ленточные прессы высокого давления и т.п., хорошо известные в данной области техники.

Нанесение покрытий на сверхтвердые абразивные частицы образует другой объект настоящего изобретения, как и обработка обладающих покрытием частиц.

Уплотнение и спекание обладающих покрытием и обработанных частиц при высоком давлении и температуре образуют еще один объект настоящего изобретения.

Поликристаллические абразивные элементы или спрессованные элементы, предлагаемые в настоящем изобретении, предпочтительно представляют собой композиционные материалы, включающие массу сверхтвердых измельченных материалов, обладающих любыми размерами или распределениями по размерам, меньшими, чем примерно несколько сотен микрометров, и включающие субмикрометровые, а также нанометровые частицы (частицы размером менее 0,1 мкм, т.е. 100 нм), которые хорошо диспергированы в непрерывной матрице, изготовленной из чрезвычайно мелкозернистой оксидной керамики, неоксидной керамики, керметов или комбинаций материалов этих классов.

Способ, предлагаемый в настоящем изобретении, также предоставляет возможность изготовления множества поликристаллических сверхтвердых абразивных элементов или композиционных материалов. Они включают поликристаллические сверхтвердые абразивные элементы, содержащие алмаз в матрице, выбранной из группы, включающей диоксид титана, TiO2, диоксид гафния, HfO2, диоксид кремния, SiO2, диоксид циркония, ZrO2, нитрид титана, TiN, нитрид ванадия, VN, нитрид гафния, HfN, нитриды ниобия, NbN, Nb2N, нитрид тантала, TaN, нитрид молибдена, Мо2N, нитрид вольфрама, W2N, карбид титана, TiC, карбид ванадия, VC, карбид гафния, HfC, карбид ниобия, NbC, карбид тантала, ТаС, карбид молибдена, Mo2C, карбиды вольфрама, W2C, WC, молибден, Мо, и вольфрам, W; поликристаллические сверхтвердые абразивные элементы, содержащие кубический нитрид бора в матрице, выбранной из группы, включающей оксид алюминия, Al2O3, диоксид титана, TiO2, диоксид гафния, HfO2, диоксид кремния, SiO2, диоксид циркония, ZrO2, нитрид ванадия, VN, нитрид гафния, HfN, нитриды ниобия, NbN, Nb2N, нитрид тантала, TaN, нитрид молибдена, Mo2N, нитрид вольфрама, W2N, карбид ванадия, VC, карбид гафния HfC, карбид ниобия, NbC, карбид тантала, ТаС, карбид молибдена, Мо2С, карбиды вольфрама, W2C, WC, молибден, Мо, и вольфрам, W; и поликристаллические сверхтвердые абразивные элементы, содержащие комбинации алмаза и кубического нитрида бора в матрице, выбранной из группы, включающей оксид алюминия, Al2O3, диоксид титана, TiO2, диоксид гафния, HfO2, диоксид кремния, SiO2, диоксид циркония, ZrO2, нитрид титана, TiN, нитрид ванадия, VN, нитрид гафния, HfN, нитриды ниобия, NbN, Nb2N, нитрид тантала, TaN, нитрид молибдена, Mo2N, нитрид вольфрама, W2N, карбид титана, TiC, карбид ванадия, VC, карбид гафния HfC, карбид ниобия, NbC, карбид тантала, ТаС, карбид молибдена, Mo2C, карбиды вольфрама, W2C, WC, молибден, Мо, и вольфрам, W. Другие специальные элементы или композиционные материалы, которые можно изготовить в соответствии с настоящим изобретением, включают алмаз в матрице из оксида алюминия, кубический нитрид бора в матрице из нитрида титана и кубический нитрид бора в матрице из карбида титана при условии, что зерна материала матрицы обладают нанометровым размером.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение ниже только в качестве примера будет более подробно описано со ссылкой на прилагаемые чертежи, на которых представлено следующее:

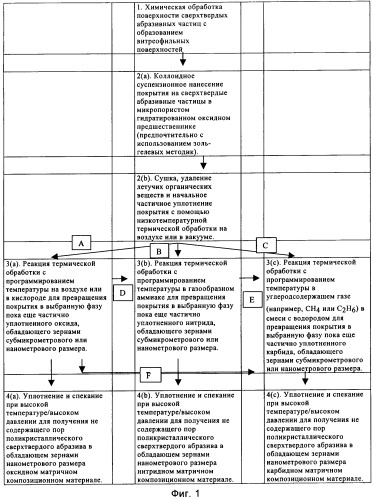

на фиг.1 приведена блок-схема стадий способа, предлагаемого в настоящем изобретении;

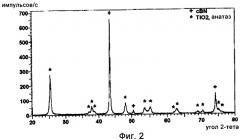

на фиг.2 приведена рентгенограмма частиц cBN, обладающих покрытием из диоксида титана, промежуточного материала в предпочтительном варианте осуществления способа, предлагаемого в настоящем изобретении;

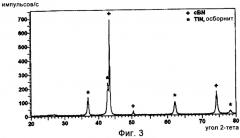

на фиг.3 приведена рентгенограмма частиц cBN, обладающих покрытием из нитрида титана, полученного термической обработкой частиц cBN, обладающих покрытием из диоксида титана, охарактеризованных на фиг.2;

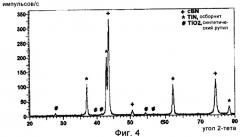

на фиг.4 приведена рентгенограмма спеченного материала, полученного из частиц cBN, обладающих покрытием из нитрида титана, охарактеризованных на фиг.3;

на фиг.5 приведена рентгенограмма частиц алмаза, обладающих покрытием из нитрида титана, полученных в соответствии с другим предпочтительным вариантом осуществления способа, предлагаемого в настоящем изобретении; и

на фиг.6 приведена рентгенограмма композиционного материала алмаз-оксид кремния, полученного в соответствии с еще одним предпочтительным вариантом осуществления способа, предлагаемого в настоящем изобретении.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Настоящее изобретение относится к поликристаллическим абразивным изделиям и материалам, также называющимся поликристаллическими абразивными элементами, предназначенными для применения в качестве режущих инструментов для обтачивания на токарном станке, размола и затачивания, сверления камня, керамики и металлов, изготовления износостойких деталей и т.п., и к способу их изготовления. Настоящее изобретение предпочтительно относится к улучшенным однородным композиционным материалам, в которых содержащиеся фазы материалов обладают зернами микрометрового, субмикрометрового и/или нанометрового размера, так что можно использовать ожидаемое улучшение характеристик и свойств при использовании этих материалов.

Эти материалы обладают улучшенными характеристиками, что приводит к улучшенным свойствам в различных случаях применения, в которых можно использовать композиционные абразивные изделия, предлагаемые в настоящем изобретении. С помощью настоящего изобретения устранены многие затруднения, проявляющиеся в предшествущем уровне техники вследствие неоднородности микроструктуры сложности образующих материалы фаз и введения примесей.

Композиционные абразивные изделия состоят из микрометровых, субмикрометровых или нанометровых сверхтвердых абразивных частиц, диспергированных в микрометровых, субмикрометровых или нанометровых матричных материалах.

В настоящем изобретении субмикрометровые частицы или зерна определяются, как обладающие наибольшим диаметром, равным от 1 мкм (1000 нм) до 0,1 мкм (100 нм), и нанометровые частицы или зерна определяются, как обладающие наибольшим диаметром, равным менее 0,1 мкм (100 нм).

Сверхтвердые абразивные частицы включают алмаз, кубический нитрид бора, карбид кремния, нитрид кремния, карбид бора, субоксид бора (B6O) и т.п. и любую комбинацию этих типов частиц. Предпочтительными сверхтвердыми частицами являются алмаз и кубический нитрид бора или комбинация этих материалов.

Матричные материалы включают, но не ограничиваются только ими, обладающие зернами микрометрового, субмикрометрового или нанометрового размера оксидные, нитридные, карбидные, оксинитридные, оксикарбидные и карбонитридные матрицы. Субмикрометровые или нанометровые матричные материалы включают оксиды, нитриды, карбиды, оксинитриды, оксикарбиды и карбонитриды алюминия, титана, кремния, ванадия, циркония, ниобия, гафния, тантала, хрома, молибдена и вольфрама и любые подходящие комбинации этих материалов. Предпочтительно, если эти матрицы являются обладающими зернами нанометрового размера соединениями алюминия, титана, тантала, кремния или циркония.

Композиционные абразивные изделия, предлагаемые в настоящем изобретении, включают композиции, в которых содержание диспергированных сверхтвердых частиц в материале матрицы составляет от примерно 25 до более 98 об.%, хотя они не ограничиваются этими содержаниями.

Основной особенностью способа, предлагаемого в настоящем изобретении, является то, что предшественники требующихся матричных материалов можно равномерно нанести на каждую отдельную сверхтвердую частицу с помощью коллоидной технологии, так что каждая частица будет обладать покрытием, обладающим такими же размерами и структурой, что и на других частицах. Это позволяет обеспечить значительную структурную однородность, которая намного лучше, чем обеспечиваемая в способах предшествующего уровня техники. Это можно осуществить для мелких сверхтвердых частиц микрометрового, субмикрометрового или даже нанометрового размеров, поскольку отличительной особенностью способа, предлагаемого в настоящем изобретении, является то, что материалы-предшественники покрытий и последующие конечные материалы матрицы, образующиеся с помощью выбранных методик термической обработки, могут обладать очень мелкими зернами нанометрового размера. В свою очередь, это позволяет обеспечить очень большое содержание сверхтвердых частиц, составляющее более 90 об.%, при высокой однородности.

Способ, предлагаемый в настоящем изобретении, обычно включает четыре технологические стадии, а именно 1) использование сверхтвердых абразивных частиц, обладающих витреофильными поверхностями, или, если это является целесообразным, химическую обработку поверхностей сверхтвердых абразивных частиц для придания им витреофильности; 2) использование методик коллоидных суспензионных реакций для нанесения на сверхтвердые частицы покрытия из материала-предшественника; 3) термическую обработку обладающих нанесенным таким образом покрытием сверхтвердых частиц в газовых средах, включая содержащие реакционно-способные газы, для превращения покрытия в выбранные оксиды, нитриды, карбиды, оксинитриды, оксикарбиды и/или карбонитриды; и 4) проводимое при высоком давлении и при высокой температуре уплотнение и обжиг с получением кусков не содержащего пор тонко структурированного и наноструктурированного композиционного материала.

На первой стадии на поверхности сверхтвердого измельченного материала проводят химические реакции для придания частицам витреофильной природы. Витреофильная природа, склонная взаимодействовать со стеклом, определяется, как обладающая такой природой, что легко может образовывать химические связи с оксидными материалами. Виды обработки, которые могут привести к образованию на поверхности химических соединений, необходимых для проявления витреофильности сверхтвердых частиц, включают, но не ограничиваются только ими, кипячение в кислотах-окислителях, таких как концентрированная азотная кислота, если это является подходящим, или обработка сильными окислительными реагентами, такими как растворы пероксида водорода, или нагревание на воздухе или в кислороде. Образованные таким образом поверхности обеспечивают образование и рост покрытий на основе оксидов или гидроксидов на измельченном материале и хорошую адгезию с образованными таким образом предшественниками покрытий на основе оксидов.

На второй стадии используется коллоидное суспензионное нанесение на сверхтвердые абразивные частицы покрытия из аморфных и/или обладающих зернами нанометрового размера гидратированных оксидных материалов-предшественников. Обнаружено, что модификация некоторых коллоидных методик позволяет аккуратно наносить покрытия на микрометровые, субмикрометровые и даже нанометровые частицы сверхтвердых материалов. Имеются две общие коллоидные методики, с помощью которых можно получить подходящие покрытия, в одной из которых используют водные растворы неорганических солей, а в другой используют металлоорганические соединения. Для этого предпочтительным подходом является указанная золь-гелевая методика, более предпочтительными - золь-гелевые методики с использованием гидролиза и поликонденсации алкоксидов или алкоголятов. Предшественники покрытий, сформированные по этой методике, являются микропористыми, аморфными или обладающими зернами нанометрового размера гидратированными оксидами с большой площадью поверхности. Золь-гелевые методики, в частности, являются весьма универсальными и пригодными для регулирования гетерогенного зародышеобразования и роста чрезвычайно правильных покрытий из гидратированных оксидных материалов-предшественников на поверхностях витреофильных суспендированных частиц, размер которых может составлять лишь 10 нм или даже менее.

Предпочтительной золь-гелевой методикой является медленное прибавление спиртового раствора алкоксида металла или комбинации алкоксидов металлов к суспензии частиц сверхтвердого материала в аликвоте раствора воды низкой концентрации в том же спирте. Алкоксиды металлов гидролизуются водой с образованием мономеров гидроксидов металлов, которые в свою очередь вступают в реакцию поликонденсации, которая постепенно приводит к образованию гидратированных микропористых оксидов, которые в настоящем изобретении называют оксидными материалами-предшественниками или покрытиями. Путем соответствующего выбора типа спирта, которые обычно содержат такие же алкильные группы, как и алкоксид(ы), концентрации суспендированных сверхтвердых частиц, концентрации раствора алкоксида в спирте, соотношения алкоксид/вода, температуры и наличия или отсутствия других реагентов, таких как кислоты или основания, можно регулировать образование покрытия из оксидного предшественника на суспендированных сверхтвердых частицах. Для нанесения на суспендированный сверхтвердый измельченный материал необходимого покрытия в случае каждого типа использованного алкоксида необходимы специальные условия.

Важной особенностью этого подхода является то, что побочными продуктами реакций гидролиза алкоксидов и поликонденсации являются вода, спирты и гидроксидные соединения, находящиеся на части свободных поверхностей покрытия. Все эти побочные продукты легко удаляются путем сушки и термической обработки при низкой температуре. Кроме того, сами алкоксиды легко доступны в виде продуктов высокой чистоты. Таким образом, золь-гелевая методика приводит к очень чистым незагрязненным оксидам. Поэтому можно получить весьма чистые конечные матричные материалы, что отличает данный подход от методик предшествующего уровня техники. Разумеется, в способе, предлагаемом в настоящем изобретении, отсутствуют примеси, всегда вводимые при использовании методик размола/перемешивания.

Еще одной очень важной особенностью способа, предлагаемого в настоящем изобретении, является то, что путем одновременного использования более одного типа алкоксида разных металлов можно получить большое количество смешанных оксидных материалов-предшественников. При этом подходе полученный таким образом оксидный материал-предшественник будет представлять собой смешанный оксид, в котором различные металлы распределены в молекулярном масштабе. Альтернативно, известно, что можно получить алкоксидные комплексы, содержащие более одного металла. Эти алкоксидные комплексы можно использовать в способе, предлагаемом в настоящем изобретении. Следовательно, оксиды, нитриды и карбиды, полученные при полном применении способа, предлагаемого в настоящем изобретении, могут включать смешанные и легированные фазы. Кроме того, известно, что можно получить смешанные структуры алкоксидов металлов. Использование таких смешанных алкоксидов металлов также приводит к смешанным предшественникам оксидов металлов и затем к содержащим металлы смешанным композиционным матричным фазам.

Применение смесей алкоксидов или смешанных алкоксидов также позволяет легировать матричные материалы-предшественники и последующие материалы агентами, модифицирующими спекание и структуру, такими как оксид иттрия, оксид магния и т.п. При получении композиционных материалов способом, предлагаемым в настоящем изобретении, можно использовать большое количество информации, имеющейся в области керамики, керметов и металлургии.

После извлечения из суспензии и промывки обладающие покрытием частицы медленно сушат, например, путем нагревания в вакууме при температуре ниже 100°С. Микропористые, аморфные или обладающие зернами нанометрового размера структуры материалов-предшественников покрытий делают их идеальными для реакционной термической обработки с программированием температуры в газообразных реагентах или средах с получением необходимых мелкозернистых и обладающих зернами нанометрового размера керамических и других материалов для использования в качестве компонентов композиционных материалов.

На третьей стадии реакционную термическую обработку с программированием температуры предшественников обладающих покрытием сверхтвердых частиц в выбранной газовой среде используют для частичного уплотнения покрытия и для его превращения в выбранный мелкозернистый или обладающий зернами нанометрового размера керамический материал. Термическую обработку на воздухе или в кислороде используют для прокаливания, частичного уплотнения покрытия, удаления всех оставшихся водных и спиртовых компонентов и кристаллизации покрытия в виде требующейся оксидной фазы. Выбор скорости нагрева, максимальной температуры и длительности нагревания при максимальной температуре зависит от структуры, фазы и типа требующегося оксида.

Если покрытие необходимо превратить в нитрид, то высушенный или прокаленный на воздухе обладающий покрытием материал можно нагреть в сухом аммиаке при температурах, обычно достигающих 1100°С, хотя в некоторых случаях может потребоваться использование температур, достигающих примерно 1400°С включительно. Обнаружено, что эта реакционная термическая обработка с программированием температуры приводит к постепенному восстановлению материала покрытия и может превратить оксидные основные покрытия в стехиометрические и нестехиометрические нитриды и оксинитриды. И в этом случае выбор скорости нагрева, скоростей потоков газов, максимальной температуры и длительности нагревания при максимальной температуре зависит от структуры, фазы и типа требующегося нитрида. Также обнаружено, что путем соответствующего выбора условий можно получить оксинитридные фазы.

Если покрытие необходимо превратить в карбид, то высушенный или прокаленный на воздухе обладающий покрытием материал можно нагреть в смеси углеродсодержащих газов, таких как метан или этан, с водородом при температурах, обычно ниже 1200°С, хотя в некоторых случаях может потребоваться использование температур, достигающих примерно 1500°С включительно. И в этом случае выбор скорости нагрева, скоростей потоков газов, максимальной температуры и длительности нагревания при максимальной температуре зависит от структуры, фазы и типа требующегося карбида. Также обнаружено, что путем соответствующего выбора условий можно получить оксикарбидные фазы. Альтернативно, обнаружено, что нитридные покрытия, полученные так, как описано выше, можно превратить в карбиды путем соответствующей термической обработки в смесях метана или этана с водородом. Путем соответствующего выбора условий можно получить карбонитридные фазы.

Некоторые оксидные покрытия можно легко восстановить в соответствующий элементарный металл путем восстановления в чистом водороде. Примерами таких покрытий являются оксиды вольфрама и молибдена, WO3 и МоО3, которые можно легко восстановить в металлы при низких температурах, обычно в диапазоне от 500 до 700°С.

Основной особенностью стадии реакции с программированием температуры способа, предлагаемого в настоящем изобретении, является то, что обнаружено, что размеры всех зерен полученных оксидных, нитридных, карбидных покрытий на сверхтвердых частицах обычно являются нанометровыми. Кроме того, другой важной особенностью этой термической обработки является то, что температуры и времена, необходимые для превращения, являются низкими и непродолжительными соответственно по сравнению с температурами и временами, необходимыми для аналогичных превращений обычных оксидных материалов, проводимых по методикам плавления или сплавления. В некоторых случаях в способе, предлагаемом в настоящем изобретении, температуры образования нитридов ниже температур образования нитридов обычных оксидных материалов на величину, достигающую 400°С. Кроме того, обладающие покрытием сверхтвердые частицы можно отделить в неагломерированном виде. Это способствует однородности структур, получаемых при последующих стадиях уплотнения при высоком давлении и высокой температуре и спекания.

На четвертой стадии высоко