Отрезной станок со столом

Иллюстрации

Показать всеСтанок содержит стол, приспособленный для установки обрабатываемого изделия, режущую головку, расположенную над столом, и позиционирующую линейку для позиционирования обрабатываемого изделия в плоскости, параллельной поверхности стола. Позиционирующая линейка включает рамку, присоединенную вдоль верхней поверхности стола, первую скользящую линейку, установленную на рамке с возможностью скользящего перемещения параллельно поверхности стола, и вторую скользящую линейку, установленную на первой скользящей линейке и имеющую возможность скользящего перемещения параллельно поверхности стола. При этом первая позиционирующая поверхность первой скользящей линейки образует нижнюю позиционирующую поверхность, а вторая позиционирующая поверхность второй скользящей линейки образует верхнюю позиционирующую поверхность. Технический результат: повышение точности позиционирования при разрезке деталей малой ширины. 4 н. и 18 з.п. ф-лы, 10 ил.

Реферат

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Область техники, к которой относится изобретение

Настоящее изобретение относится к отрезному станку со столом, предназначенному для резания обрабатываемого изделия с использованием режущей головки, оборудованной, например, дисковым шлифовальным кругом или вращающейся насадкой, например дисковой пилой. Более конкретно, настоящее изобретение относится к отрезному станку со столом, имеющим позиционирующую линейку, предназначенную для позиционирования на столе и фиксации на нем обрабатываемого изделия, и выполняющим распилы этого обрабатываемого изделия или иные рабочие операции с ним при совершении режущей головкой вертикальных перемещений в направлении сверху вниз.

Описание предшествующего уровня техники

Отрезной станок со столом включает в себя стол для укладки на него и фиксации на нем обрабатываемого изделия и режущую головку, установленную с возможностью совершать рабочие перемещения относительно стола в вертикальном направлении. Режущая головка имеет в качестве источника энергии электродвигатель, а также дисковую вращающуюся насадку с приводом от этого электродвигателя. Когда оператор станка перемещает режущую головку с вращающейся насадкой вертикально вниз и закрепленное на рабочем столе закреплено обрабатываемое изделие, это вращающаяся насадка может врезаться в обрабатываемое изделие, чтобы произвести операцию резания. На столе имеется позиционирующая линейка, предназначенная для позиционирования обрабатываемого изделия на поверхности стола (относительно поверхности стола). В том случае, когда режущее устройство, имеющее поворотный стол, установлено с возможностью поворота на основании, позиционирующая линейка проходит через весь поворотный стол, при этом оба конца позиционирующей линейки закреплены на основании. Поэтому, если не используется режущее устройство с поворотным столом, то при повороте поворотного стола на заданный угол и при полном повороте режущей головки влево или вправо, вращающаяся насадка может изменять свое положение относительно позиционирующей поверхности позиционирующей линейки от перпендикулярного до наклонного. Таким образом могут выполняться так называемые операции резания под углом. Далее, помимо операций резки под углом, если режущая головка наклоняется в таком направлении, при котором ось вращения вращающейся насадки наклоняется относительно верхней поверхности стола, могут выполняться так называемые "наклонные" операции резания.

При этом опорная поверхность позиционирующей линейки контактирует с обрабатываемым изделием, а ось вращения стола расположена в плоскости опорной поверхности.

Такой тип позиционирующей линейки описан в патентах США № 6899005, № 5755148, в патенте Японии № 3286725 и в японской выложенной публикации полезной модели № 6-5820. Например, описанные в патенте США № 6899005 позиционирующие линейки могут скользить влево и вправо относительно вращающейся насадки, а их позиционирующие поверхности могут располагаться соответственно как с левой, так и с правой стороны от этой вращающейся насадки. При наличии таких подвижных позиционирующих линеек вышеупомянутые операции углового или наклонного резания могут выполняться без какого-либо касания позиционирующими линейками вращающейся насадки со смещением одной из позиционирующих линеек в направлении от вращающейся насадки. С другой стороны, если к вращающейся насадке придвинуть какую-нибудь из подвижных позиционирующих линеек с образованием высокой позиционирующей поверхности, то между верхней поверхностью стола и этой подвижной позиционирующей линейкой может быть диагонально уложено обрабатываемое изделие, высота которого при этом увеличивается.

Позиционирующие поверхности каждой из позиционирующих линеек расположены вертикально над поверхностью стола, при этом вся позиционирующая поверхность делится на верхнюю и нижнюю позиционирующую поверхность. Верхняя позиционирующая поверхность образуется верхним подвижным элементом линейки, который имеет возможность скольжения в левую и в правую сторону, в то время как нижняя позиционирующая поверхность позиционирующей линейки образуется нижним элементом линейки, который закреплен неподвижно и не имеет возможности перемещения. Таким образом, для обеспечения возможности выполнения операций углового или наклонного резания нижняя опорная поверхность позиционирующей линейки должна быть зафиксирована на столе с заданным расстоянием от вращающейся насадки.

Вследствие того что нижний элемент позиционирующей линейки должен быть установлен неподвижно с достаточным расстоянием от вращающейся насадки, из-за наличия этого расстояния с позиционирующей линейкой не может контактировать узкая часть обрабатываемого изделия, например, при выполнении их вертикального резания с одного конца с малой шириной (операция отрезания тонких дисков). Поэтому может быть трудно точно выполнить операции такого рода из-за невозможности обеспечения точного позиционирования узкой части обрабатываемого изделия.

Таким образом, в данной области техники существует необходимость создания отрезного станка со столом, в котором была бы надежно устранена возможность контакта с вращающейся насадкой при выполнении на нем операций наклонного и углового резания. Кроме того, существует необходимость достижения высокой точности позиционирования, особенно при выполнении операции резания при малой ширине.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Первый аспект настоящего изобретения представляет собой отрезной станок со столом, имеющий позиционирующую линейку. Позиционирующая линейка имеет позиционирующую поверхность, предназначенную для позиционирования обрабатываемого изделия, которая выполнена с первой скользящей линейкой и второй скользящей линейкой, выровненными одна относительно другой в вертикальной плоскости. За счет перемещений первой скользящей линейки и/или второй скользящей линейки позиционирующая поверхность может со скольжением перемещаться. Таким образом, первая нижняя скользящая линейка также может перемещаться между положением, при котором она расположена близко к вращающейся насадке, и положением, при котором она удалена от вращающейся насадки. Таким образом, может быть установлена минимальная величина зазора, определенного между вращающейся насадкой и линейкой, без касания с вращающейся насадкой при выполнении обычных операций наклонного или углового резания. Поэтому даже при выполнении операций резания небольшой ширины эти операции резания могут выполняться с обрабатываемым изделиями, надежно закрепленным в положении, при котором оно опирается на первую или вторую линейку. Таким образом качественно увеличивается функция позиционирования позиционирующей линейки.

В первом аспекте настоящего изобретения отрезной станок со столом может выполнять различные операции резания обрабатываемого изделия, позиционируемого у позиционирующей поверхности позиционирующей линейки, без каких-либо помех со стороны вращающейся насадки. Во всем диапазоне высоты, идущей вертикально вверх от поверхности стола, одна из левых или правых скользящих линеек может скольжением перемещаться в направлении от вращающейся насадки, в то время как другая левая или правая скользящая линейка может перемещаться в направлении вращающейся насадки, в том диапазоне, в котором при операции углового резания, выполняемой с разворотом поворотного стола, или при операции наклонного резания, выполняемой с наклоном режущей головки влево или вправо, исключается их касание с вращающейся насадкой.

В другом аспекте только вторая скользящая линейка может сдвигаться относительно первой скользящей линейки или обе - и первая, и вторая скользящие линейки могут совместно сдвигаться относительно стола, в то время как первая скользящая линейка закреплена на столе неподвижно. Таким образом, для выполнения резаний различных видов позиционирующая линейка может устанавливаться самым разным образом.

В другом аспекте отрезной станок со столом включает в себя скользящую опорную часть первой скользящей линейки относительно рамки, а также скользящую относительно первой скользящей линейки опорную часть второй скользящей линейки. Даже если в направлении, перпендикулярном направлению скольжения, вследствие неточности обработки или установки этих скользящих опорных частей возникнет какой-либо зазор, его можно изменять регулировкой глубины ввода винта, установленного в элементе ограничения зазора. Тем самым достигается быстрое и точное позиционирование.

В следующем аспекте может по выбору производиться скользящее перемещение либо широкой, либо узкой позиционирующей поверхности.

В еще одном аспекте рабочий диапазон отрезного станка со столом и его универсальность могут быть расширены тем, что позиционирующая линейка может использоваться в том или ином режиме в зависимости от различных факторов, например, в зависимости от размера и/или конфигурации обрабатываемого изделия. Кроме того, в этом варианте изобретения возможна надежное позиционирования даже больших обрабатываемых изделий, поскольку размер позиционирующей поверхности, к которой прижимается обрабатываемое изделие, может оставаться большим при условии, что она не касается вращающейся насадки и таким образом не влияет на работу режущей головки.

Наконец, в еще одном аспекте возможен - в зависимости от различных факторов, например, в зависимости от размера и/или конфигурации обрабатываемого элемента, - более "детальный" выбор режима работы в том диапазоне, в котором режущая головка не испытывает помех своей работе со стороны вращающейся насадки. Соответственно рабочий диапазон и универсальность работы позиционирующей линейки могут быть увеличены.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

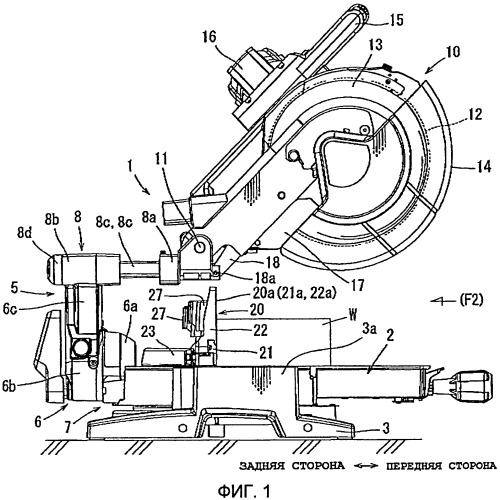

Фиг.1 представляет собой общий вид сбоку отрезного станка со столом согласно одному аспекту.

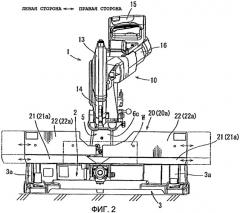

Фиг.2 представляет собой вид спереди отрезного в направлении F2 на Фиг.1.

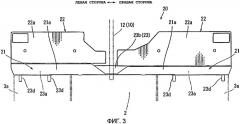

На Фиг.3 представлен вид спереди позиционирующей линейки.

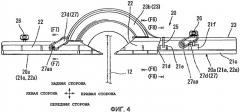

На Фиг.4 представлен вид сверху позиционирующей линейки.

На Фиг.5 показан поэлементный вид позиционирующей линейки.

Фиг.6 представляет собой частичное сечение пильного станка, выполненное по линии (F6)-(F6) на Фиг.4.

Фиг.7 представляет собой частичное сечение пильного станка, выполненное по линии (F7)-(F7) на Фиг.4.

Фиг.8 представляет собой частичное сечение пильного станка, выполненное по линии (F7)-(F7) на Фиг.4.

На Фиг.9 представлено продольное сечение позиционирующей линейки согласно другому аспекту, включающему элемент ограничения зазора, и

На Фиг.10 представлено продольное сечение позиционирующей линейки, на котором видно продольное сечение фиксирующего рычага.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Каждый из вышеописанных или из указанных далее дополнительных признаков или особенностей настоящего изобретения может быть использован отдельно или в сочетании с другими его признаками или особенностями для создания более совершенного отрезного станка со столом. В приводимых далее иллюстративных примерах выполнения настоящего изобретения, использующих как по отдельности, так и или в сочетании с другими подобными элементами многочисленные детали и особенности такого рода, признаки, раскрывающие сущность настоящего изобретения, будут описаны более подробно с ссылками на приложенные чертежи. Приводимое далее подробное описание предназначено лишь для разъяснения лицам, квалифицированным в соответствующей области техники, отдельных деталей настоящего изобретения на предмет реализации его наиболее предпочтительных аспектов, оно ни в коем случае не имеет целью ограничения объема настоящего изобретения. Объем заявленного изобретения определяется исключительно пунктами его формулы изобретения. Таким образом, различные сочетания признаков и технических решений, раскрытых в нижеследующем подробном описании настоящего изобретения, не обязательно должны присутствовать при его практическом воплощении в широком смысле этого понятия, они приведены только для описания характерных практических примеров данного изобретения. Более того, приведенные в иллюстративных примерах разнообразные особенности настоящего изобретения, а также его признаки, указанные в зависимых пунктах его многозвенной формулы, для осуществления наиболее эффективных вариантов данного изобретения могут быть сгруппированы между собой совсем не в том порядке, в котором они следуют в настоящей публикации.

Далее описывается первый вариант отрезного станка со столом с ссылками на Фиг.1-8. На Фиг.1 и 2 показано режущее устройство 1. На Фиг.1 оператор может находиться с правой стороны от режущего устройства 1. Далее по тексту правая сторона на Фиг.1 (передняя сторона станка, если смотреть со стороны оператора) будет считаться передней стороной, а левая сторона будет считаться задней стороной каждого описываемого элемента или узла. На Фиг.2 показана передняя сторона режущего устройства 1, если смотреть со стороны оператора.

Режущее устройство (1) включает в себя по существу круглый стол (2), предназначенный для размещения на нем обрабатываемого изделия W, основание (3), служащее для стола (2) опорой, на которой он разворачивается в горизонтальной плоскости, режущую головку (10), удерживаемую над столом (2) посредством опорного узла 5 режущей головки, расположенного в задней части стола (2) (в левой части на Фиг.1), и позиционирующую линейку (20), предназначенную для позиционирования обрабатываемого изделия W вдоль верхней поверхности стола (2) (в направлении поверхности стола).

Режущая головка (10) установлена в передней части опорного узла (5) режущей головки таким образом, что режущая головка (10) может поворачиваться в вертикальном направлении относительно опорной оси (11) вертикального поворота. Опорный узел (5) режущей головки состоит из механизма (6) бокового наклона, предназначенного для удержания режущей головка (10) с возможностью ее бокового наклона, нижнего механизма (7) скольжения и верхнего механизма (8) скольжения, обеспечивающих скользящее перемещение режущей головки 10 в направлении взад-вперед относительно поверхности стола.

Механизм (6) бокового наклона включает установленный на стороне стола 2 опорный элемент (6а) неподвижной части и опорный элемент (6b) наклоняемой части, установленный со стороны режущей головки (10). Оба этих опорых элемента (6а) и (6b) шарнирно связаны между посредством непоказанной опорной от бокового поворота, которая удерживается так, чтобы проходить вдоль поверхности стола в направлении вперед и назад. Установленный на неподвижной стороне боковой опорный элемент (6а) установлен в задней части стола (2) посредством нижнего механизма (7) скольжения. Из верхней части опорного элемента (6b) выходит вверх опорный рычаг (6с) режущей головки. К верхней части опорного рычага (6с) режущей головки прикреплен верхний механизм (8) скольжения. Этот верхний механизм (8) скольжения состоит из держателя (8b) подшипника, расположенной на верхнем конце опорного рычага (6с) режущей головки и двух стержней (8с) скольжения, установленных с возможностью скольжения в горизонтальном направлении в подшипнике, находящемся в держателе (8b) подшипника. Передние части обоих стержней (8с) скольжения соединены между собой посредством опорного кронштейна (8а) режущей головки, а их задние части также соединены между собой - посредством соединительного кронштейна (8d). Режущая головка (10) установлена с возможностью вертикального поворота на опорном кронштейне (8а) посредством опорной оси (11) вертикального поворота.

Резка обрабатываемого изделия производится тогда, когда режущая головка (10) посредством нижнего механизма (7) скольжения и верхнего механизма (8) скольжения совершает свой скользящий рабочий ход в плоскости, параллельной плоскости стола. Если режущая головка (10) посредством механизма (6) бокового наклона будет наклонена со стороны оператора на заданный угол влево или вправо (предполагается, что оператор находится с передней стороны режущей головки (10)), то в таком положении ею может быть произведена операция наклонного резания.

Режущая головка (10) включает дисковую вращающуюся насадку (12), которая может приводиться во вращение от электродвигателя (16), установленного в задней части (с правой стороны, если смотреть со стороны оператора). Верхняя часть дисковой вращающейся насадки (12) всегда закрыта неподвижным кожухом (13). Нижняя часть дисковой вращающейся насадки (12) закрыта подвижным кожухом (14), который открывается или закрывается в ответ на вертикальное перемещение режущей головки (10). Подвижный кожух (14) открывается или закрывается в ответ на смещение соединительного рычага (18), который, будучи посаженным на опорный штифт (18а), удерживается с возможностью вертикального поворота опорным кронштейном (8а) режущей головки. Когда режущая головка (10) поднята вверх и находится в исходном положении, как показано на Фиг.1, та часть режущей кромки вращающейся насадки (12), которая не закрыта ни одним из кожухов (13) или (14), может быть закрыта вспомогательным кожухом (17). Этот вспомогательный кожух (17) также закрывается и открывается в ответ на вертикальное перемещение режущей головки (10).

Задняя часть неподвижного кожуха (13) соединена с опорным кронштейном (8а) режущей головки верхнего механизма (8) скольжения посредством опорной оси (11) вертикального поворота. В верхней части электродвигателя (16) закреплена ручка (15), удобная для захвата ее оператором станка. Ручка (15) горизонтального типа с захватываемой частью, идущей вбок, если смотреть со стороны оператора.

Поворотом стола (2) влево или вправо направление резания, производимого дисковой вращающей насадкой (12) относительно обрабатываемого изделия W, может быть переключено на левое или правое. Такая его конфигурация позволяет выполнять операции наклонного резания. При выполнении операции наклонного резания ось вращения дисковой вращающейся насадки (12) сохраняется параллельной верхней поверхности стола (2) (в плоскости, параллельной поверхности стола (2)). Другой операцией, которая может выполняться, является операция наклонного резания, при которой дисковая вращающаяся насадка (12) врезается в обрабатываемое изделие W под углом из-за того, что режущая головка (10) наклонена влево или вправо с помощью механизма (6) бокового наклона. При выполнении операции наклонного резания ось вращения дисковой вращающейся насадки (12), будучи не параллельной, а наклоненной относительно верхней поверхности стола (2), также сохраняет свое такое положение неизменным.

Позиционирующая линейка (20) установлена на основании (3). С обеих сторон основание (3) имеет боковые участки (3а), проходящие наружу вбок от левой и правой сторон стола (2). Верхние поверхности участков (3а) основания выполнены вровень с верхней поверхностью стола (2). На левом и правом участках (3а) основания установлены зажимные устройства для крепления обрабатываемого изделия W на верхней поверхности стола (2). На чертежах эти зажимные устройства не показаны.

Позиционирующая линейка (20) опирается на левый и правый участки (3а) основания, проходя через стол (2). Как следует из Фиг.1, правосторонняя (передняя) поверхность позиционирующей линейки (20) служит в качестве позиционирующей поверхности (20а), которая контактирует с обрабатываемым элементом W. На Фиг.2 показана вся область позиционирующей поверхности (20а). Вся область позиционирующей поверхности (20а) разделена по вертикали на верхнюю позиционирующую поверхность и нижнюю позиционирующую поверхность. Нижняя позиционирующая поверхность определяется передними поверхностями (первыми позиционирующими поверхностями (21а)) двух первых скользящих линеек (21), расположенных слева и справа. Верхняя позиционирующая поверхность определяется передними поверхностями (вторыми позиционирующими поверхностями (22а)) двух вторых скользящих линеек (22), расположенных слева и справа.

Как показано на Фиг.1 и 2, высота (вертикальная длина) первых опорных поверхностей (21а) первых скользящих линеек (21) по существу равна высоте рамки (23). Как видно на Фиг.3, высота первой позиционирующей поверхности (21а), расположенной с левой стороны, несколько больше высоты первой опорной поверхности (21а), расположенной с правой стороны. С другой стороны, высота позиционирующих поверхностей (22а) вторых скользящих линеек (22) установлена большей относительно первых позиционирующих поверхностей (21а), так что позиционирующие поверхности (22а) могут использоваться для вертикальной опоры или позиционирования на них продольного обрабатываемого изделия или пластины (позиционирование высокого обрабатываемого изделия или пластины).

Элементы позиционирующей линейки (20) показаны на Фиг.3-5. Позиционирующая линейка (20) включает в себя первые скользящие линейки (21), вторые скользящие линейки (22), а также рамку (23). Рамка (23) имеет левую и правую боковые части (23а), каждая из которых представляет собой конструкцию в виде удлиненной коробки с отверстием в верхней части, а также соединяющую часть (23b) в виде дуги полуокружности, которая соединяет обе эти боковые части (23а) рамки таким образом, чтобы они, отстоя на заданное расстояние одна от другой в продольном направлении, находились в одной плоскости. Обе боковые части (23а) рамки с помощью крепежных болтов (24) закреплены на верхних поверхностях участков (3а) основания, сформированных на основании (3). Обе боковые части (23а) рамки являются взаимно симметричными относительно дисковой вращающейся насадки (12) и относительно центра вращения стола (2) и установлены в таком положении, что соединяющая часть (23b), выполненная в виде дуги полуокружности, как показано на горизонтальной проекции, проходит сзади дисковой вращающейся насадки (12).

Первые скользящие линейки (21) установлены на левой и правой боковых частях (23а) рамки (23). Эти первые скользящие линейки (21) установлены на верхних поверхностях боковых частей (23а) рамки с возможностью совершения ими скользящего перемещения в продольном направлении в пределах заданного диапазона. На Фиг.6 показана конструкция механизма установки первой скользящей линейки (21) на боковой части (23а) рамки. Первая скользящая линейка (21) включает часть (21с) контактной поверхности, выступающую вверх часть (21h) верхней направляющей скольжения и идущую вниз часть (21b) нижней направляющей скольжения. Часть (21с) контактной поверхности расположена таким образом, что закрывает переднюю сторону боковой части (23а) рамки (вид со стороны оператора). Вся продольная передняя поверхность боковой части (23а) рамки закрыта частью (21с) контактной поверхности. Передняя поверхность части (21с) контактной поверхности является первой позиционирующей поверхностью (21а). Нижний край части (21с) контактной поверхности, верхняя поверхность стола (2) и верхняя поверхность правого участка (3а) основания слегка смещены относительно друг друга во избежание их взаимного касания.

Часть (21b) нижней направляющей скольжения для уменьшения зазора между контактирующими частями и производимого ими скрежета вставлена в паз (23с) скольжения, выполненный во внутренней продольной концевой части боковой части (23а) рамки. Соответственно левая и правая первые скользящие линейки (21) конструктивно установлены с возможностью выполнения ими независимых друг от друга скользящих перемещений в боковом направлении (радиальное направление относительно центра вращения стола (2)).

Как показано на Фиг.4 и 8, на обеих - левой и правой боковых частях (23а) рамки (23) установлены упорные винты (25). Нижняя часть каждого из упорных винтов (25) проходит между ограничительными стенками (21d) и (21е), которые выполнены на каждой из первых скользящих линеек (21) на определенном расстоянии одна от другой в продольном направлении. Поэтому обе расположенные слева и справа первые скользящие линейки (21) имеют возможность совершать боковые скользящие перемещения в том диапазоне, который определяется величиной перемещения упорных винтов (25) между ограничительными стенками (21d) и (21е), так что упоры сдвига в боковых направлениях (направления к вращающейся насадки или от нее) являются ограниченными. Ограничители скольжения первых скользящих линеек (21) со стороны пильного полотна (12) расположены вблизи от вращающейся насадки (12), на небольшом расстоянии от него, но таком, чтобы установленные на ограничителях скольжения первые скользящие линейки (21) не касались дисковой вращающейся насадки (12), когда эта дисковая вращающаяся насадка (12) находится в положении вертикального резания. Описанная конфигурация позволяет устанавливать ограничители скольжения гораздо более близко к вращающейся насадке, чем это позволяли прежние конфигурации.

На обеих - левой и правой боковых частях (23а) рамки (23) установлены фиксирующие винты (26). Нижние концы обоих фиксирующих винтов (26) упираются в выполненные в первой скользящей линейке (21) фиксирующие опорные элементы (21f). По окончании затяжки обоих фиксирующих винтов (26), когда они сильно прижаты к фиксирующим опорным элементам (21f), каждая из двух первых скользящих линеек (21) - левая и правая - находится в своем в заблокированном положении. Оба фиксирующих опорных элемента (21f) имеют возможность совершать перемещения вдоль направления скольжения первых скользящих линеек (21), соответствующие расстоянию между ограничительными стенками (21d) и (21е), в котором могут перемещаться упорные винты (25) (диапазон скольжения первых скользящих линеек (21)). Когда фиксирующие винты (26) упираются в фиксирующие опорные элементы (21f) в нужном положении смещения первых скользящих линеек (21), обе первые скользящие линейки (21) оказываются соответственно заблокированными в этом заданном положении смещения. При ослаблении фиксирующих винтов (26) силы прижима нижних концов этих фиксирующих винтов (26) в фиксирующие опорные элементы (21f) уменьшаются или вовсе пропадают, и обе первые скользящие линейки (21) могут скользить.

Вторые скользящие линейки (22) установлены с возможностью совершать скользящие перемещения на верхних кромках левой и правой первых скользящих линеек (21). Вдоль верхних поверхностей первых скользящих линеек (21) по их продольному направлению закреплены верхние элементы (21h) направляющих скольжения. Оба этих верхних элемента (21h) направляющих скольжения - без зазора и скрежета - заходят в пазы скольжения (22с). Пазы скольжения (22с) сформированы в нижних поверхностях опорных фланцевых элементов (22b) вторых скользящих линеек (22). Обе вторые скользящие линейки (22) расположены с возможностью их скользящего перемещения относительно соответствующих первых скользящих линеек (21).

Обе вторые скользящие линейки (22) расположены с возможностью их независимого одна от другой скользящего перемещения вдоль соответствующих первых скользящих линеек (21). Поэтому левая и правая первые опорные поверхности (21а), а также левая и правая вторые опорные поверхности (22а) при их сдвигах в боковых направлениях всегда выставлены в одной плоскости.

Обе вторые скользящие линейки (22) фиксируются без возможности скользящего перемещения относительно первых скользящих линеек (21) с помощью фиксирующих рычагов (27). Эти фиксирующие рычаги (27) расположены на соответствующих задних сторонах вторых опорных поверхностей (22а). Детали устройства фиксирующих рычагов (27) показаны на Фиг.7.

Фиксирующий рычаг (27) включает в себя корпус (27d) рычага и стержень (27а) рычага. В свою очередь, стержень (27а) рычага включает основную часть (27а) стержня и резьбовую часть (27ab) стержня. Корпус (27d) рычага, будучи установленным на основной части (27аа) стержня рычага, может в пределах установленного диапазона перемещаться в осевом направлении. Между основной частью (27аа) стержня и корпусом (27d) рычага вставлена работающая на сжатие пружина (28). Как показано на Фиг.7, эта пружина (28) поджимает корпус (27d) рычага в направлении вверх. Если корпус (27d) рычага, преодолевая поджимное усилие сжатой пружины (28), толкается в направлении вниз, то сцепляющийся выступ (27ас), проходящий в осевом направлении, расположенный в одном месте вдоль полуцилиндрической поверхности основной части (27аа) стержня, заходит в один из нескольких сцепляющихся пазов (27da), которые выполнены в продольном осевом направлении во внутренней полуцилиндрической поверхности корпуса (27d) рычага. Когда оператор станка, преодолевая поджимное усилие сжатой пружины (28), толкает корпус (27d) рычага вниз, стержень (27а) рычага имеет возможность поворачиваться вокруг своей оси, поворачивая и корпус (27d) рычага, при этом сцепляющийся выступ (27ас) заходит в один из нескольких сцепляющихся пазов (27da). И, наоборот, при прекращении нажатия корпуса (27d) рычага этот корпус (27d) рычага под действием поджимной пружины (28) идет вверх, и сцепляющийся выступ (27ас) выходит из зацепления с одним из сцепляющихся пазов (27da). Далее, корпус (27d) рычага может поворачиваться относительно стержня (27а) рычага, тем самым неадекватный поворот всего фиксирующего рычага (27) может быть предотвращен (заблокированное положение скольжения второй скользящей линейки (22)).

Резьбовая часть (27ab) стержня (27а) рычага ввинчена в опорный фланцевый элемент (22b) второй скользящей линейки (22) и выступает из нижней поверхности опорного фланцевого элемента (22b). К этой выступающей части прикреплен фиксирующий фланец (27b). Фиксирующий фланец (27b) вставлен между направляющим пазом (27с) второй скользящей линейки (22) и направляющим пазом (21g) первой скользящей линейки (21) и отрегулирован таким образом, чтобы он касался каждого из них. Фиксирующий фланец (27b) выполнен в виде прямоугольной пластины и не имеет возможности поворота внутри обоих направляющих пазов (27с) и (21g).

При нажатии корпуса (27d) рычага вниз и его повороте в сторону фиксации (против часовой стрелки, если смотреть на Фиг.4), резьбовая часть (27ab) стержня поворачивается в направлении отвинчивания и слегка поднимается в вертикальном направлении. В результате фиксирующий фланец (27b) плотно прижимается к верхним поверхностям (верхним нижним частям) обоих направляющих пазов (27с) и (21g) таким образом, что при этом вторая скользящая линейка (22) скрепляется с первой скользящей линейкой (21).

При нажатии корпуса (27d) рычага вниз и его повороте в направлении в сторону отпирания (по часовой стрелке, если смотреть на Фиг.4) фиксирующий фланец (27b) отходит от верхних поверхностей обоих направляющих пазов (27с) и (21g), при этом прижимное усилие уменьшается или снимается полностью. В результате вторая скользящая линейка (22) получает возможность скользящего перемещения относительно первой скользящей линейки (21) (положение разблокировки скольжения второй скользящей линейки (22)).

Направляющий паз (21g), выполненный по боковой стороне первой скользящей линейки (21), проходит по всей длине первой скользящей линейки (21). Когда вторая скользящая линейка (22) находится в положении разблокировки скольжения, при котором фиксирующий рычаг (27) ослаблен, вторая скользящая линейка (22) может удаляться от первой скользящей линейки (21) скользящим перемещением этой второй скользящей линейки (22) в сторону от нее.

Как показано на Фиг.3, верхние части первых скользящих линеек (21) и вторых скользящих линеек (22), направленные к дисковой вращающейся насадке (12), срезаны таким образом, что образованные таким образом участки этих скользящих линеек исключают касание скользящих линеек дисковой вращающейся насадкой (12) при выполнении ею операций наклонного резания, при которых вращающаяся насадка наклоняется влево или вправо.

В соответствии с описываемым вариантом выполнения отрезного станка (1) со столом обрабатываемое изделие может помещаться как вперед, так и назад внутри плоскости, параллельной поверхности стола, укладкой его на верхнюю поверхность рабочего стола (2) и позиционированием обрабатываемого изделия в контакте с позиционирующей поверхностью (20а) позиционирующей линейки (20). Операция резания выполняется перемещением режущей головки (10) в направлении вниз при вращении дисковой вращающейся насадки (12), которая врезается в обрабатываемое изделие, причем обрабатываемое изделие закреплено в необходимом положении зажимным устройством. Если эти шаги операции резания выполняются так, что стол (2) развернут на заданный угол, может быть выполнена операция наклонного резания. Если эти шаги операции резания выполняются так, что режущая головка (10) наклонена влево или вправо, может быть выполнена операция наклонного резания.

Установленная на этом отрезном станке (1) со столом позиционирующая линейка (20) включает первые и вторые скользящие линейки (21) и (22), расположенные соответственно симметрично относительно дисковой вращающейся насадки (12). Первые скользящие линейки (21), расположенные на левой и правой стороне, установлены с возможностью скользящего перемещения в боковых направлениях независимо одна от другой. Вторые скользящие линейки (22), расположенные на левой и правой стороне, установлены с возможностью скользящего перемещения боковых направлениях относительно первых скользящих линеек (21). На Фиг.2 штрихпунктирными линиями обозначены положения первых и вторых скользящих линеек (21) и (22) при их скользящих перемещениях. Как показано на Фиг.2, первые и вторые скользящие линейки (21) и (22) установлены с возможностью их скользящего перемещения относительно друг друга в боковых направлениях и независимо одна от другой, при этом они образуют позиционирующую поверхность (20а) позиционирующей линейки (20).

При выполнении на станке операции вертикального резания, при которой дисковая вращающаяся насадка (12) расположена вертикально по отношению к позиционирующей поверхности (20а), первые и вторые скользящие линейки (21) и (22), расположенные с левой и с правой стороны, сдвинуты во встречном направлении одна к другой и могут быть закреплены на небольшом расстоянии друг от друга без касания с дисковой вращающейся насадкой (12). Таким образом, фиксируя положения первых и вторых скользящих линеек (21) и (22), можно производить точное отрезание даже части высокого обрабатываемого изделия W, имеющего узкую ширину за счет надежного прижатия обрабатываемого изделия к позиционирующей поверхности (20а).

Если выполняется операция резания, при которой дисковая вращающаяся насадка (12) отклонена или наклонена относительно позиционирующей поверхности (20а), например, когда выполняется операция углового резания, при которой стол (2) развернут, или операция наклонного резания, при которой режущая головка (10) наклонена влево или вправо, все первые и вторые скользящие линейки (21) и (22) могут скольжением перемещаться в боковых направлениях друг от друга, чтобы образовалось соответствующее расстояние от них до вращающейся насадки (12). В этом случае их взаимное касание с вращающейся насадкой (12) может быть исключено.

Кроме того, при выполнении любой из операций резания, такой как операция вертикального резания, углового резания или наклонного резания, когда обрабатываемое изделие является относительно невысоким, можно сдвигать одну к другой только первые нижние скользящие линейки (21) в том диапазоне, при котором исключено их взаимное касание с дисковой вращающейся насадкой (12), при этом вторые верхние скользящие линейки (22) раздвигаются в направлении одна от другой, так что в качестве позиционирующей поверхности (20а) могут использоваться только первые позиционирующие поверхности (21а).

В вышеописанном варианте выполнения отрезного станка могут быть внесены самые различные видоизменения. Например, на Фиг.9 и 10 показана позиционирующая линейка (30), выполненная в соответствии с другой конфигурацией. Эта позиционирующая линейка (30) включает элементы (34) ограничения зазора, которые могут быть встроены в позиционирующую линейку (20) предыдущей конфигурации. Одноименным элементам этой конструкции могут быть приписаны ссылочные позиции, совпадающие с их ссылочными позициями на прежней конфигурации. Подробное объяснение новой конструкции здесь опускается.

Как показано на Фиг.9, позиционирующая линейка (30) по второму варианту осуществления настоящего изобретения включает две первые скользящие линейки (31) и две вторые скользящие линейки (32), установленные по левой и по правой стороне. Передние поверхности первых скользящих линеек (31) определяют первые позициони