Станок для доводки шаров

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано для финишной обработки шаров. Станок содержит обрабатывающий диск, над поверхностью которого расположена чаша, удерживающая обрабатываемые шары и приводимая во вращение посредством вертикального вала. Чаша выполнена с фрикционным слоем на внутренней стороне и связана через подшипники привода с осью, которая через рычаг с плечом, изменяющимся периодически или по программе, связана с вертикальным валом. Обрабатывающий диск выполнен неподвижным и сплошным. Повышается качество и производительность обработки. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области машиностроения и предназначено для финишной обработки шаров, а именно для доводки шаров.

При безэлеваторной доводке [1] шары катятся по дорожкам нижнего диска без их перемешивания. Причем количество шаров ограничено их размещаемостью на дорожках нижнего диска. Недостатком шаров, изготавливаемых на данном станке, является высокая трудоемкость из-за разноразмерности обработанных шаров на разных дорожках и ограниченного их количества в одной партии.

Известен станок для доводки шаров [1], включающий предварительную и окончательную элеваторную обработку между двумя чугунными дисками, из которых верхний гладкий, а нижний вращающийся и имеющий желоба, по которым перемещаются обрабатываемые шары. Шары обрабатываются партиями (приблизительно 200 кг) с перемешиванием по закону случайных чисел в процессе обработки, в результате чего получаются шары с разноразмерностью в пределах 1 мкм. Недостатком данного технического решения является образование на поверхности шаров дефектного слоя за счет диффузии углерода из чугунных обрабатывающих дисков, что негативно влияет на эксплуатационные характеристики подшипников (явление трибоцементации). Явление, названное трибоцементацией, возникает при финишной обработке шаров подшипников за счет диффузии углерода в их поверхностный слой, что приводит к снижению физико-механических свойств поверхностного слоя шаров и сопровождается возникновением хрупкой переупрочненной псевдоструктурой. Псевдоструктура оказывает негативное влияние на виброактивность шаров, т.е. виброактивность шаров увеличивается.

Известен станок для шлифования шаров (прототип) [2], содержащий расположенное над поверхностью вращающегося шлифовального круга-диска кольцевой формы множество удерживающих чаш, приводимых во вращение посредством вертикальных валов, снабженных сквозным центральным отверстием, предназначенным для загрузки шаров, причем внутренняя поверхность удерживающих чаш покрыта износостойким материалом, а регулирование зазора между шлифовальным кругом-диском и удерживающими чашами производится вертикальным перемещением шлифовального круга-диска или удерживающих чаш, кроме того, по периферии шлифовального круга-диска, не касаясь его поверхности, расположен лоток кольцевой формы, наклонное дно которого спускается к отверстию для выгрузки шаров.

Основными недостатками рассмотренного станка для шлифования шариков являются: сложность конструкции, в частности механизм самоустановки шлифовального круга-диска, а также невозможность использования подобной кинематики для доводки шаров [3].

Задачей настоящего изобретения является создание станка для доводки шаров повышенного качества и производительности.

Поставленная задача решается следующим образом. В станок для доводки шаров, содержащий обрабатывающий диск, над поверхностью которого расположена чаша, удерживающая обрабатываемые шары, приводимая во вращение посредством вертикального вала и выполненная с фрикционным слоем на внутренней поверхности, введен рычаг с изменяющимся плечом, а удерживающая чаша через подшипники привода связана с осью, которая через рычаг связана с вертикальным вращающим валом, обрабатывающий диск выполнен неподвижным и сплошным из мелкозернистого абразивного материала с размером зерна в 3-4 мкм или из материала, не содержащего или малосодержащего углерод, в качестве подшипников привода выбраны шарнирный подшипник скольжения и подшипник качения, работающие совместно.

Исключение образования дефектного слоя за счет термодеформационных процессов (диффузии углерода) достигается использованием материала диска, не содержащего или малосодержащего углерод (не более 0,4%), например сталь Ст.35, алюминий - АЛ-2.

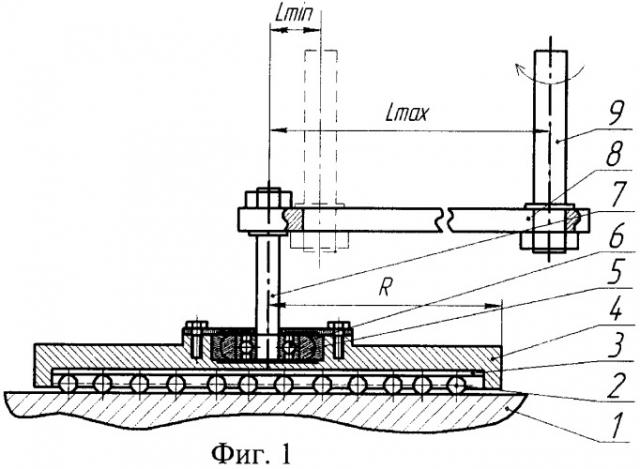

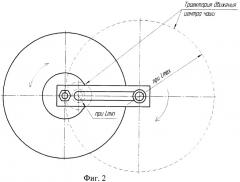

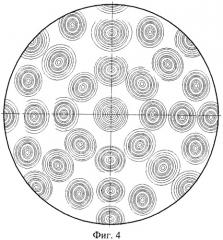

Предлагаемое устройство иллюстрируется чертежами. На фиг.1 изображена принципиальная схема станка для доводки шаров. На фиг.2 показан вид сверху, где пунктирной линией обозначены траектории движения центра чаши при максимальной и минимальной длине рычага L. На фиг.3 показаны следы обработки при Lmax. На фиг.4 показаны следы обработки при Lmin.

Станок содержит обрабатывающий диск 1, на котором расположены обрабатываемые шары 2, удерживаемые чашей 3, на внутренней поверхности которой нанесен фрикционный слой (тефлон) 4. Шарнирный подшипник (скольжения) 5, подшипник качения (шариковый) 6 установлены на оси 7, которая рычагом 8 с изменяемым периодически или по программе плечом связана с вертикальным валом 9.

Предлагаемый станок работает следующим образом: вращая вертикальный вал 9, через рычаг 8 создаем перемещение чаши 4, наполненной обрабатываемыми шарами 2, по обрабатывающему диску 1. Шары, вращаясь между двумя плоскостями (внутренней поверхностью чаши с фрикционным слоем 4 и обрабатывающим диском 1), совершают одинаковые круговые движения с радиусами, величина которых не меняется. При этом шары подвергаются одинаковым энергетическим воздействиям, позволяющим получать высокую точность обработки, при этом исключается необходимость регулирования давления на всей поверхности обрабатывающего диска 1, которое обеспечивается тем, что обрабатывающая чаша 3 самоустанавливается за счет комбинации сферического шарнирного подшипника в сочетании с радиально-упорным подшипником качения.

Чаша 4 имеет возможность самоустанавливаться для обеспечения параллельности рабочих поверхностей диска 1 и чаши 2 и вращаться относительно неподвижного обрабатывающего диска 1 через комплекс подшипников привода, шарнирного подшипника 5 и подшипника качения 6.

Шары подвергаются окончательной доводке при использовании стального обрабатывающего диска в присутствии абразива или при использовании абразивного, мелкозернистого обрабатывающего диска с размером зерна 2-3 мкм. При этом в обоих случаях будет отсутствовать явление «трибоцементации» и будет соблюдаться «правило положительного градиента механических свойств проф. И.В.Крагельского», гласящее о том, что поверхностный слой должен быть мягче материала основы.

Количество используемых при обработке чаш одновременно может колебаться от двух до шести в зависимости от длины плеча L рычага 8 при условии L≥R, где R - радиус обрабатывающей чаши. На фиг.3 и 4 приведены следы обработки шаров при Lmax и Lmin соответственно. Величина плеча рычага зависит от размера обрабатываемых шаров, чем меньше диаметр шара, тем меньше плечо. За счет изменения длины плеча обеспечивают режим катания с меньшим радиусом, что способствует подкручиванию шаров (вращению шаров вокруг своей оси), в результате получают шары с лучшими макро- и микрогеометрическими параметрами (волнистость, некруглость, шероховатость), а значит, чем меньше плечо, тем точнее обработка шаров.

Предлагаемый станок проще по конструкции, т.к. обрабатывающий диск выполнен неподвижным, а значит, сложного механизма самоустановки его не требуется.

Реализация данного станка дает следующие преимущества:

1. Точность обрабатываемых шаров свыше 16 степени.

2. Отсутствие переупрочненного дефектного слоя на поверхности шаров.

3. Снижается виброактивность шаров на 3-5 дБ.

4. Упрощение конструкции.

Предлагаемый станок может найти применение в подшипниковой промышленности.

Источники информации

1. Спришевский А.И. Подшипники качения. - М.: Машиностроение, 1969. - 631 с.

2. А.з. №53-10713, кл. B24B 11/06, НКИ 74K24. Станок для шлифования шариков.

3. Патент РФ №2242352, кл. 7 B24B 11/02. Способ окончательной доводки шаров подшипников.

1. Станок для доводки шаров, содержащий обрабатывающий диск, над поверхностью которого расположена чаша, удерживающая обрабатываемые шары и приводимая во вращение посредством вертикального вала, которая выполнена с фрикционным слоем на внутренней стороне, отличающийся тем, что удерживающая чаша связана через подшипники привода с осью, которая через рычаг с плечом, изменяющимся периодически или по программе, связана с вертикальным валом, а обрабатывающий диск выполнен неподвижным и сплошным.

2. Станок по п.1, отличающийся тем, что обрабатывающий диск выполнен из мелкозернистого абразивного материала с размером зерна в 3-4 мкм.

3. Станок по п.1, отличающийся тем, что обрабатывающий диск выполнен из материала, не содержащего или малосодержащего углерод (не более 0,4%).