Способ получения терморасширяющегося соединения на основе графита

Иллюстрации

Показать всеИзобретение может быть использовано для приготовления углеродных адсорбентов. Гептафторид йода намораживают на графитсодержащий порошковый материал из газовой фазы с давлением меньше равновесного давления над жидкой фазой гептафторида йода. Затем графитсодержащий порошковый материал обрабатывают жидкой фазой гептафторида йода для получения интеркалированного соединения фторированного графита путем размораживания двухкомпонентной смеси до температуры 7÷25°C с последующей выдержкой при равновесном давлении паров гептафторида йода над жидкой фазой. Остатки жидкой фазы вымораживают с графитсодержащего порошкового материала. Полученный порошок интеркалированного соединения фторированного графита термообрабатывают в муфельной печи. Изобретение позволяет повысить коэффициент увеличения объема, снизить температуру начала вспучивания простым и безопасным способом, не требующим сложного аппаратурного оформления. 1 табл., 4 ил.

Реферат

Изобретение относится к способам получения слоистых соединений на основе графита, в частности к способам получения терморасширяющихся соединений, которые могут быть использованы для приготовления углеродных адсорбентов.

Терморасширенные соединения графита (ТРГ) - это мелкодисперсные углеродные материалы, образующиеся при быстром термическом разложении (термоударе) интеркалятов графита с летучими веществами.

Известны способы получения терморасширенных соединений графита, заключающиеся в предварительном получении слоистых интеркалированных соединений графита при обработке порошка природного графита концентрированной азотной и ледяной уксусной кислотами [А.С. SU №1614350 A1, МПК 6 С01В 31/04. Приоритет от 19.05.89. Опубл. 20.02.95] (аналог), концентрированной азотной кислотой, уксусной кислотой и органическими соединениями [А.С. №1476785 A1, МПК 6 С01В 31/04. Приоритет от 02.07.86. Опубл. 20.02.95.] (аналог). Современные технологии ориентированы главным образом на природные чешуйчатые графиты с частицами примерно одинакового размера, предпочтительно 100-200 мкм. В настоящее время разработаны способы синтеза слоистых интеркалированных соединений графита (ИСГ) с кислотами-интеркалантами: H2SO4, HNO3, HClO4, H3PO4, H4P2O7, H3AsO4, H2SeO4, HJO4, HF, HBF4, HPF4, HSO3F, HSO2CF3, CF3COOH, BF3(СН3СООН)2, H2SO5, H2S2O8 и ряда других соединений [Ярошенко А.П. и др. Технологические аспекты синтеза солей графита (обзор). / Журнал прикладной химии. - Т.67. Вып.2, с.204-211] (аналоги). Обязательное условие синтеза - минимальное содержание воды. Получаемые продукты представляют собой кристаллические порошки черно-серого цвета, по внешнему виду подобные исходному графиту.

При термическом воздействии на ИСГ (обычно в режиме высокоскоростного нагрева до t=800÷1000°С) происходит испарение интеркаланта, образование газообразных продуктов термоокислительных реакций графита с интеркалированными соединениями. Образующиеся в межслоевом пространстве газы создают в матрице графита высокое давление, которое вызывает разделение углеродных слоев (графенов), визуально регистрируемое как многократное увеличение размеров чешуек графита.

Расширенные формы графита имеют насыпную плотность 3-6 г/дм3, удельную поверхность 100÷150 м2/г. Коэффициент вспучивания (увеличение объема) для ИСГ - KV=V/V0=100÷150, где V - объем терморасширенного соединения графита; V0 - начальный объем навески интеркалированного соединения графита (см. таблицу).

Испытания терморасширенных графитов, полученных по способам аналогов, в процессах сорбции показали, что для использования в качестве сорбентов они обладают недостаточной удельной площадью поверхности и малым размером пор, затрудняющим проникновение молекул газа во внутренние полости материала [Чесноков Н.В. и др. Сорбционные свойства композитов на основе терморасширенных графитов / Рос.хим. журнал, 2006, т.L, №1, с.75-78].

Известны также способы получения расширенных форм графита, отличающиеся от предыдущих аналогов тем, что в качестве исходного материала используют интеркалированные соединения фторированного графита (ИСФГ), в частности фторида диуглерода [Макотченко В.Г. и др. Новые формы расширенного графита с повышенной сорбционной емкостью / 2-я Международная конференция «Углерод: фундаментальные проблемы науки, материаловедение, технология». Сборник тезисов докладов. Москва, 2003, с.141]. Интеркалированные соединения фторированного графита - это соединения включения слоистого типа характеристического состава CxF·zR, где R - различные классы органических и неорганических веществ, молекулы которых интеркалированы в межслоевые пространства слоистой фторграфитовой матрицы CxF (х>1). Получают ИСФГ в основном низкотемпературным (до 100°С) газофазным фторированием природного графита сильными фторокислителями - фторгалогенами: ClF3, ClF5, BrF3, BrF5.

| Таблица | ||||

| Свойства терморасширенного графита, получаемого из интеркалированных соединений графита и интеркалатов фторида диуглерода. | ||||

| Метод синтеза | Температура нагрева, °С | Насыпная плотность, г/дм3 | Удельная поверхность, м2/г | Увеличение объема, V/V0 |

| Из ИСГ | 800÷1000 | 3÷6 | 100÷150 | 100÷150 |

| Из ИСФГ | 500÷1000 | 1.0÷1,7 | 300÷400 | 300÷350 |

По таким параметрам, как насыпная плотность, площадь поверхности и увеличение объема, расширенный графит, получаемый из ИСФГ, значительно превосходит известные формы ТРГ, получаемые из интеркалированных соединений графита (см. таблицу).

Недостатком способов получения ИСФГ является то, что сильные фторокислители ClF3 и BrF3, наиболее часто используемые в низкотемпературном синтезе, являются крайне опасными химическими веществами, способными к взрывному разложению при контакте с органическими соединениями. Сам процесс газофазного фторирования графита длится десятки часов, поскольку газообразные продукты реакции фторирования ClF и BrF препятствуют доступу новых порций фторокислителя в слой графита. По этой причине известные способы получения ИСФГ и расширенных графитов из них остались на уровне лабораторных исследований.

Известны также способы получения ИСФГ через контакт графитового порошка с жидкой фазой фторгалогенидов.

В способе получения ИСФГ [Патент US №3962133, МПК B01J 27/12. Опубл. 08.06.76] (аналог) обработкой порошка графита жидкой фазой раствора трифторида хлора в безводном фтористом водороде в течение 24-30 часов при температуре от -78°C до +22°C не происходит значительного ускорения процесса фторирования и интеркалирования графита. Продукты реакции к тому же отвечают лишь составу C14F·3HF·ClF3 и термически устойчивы до 590°C. Способ-аналог абсолютно не приемлем для промышленной практики из-за склонности жидкого ClF3 к возгоранию и взрыву. Кроме того, требуется дополнительное приготовление реакционной окислительной среды.

Известен также способ получения интеркалированных соединений фторированного графита [А.С. SU №1061396 А, МПК С01В 31/00. Приоритет от 30.04.82. Опубл. 20.11.2002.], заключающийся в обработке порошка графита жидкой фазой трифторида брома. Получают продукты, содержащие интеркалант в виде монофторида брома (иногда с примесью BrF3), состава от C1,8F·0,09 BrF до C1,4F·0,04 BrF (порошок желто-коричневого цвета) и C1,2·F.0,02 BrF (порошок бело-желтого цвета), термически стабильные до температуры 500÷550°С.

Недостатком способа-аналога является использование для получения интеркалированных соединений фторированного графита трифторида брома. Трифторид брома нестабильное соединение. При длительном хранении BrF3 разлагается на Br2, BrF и F2, создающих высокое избыточное давление в емкостях и аппаратах. Жидкая фаза Br2 вызывает коррозию большинства конструкционных материалов. Низкое содержание BrF в матрице фторированного графита не позволяет получать продукты с высоким коэффициентом увеличения объема и соответственно, высокой площадью поверхности.

Наиболее близким техническим решением к предлагаемому является способ получения терморасширяющегося соединения на основе графита [RU №2223219, МПК С01В 31/04. Приоритет от 28.11.2001. Опубл. 10.02.2004] (прототип), включающий обработку графитсодержащего материала фторгалогенидом для получения интеркалированного соединения фторированного графита.

Недостатком способа-прототипа является использование трифторидов хлора или брома для получения интеркалированных соединений фторированного графита.

Настоящее изобретение направлено на решение следующих задач:

- получение терморасширяющихся соединений на основе графита из интеркалированных соединений фторированного графита, обладающих высоким коэффициентом увеличения объема и пониженной температурой начала вспучивания;

- создание безопасной промышленной технологии получения терморасширяющихся соединения на основе графита.

Указанные выше задачи достигаются техническим решением, сущность которого состоит в том, что в способе получения терморасширяющегося соединения на основе графита, включающем обработку графитсодержащего материала фторгалогенидом для получения интеркалированного соединения фторированного графита, графитсодержащий порошковый материал обрабатывают жидкой фазой гептафторида йода, при этом гептафторид йода предварительно намораживают на графитсодержащий порошковый материал из газовой фазы с давлением меньше равновесного давления над жидкой фазой гептафторида йода, двухкомпонентную смесь размораживают до температуры, превышающей температуру плавления гептафторида йода, а затем выдерживают при равновесном давлении паров гептафторида йода над жидкой фазой, после чего остатки жидкой фазы гептафторида йода вымораживают с графитсодержащего порошкового материала.

Кроме того, перечисленные выше задачи достигаются дополнительным техническим решением, состоящим в том, что двухкомпонентную смесь размораживают до температуры 7÷25°C.

Основной отличительной особенностью заявляемого способа является использование для получения интеркалированных соединений фторированного графита жидкой фазы гептафторида йода. Из известных галогенфторидов JF7 обладает наименьшей химической активностью, реагирует с влагой атмосферного воздуха и органическими соединениями без хлопков и взрывов. Однако, как показали специальные исследования авторов, в жидкой фазе JF7 фторирует все известные углеродсодержащие соединения, в том числе графит. Реакции фторирования графита протекает с образованием пентафторида йода (JF5). Поскольку равновесное давление паров JF5 над жидкой фазой примерно в 20 раз меньше равновесного давления JF7, увеличение давления в реакционном объеме не происходит. Пентафторид йода фиксируется в кристаллической решетке графита и не препятствует доступу JF7 к частицам графита.

Температура плавления гептафторида иода составляет 279,5÷279,7 К при давлении 111,5 кПа. (+6,4°С), то есть выше 7°С в закрытом сосуде-реакторе при равновесном давлении паров JF7 находится в жидкой фазе. Причем нагрев сосуда-реактора выше 25°C нежелателен из-за резкого роста давления JF7. Однако, с другой стороны, рост давления паров над жидкостью способствует внедрению гептафторида йода в кристаллическую решетку графита. Прирост массы графитового порошка за счет интеркалации JF7 в условиях повышенного давления может достигать от 3 до 10 раз. Такая масса интеркаланта даже при незначительном нагревании разрывает слоистую решетку графита с получением пухообразного материала, имеющего объем в 500-1000 раз больше частиц исходного графита.

Практика хранения JF7 в нержавеющих баллонах показала, что за десятилетний срок первоначальный состав гептафторида йода не претерпел изменения, а коррозия материала сосуда отсутствует.

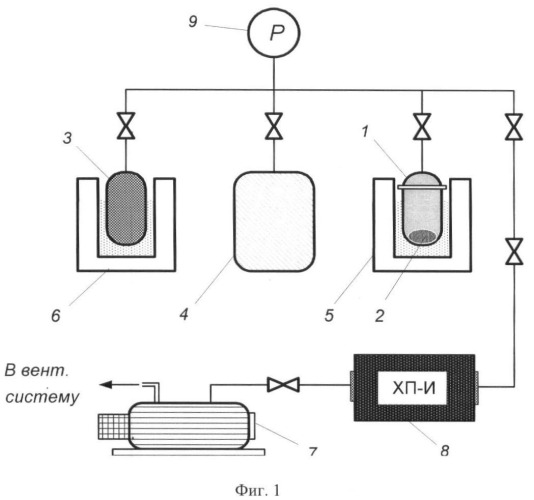

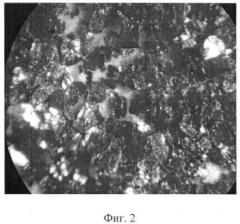

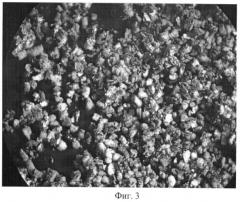

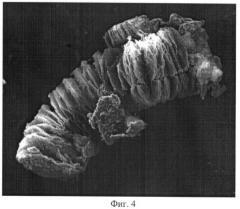

На фиг.1 показана схема установки для синтеза интеркалированных соединений фторированного графита через жидкую фазу JF7. Здесь позиции: 1 - реакционная емкость; 2 - навеска графита; 3 - емкость с JF7; 4 - буферная емкость; 5, 6 - сосуды Дьюара; 7 - форвакуумный насос; 8 - колонка с химическим поглотителем; 9 - мановакууметр. На фиг.2, 3 и 4 приведены соответственно микрофотографии порошка природного графита, порошка синтезированного интеркалата фторграфита и получаемых частиц терморасширенного графита.

Ниже приведены примеры осуществления способа.

Пример 1. Навеску чешуйчатого графита 2 марки ТГ-1 массой 1,08 г, имеющего размер частиц 200-300 мкм, зольность менее 0,01 мас.% и насыпную плотность 0,45 г/см3 (см. фиг.2), помещают в реакционную емкость 1 объемом 0,27 дм3, изготовленную из стали марки 12Х18Н10Т (см. фиг.1). Емкость 1 размещают в сосуде Дьюара 5 и совместно с буферной емкостью 4 объемом 0,9 дм3 откачивают форвакуумным насосом 7 до остаточного давления 13,3 Па. Контроль давления в системе ведут по мановакууметру 9. Из емкости 3 в емкости 1 и 4 напускают JF7 до давления 101,3 кПа. Сосуд Дьюара 5 заполняют жидким азотом. В течение 6 минут гептафторид йода намораживают в реакционную емкость 1 на навеску графита 2 до остаточного давления газовой фазы 2,4 кПа. Расчетное количество намороженного JF7 составляет 5,7 г. Сосуд Дьюара 5 снимают с емкости 1. Последнюю в течение 4,5 часов размораживают до температуры, превышающей температуру плавления JF7 (7÷25°С), после чего навеску графита выдерживают в жидкой фазе гептафторида йода в течение 18 часов. Емкость 3 с гептафторидом йода вставляют в сосуд Дьюара 6 и замораживают жидким азотом. Гептафторид йода из реакционной емкости 1, емкости 4 и трасс установки вымораживают в емкость 3 (или другую сборную емкость) до остаточного давления 3,6 кПа. Остаток газовой фазы в емкостях 1 и 4 представлен в основном JF7, JF5, оксипентафторидом йода (JOF5) и тетрафторметаном (CF4). Реакционную емкость 1 откачивают вакуумным насосом 7 до давления 13,3 Па с нейтрализацией газовой смеси на химическом поглотителе 8, после чего промывают сухим азотом и выдерживают на воздухе. Таким образом, способ предполагает минимальный расход фторокислителя для получения фторированного графита.

После выгрузки получают порошок белого цвета массой 3,4 г с насыпной плотность 0,40 г/см3 (см. фиг.3). Состав полученного вещества может быть охарактеризован формулой C1,8F·0,16 JF5. Полученный порошок ИСФГ термически стабилен до температуры 450÷500°С.

Порошок ИСФГ засыпают в никелевый тигель, закрывают металлической сеткой и помещают в муфельную печь, предварительно нагретую до температуры 500°С. После прогрева тигля происходит термическое разложение ИСФГ с образованием расширенного графита (см. фиг.4) в виде ваты при увеличении объема графитового материала в 1000 раз, т.е. коэффициент увеличения объема равен 1000. Объемная плотность расширенного графита примерно соответствует 0,5 г/дм3, площадь поверхности - 600÷700 м2/г, что существенно превышает характеристики ТРГ, полученного по известным способам аналогов (см. таблицу).

Терморасширенный графит был использован в качестве адсорбента для поглощения фторсодержащих газов в технологическом цикле сорбционной очистки производственных газов от микропримесей. Адсорбционная способность ТРГ по трифториду азота (NF3) - электронному газу - составила более 27 г/100 гТРГ, что превышает аналогичный показатель для известных марок активированных углей.

Пример 2. Навеску 2 графита марки ТГ-1 массой 5,04 г по примеру 1 помещают в реакционную емкость 1. Емкость 1 и буферную емкостью 4 вакуумируют до остаточного давления 13,3 Па. После чего емкость 1 закрывают, а в емкость 4 напускают JF7 до 101,3 кПа. Гептафторид йода из емкости 4 намораживают на навеску 2 графита в емкости 1. Операцию повторяют 8 раз. Емкость 1 закрывают и размораживают за счет естественного нагрева до температуры, превышающей температуру плавления JF7 (7÷25°C). После размораживания емкость 1 отсоединяют от установки и взвешивают. Количество намороженного JF7 составляет 39,5 г. Навеску графита выдерживают в жидкой фазе гептафторида йода в течение 18 часов. Затем емкость 1 подсоединяют к установке и гептафторид йода вымораживают в емкость 3 до остаточного давления 5,2 кПа. Остатки газовой фазы в емкостях 1 и 4 до давления 13,3 Па скачивают форвакуумным насосом 7 на химпоглотитель 9. Емкость 1 повторно отсоединяют от установки и взвешивают. Количество JF7, внедренного в графитовый материал, составляет 37,7 г. Емкость 1 промывают парами азота и воздухом. После выгрузки получают порошок серого цвета массой 21,0 г с насыпной плотность 0,40 г/дм3. Состав полученного вещества может быть охарактеризован формулой C1,4F·0,16 JF5. Полученный термически стабилен до температуры 120÷200°C.

Из нтеркалированного соединения фторированного графита, приготовленного по примеру 2, получают терморасширенный графит с коэффициентом увеличения объема, равным 500-600, для чего ИСФГ помещают в сушильный шкаф, предварительно нагретый до температуры 200°C.

Предлагаемый способ синтеза терморасширяющегося соединения на основе графита с внедрением в графитовую матрицу гептафторида йода в жидкой фазе по сравнению с прототипом более прост и безопасен в технологическом отношении, не требует сложной аппаратуры, синтез ведется за относительно короткое время (4-18 часов против 24-30 часов в известных способах) при температуре 7÷25°C. Избыточные реагенты собираются в исходную емкость и используются повторно. Синтез гептафторида йода является освоенным технологическим процессом, не представляющим особой сложности. Получаемые соединения устойчивы к длительному воздействию воды и влажного воздуха. Поскольку потребность в терморасширяющихся соединениях на основе графита велика в различных областях науки и техники, то совершенно очевидным является большое практическое значение предложенного способа.

Способ получения терморасширяющегося соединения на основе графита, включающий обработку графитсодержащего материала фторгалогенидом для получения интеркалированного соединения фторированного графита, отличающийся тем, что графитсодержащий порошковый материал обрабатывают жидкой фазой гептафторида йода, при этом гептафторид йода предварительно намораживают на графитсодержащий порошковый материал из газовой фазы с давлением меньше равновесного давления над жидкой фазой гептафторида йода, двухкомпонентную смесь размораживают до температуры 7÷25°C, а затем выдерживают при равновесном давлении паров гептафторида йода над жидкой фазой, после чего остатки жидкой фазы гептафторида йода вымораживают с графитсодержащего порошкового материала.