Способ очистки промышленных сточных вод и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области очистки промышленных сточных вод, в частности, предприятий цветной металлургии. Способ включает обработку вод в поле гальванической пары с подачей воздуха и последующим отделением твердой фазы. Сточные воды, представляющие собой хлоридные стоки, содержащие сурьму, золото, свинец, медь и никель, подвергают двухстадийной гальванохимической обработке при использовании следующих материалов гальванопары: углеродистый текстильный материал ватин и сплав сурьмы, в котором содержание основных металлов составляет, %: Sb - 67,82; Cu - 1,43-2,60; Ni - 2,10-2,70; Sn - 0,12-0,20; As - 0,012-0,07; Fe - 0,043-0,32; Pb - 17,72-33,62; Au - 0,123-0,230; углеродистый текстильный материал ватин и катодная сурьма с содержанием сурьмы не ниже 95%; углеродистый текстильный материал ватин и крудум. Устройство состоит из устройства первой стадии очистки и устройства второй стадии очистки, при этом устройство первой стадии очистки выполнено в виде заполненного гальванопарой сетчатого барабана с отверстиями 2-3 мм, снабженного обечайкой с патрубками для подачи воздуха, ввода и вывода сточных вод, воронками с диспергирующими трубами, корытом, дно которого покрыто лавсановым ковриком, разгрузочным патрубком и фильтром, наполненным частицами активного угля, связанным с патрубком вывода сточных вод, а устройство второй стадии очистки установлено по уровню ниже, чем устройство первой стадии очистки, с возможностью поступления сточных вод самотеком на вторую стадию очистки и включает патрубок для ввода сточных вод, аэрационную камеру, перфорированные решетки, диск с отверстиями, вращающийся распределитель в виде вертикального диска с отверстиями, закрепленного на горизонтальном валу, и серии перфорированных труб с гальванопарой, выполненных с возможностью вращения и имеющих наклон в сторону разгрузки 6°. 2 н.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области очистки промышленных сточных вод, в частности, предприятий цветной металлургии и может быть использовано для обезвреживания стоков гальванических, металлургических, химических производств от различных загрязнений, например примесей цветных и тяжелых металлов, галогенидов, а также масляных и нефтяных примесей.

Известен способ комплексной очистки грунтовых, шахтных и сточных вод различного происхождения от примесей тяжелых металлов, мышьяка, органических и радиоактивных загрязнений [1-2]. Очистку осуществляют в поле гальванического элемента из смеси металлических материалов с различными углеродсодержащими материалами в присутствии химически стойкого наполнителя. В качестве металлического материала гальванопары используют металл, смесь металлов, сплав, или смесь сплавов, или смесь одного из нескольких металлов с одним или несколькими сплавами, имеющими нормальный потенциал выше -2,5 В.

В качестве углеродсодержащего материала используют термообработанный углеродсодержащий материал, шунгит, уголь, природный графит. В качестве химически стойкого наполнителя - кислотостойкий, щелочестойкий металлический материал, имеющий коррозионную стойкость не более 5 по десятибалльной шкале и нормальный электродный потенциал, равный или ниже -2,5 В, или кислотостойкий, щелочестойкий неметаллический материал. Массовое соотношение наполнителя к термообработанному углеродсодержащему материалу (шунгиту, природному графиту, углю) поддерживают ниже 1:50. Термообработанный углеродсодержащий материал используют с крупностью частиц не более 0,01 мкм.

В основу создания бессточных систем водопользования положены двухстадийные схемы очистки промывных вод с использованием гальванопар железо-кокс для удаления катионов и алюминий-кокс для удаления анионов, что обеспечивает снижение общего солесодержания на 60-75% и достижение ПДК по токсичным компонентам. Сточные воды подвергают двухступенчатой гальванохимической обработке с различными материалами гальванических пар, отстаиванию после каждой ступени с раздельным регулированием pH на стадиях гальванохимической очистки и отстаивания. Такая двухступенчатая гальванохимическая обработка обеспечивает эффективную очистку реального смешанного стока гальванического производства, содержащего ионы тяжелых различных металлов и хрома (VI), без предварительного разделения.

Известен способ очистки сточных вод гальванических производств путем двухступенчатой гальванохимической обработки [3]. Отличительной особенностью данного способа является использование на первой ступени очистки гальванического элемента из железной и медной стружки при pH 2,0-5,0, отстаивание в присутствии полиакриламида при pH 8,9-9,3 и отделение осадка, на второй ступени используется смесь алюминиевой и медной стружки, отстаивание при pH 6,5-7,0 в присутствии полиакриламида.

Известно, например, на второй стадии используют смесь алюминиевой и медной стружки в соотношении 2:1 [4]. Отстаивание и отделение осадка проводят после каждой ступени обработки. На первой стадии обработку ведут при pH 2,0-5,0, перед отстаиванием pH корректируют до 8,9-9,3, а после отделения осадка воду направляют на вторую ступень обработки с последующей корректировкой pH перед отстаиванием до 6,5-7,0. Сточная вода гальванического производства содержала, мг/л: Zn - 0,1; Cu - 1,8; Ni - 0,42; Cr(VI) - 6,4; Cr - 10,5; Fe - 16,0; Cd - 0,3; нефтепродукты - 8,8; взвешенные вещества - 316; pH исходной воды 4,0. В очищенной сточной воде осталось, мг/л: Cu - 0, 015; Cr - 0,01; нефтепродукты - 2,1; взвешенные вещества - 11. Ионы остальных металлов не обнаружены. pH отстаивания после первой ступени гальванохимической обработки 8,9; pH отстаивания после второй ступени - 6,5.

Недостатком распространенных методов очистки СВ от ионов тяжелых металлов является образование больших объемов гидроксидных осадков, имеющих высокую влажность и низкие фильтрационные свойства. При складировании осадков в шламонакопителях или на городских полигонах под воздействием атмосферных и грунтовых вод возможно попадание токсичных ионов металлов в водоемы и подземные горизонты вод.

Известен способ очистки сточных вод от ионов тяжелых металлов и хрома путем их двухстадийной гальванохимической обработки [5]. рН раствора доводили до 4,8 добавлением HCl. Обработка в гальваническом элементе Fe:Cu=4:1, в течение 10 мин. Доводили pH до 9. Во второй стадии гальванический элемент Al:Cu=2:1, и обработку проводили в течение 10 мин, доводили pH до 6,5 и отстаивали 30 мин. Ионы металлов не обнаружены.

Известно устройство в виде вертикальной цилиндрической колонны с наполнителем, патрубками ввода и вывода стоков и воздуха. Корпус колонны жестко закреплен на платформе, установленной на опорах с возможностью совершения колебательных движений, платформа снабжена электродвигателем, на валу электродвигателя перпендикулярно его оси жестко закреплена штанга с размещенным на ней грузом [6].

Указанное устройство обладает существенными недостатками: имеются неудовлетворительные условия аэрации в рабочей зоне гальванокоагулятора; значительные затраты электроэнергии на обеспечение вибрации аппарата с наполнителем.

Известен аппарат для извлечения металлов из растворов, содержащий барабан, полки, расположенные на внутренней поверхности барабана, сетку, привод, загрузочное и разгрузочное устройства, снабжен магнитами, сетка делит барабан на две зоны: зону образования и зону укрупнения ферритов, причем магниты расположены в зоне укрупнения ферритов, а внутренняя поверхность барабана футерована медью [7]. Недостатком этой установки является сложность аппаратурного оформления и то, что в качестве гальванопары медь-железо используется железный скрап.

Известно устройство для очистки воды от сульфидов [8]. Устройство для очистки сточных вод от сульфидов содержит вращающийся перфорированный барабан, погруженный в резервуар с проточной водой на 0,4 своего диаметра. Очистка сточных вод происходит на поверхности загрузки, представляющей собой смесь стружки и/или кокса и гравия. Барабан заполнен загрузкой на 1/2-3/4 своего объема.

Наиболее близким по технической сущности и совокупности существенных признаков является данный гальванокоагулятор и принимается в качестве прототипа.

Техническим результатом изобретения является снижение затрат и повышение эффективности очистки сточных вод от катионов и анионов.

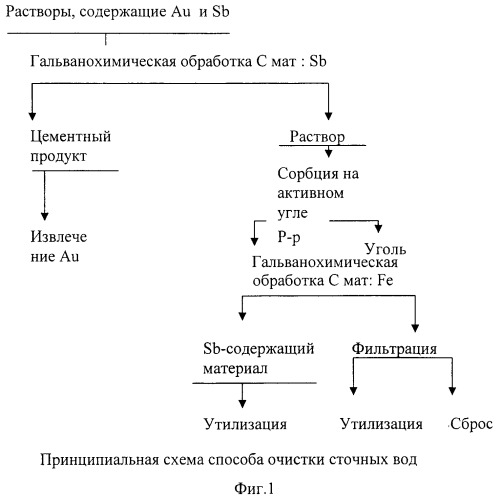

Технический результат достигается тем, что по предлагаемому способу промышленные сточные воды перерабатываются с получением золотосодержащего цементного продукта и цементной сурьмы (фиг.1). Выделенные концентраты соответствуют высококачественным товарным продуктам.

Отличительные от прототипа [1-2] признаки заявляемого способа:

1. Сточные воды, представленные хлоридными стоками, содержащими сурьму, золото, свинец, медь, никель, подвергают двухстадийной гальванохимической обработке.

2. В качестве компонентов гальванопары используют на I стадии углеродистый текстильный материал ватин и сплав сурьмы, в котором содержание основных металлов составляет, %: Sb - 67,82; Cu - 1,43-2,60; Ni - 2,10-2,70; Sn - 0,12-0,20; As - 0,012-0,07; Fe - 0,043-0,32; Pb - 17,72-33,62; Au - 0,123-0,230; углеродистый текстильный материал ватин и катодную сурьму с содержанием сурьмы не ниже 95%; углеродистый текстильный материала ватин и крудум; углеродистый текстильный материала ватин и сульфидный золото-сурьмяный флотационный концентрат.

В качестве альтернативы может быть применены: углеграфит, углеграфитовая ткань типа НТМ-100, ВИНН-250.

3. Сточные воды между стадиями гальванохимической обработки поступают самотеком.

Способ осуществляется следующим образом. Сложные хлоридные растворы через патрубки ввода раствора и через распределительную систему трубок для диспергации поступают на слой гальванопары, где происходят процессы по реакциям:

Sb+Au3+=Au+Sb3+ К=10-21

4Sb+3AuCl4 -=Au+4SbCl3,

а сульфида сурьмы по реакции:

Sb2S3 (тв)+2Au3+ (в)=Au2S3 (тв)+2Sb3+ (в).

На углеродистом ватине происходит восстановление O2 по реакции:

O2+2H2O+4е=4OH-.

Также могут проходить реакции ферритизации, которые способствуют повышению эффективности очистки.

Учитывая особенности протекания катодной реакции, протеканию процесса гальванохимической очистки должны способствовать интенсификация аэрации очищаемого раствора и увеличение удельной поверхности применяемого углеродистого материала (ватина, углеграфитовых нитей).

После гальванохимической очистки растворы проходят колонну с углем, где происходят процессы сорбции катионов металлов. Уголь периодически после насыщения металлов удаляется и поступает на извлечение металлов. На II стадии гальванохимической обработки происходит в основном реакция:

2SbCl3+3Fe=2Sb+3FeCl2.

Материал после прохождения устройства фильтруется, а кек поступает на извлечение металлов.

К предлагаемому техническому решению наиболее близким является данное изобретение [8] и принимается в качестве прототипа.

Отличительные от прототипа признаки заявляемого устройства:

1. Устройство выполнено, и оно является новым, т.к. не известно из уровня техники.

2. Гальваническая пара на I стадии состоит из углеродистого текстильного материала ватина и сплава сурьмы, в котором содержание основных металлов составляет, %: Sb - 67,82; Cu - 1,43-2,60; Ni - 2,10-2,70; Sn - 0,12-0,20; As - 0,012-0,07; Fe - 0,043-0,32; Pb - 17,72-33,62; Au - 0,123-0,230; углеродистого текстильного материала ватина и катодной сурьмы с содержанием сурьмы не ниже 95%; углеродистого текстильного материала ватина и крудума; углеродистого текстильного материала ватина и сульфидного золото-сурьмяного флотационного концентрата.

3. Подача раствора осуществляется через струйчатый распылитель.

4. Сетчатый барабан имеет улитковые питатели, которые при вращении барабана подают через воронку и систему трубчатых распылителей раствор на гальванопару и увеличивают время контакта раствора с воздухом, что интенсифицирует процесс гальванохимической очистки.

5. Сетчатый барабан имеет обечайку с закрепленными противнями со свободной осью, наполненными гальванопарой, что создает возможность вращения раствора с гальванопарой.

6. На дне корыта имеется лавсановое ковровое покрытие для облегчения удаления твердых частиц.

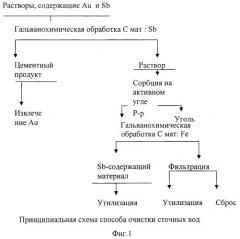

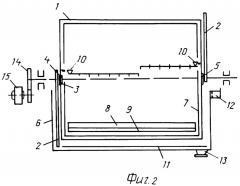

Сущность изобретения поясняется чертежами, где на фиг.1 изображена принципиальная схема способа очистки сточных вод; на фиг.2 изображено устройство для очистки сточных вод I стадии; на фиг.3. изображено устройство для очистки сточных вод II стадии.

Устройство относится к очистке промышленных сточных вод металлургических производств. Заявляемое устройство предназначено для осуществления данного способа.

Устройство для очистки промышленных сточных вод, включающее вращающийся барабан из коррозионно-стойкого материала с размещенной в нем гальванопарой, отличается тем, что оно состоит из устройства первой стадии очистки и устройства второй стадии очистки, при этом устройство первой стадии очистки выполнено в виде заполненного гальванопарой сетчатого барабана 1 с отверстиями 2-3 мм, с улитковыми питателями на торцах барабана 2, снабженного обечайкой 7 с противнями с гальванопарой 8, 9, с патрубками для подачи воздуха 3, ввода 4 и вывода 5 сточных вод, воронками с диспергирующими трубами 10, корытом 6, дно которого покрыто лавсановым ковриком 11, разгрузочным патрубком 13 и фильтром 12, наполненным частицами активного угля, связанным с патрубком вывода сточных вод 5, привод барабана включает шестерню 14 и мотор 15, а устройство второй стадии очистки установлено по уровню ниже, чем устройство первой стадии очистки, с возможностью поступления сточных вод самотеком на вторую стадию очистки и включает патрубок 4 для ввода сточных вод, аэрационную камеру 16, перфорированные решетки 17, диск с отверстиями 18, вращающийся распределитель 19 в виде вертикального диска с отверстиями, закрепленного на горизонтальном валу, и серии перфорированных труб 20 с гальванопарой, выполненных с возможностью вращения и имеющих наклон в сторону разгрузки 6°, крепежный узел 21, разгрузочный патрубок 22.

В качестве компонента гальванопары использовали: сплав сурьмы, в котором содержание основных металлов составляет, %: Sb - 67,82; Cu - 1,43-2,60; Ni - 2,10-2,70; Sn - 0,12-0,20; As - 0,012-0,07; Fe - 0,043-0,32; Pb - 17,72-33,62; Au - 0,123-0,230; катодную сурьму с содержанием сурьмы не ниже 95%; крудум и сульфидный золото-сурьмяный флотационный концентрат.

Катодную сурьму, полученную при электролизе сульфидно-щелочных растворов сурьмы, использовали в виде порошка.

Сульфидный сурьмяный флотационный концентрат марки КСуФ-1 содержал, %: Sb - 64; As - 0,22; S - 23; Hg - 0,002; Se - 0,003; Pb - 0,1 и золота 22 г/т; серебра 6 г/т.

Химический состав крудума - Sb2S3, сурьмы общей не менее 70%, серы общей 25,5-28%; примесей, не более: серы свободной 0,07%; трехсернистого мышьяка 0,3%; нерастворимого в царской водке осадка 0,2%; влажность - 0,1%.

В качестве углеродсодержащих материалов применяли: углеродистый текстильный материал - ватин, углеграфит, углеграфитовые ткани типа НТМ-100, ВИНН-250.

Устройство в виде труба в трубе при их вращении способствует уменьшению диффузионных процессов и повышению контакта гальванопары с раствором, который поступает в виде диспергированных струй.

Благородные металлы осаждаются на поверхности углеродного токопроводящего материала, приведенного в контакт с сурьмасодержащим материалом.

За счет развитой поверхности реагента цементация металлов (золота) происходит глубоко, осаждение металлов - примесей (Fe, As, Cu) либо не происходит, либо незначительное.

При пульсации жидкости и перемещении исходных растворов происходит интенсивное контактирование с компонентами гальванопары, сточной воды и кислорода воздуха, что приводит к интенсивному протеканию разнообразных физико-химических процессов, приводящих к эффективному удалению примесей сточных вод. В этих условиях в системе не накапливается шлам, который непрерывно выносится потоком. Оптимизация гидродинамического режима гальванохимического процесса в устройстве обеспечивает в конечном итоге более полную степень удаления ионов металлов. Интенсивность при перемешивании растворов определяется общим окислительно-восстановительным потенциалом. Внутрь корпуса загружается смесь сурьмасодержащего материала и углеродистого ватина при оптимальном весовом соотношении, обеспечивающем объемную максимальную плотность тока в растворе.

Разбивание жидкости, насыщенной воздухом, на отдельные струи способствует увеличению поверхности очищаемой жидкости и интенсификации взаимодействия потока струи с гальванопарой и повышению эффективности очистки сточных вод.

Вращение корпуса передается компонентам гальванопары, благодаря чему происходит непрерывное обновление диффузионного пограничного слоя на поверхности гальванопары, увеличивается эффективность массообменных процессов между твердой и жидкой фазами, что ведет к повышению общей эффективности очистки промышленных вод.

Одним из наиболее радикальных методов, позволяющих преодолевать лимитирующее воздействие диффузионного барьера, является создание нестационарной гидродинамической обстановки на границе раздела фаз, например, при помощи перемешивания, вращения гальванопары.

Предложено устройство идеального вытеснения, очистка практически не лимитирована.

Устройство для второй стадии расположено по уровню ниже, чем сетчатый барабан, и способствует раствору самотеком поступать на вторую стадию гальванохимической очистки.

Устройство (фиг.3) второй стадии гальванохимической очистки включает патрубок для ввода сточных вод 4, корыта 6, аэрационную камеру 16, перфорированную решетку 17, диск с отверстиями 18, вращающийся распределитель 19 в виде вертикального диска с отверстиями, закрепленного на горизонтальном валу, и серии перфорированных труб 20 с гальванопарой, выполненных с возможностью вращения и имеющих наклон в сторону разгрузки 6°, крепежный узел 21, разгрузочный патрубок 22.

Регулирование степени очистки осуществляется путем изменения скорости вращающегося распределителя.

После устройства второй стадии гальванохимической очистки слив фильтруется в мешочных фильтрах, осадок собирается и перерабатывается на пирометаллургическом заводе, а фильтрат нейтрализуется и сбрасывается в коллектор.

Заявляемое устройство (фиг.2) работает следующим образом. Сточную воду, подлежащую очистке, из приемной емкости через патрубок 4 подают в сетчатый барабан 1 на компоненты гальванопары 8, 9, растворы проходят через слои гальванопары, часть сточных вод улитковыми питателями 2 поднимается и через распределительную систему трубок 10 подается на гальванопару вновь, и при достижении уровня патрубка 5 растворы поступают в фильтр 12, наполненный частицами активного угля.

Устройство второй стадии установлено по уровню ниже, чем сетчатый барабан I стадии. Раствор самотеком поступает через патрубок 4 в аэрационную камеру 16, затем через перфорированную решетку 17 в диск 18, где вращающийся распределитель 19 направляет растворы в систему труба в трубе 20, и после очистки растворы выводятся через патрубок 22. После второй стадии слив фильтруется в мешочных фильтрах, осадок собирается и перерабатывается на пирометаллургическом заводе, а фильтрат нейтрализуется и сбрасывается в коллектор.

Предлагаемый способ может быть проиллюстрирован следующими примерами.

Пример 1. Исследуемый раствор получали при растворении материала с содержанием золота 2650 г/т в 20 мл HCl и 2 мл H2O2 при нагревании в течение 10-15 мин до полного растворения. Затем разбавляли водой до 200 мл для осаждения хлорида свинца и оксихлорида сурьмы. раствор фильтровали. В осадке концентрировались соединения хлорида свинца и оксихлорида сурьмы.

Раствор содержал, мг/л:

Au - 52,409, Ag - 25, Pb - 7750, Sb - 51000, Cu - 850, Ni - 1700.

К полученному раствору при Т=90°С прибавляли 2 г сурьмянистого сплава крупностью -74 мк, перемешивали в течение 20 мин на магнитной мешалке. Осадок отделяли фильтрацией. Вес осадка составлял 1,7738 г с содержанием золота 5339 г/т с извлечением золота из раствора порядка 90,35%. Содержание Au в растворе 5,05 мг/л. После удаления золота растворы направляли на сорбцию на активном угле. Содержание Au в растворе 0,353 мг/л.

После этой операции растворы обрабатывали при комнатной температуре гальванопарой в виде углеграфитовой ткани типа НТМ-100 и железной стружки при Т:Ж=3÷5:1 в течение 30 мин для удаления сурьмы, меди, никеля, которые направляли потребителю. После фильтрации остаточные сточные воды содержали, мг/л: Au - 0,353, Sb - 0,637, Cu - 0,55.

Пример 2. Исследуемый раствор получали при растворении материала с содержанием золота 2650 г/т в 20 мл HCl и 2 мл H2O2 при нагревании в течение 10-15 мин до полного растворения. Затем разбавляли водой до 200 мл для осаждения хлорида свинца и оксихлорида сурьмы, раствор фильтровали. К полученному раствору при Т=80°С прибавляли 2 г сурьмянистого сплава крупностью -74 мк, перемешивали в течение 60 мин на магнитной мешалке. Осадок отделяли фильтрацией. Вес осадка составлял 1,9072 г с содержанием золота 4864 г/т с извлечением золота из раствора порядка 87,52%. Содержание Au в растворе 6,617 мг/л.

После удаления золота растворы направляли на сорбцию на активном угле. Содержание Au в растворе 0,4631 мг/л. После фильтрации остаточные сточные воды содержали, мг/л: Au - 0,4631, Sb - 0,637, Cu - 0,55. Данные сточные воды направляли на вторую стадию гальванохимической обработки при гальванопаре в виде углеграфитовой ткани типа НТМ-100 и железной стружки при Т:Ж=3÷5:1 в течение 30 мин для удаления сурьмы, меди, никеля. Растворы после фильтрации являлись отвальными.

Пример 3. Исследуемый раствор получали при растворении материала с содержанием золота 2650 г/т в 20 мл HCl и 2 мл H2O2 при нагревании в течение 10-15 мин до полного растворения. Затем разбавляли водой до 200 мл для осаждения хлорида свинца и оксихлорида сурьмы, раствор фильтровали. К полученному раствору при Т=80°С прибавляли 2 г сульфидно-сурьмяного флотационного концентра с содержанием золота 56,6 г/т, перемешивали в течение 20 мин. Осадок отделяли фильтрацией. Вес осадка составлял 1,9793 г с содержанием золота 1945 г/т с извлечением золота из раствора порядка 71,12%. Содержание Au в растворе 3,09 мг/л.

После удаления золота растворы направляли на сорбцию на активном угле. Содержание Au в растворе 1,08 мг/л.

После фильтрации остаточные сточные воды содержали, мг/л: Au - 1,08, Sb - 0,637, Cu - 0,55, которые направляли на вторую стадию обработки сточных вод. После фильтрации сточные воды по содержанию примесей отвечают ПДК.

Пример 4. Использование гальванопары из углеграфитовой ткани типа НТМ-100 и железной стружки

Степень и скорость цементации сурьмы железом за период 30 мин не зависит от скорости перемешивания. За 15 мин из раствора выводится 95-97% сурьмы. Удаление сурьмы продолжали 2-3 часа при 90-95°С при необходимом содержании HCl 99,1 г/л. За это время сурьма практически полностью переходила из раствора в осадок. Среднее извлечение сурьмы из поступающего на II стадию раствора составило 96,98%. Осадок сурьмы после гальванохимической обработки содержал 91,6-93,13% Sb.

Для доказательства критерия «промышленная применимость» достаточно отметить, что способ опробован в полупромышленных испытаниях на частном предприятии и получен положительный эффект.

Источники информации

1. Патент 2168467 РФ. С17 C02F 1/463, 1/58, G21F 9/10. Способ комплексной очистки воды / Шебанов С.М. Опубл. 10.06.2001. Бюл № 16.

2. Патент 2165893 РФ. С17 C02F 1/463. Способ комплексной очистки воды / Шебанов С.М. Опубл. 27.04.2001. Бюл № 12.

3. Патент 2061660 РФ. Кл. C02F 1/463. Опубл. 02.11.92.

4. Патент 2141455 РФ. C02F 1/52. Способ очистки сточных вод мясокомбината / Строкова С.Ф., Юркьян О.В., Желтобрюхов В.Ф. Опубл. 20.11.99. Бюл. № 32.

5. Метод гальванохимической очистки сточных вод: Информ. листок о науч.-техн. достижении № 89-34. Челябинский межотраслевой территориальный центр НТИП, 1998.

6. Патент 2130433 РФ. МПК С16 C02F 9/00, F1/46. Способ очистки промышленных сточных вод, установка и гальванокоагулятор для его осуществления / Островский Ю.В., Заборцев Г.М., Шпак А.А., Нечай Н.З. Опубл. 20.05.99. Бюл. № 14.

7. Авт. свид. 841369 СССР. 5С22В 11/12. Аппарат для извлечения металлов / Феофанов В.А., Жданович Л.П., Пилат Б.В., Романенко В.Г., Луханин Б.С. Опубл. 30.01.91. Бюл. № 41.

8. Патент 2081847 РФ. С16 C02F 1/46. Устройство для очистки воды от сульфидов / Ханин А.Б., Глебов Н.А., Иванов А.Д. Опубл. 20.06.97. Бюл. № 17.

1. Способ очистки промышленных сточных вод, включающий обработку их в поле гальванической пары с подачей воздуха и последующим отделением твердой фазы, отличающийся тем, что сточные воды, представляющие собой хлоридные стоки, содержащие сурьму, золото, свинец, медь и никель, подвергают двухстадийной гальванохимической обработке при использовании следующих материалов гальванопары: углеродистый текстильный материал ватин и сплав сурьмы, в котором содержание основных металлов составляет, %: Sb - 67,82; Cu - 1,43-2,60; Ni - 2,10-2,70; Sn - 0,12-0,20; As - 0,012-0,07; Fe - 0,043-0,32; Pb - 17,72-33,62; Au - 0,123-0,230; углеродистый текстильный материал ватин и катодная сурьма с содержанием сурьмы не ниже 95%; углеродистый текстильный материал ватин и крудум.

2. Устройство для очистки промышленных сточных вод, включающее вращающийся барабан из коррозионно-стойкого материала с размещенной в нем гальванопарой, отличающееся тем, что оно состоит из устройства первой стадии очистки и устройства второй стадии очистки, при этом устройство первой стадии очистки выполнено в виде заполненного гальванопарой сетчатого барабана с отверстиями 2-3 мм, снабженного обечайкой с патрубками для подачи воздуха, ввода и вывода сточных вод, воронками с диспергирующими трубами, корытом, дно которого покрыто лавсановым ковриком, разгрузочным патрубком и фильтром, наполненным частицами активного угля, связанным с патрубком вывода сточных вод, а устройство второй стадии очистки уставлено по уровню ниже, чем устройство первой стадии очистки, с возможностью поступления сточных вод самотеком на вторую стадию очистки и включает патрубок для ввода сточных вод, аэрационную камеру, перфорированные решетки, диск с отверстиями, вращающийся распределитель в виде вертикального диска с отверстиями, закрепленного на горизонтальном валу, и серии перфорированных труб с гальванопарой, выполненных с возможностью вращения и имеющих наклон в сторону разгрузки 6°.