Установка для нанесения покрытий в вакууме

Иллюстрации

Показать всеИзобретение относится к установке для нанесения покрытий в вакууме и может быть применено для вакуумного нанесения покрытий на рулонные материалы при производстве электродной фольги для алюминиевых оксидно-электролитических конденсаторов, суперконденсаторов, аккумуляторов и подобных изделий. Установка включает камеру напыления с системой испарения с механизмом подачи испаряемого материала, камеру пушек с, по меньшей мере, двумя электронно-лучевыми пушками, систему перемотки, систему откачки, систему газонатекания, пневмосистему, систему охлаждения, систему электропитания и управления и устройство перемещения, на котором с возможностью стыковки-расстыковки с камерой напыления расположена система перемотки. Система испарения содержит, по меньшей мере, два испарителя с двумя механизмами подачи испаряемого материала в виде слитка и, по меньшей мере, четырьмя механизмами подачи испаряемого материала в виде проволоки, и комбинированную систему электромагнитного отклонения лучей. Система испарения выполнена с возможностью одновременной подачи и испарения из одного испарителя одновременно до трех различных испаряемых материалов с различными температурами плавления. Установка позволяет получить покрытия с равномерными электрофизическими характеристиками и получить многокомпонентные покрытия. 3 з.п. ф-лы, 7 ил.

Реферат

Установка относится к вакуумному нанесению покрытий на рулонные материалы и используется для изготовления электродной фольги для алюминиевых оксидно-электролитических конденсаторов, суперконденсаторов, аккумуляторов и подобных изделий.

До настоящего времени электродная фольга для конденсаторов, а именно анодная фольга и катодная фольга, производится методами химической и электрохимической обработки алюминиевой фольги [1]. Установки для изготовления электродной фольги представляют собой систему ванн с кислотными или щелочными растворами, ванн очистки, источников питания и устройства протяжки фольги. Данные установки имеют низкую производительность, высокую энергозатратность и экологически небезопасны. Так как в этих установках используется принцип удаления части материала алюминиевой фольги, исходная алюминиевая фольга для получения электродной фольги ограничивается толщиной фольги. Кроме того, их возможности по повышению удельной электростатической емкости, а следовательно, удельной объемной емкости, электродной фольги практически исчерпаны.

В то же время, известны технические решения по альтернативному, а именно физическому осаждению в вакууме, способу получения электродной фольги и самой электродной фольге для конденсаторов (патенты RU 2339110, RU 2313843, EP 1426987, US 2006/0164793, EP 1591553, EP 0344316, US 6515847, US 7158367, EP 1045409, US 2006/0146474). Большинство из них не нашло практической реализации из-за отсутствия оборудования для реализации вышеуказанных способов.

Настоящее изобретение относится к вакуумному напылению на рулонные материалы и используется для получения функциональных покрытий при производстве материалов электронной техники, а именно электродной фольги для алюминиевых оксидно-электролитических конденсаторов, суперконденсаторов, аккумуляторов и подобных изделий.

Известна установка для электронно-лучевого нанесения покрытий, содержащая технологическую камеру, в которой расположены тигли и электронные пушки, форкамеры для загрузки-разгрузки кассет с изделиями, которые покрываются [4]. Однако эта установка не предназначена для напыления рулонных материалов.

Известна установка для нанесения покрытия, содержащая систему для подачи проволоки для подачи равноразмерными калиброванными отрезками проволоки [2]. Однако эта система предназначена для импульсного напыления и не может быть использована в технологии напыления рулонных материалов с высокой однородностью электрофизических характеристик покрытия.

Известен способ повышения производительности нанесения покрытия термическим, или электронно-лучевым, или дуговым, или магнетронным испарителем посредством напуска балластного газа в зазор между пленкой и направляющей опорой, причем область нанесения покрытий окружают дополнительной камерой и вводится дополнительный форвакуумный насос для откачки балластного газа [3]. Однако в этом способе применяется напыление на одну сторону рулонного материала, что неприемлемо для производства электродной фольги.

Наиболее близким к предлагаемому изобретению (прототип) является установка для нанесения вакуумных покрытий на рулонные материалы, включающая камеру напыления с испарителем и механизмом подачи испаряемого материала в виде слитка, камеру пушек, систему перемотки, систему откачки, систему газонатекания, поддерживающую заданную концентрацию газа в зоне испарения-конденсации и рабочий вакуум в объеме камеры напыления, пневмосистему, систему электропитания и управления, устройство перемещения, на котором расположена система перемотки, и систему охлаждения, при этом система перемещения выполнена с возможностью стыковки-расстыковки с камерой напыления (Патент RU №54375. Установка для нанесения покрытий в вакууме, 2006) [5]. Такая установка может применяться для производства электродной фольги алюминиевых оксидно-электролитических конденсаторов, а именно катодной фольги. Однако она имеет определенные недостатки. Это, во-первых, ограниченные технологические возможности установки в области нанесения покрытий. Во-вторых, ограниченная производительность установки, что влияет на ценовые характеристики электродной фольги. Это происходит, в частности, из-за того, что в установке в блоке испарения применен только один испаритель и один механизм подачи материала в виде слитка.

Технической задачей, решаемой настоящим изобретением, является расширение технологических возможностей и производительности нанесения функциональных покрытий для электродной фольги алюминиевых оксидно-электролитических конденсаторов, суперконденсаторов, аккумуляторов и подобных изделий, а также обеспечение равномерности электрофизических характеристик вышеуказанных покрытий, возможность получения заданного многокомпонентного состава покрытия.

Поставленная задача решается за счет того, что установка для нанесения покрытий в вакууме включает камеру напыления с системой испарения в виде испарителя, механизма подачи испаряемого материала в виде слитка, камеру пушек с по меньшей мере двумя электронно-лучевыми пушками, систему перемотки, систему откачки, систему газонатекания, пневмосистему, систему охлаждения, систему электропитания и управления и устройство перемещения, на котором с возможностью стыковки-расстыковки с камерой напыления расположена система перемотки, при этом система испарения оснащена, по меньшей мере, двумя испарителями с двумя механизмами подачи испаряемого материала в виде слитка и, по меньшей мере, четырьмя механизмами подачи испаряемого материала в виде проволоки, система испарения также снабжена комбинированной системой электромагнитного отклонения лучей и выполнена с возможностью одновременной подачи и испарения из одного испарителя одновременно до трех различных испаряемых материалов с различными температурами плавления. Кроме того, каждый испаритель в установке выполнен быстросъемным с возможностью одновременной подачи испаряемого материала в виде слитка при помощи механизма подачи и в виде проволоки, подаваемой с катушек при помощи, по меньшей мере, двух механизмов подачи проволоки в определенных составом покрытия количествах. При этом система перемотки установки выполнена с возможностью регулирования скорости и траектории движения ленты в зависимости от заданного состава покрытия, материала ленты и типа наносимого покрытия, а механизм подачи проволоки выполнен с возможностью плавной подачи испаряемого материал в виде проволоки в определенную зону испарителя в зависимости от температур плавления испаряемых материалов и снабжен датчиками скорости подачи и положения испаряемых материалов и устройством регулировки положения подающих роликов и устройством регулировки угла наклона направляющей в зависимости от температур плавления испаряемого материала в виде проволоки и испаряемого материала в виде слитка.

Описание фигур:

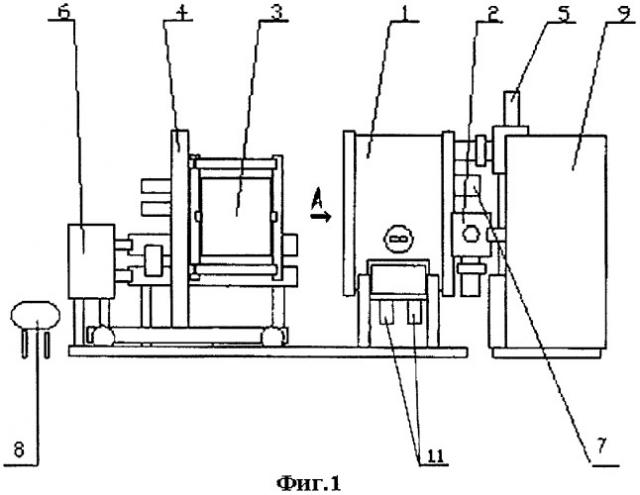

Фиг.1 - показана установка для нанесения покрытий в вакууме (в раскрытом виде);

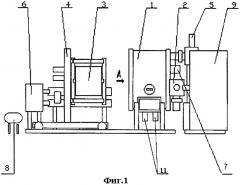

Фиг.2 - вид А камеры напыления;

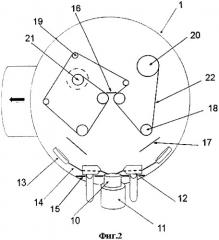

Фиг.3 - к определению толщины слоя ds на плоской подложке по распределению плотности потока пара: dFv - элемент поверхности испарения; dFk(hv) - элемент поверхности сферы радиуса hv, описанный вокруг испарителя; dFk(hs) - элемент поверхности сферы радиуса hs; dFs - элемент поверхности подложки [6];

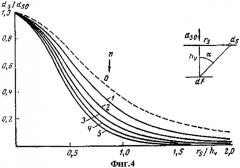

Фиг.4 - показан ход относительной толщины слоя ds/d0 на плоской подложке, расположенной параллельно элементу dF поверхности испарения, в зависимости от отношения rs/hv при различных распределениях плотности потока пара Ф(α)=Ф0cosnα [6];

Фиг.5 - влияние формы поверхности испарения реальных испарителей с малой поверхностью на распределение плотности потока пара: а) - образование выпуклой поверхности испарения под действием поверхностного натяжения испаряемого материала, б) - ограничение распространения пара стенками тигля при недостаточном заполнении тигля материалом;

Фиг.6 - схема многотигельного нанесения многокомпонентных покрытий; смешение в паровой фазе путем раздельного испарения компонент А и В;

Фиг.7 - устройство механизма подачи проволоки.

Рассмотрим распределение электрофизических характеристик покрытия, а именно толщины покрытия, по ширине подложки. Известен закон распределения толщины слоя на плоской подложке, расположенной параллельно поверхности расплава в испарителе с малой поверхностью Фиг.3 [6]. В этом случае, если для распределения плотности потока пара, исходящего из испарителя с малой поверхностью, принято простое выражение по закону косинуса, то для толщины слоя на плоской подложке имеем:

где ds(α) - толщина слоя на плоской подложке;

ds0 - толщина слоя при α=0;

α - угол между нормалью к поверхности испарения и направлением потока пара (Фиг.3).

В случаях описания пространственного распределения плотности потока пара, создаваемого реальным испарителем с малой поверхностью

где n>1 - показатель функции косинуса высшего порядка.

На Фиг.4 представлена зависимость относительной толщины слоя ds/ds0 от соотношения rs/hv при распределениях плотности потока пара.

В то же время известно, что один из путей реализации испарителей с распределением источника пара по площади связан с применением нескольких источников с малой поверхностью испарения. Располагая испарители с малой поверхностью в линию и перемещая подложку в направлении, перпендикулярном этой прямой, можно достичь весьма высокой равномерности толщины слоя [6].

Если рассматривать производительность процесса нанесения покрытий, то основным методом повышения производительности является повышение скорости осаждения покрытия и соответственно скорости испарения. Повышение скорости испарения требует повышения мощности электронного луча. Однако при этом повышение мощности ограничивается возможностью повышения скорости подпитки испарителя испаряемым материалом. В случае подачи материала слитком может возникнуть ситуация недоподачи испаряемого материала. В этом случае происходит заглубление поверхности испарения (Фиг.5) и более резкое падение плотности потока пара при увеличении угла α, чем это следует из выражения 1. При этом холодные стенки тигля препятствуют распространению потока пара. Их влияние на характеристику испарителя называют «эффектом дымовой трубы». Соответственно, в этом случае снижается скорость испарения и соответственно скорость конденсации, и производительность процесса нанесения покрытий и ухудшается распределение электрофизических характеристик покрытия по ширине подложки.

Установка для нанесения покрытий в вакууме содержит камеру напыления 1, камеру пушек 2, систему перемотки 3, размещенную на устройстве перемещения 4, систему откачки 5, систему охлаждения 6, систему газонатекания 7, пневмосистему 8 и систему электропитания и управления 9.

Камера напыления 1 снабжена, по крайней мере, двумя испарителями 10, расположенными на механизмах подачи 11 испаряемого материала (не показан), верхним защитным экраном 16 и нижним защитным экраном 15.

Испаритель 10 имеет быстросъемную конструкцию, что дает возможность применять различные типы испарителя 10 в зависимости от типа испаряемого материала (не показан). Испаритель 10 может быть, например, медным водоохлаждаемым тиглем, тиглем из кубического нитрида бора, «горячим» футерованным тиглем с повышенной скоростью испарения и др. Применение различного типа испарителя 10 позволяет регулировать скорости испарения-конденсации в зависимости от типа наносимого покрытия. Изменяя интенсивность потока пара, создаваемого путем расплавления испаряемого материала (не показан) электронным лучом, генерируемым электронными пушками (не показаны), расположенных в камере пушек 2, например, путем применения различных типов испарителя 10, можно регулировать структуру покрытия, получая микрослойные, многофазные микропористые дисперсно-упрочненные и другие виды покрытий.

Механизм подачи испаряемого материала 11 позволяет подавать материал в виде слитка. В качестве испаряемого материала (не показан) возможно использовать металлы (в том числе и тугоплавкие), сплавы и соединения.

Верхний 16 и нижний 15 защитные экраны отделяют зону напыления от остального объема камеры напыления 1.

Система перемотки 3 снабжена двухопорными охлаждаемыми направляющими роликами 18, расположенными в зоне напыления, и неохлаждаемыми отклоняющими роликами 19, находящимися вне зоны напыления, а также заслонками 17, механизмами размотки 20 и механизмами намотки 21.

Система перемотки 3 позволяет установить требуемую для заданного покрытия скорость перемещения ленты 22, необходимую для натяжения этой ленты 22 в зависимости от материала ленты 22, и возможность нанесения одностороннего или двухстороннего покрытия.

Охлаждаемые 18 и неохлаждаемые 19 ролики обеспечивают транспортировку ленты 22 в камере напыления 1 по заданной траектории. Конструкция охлаждаемых 18 и неохлаждаемых 19 роликов обеспечивают их быстрый съем, ремонтопригодность или замену. Имеется возможность установки охлаждаемых роликов 18 различных диаметров, что позволяет регулировать параметры конвенции на ленту 22 (например, угол падения парового потока, длина зоны напыления). Эти же параметры также можно регулировать, изменяя траекторию движения ленты 22, благодаря возможности изъятия части охлаждаемых роликов 18 из системы перемотки 3. Эти регулировки зависят от типа наносимого на ленту 22 покрытия.

Охлаждение охлаждаемых роликов 18 системы перемотки 3 предусмотрено для того, чтобы в процессе длительного нанесения покрытий защитить охлаждаемые ролики 18 от критического перегрева, который может вызвать повреждение системы перемотки 3.

Охлаждение охлаждаемых роликов 18 системы перемотки 3 предусмотрено также для того, чтобы в процессе нанесения покрытий при высоких температурах конденсации (до 600°C и выше) защитить ленту 22 от необратимых температурных и механических деформаций, которые могут разрушить ее (например, при температуре конденсации выше 550°C, приближающейся к температуре плавления алюминия, лента из алюминиевой фольги теряет механическую прочность).

Камера напыления снабжена, по меньшей мере, двумя испарителями 10, расположенными на механизмах подачи 11 испаряемого материала в виде слитка (не показан). Это позволяет в два раза повысить количество испаряемого материала в единицу времени при одинаковой с прототипом скорости испарения из каждого испарителя и соответственно повысить скорость нанесения покрытия заданной толщины на алюминиевую основу, а именно скорость перемещения алюминиевой основы над испарителями для создания на основе покрытия заданной толщины.

Расчет средней толщины покрытия при испарении из одного испарителя производится по формуле

где ϖu - скорость испарения из одного испарителя;

2y0 - ширина подложки;

2l - ширина испарителя;

2α - длина испарителя;

χ - коэффициент использования паров;

ρ - плотность испаряемого материала;

νф - скорость перемещения фольги.

Для двух испарителей имеем:

Например, необходимо создать покрытие толщиной 0,33 мкм и объемной пористостью 50% на алюминиевой основе при перемещении алюминиевой основы над испарителем/испарителями со скоростью 7 м/мин.

При применении в прототипе одного испарителя, расположенного посередине ширины основы и имеющего коэффициент использования паров 0,46, для получения покрытия такой толщины необходима скорость испарения 0,0385 кг·м2/ч.

При применении в настоящем изобретении двух таких же испарителей, расположенных симметрично относительно ширины основы и имеющих приведенный коэффициент использования паров 0,36, для создания покрытия той же толщины необходима скорость испарения 0,0246 кг·м2/ч. Если же повысить скорость испарения из каждого испарителя до 0,0385 кг·м2/ч, как в прототипе, то можно повысить скорость перемещения алюминиевой основы над испарителями до 11 м/мин.

Для стандартного рулона алюминиевой основы длиной 2000 м и шириной 0,5 м (площадью 1000 м2) производительность установки составит (с учетом вспомогательного времени обслуживания и подготовки установки в режиме односменной работы):

при использовании 1 испарителя в прототипе - 102 м2/ч;

при использовании 2-х испарителей в настоящем изобретении - 125 м2/ч.

Такой способ повышения производительности нанесения покрытия и повышения равномерности покрытия известен как многотигельное испарение. Однако и он не устраняет проблем повышения производительности нанесения покрытий, связанных с ограничением возможности повышения скорости подпитки испарителя испаряемым материалом при подаче испаряемого материала слитком.

Увеличение удельного расхода испаряемого материала, определяемое как количество испаренного материала в единицу времени, прямо зависит от мощности луча. Увеличивая мощность луча, можно повысить удельный расход материала и соответственно скорость испарения и скорость конденсации. Однако это требует увеличения количества подаваемого в испаритель испаряемого материала.

В настоящем изобретении на основании проведенных экспериментальных работ, предлагается осуществлять подачу испаряемого материала в испаритель одновременно при помощи нескольких механизмов подачи материала. Суть реализации настоящего изобретения приведена на Фиг.2, где в каждый испаритель 11 осуществляется подача испаряемого материала одновременно в виде слитка (не показан) при помощи механизма подачи 11 и в виде проволоки 14, подаваемой с катушек 13 при помощи по меньшей мере двух механизмов подачи проволоки 12.

Таким образом, установка согласно настоящему изобретению содержит по меньшей мере два испарителя 10, установленных на механизмах подачи 11 испаряемого материала в виде слитка (не показан), и по меньшей мере четыре механизма подачи 12 испаряемого материала в виде проволоки 14.

При этом в каждый испаритель 10 осуществляется подача испаряемого материала при помощи одного механизма подачи 11 испаряемого материала в виде слитка (не показан) и при помощи по меньшей мере двух механизмов подачи 12 испаряемого материала в виде проволоки 14.

При этом подача испаряемого материала в испаритель 10 в виде слитка (не показан) и в виде проволоки 14 осуществляется одновременно.

Такая система подачи испаряемого материала в испаритель 10 позволяет увеличить количество подаваемого в испаритель 10 испаряемого материала, что позволяет увеличить удельный расход материала.

При этом, увеличивая удельный расход всего в два раза и тем самым повышая скорость испарения из каждого испарителя в два раза, мы уже увеличиваем скорость перемещения алюминиевой основы, согласно формулы 4, до 20 м/мин, а производительность до 153 м2/ч, таким образом в 1,5 раза повышая производительность установки по сравнению с прототипом.

Расширением технологических возможностей согласно настоящему изобретению является то, что блок испарения согласно настоящему изобретению позволяет испарять из одного испарителя одновременно до трех различных испаряемых материалов, что является новым в технике нанесения многокомпонентных покрытий и позволяет получать новые электродные фольги с заданным многокомпонентным составом покрытия, что может иметь преимущество при применении таких электродных фольг, особенно в суперконденсаторах и аккумуляторах.

При нанесении многокомпонентных покрытий из металлов требуется выдерживать соотношение покрытия как по всей поверхности подложки, так и по толщине слоя. Многокомпонентные слои до настоящего времени напыляют по двум принципиальным схемам: либо по схеме многотигельного испарения, либо по схеме однотигельного испарения [6].

При многотигельном испарении компоненты испаряются порознь, каждый из своего испарителя, а конденсируются на подложке совместно. При однотигельном испарении поток пара создается и конденсируется, имея тот состав, который требуется для покрытия. Для электронно-лучевого испарения более характерен вариант однотигельного испарения расплава, запас которого в тигле непрерывно пополняется подачей материала, имеющего тот же состав, который требуется для наносимого слоя.

Однако эти схемы имеют определенные недостатки. Многотигельное испарение ограничено по производительности нанесения покрытий. Это обусловлено спецификой создания многокомпонентных покрытий методом электронно-лучевого испарения, при котором необходимо выдержать определенную геометрию испарения, чтобы на подложке формировалось покрытие определенного состава (Фиг.6). При этом снижается коэффициент использования испаряемых материалов, что отрицательно сказывается как на производительности нанесения покрытий, так и на стоимостные характеристики получаемого продукта, из-за нерационального использования испаряемого материала. При однотигельном испарении требуется специальная подготовка испаряемого материала определенного состава, что тоже ведет к удорожанию процесса.

Система испарения согласно настоящему изобретению позволяет производить однотигельное нанесение многокомпонентного покрытия без предварительной подготовки испаряемого материала определенного состава. При этом испаряемые материалы для получения многокомпонентного покрытия загружаются каждый в свой механизм подачи, например, в механизм подачи слитка загружается испарительный материал, являющийся основным компонентом покрытия, а в механизмы подачи проволоки - испаряемые материалы, являющиеся дополнительными компонентами покрытия.

Например, необходимо на алюминиевой основе получить двухкомпонентное покрытие, а именно, содержащее 80% Ti и 20% Al. Промышленные титан-алюминиевые сплавы имеют содержание алюминия до 7%. Для однотигельного испарения сплава 80Ti-20Al требуется его специальное изготовление в плавильных печах, потом проката, нормализация, отжиг и т.д. Для многотигельного испарения необходим подбор расстояния между тиглями и геометрии испарения из каждого тигля для обеспечения конденсации покрытия на основе. В промышленных установках нанесения покрытий на рулонные материалы такой возможности нет.

В настоящем изобретении для получения такого покрытия просто осуществляется подача в испаритель 10 титана механизмом подачи 11 испаряемого материала в виде слитка, а алюминий подается при помощи механизмов подачи 12 испаряемого материала в виде проволоки. Регулируя скорости подачи титана и алюминия в испаритель, исходя из их скоростей испарения, обеспечивается конденсация покрытия заданного состава на алюминиевую основу.

Если же рассматривать трехкомпонентные покрытия, например TiMoAl, то существующими методами нанесения многокомпонентных покрытий это сделать практически невозможно.

В настоящем же изобретении такое покрытие создается путем подачи в испаритель 10 механизмом подачи 11 испаряемого материала, например титана, в виде слитка и механизмами подачи 12 испаряемых материалов, например алюминия и молибдена, в виде проволоки.

Кроме того, блок испарения согласно настоящему изобретению, содержащий по крайней мере два испарителя 10, размещенных на механизмах подачи 11 испаряемого материала в виде слитка, и по крайней мере четырех механизмов подачи 12 испаряемого материала в виде проволоки 14, причем в каждый испаритель 10 осуществляется подача испаряемого материала при помощи одного механизма подачи 11 испаряемого материала в виде слитка и при помощи по меньшей мере двух механизмов подачи 12 испаряемого материала в виде проволоки 14, позволяет одновременно испарять до шести различных материалов.

При этом, так как различные испаряемые материалы имеют разную скорость расплава, механизмы подачи материалов подают испаряемые материалы в испаритель в определенных составом многокомпонентного покрытия количествах.

При этом механизм подачи проволоки 12 (фиг.7) выполнен таким образом, что может подавать испаряемый материал в виде проволоки в определенную зону ванны расплава. Это обусловлено различными температурами плавления различных испаряемых материалов.

Устройство механизма подачи испаряемого материала в виде проволоки приведено на Фиг.7.

Испаряемый материал в виде проволоки 14 подается с катушки 13, проходит через направляющие ролики 25 и поступает непосредственно в механизм подачи 12. Механизм подачи выполнен на водоохлаждаемой плите (не показана) и двух пар подающих роликов 26. Проволока 14, проходя через подающие ролики, поступает в направляющую 27, после чего поступает в испаритель 10.

При этом катушка 13 притормаживается тормозом 23, чтобы обеспечить плавную подачу проволоки 14 в испаритель 10, особенно при высоких скоростях подачи. Скорость подачи контролируется датчиком скорости 24.

При этом подающие ролики 26 выполнены в виде двух пар роликов, в которых один из роликов является приводным, а второй - прижимным. Передача вращения на приводные ролики осуществляется от мотор-редуктора 30.

При этом механизм подачи проволоки снабжен устройством регулировки положения подающих роликов 28 и устройством регулировки угла наклона направляющей 29. В зависимости от температур плавления испаряемого материала в виде проволоки и испаряемого материала в виде слитка, устройство 28 регулирует высоту расположения подающих роликов 26 относительно испарителя 10, а устройство 29 регулирует угол наклона направляющей 27 относительно испарителя 10.

Такая конструкция механизма подачи проволоки позволяет одновременно испарять материалы с различными температурами плавления.

Эта возможность обусловлена большим градиентом температур по поверхности расплава при испарении из испарителя 10, выполненным в виде медного водоохлаждаемого тигля. Высокая теплопроводность меди допускает чрезвычайно большие перепады температур на границе между стенкой тигля и испаряемым материалом [6]. Поэтому температуры расплава в центре ванны расплава и возле стенки медного тигля могут отличаться вдвое.

Например, при создании трехкомпонентного покрытия, а именно TiMoAl, в котором основным компонентом является Ti, он загружается в виде слитка в механизм подачи 11 испаряемого материала в виде слитка. Mo и Al, в виде проволоки, загружаются каждый отдельно в механизмы подачи 12 испаряемого материала в виде проволоки.

При этом в механизме подачи проволоки, подающем Al проволоку, при помощи устройств регулировки 28 и 29 выставляются высота расположения подающих роликов 26 и угол наклона направляющей 27 относительно испарителя 10 таким образом, чтобы Al проволока поступала в испаритель 10 в зону с наименьшей температурой расплава, а именно возле стенки испарителя. Такой характер подачи вызван тем, что Al имеет гораздо более низкую температуру плавления (659°C), чем Ti (1690°C). Это обеспечивает расплавление Al проволоки непосредственно ванной расплава. При этом разница между температурой плавления Al и температурой ванны расплава в этой зоне позволяет избежать «взрывного» характера испарения Al, что наблюдалось бы при поступлении Al проволоки в зону с максимальной температурой.

При этом в механизме подачи проволоки, подающем Mo проволоку, при помощи устройств регулировки 28 и 29 выставляются высота расположения подающих роликов 26 и угол наклона направляющей 27 относительно испарителя 10 таким образом, чтобы Mo проволока поступала в испаритель 10 в зону с действия электронного луча, а именно над поверхностью ванны расплава. Такой характер подачи вызван тем, что Mo имеет гораздо более высокую температуру плавления (2620°C), чем Ti (1690°C). Это обеспечивает расплавление Мо проволоки непосредственно электронным лучом.

Кроме того, регулируя скорости подачи испаряемого материала в виде проволоки и виде слитка можно регулировать компонентный состав наносимого покрытия.

Вышеописанный характер подачи испаряемых материалов в испаритель 10 позволяет многокомпонентное покрытие равномерное как по ширине, так и по всей длине алюминиевой основы.

Все вышесказанное указывает на то, техническая задача - расширение технологических возможностей и производительности нанесения функциональных покрытий для электродной фольги алюминиевых оксидно-электролитических конденсаторов, суперконденсаторов, аккумуляторов и подобных изделий, а также обеспечение равномерности электрофизических характеристик вышеуказанных покрытий - решена.

Литература

1. Л.Н.Закгейм. Электролитические конденсаторы, Госэнергоиздат, 1963.

2. Патент РФ №2026416. Установка для нанесения покрытий, 1992.

3. Патент РФ №2208658. Способ и устройство для нанесения вакуумных покрытий на рулонные материалы, 2000.

4. Патент RU №2265078. Установка для электронно-лучевого нанесения покрытий, 2004.

5. Патент RU №54375. Установка для нанесения покрытий в вакууме, 2006.

6. Э.Шиллер, У.Зайцинг, З.Панцер. Электронно-лучевая технология, М.: Энергия, 1980.

1. Установка для нанесения покрытий в вакууме, включающая камеру напыления с системой испарения с механизмом подачи испаряемого материала, камеру пушек с, по меньшей мере, двумя электронно-лучевыми пушками, систему перемотки, систему откачки, систему газонатекания, пневмосистему, систему охлаждения, систему электропитания и управления и устройство перемещения, на котором с возможностью стыковки-расстыковки с камерой напыления расположена система перемотки, отличающаяся тем, что система испарения содержит, по меньшей мере, два испарителя с двумя механизмами подачи испаряемого материала в виде слитка и, по меньшей мере, четырьмя механизмами подачи испаряемого материала в виде проволоки, и комбинированную систему электромагнитного отклонения лучей, причем система испарения выполнена с возможностью одновременной подачи и испарения из одного испарителя одновременно до трех различных испаряемых материалов с различными температурами плавления.

2. Установка по п.1, отличающаяся тем, что каждый испаритель выполнен быстросъемным с возможностью одновременной подачи испаряемого материала в виде слитка при помощи механизма подачи и в виде проволоки, подаваемой с катушек при помощи, по меньшей мере, двух механизмов подачи проволоки в определенных составом покрытия количествах.

3. Установка по п.1, отличающаяся тем, что система перемотки выполнена с возможностью регулирования скорости и траектории движения ленты в зависимости от заданного состава покрытия, материала ленты и типа наносимого покрытия.

4. Установка по п.1, отличающаяся тем, что механизм подачи проволоки выполнен с возможностью плавной подачи испаряемого материала в виде проволоки в определенную зону испарителя в зависимости от температур плавления испаряемых материалов и снабжен датчиками скорости подачи и положения испаряемых материалов, и устройством регулировки положения подающих роликов, и устройством регулировки угла наклона направляющей в зависимости от температур плавления испаряемого материала в виде проволоки и испаряемого материала в виде слитка.