Покрытие и способ формирования покрытия

Иллюстрации

Показать всеИзобретение относится к технологии формирования покрытий с использованием импульсного разряда. Способ формирования покрытия включает этап окисления металлического порошка до содержания в нем кислорода от 6 до 14 мас.% и этап формирования покрытия путем перевода порошка в расплавленное или полурасплавленное состояние при генерировании импульсного разряда между электродом, содержащим порошок, и деталью. Формирование покрытия проводят с получением содержания кислорода во всем покрытии в пределах от 5 до 9 мас.% и с распределением областей на единичной площади покрытия с содержанием кислорода 3 мас.% или менее и с содержанием кислорода 8 мас.% или более. При этом единичная площадь покрытия является областью кратера одиночного разряда. Технический результат - повышение износостойкости покрытий. 3 н. и 5 з.п. ф-лы, 14 ил.

Реферат

Область техники

Настоящее изобретение относится к покрытию и способу формирования покрытия. Настоящее изобретение, в частности, относится к покрытию, обладающему превосходной износостойкостью в широком диапазоне температур от низкой температуры до высокой температуры, и к способу формирования покрытия.

Уровень техники

Традиционно, для того чтобы придать металлу износостойкие свойства, широко использовалась технология формирования на поверхности металла покрытия, изготовленного из другого металлического материала, керамики или аналогичных материалов. Вообще, такие металлы с износостойким покрытием применяются при температуре окружающей среды в диапазоне от комнатной температуры до около 200°С и, в большинстве случаев, применяются в среде, где имеется масло в качестве смазки. Однако масло не может использоваться всюду. Например, масло не может использоваться в авиационных двигателях, внутри которых температура колеблется от комнатной температуры до столь высоких, как около 1000°С. Поэтому для материалов, применяемых в таких средах, необходимо использовать износостойкие свойства материала, которые обеспечивают присущие материалу прочность и смазочные характеристики.

На фиг.12-1 представлен типичный случай, при котором износостойкое покрытие сформировано на газотурбинном авиационном двигателе, в качестве одного примера. На фиг.12-2 показан увеличенный вид лопатки 802 турбины низкого давления в турбине низкого давления 801 газотурбинного двигателя, представленного на фиг.12-1. На фиг.12-3 при дальнейшем увеличении показан вид участка 803 лопатки 802 турбины низкого давления, представленный на фиг.12-2, иллюстрирующий ситуацию, когда износостойкий материал наварен на участок, который называется замковым участком 804, лопатки 802 турбины низкого давления, где лопатки турбины взаимосвязаны между собой. Практически, лопатка 802 турбины низкого давления используется после того, как наваренный участок превращен в ровную поверхность шлифованием.

С другой стороны, имеются раскрытые технологии формирования износостойкого покрытия другими способами, кроме сварки. Например, раскрыта определенная технология, по которой покрытие изготовлено из материала электрода, сформированное генерированием импульсного разряда между порошковой прессовкой и материалом, подвергаемым обработке (см. патентный документ 1 и патентный документ 2). В патентном документе 1 и патентном документе 2 поясняется, как смешать оксид в электрод, чтобы решить задачу износостойкости в промежуточном диапазоне температур, что является проблемой для обычного покрытия, описанного выше.

Патентный документ 1: WO 2004/029329.

Патентный документ 2: WO 2005/068670.

Патентный документ 3: WO 2004/011696.

Раскрытие изобретения

Проблема, решаемая изобретением

Однако авторами настоящего изобретения было установлено, что хотя традиционно используемый износостойкий материал проявляет достаточные характеристики износостойкости в диапазоне низких температур (около 300°С или ниже) и в диапазоне высоких температур (около 700°С или выше), его характеристики износостойкости недостаточны в диапазоне промежуточных температур (от около 300 до около 700°С).

На фиг.13 представлен характеристический график, показывающий зависимость между температурой и величиной износа испытываемого образца при проведении испытания в условиях скольжения. При испытании в условиях скольжения, прежде всего, как показано на фиг.14, были приготовлены испытываемые образцы (верхний испытываемый образец 813а и нижний испытываемый образец 813b) таким образом, что металлический кобальтовый (Со) сплав 811, в качестве традиционного износостойкого материала, был наварен на основную часть 812 испытываемого образца с помощью TIG сварки (дуговой сварки вольфрамовым электродом в среде инертного газа). Затем верхний испытываемый образец 813а и нижний испытываемый образец 813b были установлены таким образом, чтобы участки с покрытием 811 были расположены друг против друга. Нагрузка была приложена к каждому верхнему испытываемому образцу 813а и нижнему испытываемому образцу 813b, чтобы давление на поверхность составляло от 3 до 7 МПа, и в этом состоянии верхний испытываемый образец 813а и нижний испытываемый образец 813b скользили на 0,5 мм по ширине, совершая возвратно-поступательное движение в направлении X, показанном на фиг.14, в течение 1×106 циклов скольжения при частоте 40 Гц. Кстати, после того как металлический Со сплав наваривали на основную часть испытываемого образца 812, наваренный участок шлифовали таким образом, чтобы поверхность металлического Со сплава 811 была выровнена.

На характеристическом графике, показанном на фиг.13, на горизонтальной оси обозначена температура атмосферы, при которой проводились испытания в условиях скольжения. Испытания проводились в диапазоне температур от комнатной температуры до около 900°С. На вертикальной оси характеристического графика обозначена общая суммарная величина износа верхних и нижних испытываемых образцов 813а и 813b после испытания в условиях скольжения (после 1×106 циклов скольжения). Кстати, испытания в условиях скольжения проводились при отсутствии смазки, т.е. в условиях, когда никакое смазочное масло не применялось.

На характеристическом графике, представленном на фиг.13, показано, что даже притом, что металлический Со сплав традиционно используется в качестве износостойкого материала, величина износа в диапазоне промежуточных температур велика. Материал, используемый в этом испытании, являлся сплавом на основе Со, содержащим Cr (хром), Мо (молибден) и Si (кремний).

Вышеупомянутое описание основано на результате испытания материала, изготовленного сваркой. Кроме того, при другом испытании, проведенном изобретателями, было установлено, что в случае покрытия, сформированного по технологии с применением импульсного разряда, раскрытой в патентном документе 1, патентном документе 3 или подобных, величина износа в диапазоне промежуточных температур почти так же велика.

Причина большого износа в промежуточном диапазоне температур покрытия, раскрытого в патентном документе 1, изложена ниже. А именно, в диапазоне высоких температур Cr или Мо, содержащиеся в материале, окисляются под воздействием высокотемпературной среды и образуются оксид хрома или оксид молибдена, обладающие смазочными свойствами, благодаря чему материал проявляет смазочные свойства и уменьшается величина износа. С другой стороны, в диапазоне низких температур материал обладал прочностью, так как температура была низкой, таким образом, величина износа была малой благодаря прочности. Напротив, в диапазоне промежуточных температур материал не проявляет смазочные свойства, обусловленные оксидом, как описано выше, и, к тому же, прочность материала была низкой, так как температура была относительно высока. Таким образом, износостойкость уменьшалась, и величина износа увеличивалась.

С другой стороны, в патентном документе 2 раскрывается метод смешивания оксида в электрод для улучшения характеристик износостойкости в диапазоне промежуточных температур. В этом случае характеристики износостойкости в диапазоне промежуточных температур могут быть улучшены; однако имеются такие проблемы, в результате которых прочность покрытия снижается, так как оксид смешан в электрод, и характеристики износостойкости в диапазоне низких температур ухудшаются.

Настоящее изобретение было осуществлено, принимая во внимание вышеизложенные причины, и цель настоящего изобретения состоит в том, чтобы достичь покрытия, обладающего превосходной износостойкостью в диапазоне температур от низкой температуры до высокой температуры, и предложить способ формирования покрытия.

Средства решения проблемы

Чтобы решить вышеупомянутые проблемы и достичь вышеупомянутой цели, способ формирования покрытия согласно настоящему изобретению включает: этап получения металлического порошка, при котором получают металлический порошок, содержащий элемент, проявляющий смазочные свойства после окисления; этап окисления, при котором проводят окисление металлического порошка таким образом, чтобы количество кислорода, содержащегося в металлическом порошке, было в пределах от 6 до 14 мас.%; и этап формирования покрытия, при котором формируют покрытие на материале, подвергаемом обработке, причем покрытие имеет такую структуру, что когда металлический порошок находится в расплавленном состоянии или полурасплавленном состоянии, на единичной площади покрытия распределены область, где содержание кислорода составляет 3 мас.% или менее, и область, где содержание кислорода составляет 8 мас.% или более, а после того как металлический порошок расплавлен или полурасплавлен, содержание кислорода во всем покрытии находится в пределах от 5 до 9 мас.%.

Технический результат изобретения

Способ формирования покрытия согласно настоящему изобретению позволяет сформировать покрытие, обладающее превосходными износостойкими свойствами в диапазоне температур от низкой температуры до высокой температуры, без ухудшения прочности покрытия.

Краткое описание чертежей

На фиг.1 представлена фотография, показывающая состояние порошка согласно варианту осуществления изобретения после того, как порошок отсортирован.

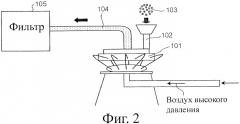

На фиг.2 представлена схема, показывающая пример конфигурации вихревой струйной мельницы согласно варианту осуществления изобретения.

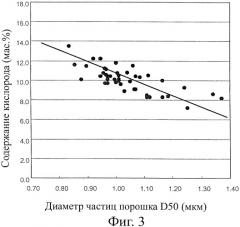

На фиг.3 представлен график, показывающий зависимость между диаметром частицы порошка, для порошка согласно варианту осуществления настоящего изобретения, и концентрацией кислорода, содержащегося в порошке.

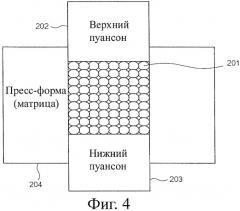

На фиг.4 показан вид в сечении устройства формования для объяснения концепции процесса формования порошка согласно варианту осуществления настоящего изобретения.

На фиг.5-1 представлен график, показывающий зависимость между электрическим сопротивлением и величиной износа испытываемого образца, полученную при проведении испытания в условиях скольжения, с покрытием, сформированным посредством множества электродов, имеющих отличающееся друг от друга поверхностное электрическое сопротивление.

На фиг.5-2 представлена схема, показывающая испытываемый образец, в котором покрытие согласно варианту осуществления настоящего изобретения наварено на основную часть испытываемого образца сваркой TIG.

На фиг.6 представлена схема, показывающая схематическую конфигурацию устройства для обработки поверхности разрядом, с помощью которого осуществляют обработку поверхности разрядом в настоящем варианте осуществления изобретения.

На фиг.7-1 представлен график, показывающий пример параметров разрядного импульса, используемого при обработке поверхности разрядом, и график, показывающий форму кривой напряжения для напряжения, которое приложено между электродом и обрабатываемой деталью во время разряда.

На фиг.7-2 представлен график, показывающий пример параметров разрядного импульса, используемого при обработке поверхности разрядом, и график, показывающий форму кривой тока для тока, который протекает во время разряда.

На фиг.8 представлен график, показывающий пример параметров разрядного импульса при обработке поверхности разрядом.

На фиг.9 представлена фотография, показывающая состояние сечения покрытия согласно настоящему варианту осуществления изобретения.

На фиг.10 представлена таблица, показывающая пример данных, полученных при измерении количества кислорода, содержащегося в порошке Со сплава, и количества кислорода (и других элементов), содержащегося в покрытии, сформированном с помощью электрода, спрессованного из порошка Со сплава.

На фиг.11-1 представлена схема, показывающая испытываемый образец, в котором покрытие согласно настоящему варианту осуществления изобретения наварено на основную часть испытываемого образца сваркой TIG.

На фиг.11-2 представлен график, показывающий зависимость между температурой атмосферы и величиной износа испытываемого образца, полученную при проведении испытания в условиях скольжения износостойкого покрытия согласно настоящему варианту осуществления изобретения.

На фиг.12-1 представлена схема, показывающая месторасположение износостойкого покрытия, сформированного на авиационном газотурбинном двигателе.

На фиг.12-2 представлен увеличенный вид лопатки турбины низкого давления в газотурбинном двигателе, показанном на фиг.12-1.

На фиг.12-3 при дальнейшем увеличении представлен вид участка лопатки турбины низкого давления, показанной на фиг.12-2, и показано месторасположение износостойкого материала, наваренного на замковый участок лопатки турбины низкого давления.

На фиг.13 представлен график, показывающий зависимость между температурой и величиной износа испытываемого образца, полученную, когда испытание в условиях скольжения проводилось с традиционным износостойким материалом.

На фиг.14 представлена схема, показывающая испытываемый образец, в котором традиционный износостойкий материал наварен на основную часть испытываемого образца сваркой TIG.

Перечень позиций

101 камера помола

102 подающий механизм

103 сырьевой порошок

104 порошок

105 фильтр

201 порошок сплава

202 верхний пуансон

203 нижний пуансон

204 матрица

251 покрытие

252 основная часть испытываемого образца

253а верхний испытываемый образец

253b нижний испытываемый образец

301 электрод

302 обрабатываемая деталь

303 рабочая жидкость

304 источник питания для обработки поверхности разрядом

305 столб дуги

401 полость

402 участок с высокой концентрацией кислорода

403 единичная площадь

404 участок, обедненный кислородом

501 покрытие

502 основная часть испытываемого образца

503а верхний испытываемый образец

503b нижний испытываемый образец

801 турбина низкого давления

802 лопатка турбины низкого давления

803 участок лопатки турбины низкого давления

804 замковый участок

811 легированный металл

811 покрытие

812 основная часть испытываемого образца

813а верхний испытываемый образец

813b нижний испытываемый образец

Наилучший вариант (варианты) осуществления изобретения

Примеры осуществления покрытия и способа формирования покрытия согласно настоящему изобретению объяснены подробно ниже со ссылкой на чертежи. Однако настоящее изобретение не ограничено следующим описанием, и соответственно различные модификации и изменения могут быть сделаны, не отступая от существа и объема настоящего изобретения. На сопровождающих чертежах каждый элемент может быть продемонстрирован не в масштабе, с целью облегчения понимания.

Вариант осуществления изобретения

Во-первых, покрытие согласно настоящему варианту осуществления изобретения объяснено ниже. Покрытие согласно настоящему изобретению характеризуется тем, что покрытие имеет такую структуру, что область, где содержание кислорода составляет 3 мас.% или менее, и область, где содержание кислорода составляет 8 мас.% или более, распределены на единичной площади покрытия, причем металлический порошок, изготовленный из порошка, содержащего элемент, проявляющий смазочные свойства при его окислении, окисляется в расплавленном состоянии или полурасплавленном состоянии, и содержание кислорода во всем покрытии составляет от 5 до 9 мас.%. Покрытие, согласно настоящему варианту осуществления изобретения имеющее такую структуру, обладает как превосходными износостойкими свойствами в диапазоне температур от низкой температуры до высокой температуры, так и высокой прочностью.

Способ изготовления покрытия согласно настоящему изобретению объяснен ниже. Во-первых, чтобы сформировать покрытие согласно настоящему изобретению, порошок, в качестве сырьевого материала, сначала получают способом водного распыления. В настоящем варианте осуществления изобретения объяснен такой случай, когда металл, содержащий смесь компонентов в соотношении: 25 мас.% хрома (Cr), 10 мас.% никеля (Ni), 7 мас.% вольфрама (W), кобальт (Со) - остальное, расплавляют, благодаря чему получают порошок Со сплава методом водного распыления. Порошок, полученный методом водного распыления, содержит частицы порошка, диаметр которых находится в широком диапазоне от нескольких мкм до нескольких сотен мкм. Поэтому порошок сортируется для того, чтобы извлечь частицы порошка со средним диаметром около 20 мкм. На фиг.1 представлена фотография, показывающая состояние порошка после сортировки. Порошок после сортировки содержит очень мало кислорода, т.е. максимум 1% или менее.

В настоящем варианте осуществления изобретения используется порошок, имеющий средний диаметр частиц около 20 мкм. Однако средний диаметр частиц порошка не ограничивается этим диаметром частиц. А именно, возможно использование порошка, имеющего средний диаметр частиц более 20 мкм, или порошка, имеющего средний диаметр частиц менее 20 мкм. Однако для порошка, имеющего средний диаметр частиц более 20 мкм, требуется более длительное время, чтобы измельчить порошок, как описано ниже. С другой стороны, порошок, имеющий средний диаметр частиц менее 20 мкм, является настолько мелким, что только небольшое количество порошка может быть собрано при сортировке, что приводит к увеличению стоимости.

Процесс окисления порошка объяснен ниже. В настоящем варианте осуществления изобретения, как пример процесса окисления порошка, порошок измельчается в струйной мельнице в атмосфере, т.е. в атмосфере с окислителем. На фиг.2 представлена схема, показывающая пример конфигурации струйно-вихревой мельницы. Воздух под высоким давлением подается от воздушного компрессора (не показан), и таким образом создается высокоскоростной вихревой воздушный поток в камере помола 101. Затем подающий механизм 102 подает сырьевой порошок 103 в камеру помола 101, и порошок измельчается посредством энергии высокоскоростного вихревого воздушного потока. Такая струйно-вихревая мельница раскрыта, например, в японской выложенной патентной заявке №2000-42441, поэтому ее подробное описание здесь опущено.

Воздух под давлением около 0,5 МПа используется в обычных струйно-вихревых мельницах. Однако порошок Со сплава, используемый в настоящем варианте осуществления изобретения, который представляет собой смесь в соотношении: 25 мас.% Cr, 10% мас. Ni, 7 мас.% W, Со - остальное, не может измельчаться воздухом при таком низком давлении воздуха. Поэтому воздух при более высоком давлении, от около 1,0 до 1,6 МПа, используется в настоящем варианте осуществления изобретения. Порошок 104, который измельчен и выгружен из струйной мельницы, улавливается фильтром 105. Если порошок недостаточно мелкий, порошок, находящийся в фильтре 105, снова подается в струйную мельницу, чтобы измельчаться до тех пор, пока порошок не будет мелко измельчен.

В струйно-вихревой мельнице диаметр частицы измельченного порошка зависит от давления сжатого воздуха и количества помолов. Эксперимент, проведенный изобретателями, показал, что количество кислорода, содержащегося в измельченном порошке, весьма строго коррелируется с диаметром частицы порошка. На фиг.3 представлен график, показывающий зависимость между диаметром частиц порошка и концентрацией кислорода, содержащегося в порошке. По горизонтальной оси указан средний диаметр частиц порошка (D50 в качестве диаметра частиц порошка, составляющих 50 об.%). С другой стороны, по вертикальной оси указана концентрация (мас.%) кислорода, содержащегося в порошке. Средний диаметр частицы порошка измерен прибором для измерения распределения частиц по размерам, изготовленным компанией Microtrac, Inc. Концентрация (мас.%) кислорода измерена посредством ЕРМА (электронно-зондового микроанализа).

Для того чтобы иметь лучшую износостойкость, как описано ниже, было установлено, что количество кислорода, содержащегося в порошке, должно быть в диапазоне от около 6 до около 14 мас.%. Если количество кислорода, содержащегося в порошке, превышает этот диапазон, прочность сформированного покрытия уменьшается. Особенно, когда количество кислорода, содержащегося в порошке, превышает 20 мас.%, становится чрезвычайно трудно однородно формовать порошок при последующем процессе прессования. С другой стороны, если количество кислорода, содержащегося в порошке, менее 6 мас.%, сформированное покрытие является худшим по износостойкости, и трудно уменьшить его износ в диапазоне промежуточных температур, как и при обычной технологии.

Впоследствии процесс прессования измельченного порошка объяснен ниже со ссылкой на фиг.4. На фиг.4 показан вид в сечении устройства формования для объяснения концепции процесса прессования порошка согласно настоящему варианту осуществления изобретения. На фиг.4 можно видеть, что пространство, окруженное верхним пуансоном 202 пресс-формы, нижним пуансоном 203 пресс-формы и матрицами 204 пресс-формы, заполнено порошком 201 Со сплава, смешанного с Со, Cr и Ni, который измельчен в процессе помола и содержит около 10 мас.% кислорода. Затем порошок 201 Со сплава формуется посредством сжатия, и, таким образом, формируется прессовка. При обработке поверхности разрядом, как описано ниже, прессовка используется в качестве электрода электрического разряда.

Несмотря на то что давление пресса для формования порошка различается в зависимости от размера прессовки, предполагается, что давление пресса находится в пределах диапазона от около 100 до 300 МПа, и температура нагрева находится в пределах диапазона от 600 до 800°С. Во время прессования, чтобы улучшить формуемость порошка, к порошку добавляют от 5 до 10 мас.% воска по отношению к массе порошка. Воск будет удален в процессе последующего нагрева.

Прессовка, изготовленная таким способом, используется в качестве электрода при последующей обработке поверхности разрядом. Прессовка разрушается под действием энергии импульсного разряда, как описано ниже, и расплавляется, образуя покрытие. Поэтому при использовании электрода становится важным то, насколько легко прессовка может разрушаться под действием разряда. В таком электроде соответствующая величина сопротивления поверхности электрода, которая измерена методом с четырьмя датчиками, определенным в JIS К 7194, находится в пределах диапазона от 5×10-3 до 10×10-3 Ом и, более предпочтительно, в пределах диапазона от 6×10-3 до 9×10-3 Ом.

На фиг.5-1 представлены результаты испытания в условиях скольжения с покрытием, которое было сформировано методом обработки поверхности разрядом, как описано ниже, с применением множества электродов, которые были изготовлены, как описано выше, и в которых сопротивление поверхности электродов отличается друг от друга. На фиг.5-1 на горизонтальной оси обозначено сопротивление (Ω) (Ом) поверхности электрода, и на вертикальной оси обозначена величина износа покрытия. В качестве испытываемых образцов, как показано на фиг.5-2, были подготовлены испытываемые образцы (верхний испытываемый образец 253а и нижний испытываемый образец 253b) таким образом, что покрытие 251 было наварено на основную часть 252 испытываемого образца сваркой TIG.

Затем верхний испытываемый образец 253а и нижний испытываемый образец 253b были установлены таким образом, чтобы участки с покрытием 251 были расположены друг против друга. Испытание проводилось при таких условиях, что нагрузка была приложена к каждому верхнему испытываемому образцу 253а и нижнему испытываемому образцу 253b, чтобы давление на поверхность составляло 7 МПа, и верхний испытываемый образец 253а и нижний испытываемый образец 253b скользили на 0,5 мм по ширине, совершая возвратно-поступательное движение в направлении X, показанном на фиг.5-2, в течение 1×106 циклов скольжения при частоте 40 Гц. После того как каждое из покрытий наваривали на соответствующую основную часть испытываемого образца 252, наваренный участок шлифовали таким образом, чтобы поверхность покрытия 251 была выровнена.

Как можно видеть на фиг.5-1, при применении электродов, имеющих сопротивление поверхности электрода в диапазоне от 5×10-3 до 10×10-3 Ом, величина износа покрытия была низкой. В особенности при применении электродов, имеющих сопротивление поверхности электрода в диапазоне от 6×10-3 до 9×10-3 Ом, величина износа покрытия была значительно ниже. Поэтому для электрода, который должен использоваться в настоящем варианте осуществления изобретения, соответствующая величина сопротивления поверхности электрода, измеряемая методом с четырьмя датчиками, определенным в JIS К 7194, находится в пределах диапазона от 5×10-3 до 10×10-3 Ом и, более предпочтительно, в пределах диапазона от 6×10-3 до 9×10-3 Ом.

В качестве параметров обработки поверхности разрядом, применяемой для образцов, испытываемых в условиях скольжения, имеются такие параметры, показанные на временной диаграмме на фиг.8 и описанные ниже, как импульс тока с узкой шириной и с высокой амплитудой, который добавляется к периоду импульса разряда, величина тока на участке высокой амплитуды составляет около 15 ампер (А), величина тока на участке малого тока составляет около 4 А, и продолжительность разряда (ширина импульса разряда) составляет около 10 мксек.

Затем формируется покрытие на материале (обрабатываемой детали), подвергаемом обработке методом обработки поверхности разрядом с использованием электрода, изготовленного таким методом. На фиг.6 представлена схема, показывающая схематическую конфигурацию устройства для обработки поверхности разрядом, с помощью которого выполняют обработку поверхности разрядом в настоящем варианте осуществления изобретения. Как показано на фиг.6, устройство для обработки поверхности разрядом согласно настоящему варианту осуществления изобретения включает: электрод 301, составленный из порошка Со сплава, описанного выше, масло в качестве рабочей жидкости 303, устройство подачи рабочей жидкости (не показано), которое погружает электрод 301 и обрабатываемую деталь 302 в рабочую жидкость или подает рабочую жидкость 303 к участку между электродом 301 и обрабатываемой деталью 302, и источник питания 304 для обработки поверхности разрядом, который генерирует импульсный разряд (столб дуги 305) при подаче напряжения к участку между электродом 301 и обрабатываемой деталью 302. На фиг.6 описание элементов, непосредственно не связанных с настоящим изобретением, таких как редуктор, который регулирует относительное положение источника питания для обработки поверхности разрядом 304 и обрабатываемой детали 302, опущено.

Чтобы привести в действие устройство для обработки поверхности разрядом и сформировать покрытие на поверхности обрабатываемой детали, электрод 301 и обрабатываемую деталь 302 помещают в рабочую жидкость 303 друг против друга, источник питания 304 для обработки поверхности разрядом генерирует импульсный разряд на участке между электродом 301 и обрабатываемой деталью 302. Затем покрытие, изготовленное из материала электрода, формируется на поверхности обрабатываемой детали посредством энергии разряда при импульсном разряде, или покрытие изготавливается из материала, с которым взаимодействует материал электрода, и формируется на поверхности обрабатываемой детали посредством энергии разряда при импульсном разряде. Электрод используется таким образом, что поверхность электрода 301 является отрицательным электродом, и поверхность обрабатываемой детали 302 является положительным электродом. Как показано на фиг.6, благодаря разряду генерируется столб дуги 305 между электродом 301 и обрабатываемой деталью 302.

Обработку поверхности разрядом выполняют с использованием электрода из неспеченной прессовки, изготовленного при вышеупомянутых условиях, и таким образом формируют покрытие. На фиг.7-1 и 7-2 соответственно показан пример разрядного импульса, использованного при обработке поверхности разрядом. На фиг.7-1 и 7-2 представлены графики, показывающие примеры параметров разрядного импульса. В частности, на фиг.7-1 показана форма кривой напряжения для напряжения, подведенного к электроду и обрабатываемой детали во время разряда, и на фиг.7-2 показана форма кривой тока для тока, протекающего во время разряда.

Как показано на фиг.7-1, напряжение холостого хода ui подведено к обоим электродам в момент времени t0. В момент времени tl, по истечении времени задержки td разряда, ток начинает протекать в обоих электродах, и начинается разряд. Напряжение в это время является напряжением разряда ue, и ток, протекающий в это время, является амплитудной величиной тока ie. Затем, когда подведение напряжения к обоим электродам приостанавливают в момент времени t2, никакой ток не протекает.

Временной промежуток t2-t1 соответствует ширине импульса te. Напряжение подведено к обоим электродам таким образом, что форма кривой напряжения в период времени от t0 до t2 повторяется с интервалами, равными промежутку времени покоя tо. Другими словами, как показано на фиг.7-1, импульсное напряжение подведено между электродом для обработки поверхности разрядом и обрабатываемой деталью.

В настоящем варианте осуществления изобретения в качестве параметров разрядного импульса, использованного при обработке поверхности разрядом, когда форма колебаний тока имеет вид прямоугольного импульса, как показано на фиг.7-2, подходящими параметрами являются амплитудное значение тока ie = от 2 до 10 А и продолжительность разряда (ширина импульса разряда) te = от 5 до 20 мкс; однако эти значения могут выходить за пределы каждого из диапазонов в большую или меньшую сторону, в зависимости от степени разрушения электрода. Кроме того, чтобы добиться более эффективного разрушения электрода разрядным импульсом, было установлено, что, как показано на фиг.8, эффективным является добавление к току в период разрядного импульса колебания тока с узкой шириной с высокой амплитудой. На кривой напряжения, показанной на фиг.8, отрицательное напряжение указано выше горизонтальной оси, т.е. как положительное напряжение.

Когда протекает ток, имеющий такую форму колебаний тока, электрод разрушается благодаря импульсу тока с высоким амплитудным значением, имеющим вид, показанный на фиг.8, и расплавление может быть ускорено при широком импульсе тока с низким амплитудным значением, имеющим вид, показанный на фиг.8, поэтому имеется возможность формирования покрытия на обрабатываемой детали 302 с большой скоростью. В этом случае подходящая величина тока на участке колебаний с высоким амплитудным значением составляет от около 10 до 30 А, и подходящая величина тока на участке колебаний с низким амплитудным значением и широкой шириной составляет от около 2 до 6 А, и продолжительность разряда (ширина разрядного импульса) составляет от около 4 до 20 мкс. Если величина тока на участке колебаний с низким амплитудным значением и широкой шириной составляет менее чем 2 А, становится трудной непрерывная подача разрядного импульса, и часто происходит явление «обрыва» импульса, которое прерывает ток в середине процесса.

На фиг.9 представлена в качестве примера фотография, показывающая в сечении состояние покрытия согласно настоящему варианту осуществления изобретения, которое сформировано вышеупомянутыми способами. После того как покрытие разрезали, покрытие шлифуют, и выполняют фотографию сечения покрытия на SEM (сканирующем электронном микроскопе). Покрытие не подвергалось травлению.

На фиг.9 можно видеть белые участки и черные участки. Черные участки, кроме полостей 401, не являются полостями, и поверхность этих участков отшлифована, чтобы быть выровненной. Это может быть установлено при наблюдении с помощью оптического микроскопа, так как поверхность выглядит гладкой. Кроме того, можно установить при исследовании с помощью ЕРМА, что участки, выглядящие черными, являются участками 402, где концентрация кислорода высока. В настоящем варианте осуществления изобретения сырьевым сплавом является Со сплав, смешанный в соотношении: 25 мас.% Cr, 10 мас.% Ni, 7 мас.% W, Со - остальное, причем в каждом из участков 402, где концентрация кислорода высока, также наблюдается высокая концентрация Cr, и можно заметить, что Cr2O3 (оксид трехвалентного хрома), который является оксидом Cr, распределен так, как если бы белые участки, которые являются, главным образом, металлическими, были заполнены Cr2O3.

На фиг.9 один белый участок примерно соответствует единичной площади участка покрытия, образованного электродом, расплавленным одиночным разрядом. А именно, единичная площадь 403 - это область, являющаяся областью кратера, где электрод расплавлен одиночным разрядом при обработке поверхности разрядом. Можно полагать, что материал электрода расплавлен так, что оксид перемещается наружу расплавленного блока, благодаря чему, как показано на фиг.9, покрытие имеет такую структуру, что участки 402, где концентрация кислорода высока, которые выглядят черными при наблюдении с помощью SEM, т.е. участки с высокой концентрацией оксида распределены вокруг сетчатых белых участков 404, обедненных кислородом.

Различие между покрытием, сформированным как описано выше, и покрытием, сформированным таким способом, при котором оксид введен заранее в электрод, как раскрыто в WO 2005/068670 (деталь двигателя, высокотемпературная деталь, способ обработки поверхности, газотурбинный двигатель, конструкция, предотвращающая заедание, и способ создания конструкции, предотвращающей заедание), состоит в том, что покрытие, сформированное как описано выше, вероятнее всего, должно обладать более высокой прочностью, без ухудшения характеристик износостойкости.

Если добавлять оксид до достижения улучшения износостойкости в диапазоне промежуточных температур (от около 300 до около 700°С), то прочность значительно уменьшается до доли первоначальной прочности при испытании на разрыв структуры покрытия. Это также приводит к снижению износостойких свойств в диапазоне низких температур. Причина этого состоит в том, что оксидный порошок неравномерно распределен в покрытии, в результате чего образуются участки с низкой прочностью, и структура легко разрушается на этих ослабленных участках. В настоящем варианте осуществления изобретения, напротив, хотя оксиды рассредоточены, сохраняется прочность структуры, потому что участки с высоким содержанием металла соединены друг с другом.

Между прочим, как описано выше, подходящее количество кислорода, содержащееся в порошке, используемом для электрода, находится в пределах диапазона от около 6 до около 14 мас.%. Однако это не означает, что количество кислорода в пределах этого диапазона содержится и в покрытии. На фиг.10, в качестве примера, представлен результат измерений количества кислорода, содержащегося в порошке Со сплава, и количества кислорода (и других элементов), содержащегося в покрытии, сформированном при использовании электрода, сформованного из порошка Со сплава. На фиг.10 в качестве примера рассмотрены шесть различных порошков Со сплава (№1 - №6). Шесть порошков Со сплава подобны порошку, описанному выше, причем порошок Со сплава изготовлен таким образом, что металл, содержащий смесь компонентов в соотношении: 25 мас.% Cr, 10 мас.% Ni, 7 мас.% W, Со - остальное, расплавлен, и порошок получен методом водного распыления.

Как можно видеть на фиг.10, для любого из порошков содержание кислорода уменьшается после того, как порошок Со сплава сформирован в покрытие. Подходящее содержание кислорода в порошке, используемом для электрода, находится в пределах диапазона от около 6 до около 14 мас.%. Что касается покрытия, подходящее содержание кислорода в покрытии находится в пределах диапазона от около 5 до около 9 мас.%. Численные значения, представленные на фиг.10, являются результатом измерений, полученных с помощью ЕРМА, и представляют собой значения, проанализированные в области наблюдения при увеличении в 500 раз на SEM.

Когда участок покрытия, который выглядит белым, т.е. участок, обедненный кислородом, и участок покрытия, который выглядит черным, т.е. участок, обогащенный кислородом, были проанализированы при большем увеличении, содержание кислорода в каждом из белых участков составляло 3 мас.% или менее и содержание кислорода в каждом из черных участков составляло, главным образом, 8 мас.% или более. То есть такая структура, в