Стальной лист с покрытием

Иллюстрации

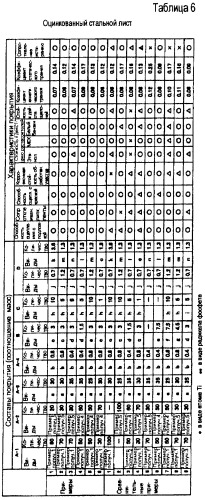

Показать всеИзобретение может быть соответствующим образом использовано для автомобилей, бытовых электрических приборов и строительных материалов. Композиционное покрытие стального листа содержит смешанную смолу (А), частицы (В) полиолефинового воска, имеющие средний диаметр от 0,5 до 4 мкм и температуру размягчения, составляющую от 100 до 140°С, и частицы (С) оксида кремния, имеющие средний диаметр от 70 до 200 нм. Смешанная смола (А) содержит частицы (А-1) полиуретановой смолы и частицы (А-2) сополимеризационной смолы этиленненасыщенной карбоновой кислоты, соответственно имеющие средний диаметр от 20 до 100 нм и содержащие силанольные группы и/или алкоксисилильные группы в массовом соотношении от 20:80 до 90:10, частицы (А-3) оксида кремния, имеющие средний диаметр от 5 до 20 нм, и органическое соединение (А-4) титана, которые смешаны. Содержание упомянутого композиционного покрытия составляет от 0,5 до 3 г/см2. Обеспечивается разработка стального листа с покрытием, имеющим улучшенные свойства, такие как сопротивление отклеиванию липкой ленты, стойкость к действию растворителей, стойкость к действию щелочей и сопротивление истиранию. 2 з.п. ф-лы, 7 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к стальному листу с покрытием.

УРОВЕНЬ ТЕХНИКИ

До настоящего времени стальные листовые материалы с покрытием из цинка, стальные листовые материалы с покрытием из алюминия и т.п. широко подвергались антикоррозийной обработке хроматом с использованием шестивалентного хромата, при этом на упомянутые стальные материалы наносили покрытия из органической смолы либо, при необходимости, помимо этого, поверх них наносили покрытия из различных композиций для покрытия с целью придания им улучшенной коррозионной стойкости, стойкости к отпечаткам пальцев, стойкости к царапанию и маслянистости.

В последние годы возникают попытки отрегулировать или запретить законом различные виды обработки хроматом, которым до настоящего времени подвергались стальные материалы, по причине возрастающего загрязнения окружающей среды. Поскольку обработанный хроматом слой сам по себе имеет высокую степень коррозионной стойкости и способности сцепления с краской, то при отсутствии такой обработки хроматом ожидается существенное ухудшение упомянутых свойств. Соответственно, возникла необходимость формирования антикоррозийного слоя, имеющего хорошую коррозионную стойкость и высокую способность сцепления с краской, всего лишь в результате одностадийной обработки органической смолой без осуществления обработки хроматом.

В Японской публикации Kokai 2001-164182 описан предотвращающий ржавчину агент для покрытий, содержащий водную композицию смолы, полученную взаимодействием композиции, содержащей водную полиуретановую смолу, водную полиолефиновую смолу, диспергируемый в воде диоксид кремния и силановый связующий агент и/или конденсат его гидролизата, содержащее тиокарбонильную группу соединение и ионы фосфата; способ предотвращения ржавчины, включающий нанесение упомянутого предотвращающего ржавчину агента для покрытий; и металлический материал, предохраняемый от ржавчины путем нанесения на него покрытия из предотвращающего ржавчину агента для покрытий. Однако при осуществлении вышеупомянутого способа возникают проблемы, заключающиеся в том, что поскольку взаимодействие силанового связующего агента с соответствующей смолой является недостаточным, степень смешивания среди соответствующих компонентов в формируемом покрытии является низкой, поэтому его стойкость к действию растворителей и стойкость к действию щелочей являются низкими.

В Японской публикации Kokai 2001-199003 описан стальной лист с покрытием, имеющий композиционное покрытие, содержащее два вида смол, имеющих различные параметры нерастворимости, и неорганические компоненты. Однако, поскольку в результате формируется неадекватно поперечносшитое покрытие, возникает проблема сильного разрушения при проведении испытания на истирание с использованием растворителя.

В Японской публикации Kokai 2001-214283 описан стальной лист, на поверхность которого нанесено покрытие на основе цинка, включающее слой, сформированный путем нанесения водной композиции, содержащей металлическое соединение, растворимой в воде органической смолы и кислоты на поверхность оцинкованного стального листа. Однако, поскольку растворимая в воде смола содержит относительно большое количество карбоксильных групп, стойкость к действию щелочей такого покрытия является низкой.

В Японской публикации Kokai 2003-49281 описан стальной лист с органическим покрытием, сформированным из эпоксидной смолы и гликольуриловой смолы на по меньшей мере одной стороне металлического листа. Однако недостаток его заключается в том, что, поскольку сформированное органическое покрытие не содержит предотвращающий ржавчину агент, его коррозионная стойкость является несоответствующей.

В Японской публикации Kokai 2003-105555 описан стальной лист, на поверхность которого нанесено покрытие, сформированное из композиции для обработки поверхностей, содержащей (а) диспергируемую в воде смолу и/или растворимую в воде смолу, (b) силановый связующий агент и (с) фосфорную кислоту и/или гексафторметаллическую кислоту на поверхности стального листа с покрытием из цинка или стального листа с покрытием из алюминия. Однако его недостаток заключается в том, что стабильность обрабатывающего агента или стойкость к действию растворителей полученного покрытия является несоответствующей.

В Японской публикации Kokai 2005-281863 описан стальной лист с нанесенным на него покрытием, содержащим поперечносшитую матрицу из смолы и неорганический предотвращающий ржавчину агент. Однако, поскольку в таком стальном листе с покрытием все характеристики, такие как коррозионная стойкость обработанного участка, сопротивление отклеиванию липкой ленты, стойкость к действию растворителей, щелочей и сопротивление истиранию, необязательно являются удовлетворительными, требуется разработка стального листа с покрытием с улучшенными перечисленными свойствами.

В Японской публикации Kokai 2001-288582 описан стальной лист, на поверхность которого нанесена водная органическая композиция для покрытий, содержащая водную смолу, коллоидный оксид кремния и смазку. Однако поскольку данное изобретение по существу направлено на обработку хроматом в качестве подготовки поверхности, то при нанесении только лишь покрытия, состоящего из органической композиции для покрытий, может быть обеспечена всего лишь недостаточная коррозионная стойкость или адгезия, несмотря на то, что может быть достигнуто удовлетворительное сопротивление истиранию. Соответственно, требуется разработка стального листа с покрытием, имеющим еще лучшие характеристики.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Ввиду вышеописанного уровня техники задачей настоящего изобретения является разработка стального листа с покрытием, имеющего улучшенные свойства, такие как коррозионная стойкость обработанного участка, сопротивление отклеиванию липкой ленты, стойкость к действию растворителей, щелочей и сопротивление истиранию.

В данном случае сопротивление отклеиванию липкой ленты представляет собой сопротивление отслаиванию композиционного покрытия, нанесенного на стальной лист с покрытием, проявляемое при наклеивании ленты с высокой липкостью на стальной лист с покрытием и ее отклеивании от стального листа с покрытием после произвольного периода времени, а сопротивление истиранию представляет собой такое сопротивление истиранию, которое может возникнуть в результате трения во время перемещения катушек или обработанных изделий из стального листового материала.

Настоящее изобретение относится к стальному листу с покрытием с нанесенным на него композиционным покрытием,

где упомянутое композиционное покрытие содержит смешанную смолу (А), которая содержит частицы (А-1) полиуретановой смолы и частицы (А-2) сополимеризационной смолы этиленненасыщенной карбоновой кислоты, соответственно имеющие средний диаметр от 20 до 100 нм, и силанольные группы и/или алкоксисилильные группы в массовом соотношении от 20:80 до 90:10, и частицы (А-3) оксида кремния, имеющие средний диаметр от 5 до 20 нм, и органическое соединение (А-4) титана, которые смешаны,

частицы (В) полиолефинового воска, имеющие средний диаметр от 0,5 до 4 мкм, и температуру размягчения, составляющую от 100 до 140°С, и

частицы (С) оксида кремния, имеющие средний диаметр от 70 до 200 нм, и

в котором содержание покрытия упомянутого композиционного покрытия составляет от 0,5 до 3 г/см2.

Содержание частиц (А-3) оксида кремния в композиционном покрытии предпочтительно составляет от 5 до 100% мас. относительно общего содержания частиц (А-1) полиуретановой смолы и частиц (А-2) сополимеризационной смолы этиленненасыщенной карбоновой кислоты, а содержание атомов титана предпочтительно составляет от 0,05 до 3% мас. относительно общего содержания покрытия.

Композиционное покрытие предпочтительно представляет собой покрытие, сформированное путем дальнейшего смешивания, помимо веществ (А), (В) и (С), по меньшей мере одного антикоррозийного агента (D), выбранного из группы, состоящей из фосфатных соединений, соединений тиокарбонила, оксида ниобия и соединений гуанидина.

Частицы (А-1) полиуретановой смолы предпочтительно содержат поликарбонатные группы, а сополимеризационная смола (А-2) этиленненасыщенной карбоновой кислоты представляет собой производное нейтрализованного продукта сополимеризационной смолы этиленметакриловой кислоты с щелочным металлом, аммиаком и/или амином.

Далее следует подробное описание настоящего изобретения.

Стальной лист с покрытием согласно настоящему изобретению имеет превосходные свойства, такие как коррозионная стойкость обработанного участка, сопротивление отклеиванию липкой ленты, стойкость к действию растворителей, стойкость к действию щелочей и сопротивление истиранию, и может быть соответствующим образом использован в бытовых электрических приборах, офисном оборудовании, строительных материалах и автомобилях.

Вышеупомянутый стальной лист с покрытием имеет покрытие на поверхности стального листа, содержащее смешанную смолу (А), которая содержит частицы (А-1) полиуретановой смолы и частицы (А-2) сополимеризационной смолы этиленненасыщенной карбоновой кислоты, соответственно имеющие средний диаметр от 20 до 100 нм, и силанольные группы и/или алкоксисилильные группы в массовом соотношении от 20:80 до 90:10, и частицы (А-3) оксида кремния, имеющие средний диаметр от 5 до 20 нм, и органическое соединение (А-4) титана, которые смешаны. Иными словами, стальной лист с покрытием согласно настоящему изобретению имеет превосходные свойства, такие как сопротивление отклеиванию липкой ленты, стойкость к действию растворителей и щелочей, поскольку он имеет покрытие, включающее смешанную смолу (А), сформированную путем смешивания вышеупомянутых веществ (А-1) - (А-4).

Кроме того, такое свойство, как сопротивление истиранию, может быть улучшено благодаря содержанию частиц (В) полиолефинового воска, имеющих средний диаметр от 0,5 до 4 мкм, и температуру размягчения, составляющую от 100 до 140°С, и частиц (С) оксида кремния, имеющих средний диаметр от 70 до 200 нм. Иными словами, стальной лист с покрытием согласно настоящему изобретению представляет собой такой стальной лист с покрытием, в котором в результате сочетания мягких и имеющих высокую маслянистость частиц (В) полиолефинового воска и частиц (С) оксида кремния, имеющих относительно большой диаметр частиц и высокую твердость, могут быть отрегулированы коэффициент кинетического трения и коэффициент статического трения, а также приведены в соответствие сопротивление истиранию и перемещение стального листового материала с покрытием.

Вышеописанная смешанная смола (А) может быть получена в результате взаимодействия вышеупомянутых частиц (А-1) и (А-2) смолы, частиц (А-3) оксида кремния и органического соединения титана (А-4). Вышеупомянутое взаимодействие может быть инициировано при формировании покрытия на поверхности металлической плиты, либо часть взаимодействия может быть осуществлена перед формированием такого покрытия, а оставшаяся часть взаимодействия может быть завершена во время формирования покрытия. Кроме того, вышеупомянутые частицы (С) оксида кремния также могут быть примешаны в качестве компонента смешанной смолы (А) в результате взаимодействия с компонентами вышеописанной смешанной смолы (А) во время формирования покрытия.

Вышеупомянутые частицы (А-1) смолы не имеют конкретных ограничений при условии, что данная смола представляет собой полиуретановую смолу, частицы которой имеют средний диаметр от 20 до 100 нм и включают силанольные группы и/или алкоксисилильные группы, однако предпочтительным является полиуретан на основе поликарбоната благодаря тому, что он имеет высокую стойкость к действию растворителей и щелочей. Получение вышеупомянутых частиц полиуретановой смолы на основе поликарбоната может включать получение полиуретанового форполимера путем взаимодействия содержащего изоцианатную группу соединения с поликарбонатным полиолом, низкомолекулярным полиолом и соединением, содержащим активную водородную группу и гидрофильную группу, а затем нейтрализации вышеупомянутой гидрофильной группы нейтрализатором и диспергирования полученного нейтрализованного форполимера в воде, включая алкоксисиланы, содержащие активную водородную группу, и полиамина для удлинения цепи форполимера.

Конкретные примеры вышеупомянутого содержащего изоцианатную группу соединения включают алифатические диизоцианаты, такие как гексаметилендиизоцианат и т.п., алициклические диизоцианаты, такие как 1,3-циклогександиизоцианат, изофорондиизоцианат, 4,4'-метиленбис(циклогексилизоцианат), метил-2,4-циклогександиизоцианат, метил-2,6-циклогександиизоцианат, 1,3-бис(изоцианатметил)циклогексан и т.п., ароматические диизоцианаты, такие как м-фенилендиизоцианат, п-фенилендиизоцианат, 1,5-нафталиндиизоцианат, 4,4'-дифенилметандиизоцианат, 2,4- или 2,6-толуолдиизоцианат или их смесь, 4,4-толуидиндиизоцианат и т.п.

Конкретные примеры вышеупомянутого поликарбонатного полиола включают, например, соединение, полученное взаимодействием одного или более видов гликолей, выбранных их группы, состоящей из этиленгликоля, пропиленгликоля, 1,3-пропандиола, 1,4-бутандиола, 1,5-пентандиола, 1,6-гександиола, 3-метил-1,5-пентандиола, неопентилгликоля, диэтиленгликоля, дипропиленгликоля, 1,4-циклогексендиола, 1,4-циклогександиметанола, бисфенола А и гидрогенизированного бисфенола А с диметилкарбонатом, дифенилкарбонатом, этиленкарбонатом или фосгеном.

Конкретные примеры вышеупомянутого низкомолекулярного полиола включают, например, гликоли, такие как этиленгликоль, пропиленгликоль, 1,3-пропандиол, 1,4-бутандиол, 1,6-гександиол, неопентилгликоль, диэтиленгликоль, дипропиленгликоль, 1,4-циклогександиол и 1,4-циклогександиметанол, а также глицерин, триметилолпропан и пентаэритрит.

Конкретные примеры вышеупомянутого соединения, содержащего активную водородную группу и гидрофильную группу, включают содержащие сульфоновую кислоту соединения, такие как 2-гидроксиэтансуотфоновая кислота или ее производные, и содержащие карбоксильную группу соединения, такие как 2,2-диметилолпропионовая кислота и 2,2-диметилолмасляная кислота или ее производные. При получении вышеупомянутых частиц полиуретановой смолы перечисленные соединения используют по отдельности либо в сочетании двух или более их видов.

Гидрофильные группы, такие как карбоксильная группа или группа сульфоновой кислоты, нейтрализуют нейтрализатором предварительно, чтобы обеспечить хорошее диспергирование полиуретанового форполимера в воде.

Конкретные примеры вышеупомянутого нейтрализатора включают аммиак или триэтиламин, третичные амины, такие как диметилэтаноламин и т.п., а также гидроксиды щелочных металлов, такие как гидроксид натрия, гидроксид калия и т.п. Перечисленные соединения могут быть использованы по отдельности либо в сочетании двух или более их видов.

Конкретные примеры вышеупомянутых алкоксисиланов, содержащих активную водородную группу, включают содержащие силаны аминогруппы, такие как

γ-(2-аминоэтил)аминопропилтриметоксисилан,

γ-(2-аминоэтил)аминопропилтриэтоксисилан,

γ-(2-аминоэтил)аминопропилметилдиметоксисилан,

γ-(2-аминоэтил)аминопропилметилдиэтоксисилан,

γ-аминопропилтриметоксисилан и γ-аминопропилтриэтоксисилан, а также содержащие меркаптогруппы силаны, такие как γ-меркаптопропилтриметоксисилан, γ-меркаптопропилметилдиметоксисилан, γ-меркаптопропилтриэтоксисилан и γ-меркаптопропилметилдиэтоксисилан.

Конкретные примеры вышеупомянутого полиамина, используемого для удлинения цепи, включают диамины, такие как этилендиамин, 1,2-пропандиамин, 1,6-гексаметилендиамин и пиперазин, полиамины, такие как диэтилентриамин, дипропилентриамин и триэтилентетрамин, а также гидразин. Перечисленные соединения могут быть использованы по отдельности либо в сочетании двух или более их видов.

Взаимодействие, в результате которого получают полиуретановый форполимер из вышеупомянутого активного водородного соединения, такого как полиол, и вышеупомянутого содержащего изоцианатную группу соединения, предпочтительно осуществляют при температуре реакции, составляющей от 30 до 100°С в присутствии или отсутствие органического растворителя.

При использовании органического растворителя предпочтительным является органический растворитель, имеющий относительно высокую растворимость в воде, при этом конкретные примеры вышеупомянутого органического растворителя включают ацетон, метилэтилкетон, ацетонитрил, N-метилпирролидон и т.п.

Способ диспергирования вышеупомянутого полиуретанового форполимера в воде включает, например, способ с использованием гомогенизатора, миксера или т.п. Температура диспергирования вышеупомянутого полиуретанового форполимера предпочтительно составляет от комнатной температуры приблизительно до 70°С.

При осуществлении вышеупомянутого взаимодействия в растворителе растворитель может быть, при необходимости, удален дистилляцией при пониженном давлении.

Вышеупомянутая частица (А-2) смолы конкретно не ограничена при условии, что средний размер ее диаметра составляет от 20 до 100 нм и она представляет собой сополимеризационную смолу этиленненасыщенной карбоновой кислоты, содержащую силанольную группу и/или алкоксисилильную группу, однако среди прочих предпочтительной является частица смолы, получаемая в результате взаимодействия водной дисперсии смолы, получаемой путем нейтрализации сополимеризационной смолы этиленметакриловой кислоты гидроксидом щелочного металла и/или аммиака или амина и диспергирования получаемого нейтрализованного продукта в воде, при этом предпочтительными являются алкоксисиланы, содержащие эпоксигруппу, благодаря тому, что может быть получена более мелкая частица и поэтому может быть сформировано покрытие с высокими характеристиками.

Конкретные примеры вышеупомянутых алкоксисиланов, содержащих эпоксигруппу, включают

γ-глицидоксипропилтриметоксисилан,

γ-глицидоксипропилметилдиметоксисилан,

γ-глицидоксипропилтриэтоксисилан,

γ-глицидоксипропилметилдиэтоксисилан и

2-(3,4-эпоксициклогексил)этилтриметоксисилан. Перечисленные соединения могут быть использованы по отдельности либо в сочетании двух или более из них.

Вышеописанные алкоксисиланы, содержащие эпоксигруппу, предпочтительно смешивают в количестве, составляющем от 0,1 до 20% мас., относительно твердого вещества вышеописанной водной дисперсии смолы, для взаимодействия алкоксисиланов с водной дисперсионной смолой. Более предпочтительно алкоксисиланы смешивают в количестве, составляющем от 1 до 10% мас., относительно твердого вещества водной дисперсионной смолы. В том случае, если количество смешиваемых алкосисиланов составляет менее 0,1% мас., щелочестойкость и способность сцепления с отверждаемой смолой, такой как композиция для покрытий, с покрытием, сформированным на поверхности стального материала, могут ухудшиться, а в том случае, если упомянутые количества составляют более 20% мас., стабильность в ванне водного агента для покрытий может ухудшиться.

Взаимодействие водной дисперсии смолы с вышеописанными алкоксисиланами, содержащими эпоксигруппу, может быть осуществлено в сочетании с полифункциональным эпоксисоединением. Такое эпоксисоединение включает простой полиглицидиловый эфир сорбита, простой полиглицидиловый эфир пентаэритрита, простой полиглицидиловый эфир глицерина, простой полиглицидиловый эфир диглицерина, простой диглицидиловый эфир пропиленгликоля, трис(2-гидроксиэтил)изоцианурат триглицидила, простой диглицидиловый эфир бисфенола А и простой диглицидиловый эфир гидрогенизированного бисфенола А. Перечисленные соединения могут быть использованы по отдельности либо в сочетании двух или более из них.

Взаимодействие вышеупомянутых алкоксисиланов, содержащих эпоксигруппу и полифункциональные эпоксисоединения с водной дисперсией вышеупомянутой этиленненасыщенной карбоновой кислотой предпочтительно осуществляют при температуре, составляющей от 50 до 100°С в течение от 0,5 до 12 часов.

Вышеупомянутые частицы (А-1) полиуретановой смолы и вышеупомянутые частицы (А-2) сополимеризационной смолы этиленненасыщенной карбоновой кислоты используют в сочетании в массовом соотношении, составляющем от 20:80 до 90:10. В том случае, если содержание частиц (А-1) смолы составляет менее 20% мас., гидрофобность покрытия становится высокой, в результате чего сопротивление отклеиванию липкой ленты может ухудшиться или стойкость к действию высокогидрофобного растворителя, такого как белый бензин, может оказаться низкой. С другой стороны, в том случае, если содержание частиц (А-1) смолы составляет более 90% мас., гидрофобность покрытия становится высокой, в результате чего стойкость к действию щелочей и стойкость к действию высокогидрофобного растворителя, такого как этанол, может ухудшиться, либо покрытие может стать хрупким, что приводит к ухудшению коррозионной стойкости обработанного участка.

Вышеупомянутые частицы (А-1) и (А-2) смолы способны инициировать взаимодействие с частицами (А-3) оксида кремния и органическим соединением (А-4) титана, обеспечивающее формирование композиционного покрытия, а также способны улучшать стойкость к действию растворителей, стойкость к действию щелочей благодаря присутствию силанольной группы и/или алкоксисилильной группы.

Вышеупомянутые частицы (А-1) и (А-2) смолы имеют средний диаметр от 20 до 100 нм соответственно. В данном случае средний диаметр частиц может быть определен с использованием способа динамического рассеяния света. В том случае, если средний диаметр частиц составляет менее 20 нм, возникает проблема ухудшения обрабатываемости покрытия, поскольку его вязкость является слишком высокой и стабильность обрабатывающего агента является низкой. В том случае, если средний диаметр частиц составляет более 100 нм, при эксплуатации покрытия возникает проблема ухудшения сопротивления отклеиванию липкой ленты и стойкости действию растворителей.

Средний диаметр вышеупомянутых частиц (А-1) смолы может поддерживаться в вышеуказанном интервале посредством регулирования количеств вводимых гидрофильных функциональных групп, обеспечивающих диспергируемость в воде, например групп карбоновой кислоты или групп сульфоновой кислоты, а также видов и количеств нейтрализаторов для нейтрализации гидрофильных функциональных групп.

Средний диаметр вышеупомянутых частиц (А-2) смолы может поддерживаться в вышеуказанном интервале посредством регулирования видов нейтрализаторов, условий диспергирования в воде, видов и количеств алкоксисилановых соединений, а также видов и количеств полифункциональных эпоксисоединений.

В качестве вышеупомянутых частиц (А-3) оксида кремния подходят частицы, имеющие средний размер приблизительно от 5 до 20 нм, при этом используемые частицы (В) оксида кремния могут быть соответствующим образом выбраны из коллоидного диоксида кремния и коллоидального диоксида кремния. Конкретные примеры включают SNOWTEX-N, SNOWTEX-C (изготовлены NISSAN CHEMICAL INDUSTRIES, LTD.), ADELITE AT-20N, ADELITE AT 20A (изготовлены Asahi Denka CO., LTD.) и CATALOID S-20L, CATALOID SA (изготовлены Catalysts & Chemicals Industries Co., Ltd.). Перечисленные частицы оксида кремния могут быть использованы по отдельности либо в сочетании двух или более их видов.

Конкретные примеры соединений, применимых в качестве вышеупомянутого органического соединения (А-4) титана, включают дипропоксибис(триэтаноламинато)титан, дипропоксибис(диэтаноламинато)титан, дибутоксибис(триэтаноламинато)титан, дибутоксибис(диэтаноламинато)титан, дипропоксибис(ацетилацетонато)титан, дибутоксибис(ацетилацетонато)титан, дигидроксибис(аммоний лактато)титан, дигидроксибис(диаммоний лактато)титан, пропандиоксититанбис(этилацетоацетат) и оксотитанбис(моноаммония оксалат). Перечисленные соединения могут быть использованы по отдельности либо в сочетании двух или более их видов.

Вышеупомянутое композиционное покрытие представляет собой покрытие, находящееся в состоянии, при котором частицы (А-1) и (А-2) смолы, частицы (А-3) оксида кремния и органическое соединение (А-4) титана соединяются между собой. Иными словами, это такое состояние, при котором функциональная группа на поверхности частицы смолы, функциональная группа на поверхности частицы оксида кремния и функциональная группа в органическом соединении титана формируют сочетания и смешиваются.

Вышеупомянутое сочетание представляет собой сочетание, сформированное взаимодействием вначале Si-OR группы и/или Si-OH группы частицы (А-1) и (А-2) смолы, Si-OH группы на поверхности частицы (А-3) оксида кремния и Ti-OH группы и/или Ti-OR' группы органического соединения (А-4) титана, при этом предполагается, что такие сочетания представляют собой связь Si-O-Si, связь Si-O-Ti-O-Si и т.п. Благоприятное действие таких связей заключается в том, что органическая частица смолы формирует химически прочное сочетание с неорганической частицей.

В вышеупомянутом композиционном покрытии количество вышеописанных частиц (А-3) оксида кремния предпочтительно составляет от 5 до 100% мас. относительно общего количества вышеописанных частиц (А-1) и (А-2) смолы. В том случае, если данное количество составляет менее 5% мас., твердость и коррозионная стойкость покрытия, сформированного на поверхности стального материала, могут ухудшиться. В том случае, если данное количество составляет более 100% мас., пленкообразующая способность и водонепроницаемость покрытия могут ухудшиться. Более предпочтительно данное количество составляет от 10 до 50% мас.

В вышеописанном композиционном покрытии содержание атомов титана предпочтительно составляет от 0,05 до 3% мас. относительно 100% мас. общего содержания покрытия. В том случае, если содержание атомов титана составляет менее 0,05% мас., количество соответствующих компонентов в сформированном покрытии является недостаточным, в результате чего характеристики покрытия могут ухудшиться. В том случае, если данное количество составляет более 3% мас., сродство с водой покрытия становится слишком близким, из-за чего характеристики покрытия могут ухудшиться или может ухудшиться стабильность в ванне используемого водного агента для покрытий. Содержание атомов титана более предпочтительно составляет от 0,1 до 2% мас.

Вышеупомянутое композиционное покрытие стального листа также содержит частицы (В) полиолефинового воска. Частицы (В) полиолефинового воска снижают коэффициент кинетического трения вышеупомянутого композиционного покрытия и усиливают маслянистость поверхности композиционного покрытия, однако они также вызывают снижение твердости покрытия и снижение коэффициента статического трения, поэтому одни частицы (В) полиолефинового воска не способны обеспечить удовлетворительные эксплуатационные качества. Настоящее изобретение, помимо частиц (В) полиолефинового воска, включает также использование частиц (С) оксида кремния, имеющих средний диаметр от 70 до 200 нм. Иными словами, композиционное покрытие согласно настоящему изобретению включает частицы (С) оксида кремния, имеющие большой диаметр, помимо частиц (А-3) оксида кремния, составляющих часть вышеупомянутой смешанной смолы (А). Вышеописанные частицы (С) оксида кремния оказывают действие по улучшению сопротивления истиранию с целью усиления твердости покрытия, которая снижается из-за присутствия частиц (В) полиолефинового воска, а также повышению коэффициента статического трения и одновременному улучшению перемещения, при котором не происходит обрушения рулонов стального листового материала с покрытием и смятия груза нарезанных плит. Для удовлетворения различных вышеупомянутых эксплуатационных качеств предпочтительно, чтобы коэффициент кинетического трения составлял менее 0,1, а коэффициент статического трения составлял более 0,1. Кроме того, предполагается, что вышеописанная частица (С) диоксида кремния формирует связь Si-O-Si, связь Si-O-Ti-O-Si и т.п. в результате взаимодействия Si-OH группы на поверхности частицы с компонентами, составляющими вышеописанную смешанную смолу (А), и смешивается, как и с частицей (А-3) оксида кремния.

Вышеописанные частицы (В) полиолефинового воска, имеющие средний диаметр от 0,5 до 4 мкм и температуру размягчения от 100 до 140°С, конкретно не ограничены и включают различные виды углеводородного воска, такие как парафиновый воск, микрокристаллический воск и полиэтиленовый воск, а также их производные. Вышеупомянутые производные конкретно не ограничены и включают, например, карбоксилированный полиолефин, хлорированный полиолефин и т.п.

Вышеупомянутые частицы (В) полиолефинового воска имеют диаметр от 0,5 до 4 мкм. В том случае, если диаметр частиц (В) полиолефинового воска составляет более 4 мкм, распределение маслянистости может стать неравномерным и может произойти выпадение покрытия. А в том случае, если диаметр частиц составляет менее 0,5 мкм, маслянистость может оказаться недостаточной. Кстати, диаметр частиц (В) полиолефинового воска представляет собой величину, измеряемую способом динамического рассеяния света.

Вышеописанные частицы (В) полиолефинового воска имеют температуру размягчения от 100 до 140°С. В том случае, если температура размягчения составляет менее 100°С, воск размягчается и плавится во время его обработки, при этом его действие в качестве смазки может оказаться недостаточным. А в том случае, если температура размягчения составляет более 140°С, то, поскольку на поверхности присутствуют твердые частицы, характеристики смазки ухудшаются и могут не обеспечить соответствующую маслянистость.

В покрытии вышеописанного стального листа с покрытием содержание вышеописанных частиц (В) полиолефинового воска предпочтительно составляет от 0,1% мас. (нижний предел) до 20% мас. (верхний предел) в 100% мас. покрытия. В том случае, если содержание частиц (В) полиолефинового воска составляет менее 0,1% мас., действие по снижению коэффициента трения и улучшению сопротивления истиранию оказывается слабым, а в том случае, если данное содержание составляет более 20% мас., коэффициент статического трения стального листа с покрытием может оказаться слишком низким, затрудняя его перемещение. Вышеупомянутый нижний предел более предпочтительно составляет 0,5% мас., а вышеупомянутый верхний предел более предпочтительно составляет 10% мас.

Вышеупомянутые частицы (С) оксида кремния, имеющие средний диаметр от 70 до 200 нм, конкретно не ограничены, при этом могут быть использованы общеизвестные частицы. Коммерчески доступные частицы включают ST-ZL, MP-1040 (изготавливаемые Nissan Chemical Industries Co., Ltd.), PL-7 (изготавливаемые Fuso Chemical Co., Ltd.) и SI-80P (изготавливаемые Catalysts & Chemicals Industries Co., Ltd.). Такие частицы могут быть использованы по отдельности либо в сочетании двух или более их видов.

Вышеупомянутые частицы (С) оксида кремния имеют диаметр от 70 до 200 нм. Частицы, имеющие диаметр более 200 нм, проявляют тенденцию к осаждению в водном агенте для покрытий, и их транспортировка затруднительна. А в том случае, если диаметр частиц составляет менее 70 нм, действие по увеличению коэффициента статического трения или твердость поверхности может оказаться недостаточной. Кстати, диаметр частиц (С) оксида кремния представляет собой величину, измеряемую способом динамического рассеяния света.

В покрытии вышеописанного стального листа с покрытием содержание вышеописанных частиц (С) оксида кремния предпочтительно составляет от 0,1% мас. (нижний предел) до 30% мас. (верхний предел) в 100% мас. покрытия. В том случае, если содержание частиц (С) оксида кремния составляет менее 0,1% мас., действие по увеличению коэффициента статического трения и улучшению твердости поверхности оказывается слабым, а в том случае, если данное содержание составляет более 30% мас., может ухудшиться коррозионная стойкость. Вышеупомянутый нижний предел более предпочтительно составляет 0,3% мас., а вышеупомянутый верхний предел более предпочтительно составляет 15% мас.

Вышеупомянутый стальной лист с покрытием может быть получен с покрытием, сформированным путем дальнейшего включения по меньшей мере одного предотвращающего ржавчину агента (D), выбранного из группы, состоящей из фосфатных соединений, соединений тиокарбонила, оксида ниобия и соединений гуанидина. Тем самым вышеупомянутому стальному листу с покрытием может быть придана высокая коррозионная стойкость.

Вышеупомянутое фосфатное соединение включает фосфорные кислоты, такие как ортофосфорная кислота, метатофосфорная кислота, пирофосфорная кислота, трифосфорная кислота и тетрафосфорная кислота, а также фосфаты, такие как фосфат триаммония, двухосновный фосфат аммония, фосфат тринатрия и динатрийгидрофосфат. Перечисленные соединения фосфата могут быть использованы по отдельности либо в сочетании двух или более их видов. При использовании вышеупомянутого соединения фосфата ион фосфата формирует фосфатный слой на поверхности металлического основания, пассивируя металл и улучшая его антикоррозийные свойства.

Соединение тиокарбонила, оксид ниобия и соединение гуанидина особенно эффективны для предотвращения белой ржавчины оцинкованного стального листа, равно как и соединения хрома, которые использовались ранее для защиты от коррозии.

Вышеупомянутое соединение тиокарбонила имеет следующую общую формулу (1):

в которой Х и Y имеют одинаковые или различные значения и представляют собой Н, ОН, SH или NH2, либо углеводородную группу, содержащую от 1 до 15 атомов углерода, необязательно включающую ОН, SH или NH2 в качестве заместителя и содержащую -О-, -NH-, -S-, -СО- или -CS-, при этом Х и Y необязательно соединены друг с другом, образуя кольцо.

Соединение тиокарбонила, имеющее вышеприведенную общую формулу (1), относится к соединению, содержащему тиокарбонильную группу, имеющему следующую формулу (I):

при этом среди тиокарбонильных групп предпочтительной является тиокарбонильная группа, содержащая атом азота или атом кислорода и имеющая следующую формулу (II):

Кроме того, может быть также использовано соединение, способное формировать содержащее тиокарбонильную группу соединение в водном растворе либо в присутствии кислоты или щелочи. Примеры вышеупомянутого соединения тиокарбонила включают тиомочевину и ее производные, имеющие следующую формулу (III):

например, метилтиомочевину, диметилтиомочевину, триметилтиомочевину, этилтиомочевину, диэтилтиомочевину, 1,3-дибутилтиомочевину, фенилтиомочевину, дифенилтиомочевину, 1,3-бис(диметиламинопропил)-2-тиомочевину, этилентиомочевину и пропилентиомочевину.

Кроме того, вышеупомянутое соединение тиокарбонила включает карботиокислоты и их соли, имеющие следующую формулу (IV):

например, тиоуксусную кислоту, тиобензойную кислоту, дитиоуксусную кислоту, метилдитиокарбамат натрия, диметилдитиокарбамат натрия, диметилдитиокарбамат триэтиламина, диэтилдитиокарбамат натрия, пентаметилендитиокарбамат пиперидина, пипеколилдитиокарбамат пипеколина и о-этилксантогенат калия.

Перечисленные соединения тиокарбонила могут быть использованы по отдельности либо в сочетании двух или более их видов. Кроме того, среди перечисленных соединений тиокарбонила нерастворимое в воде соединение тиокарбонила может быть смешано с используемым агентом для покрытий путем добавления после его однократного растворения раствором щелочи.

Вышеупомянутый оксид ниобия предпочтительно представляет собой коллоидальные частицы оксида ниобия. При этом может быть сформировано покрытие, включающее коллоидальные частицы оксида ниобия, тем самым еще более повышая коррозионную стойкость. Более предпочтительным является меньший средний диаметр вышеупомянутых коллоидальных частиц оксида ниобия, поскольку он обеспечивает формирование более устойчивого и компактного покрытия, содержащего оксид ниобия, тем самым стабильно об