Устройство для образования горючего газа посредством электролиза и устройство для образования горючего газа посредством электролиза, предназначенное для установки на транспортные средства

Иллюстрации

Показать всеИзобретение относится к устройству для генерирования горючего газа и к устройству данного типа, предназначенному для установки на транспортное средство. Сущность изобретения заключается в том, что устройство содержит электролитическую ячейку, положительный и отрицательный электроды, погруженные в электролитический раствор и подключенные к источнику энергии, обеспечивающему приложение постоянного или переменного напряжения, промежуточные электроды, установленные между положительным и отрицательным электродами и изолированные от них и друг от друга, герметизирующий кожух, обеспечивающий герметизацию электролитической ячейки и снабженный отверстием для вывода газовой смеси водорода и кислород, и сепараторный блок для разделения газа и жидкости. При этом сепараторный блок установлен между верхней частью электролитической ячейки и герметизирующим кожухом и содержит сепарационную камеру, разделенную перегородками на множество камер, а в перегородках и в дне каждой камеры выполнены отверстия. Технический результат заключается в повышении эффективности электролиза воды с получением большого количества газовой смеси водорода и кислорода при одновременном уменьшении габаритов и веса устройства. 2 н. и 3 з.п. ф-лы, 18 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к устройству для генерирования горючего газа и к устройству данного типа, предназначенному для установки на транспортное средство. Более конкретно, изобретение относится к усовершенствованному устройству для генерирования горючего газа, т.е. газовой смеси водорода и кислорода, получаемой посредством электролиза.

Уровень техники

Технология быстрого генерирования больших количеств газовой смеси водорода и кислорода (газа Брауна) посредством электролиза воды с целью использования этого газа в плавильной или пламенной печи или в другом оборудовании описана в японском патенте №3130014. При этом известны и генераторы газа Брауна для реализации данной технологии; в частности, подобный генератор производства фирмы B.E.S.T. KOREA CO., LTD. (см. www.browngas.com) имеется в коммерческой продаже.

Устройство, пригодное для генерирования газа Брауна или иного газа, образующегося посредством электролиза, описано в выложенных японских заявках №№2004-137528, 63-303087. Известны также конструкции электролитической ячейки, положительного и отрицательного электродов, а также промежуточного электрода, устанавливаемого между ними.

Раскрытие изобретения

С предложенным ранее устройством для генерации газа посредством электролиза связана проблема, состоящая в невозможности достижения удовлетворительной эффективности. Как следствие, известное устройство обычно имеет большие размеры и массу, а такое крупногабаритное устройство может быть применено только в качестве стационарного устройства для генерирования горючего газа. Как следствие, ранее невозможно было рассчитывать на применение такого устройства для генерирования горючего газа в качестве портативного устройства или бортового источника энергии для транспортного средства.

Настоящее изобретение, разработанное для удовлетворения этой давно существовавшей потребности, предлагает новую комбинацию средств для эффективного и непрерывного генерирования большого количества газовой смеси водорода и кислорода посредством электролиза.

Изобретение основано на обнаружении того, что для эффективного электролиза воды и непрерывного генерирования большого количества газа необходимо приложить к положительному и отрицательному электродам (к аноду и к катоду) значительное напряжение, чтобы увеличить плотность тока, протекающего через электролитический раствор.

При этом изобретение предлагает конструкцию, пригодную для осуществления эффективной циркуляции электролитического раствора. Это предложение исходит из установления того, что для проведения непрерывного и продуктивного электролиза воды необходимо предотвращать приводящую к падению эффективности электролиза адгезию веществ, выделяющихся из электролитического раствора в процессе электролиза, к поверхностям электродов.

Авторы изобретения выявили также наличие проблемы, состоящей в том, что газовая смесь водорода и кислорода, генерируемая посредством электролиза воды, первоначально выводится в виде смеси газа и жидкости, причем газовая смесь в таком состоянии не может практически использоваться в качестве горючего газа. С учетом этого авторами разработан эффективный метод разделения газа и жидкости.

Кроме того, устройство согласно изобретению эффективно возвращает выделенную жидкость в электролитическую ячейку, тем самым обеспечивая возможность непрерывного функционирования в течение длительного времени при упрощенном обслуживании устройства.

Изобретение предлагает, таким образом, устройство для генерирования горючего газа, усовершенствованное путем использования одного из вышеописанных средств или их комбинации для решения проблем, связанных с непрерывным производством большого количества газовой смеси водорода и кислорода посредством электролиза воды.

Изобретение по п.1 прилагаемой формулы представляет собой устройство для генерирования горючего газа посредством электролиза, содержащее:

электролитическую ячейку, заполненную электролитическим раствором;

положительный и отрицательный электроды в электролитической ячейке, погруженные в электролитический раствор;

промежуточные электроды, установленные между положительным и отрицательным электродами, при этом промежуточные электроды изолированы от указанных электродов и от других промежуточных электродов и выполнены с возможностью принимать и разделять напряжение между положительным и отрицательным электродами;

источник энергии, обеспечивающий приложение к положительному и отрицательному электродам постоянного или переменного напряжения;

герметизирующий кожух, обеспечивающий герметизацию электролитической ячейки и снабженный выпускным отверстием, через которое производится выведение газовой смеси водорода и кислорода, генерируемой посредством электролиза, и

сепараторный блок для разделения газа и жидкости, установленный между верхней частью электролитической ячейки и герметизирующим кожухом для разделения электролитического раствора и газовой смеси, генерируемой в режиме образования пузырьков в электролитической ячейке.

При этом сепараторный блок содержит сепарационные камеры, разделенные перегородками на множество камер, причем в перегородках и в дне каждой камеры выполнены отверстия.

Изобретение по п.2 соответствует устройству для генерирования горючего газа посредством электролиза, дополнительно содержащему охлаждающий блок, который снабжен ребрами охлаждения, связанными с верхней и нижней частями электролитической ячейки, и сконфигурированному для обеспечения естественной циркуляции электролитического раствора в электролитической ячейке.

Изобретение по п.3 соответствует устройству для генерирования горючего газа посредством электролиза, которое дополнительно содержит второй сепараторный блок для разделения газа и жидкости, соединенный последовательно с указанным сепараторным блоком для разделения жидкости и газовой смеси водорода и кислорода, образовавшейся в электролитической ячейке.

Как описано выше, устройство по изобретению позволяет непрерывно производить, с очень высокой эффективностью, электролиз воды для получения большого количества газовой смеси водорода и кислорода. При этом оно может быть сделано малогабаритным и легким.

Кроме того, благодаря уменьшению размеров устройства для генерирования горючего газа согласно изобретению оно может устанавливаться на транспортное средство и использоваться в качестве бортового источника энергии.

Краткое описание чертежей

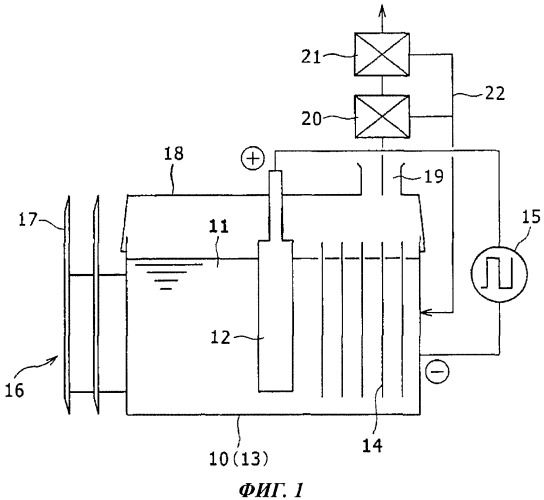

На фиг.1 схематично представлен первый предпочтительный вариант устройства для генерирования горючего газа согласно изобретению.

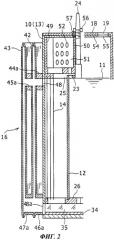

На фиг.2 показаны, в разрезе, главные части устройства для генерирования горючего газа по фиг.1.

На фиг.3 показаны, в перспективном изображении, основные части опорной конструкции для промежуточных электродов по фиг.2.

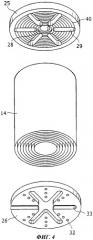

На фиг.4 показаны, в перспективном изображении, те же основные части опорной конструкции для промежуточных электродов, что и на фиг.3.

На фиг.5, на виде в плане, иллюстрируется взаимосвязь между электролитической ячейкой и охлаждающим блоком согласно первому варианту.

На фиг.6, на виде в плане, иллюстрируются детали первого сепараторного блока согласно первому варианту.

На фиг.7 показана, в схематичном изображении, многокаскадная система сепараторных блоков, установленных в первом варианте изобретения снаружи электролитической ячейки.

На фиг.8 представлена, в сечении, основная часть второго сепараторного блока согласно первому варианту.

На фиг.9 показан, в сечении, внутренний объем сепарационной камеры, представленной на фиг.8.

На фиг.10 показана, в сечении, основная часть блока обеспечения взрывобезопасности, установленного на втором сепараторном блоке согласно первому варианту изобретения.

На фиг.11 схематично иллюстрируется третий сепараторный блок для разделения газа и жидкости первого варианта устройства.

На фиг.12 показана, на виде в плане, влагоотделительная трубка четвертого сепараторного блока согласно первому варианту изобретения.

На фиг.13 показана, на виде в плане, другая влагоотделительная трубка четвертого сепараторного блока согласно первому варианту изобретения.

На фиг.14 иллюстрируется, в схематичном изображении, построение пятого сепараторного блока согласно первому варианту изобретения.

На фиг.15 схематично, в сечении, показан шестой сепараторный блок для разделения газа и жидкости согласно первому варианту изобретения.

На фиг.16 иллюстрируется, в схематичном изображении, вариант бортового устройства для генерирования горючего газа, пригодный для установки на транспортном средстве.

На фиг.17 представлена, в перспективном изображении, основная часть электролитической ячейки варианта устройства по фиг.16.

На фиг.18, в перспективном изображении с пространственным разделением частей, иллюстрируется внутреннее строение электролитической ячейки по фиг.17.

Осуществление изобретения

На фиг.1 схематично изображен первый предпочтительный вариант устройства для генерирования горючего газа согласно изобретению.

Электролитическая ячейка 10 заполнена электролитическим раствором 11, таким как раствор гидроксида натрия или калия. В этот электролитический раствор 11 погружены положительный и отрицательный электроды (анод и катод) 12, 13. В данном варианте анод 12 выполнен в виде металлического стержня, закрепленного приблизительно в центре электролитической ячейки 10, тогда как катод 13 образован самой электролитической ячейкой 10.

В соответствии с изобретением электродная структура содержит также множество промежуточных электродов 14, установленных между анодом 12 и катодом 13 таким образом, что эти промежуточные электроды 14 изолированы от электродов 12, 13. Кроме того, промежуточные электроды 14 изолированы друг от друга. Как следствие, постоянное напряжение, приложенное между анодом 12 и катодом 13, соответствующим образом распределяется между промежуточными электродами 14.

Для подачи к электродам 12, 13 напряжения, необходимого для осуществления электролиза, к ним подключен источник 15 питания.

Согласно изобретению этот источник 15 питания прикладывает к электродам 12, 13 постоянное или переменное напряжение. Вместо непрерывной подачи постоянного напряжения источник 15 питания в соответствии с изобретением может подавать на электроды 12, 13 импульсное униполярное или переменное напряжение, чтобы повысить приложенное напряжение, а также увеличить плотность тока, протекающего через электролитический раствор 11.

Согласно изобретению эффективность электролиза в электролитическом растворе 11 может быть повышена применением комбинированной электродной структуры из анода 12, катода 13 и промежуточных электродов 14 в сочетании с источником 15 питания, подающим постоянное или переменное напряжение.

Как это хорошо известно из электролиза воды, вещества, выделяющиеся из электролитического раствора, адсорбируются на электродах, что ведет к быстрому падению эффективности электролиза.

Чтобы решить данную проблему, ранее было предложено усовершенствование, состоящее в использовании наружного насоса для осуществления принудительной циркуляции электролитического раствора 11. Однако в такой системе с принудительной циркуляцией возникала проблема потери энергии на осуществление циркуляции, что существенно снижало общую эффективность.

Чтобы преодолеть данную трудность, рассматриваемый вариант характеризуется тем, что электролитическая ячейка снабжена охлаждающим блоком, обеспечивающим естественную циркуляцию.

Охлаждающий блок, обозначенный на фиг.1 как 16, снабжен ребрами 17 охлаждения, связанными с верхним и нижним концами электролитической ячейки 10. Электролитический раствор 11 в электролитической ячейке 10 циркулирует естественным образом, проходя между ребрами 17 охлаждения, и охлаждается снаружи электролитической ячейки 10, после чего он снова возвращается в электролитическую ячейку 10. Тем самым поддерживается оптимальная температура раствора. Одновременно предотвращается адгезия, к периферии электродов 12 и 13, веществ, выделяющихся при электролизе, которая иначе приводила бы к падению эффективности электролиза.

Разумеется, при осуществлении изобретения вместо естественной циркуляции, обеспечиваемой охлаждающим блоком 16, можно использовать и принудительную циркуляцию.

При приложении к электродам 12, 13 постоянного или переменного напряжения устройство для генерирования горючего газа согласно изобретению немедленно начинает генерировать газовую смесь водорода и кислорода. Электролитическая ячейка 10 снабжена герметизирующим кожухом 18, предотвращающим попадание газовой смеси в атмосферу. Этот герметизирующий кожух 18 снабжен выпускным отверстием 19, и газовая смесь, генерируемая посредством электролиза, выводится наружу через данное отверстие 19.

Изобретение обеспечивает очень быстрое генерирование газовой смеси. Генерирование газовой смеси посредством электролиза начинается в течение минуты после подачи питания, после чего оно продолжается, что позволяет произвести большое количество газовой смеси в непрерывном режиме. Поскольку газ генерируется быстро, газовая смесь смешивается с электролитическим раствором и выводится в "кипящем состоянии" (в виде пузырьков) через выпускное отверстие 19. Следовательно, газ в этом состоянии смеси газ-жидкость не может быть непосредственно использован в качестве горючего газа. Поэтому согласно изобретению для отделения жидкой составляющей от газовой смеси используются, по меньшей мере, два включенных последовательно сепараторных блока 20, 21. Раствор, сепарированный соответствующим сепараторным блоком 20, 21, возвращается в электролитическую ячейку 10 по каналу 22 возврата.

Таким образом, согласно изобретению даже при непрерывной работе устройства количество электролита почти не уменьшается. Поэтому для того, чтобы генерирование газовой смеси могло продолжаться в непрерывном режиме, необходимо только пополнять объем воды, разлагающейся на газовую смесь.

На фиг.2 показаны главные части устройства для генерирования горючего газа согласно первому предпочтительному варианту изобретения по фиг.1.

В данном варианте электролитическая ячейка 10, образованная вытянутым в высоту цилиндрическим металлическим компонентом с плоским дном, служит также катодом 13. Электролитическая ячейка 10 заполнена электролитическим раствором 11, и анод 12 погружен в этот электролитический раствор и закреплен в электролитической ячейке 10. Анод 12 образован металлическим цилиндром, причем верхний конец анода неразъемно связан с выводом 24 посредством фланца 23.

Чтобы закрепить анод 12 в электролитической ячейке 10, на его верхнем и нижнем концах, расположенных в электролитической ячейке 10, установлены верхняя и нижняя крепежные пластины 25, 26 соответственно.

Фиг.3, 4 иллюстрируют выполнение верхней крепежной пластины 25 и нижней крепежной пластины 26 анода 12, показанного на фиг.2. Чтобы обеспечить электрическую изоляцию электродов, эти крепежные пластины 25, 26 выполнены из изолирующего материала, например из пластика, тефлона®, керамического или иного подходящего материала.

В центре верхней крепежной пластины 25 выполнено сквозное отверстие 27, из которого выступает вывод 24 анода 12. В нижней поверхности верхней крепежной пластины 25 выполнена круглая канавка 28, в которую входит фланец 23, связывающий анод 12 с выводом 24. В результате анод 12 неразъемно и жестко соединен с верхней крепежной пластиной 25. В этой пластине 25 выполнены шесть удлиненных в плане отверстий 29, расположенных радиально, на равных угловых расстояниях одно от другого. Благодаря этому газовая смесь водорода и кислорода, генерируемая посредством электролиза, смешивается с электролитическим раствором и выходит в "кипящем" состоянии (в виде пузырьков) в верхнюю часть электролитической ячейки 10 через удлиненные отверстия 29.

Расположенная на другом конце нижняя крепежная пластина 26 также выполнена из материала, являющегося электрическим изолятором. При этом нижний конец анода 12 поддерживается опорной канавкой 30, выполненной на верхней поверхности нижней пластины.

В центре нижней крепежной пластины 26 выполнено сквозное отверстие 31. Кроме того, в нижней крепежной пластине 26 выполнено множество небольших сквозных отверстий 32, расположенных с взаимным смещением вдоль диаметров этой пластины. Благодаря этому электролитический раствор 11, находящийся в электролитической ячейке 10, может проходить через нижнюю крепежную пластину 26.

Как это видно из фиг.4, обратная сторона нижней крепежной пластины 26 снабжена шестью радиальными канавками 33, что облегчает движение электролитического раствора 11, причем посторонний материал, образующийся при электролизе, различная пыль и другие частицы также могут попадать в канавки 33.

Нижняя крепежная пластина 26 установлена на решетку 34, имеющую форму диска и находящуюся в нижней части электролитической ячейки 10. При этом часть канавок 33, ориентированная в поперечном направлении относительно нижней крепежной пластины 26, формирует отверстия 35, образующие проход к охлаждающему блоку, который будет описан далее.

В данном варианте сама электролитическая ячейка 10 служит катодом 13, к которому, как и к аноду 12, прикладывается постоянное или переменное напряжение.

Напряжение, которое подается в рассматриваемый период, может быть выбрано достаточно произвольно, в интервале 6-200 В, а ток, протекающий в этот период через электролитический раствор 11, достигает 10-400 А.

При этом, согласно изобретению, может подаваться переменное напряжение с частотой от 10 Гц до 40 кГц.

Таким образом, согласно изобретению между анодом 12 и катодом 13 может быть приложено довольно высокое напряжение и может протекать значительный ток, что позволяет осуществлять электролиз с очень высокой эффективностью и непрерывно. Как следствие, устройство для генерации газа может быть сделано небольшим и легким.

В случае, когда, как это описано выше, между анодом 12 и катодом 13 просто приложено высокое напряжение и протекает значительный ток, в результате быстрого протекания электролиза в электролитическом растворе 11 возникают зоны интенсивного электролиза с образованием неоднородностей в этом растворе. Это снижает общую эффективность электролиза.

Чтобы предотвратить образование подобных неоднородностей, в соответствии с изобретением в электролитической ячейке 10 между анодом 12 и катодом 13 размещают множество промежуточных электродов 14, обеспечивающих возможность равномерного протекания электролиза в объеме электролитической ячейки 10.

В варианте по фиг.2-4 промежуточные электроды 14 выполнены в виде множества концентричных металлических цилиндров. Как это хорошо видно на фиг.3, 4, промежуточные электроды вставлены во множество опорных канавок 40, 41 для промежуточных электродов, выполненных в нижней поверхности верхней крепежной пластины 25 и в верхней поверхности нижней крепежной пластины 26. В результате множество промежуточных электродов 14 установлено в электролитической ячейке 10 таким образом, что промежуточные электроды 14 изолированы от анода 12 и катода 13, а также друг от друга.

При установке в электролитической ячейке 10 множества промежуточных электродов 14 электролитический раствор 11 распределяется между смежными электродами; приложенное напряжение также делится каждой парой пространственно разделенных электродов. Тем самым устраняется быстрое развитие электролиза в локальных зонах и обеспечивается стабильное осуществление функции электролиза по всему объему электролитического раствора 11.

Как это описано выше, согласно изобретению можно эффективно осуществлять электролиз для непрерывного генерирования большого количества газовой смеси водорода и кислорода. При этом полезным средством дальнейшего повышения эффективности электролиза является снабжение устройства для генерации газа охлаждающим блоком.

Авторами изобретения было экспериментально обнаружено, что, когда температура электролитического раствора находится в интервале 50-80°C, эффективность электролиза максимальна для случая использования гидроксида натрия в качестве электролитического раствора.

В связи с этим в данном варианте устройства снаружи электролитической ячейки 10 помещен охлаждающий блок 16, обеспечивающий воздушное охлаждение при естественной циркуляции.

Благодаря наличию данного охлаждающего блока 16, реализующего принцип естественной циркуляции, успешно обеспечивается движение электролитического раствора 11 в электролитической ячейке 10, причем такая естественная циркуляция предотвращает адгезию веществ, образующихся в процессе электролиза, к электродам 12, 13, которая снижает эффективность электролиза.

В охлаждающем блоке имеется два ребра 42, 43 в виде пластин, установленных, по существу, параллельно наружной стенке электролитической ячейки 10. При этом верхний конец данного блока 16 связан с верхним концом электролитической ячейки 10 каналами 44а, 44b, 45а и 45b (см. фиг.2, 5), тогда как нижние концы указанных блока и ячейки связаны между собой каналами 46а, 46b, 47а и 47b. В электролитической ячейке 10 напротив этих каналов могут быть выполнены отверстия 48, 48а; тем самым формируется контур охлаждения с естественной циркуляцией, в котором электролитический раствор 11, находящийся в электролитической ячейке 10, направляется из ее верхней части к ребрам 42, 43 охлаждения с перетеканием из указанных ребер 42, 43 в нижнюю часть электролитической ячейки 10.

Для осуществления изобретения данный охлаждающий блок 16 не является обязательным, и даже в его отсутствие функция электролиза может быть реализована удовлетворительно по сравнению с известным устройством. Однако при наличии охлаждающего блока 16 появляется возможность достижения двойного эффекта: поддерживается указанная выше оптимальная температура, тогда как циркуляция электролитического раствора 11 предотвращает снижение эффективности электролиза. Таким образом, обеспечивается существенное повышение полезности устройства.

Может быть установлено различное количество промежуточных электродов 14. Однако в данном варианте расстояние между смежными электродами, в зависимости от размеров электролитической ячейки 10, выбирается в интервале 1-20 мм.

Согласно изобретению для достижения высокой эффективности электролиза желательно обеспечить пропорциональность между указанным межэлектродным расстоянием и частотой импульсного или переменного напряжения.

Другими словами, когда межэлектродное расстояние выбрано большим, частота напряжения может быть увеличена для поддержания оптимальной эффективности электролиза.

Значительными преимуществами описанной конструкции являются возможность поддержания оптимальной температуры благодаря функционированию охлаждающего блока 16 и предотвращение накапливания у электродов каких-либо химических веществ, оказывающих негативное влияние на электролиз.

Как показано выше, электролиз согласно изобретению может вестись при достаточно высоком напряжении и большом токе, чтобы эффективно и непрерывно генерировать большое количество газа. Однако образующийся газ смешан с раствором и выводится из электролитической ячейки в виде пузырьков в жидкости. Газ в смеси с раствором не может использоваться как горючий газ. Поэтому согласно изобретению такой газ, смешанный с раствором, подвергают процессу разделения на газ и жидкость без приложения какой-либо внешней энергии, после чего производится эффективное отведение горючего газа.

Для этой цели согласно изобретению предусматриваются, по меньшей мере, два включенных последовательно сепараторных блока, которые отделяют жидкий компонент от газовой смеси водорода и кислорода, образованной в электролитической ячейке 10.

В данном варианте первый сепараторный блок (первый каскад сепарации) установлен в верхней части электролитической ячейки 10. Этот первый сепараторный блок отделяет газовую смесь, образовавшуюся в электролитической ячейке 10 в виде пузырьков, от электролитического раствора. Данный блок содержит цилиндрическую сепарационную камеру 49 из пластика, показанную на фиг.6. Сепарационная камера 49 снабжена сквозным отверстием 50, расположенным на ее оси, причем через это отверстие проходит вывод 24 анода 12.

Внутренний объем сепарационной камеры 49 разделен перегородками 51 на шесть камер. В каждой из перегородок 51 имеется множество отверстий 52, а в дне сепарационной камеры 49 выполнены отверстия 53, по одному на каждую камеру, как это показано на фиг.6.

Верхняя поверхность сепарационной камеры 49 образована крышкой 54, выполненной в виде пластины из изолирующего материала и обеспечивающей электрическую изоляцию сепарационной камеры 49. Газовая смесь, из которой была удалена значительная часть жидких компонентов, выводится через отверстие 55, выполненное в указанной крышке 54.

Как показано на фиг.2, герметизирующий кожух 18 для герметизации электролитической ячейки 10 прикреплен к верхней части крышки 54, а газовая смесь выводится из электролитической ячейки 10 через выпускное отверстие 19, согласованное по положению с отверстием 55.

Стрелки на фиг.6 указывают траектории, по которым смесь газ-жидкость, поступающая в первую сепарационную камеру 49 для разделения газа и жидкости, проходит через отверстия 52, имеющиеся в каждой перегородке 51, и выводится через выпускное отверстие 19. Должно быть понятно, что каждый раз, когда смесь газ-жидкость проходит через камеру, происходит рассеяние направления движения этой смеси: жидкие компоненты стекают из нижней части сепарационной камеры 49 в электролитическую ячейку 10, обеспечивая эффективное разделение газа и жидкости.

Вывод 24 анода 12, проходящий через герметизирующий кожух 18 и выступающий вверх, жестко связан с герметизирующим кожухом 18 посредством гайки 56, а зазор между этим выводом 24 и герметизирующим кожухом 18 герметично перекрыт заглушкой 57, использующей кольцевое или иное уплотнение.

Как описано выше, в верхней части электролитической ячейки имеется первый сепараторный блок. Однако в данном варианте снаружи электролитической ячейки 10 дополнительно размещены другие каскады сепарации (сепараторные блоки) для разделения газа и жидкости.

На фиг.7 представлено устройство по изобретению в целом. Снаружи электролитической ячейки 10 установлены 5 сепараторных блоков, причем осушенная газовая смесь, пригодная для немедленного использования в качестве горючего газа, может быть получена за выходным отверстием 58.

Показанная на фиг.7 многокаскадная система сепараторных блоков, установленных снаружи электролитической ячейки 10, включает второй, третий, четвертый, пятый и шестой сепараторные блоки, обозначенные, соответственно, как 60, 61, 62, 63, 59, и пронумерованные в порядке прохождения через них газовой смеси от электролитической ячейки 10 до выходного отверстия 58.

На фиг.8 показан предпочтительный вариант выполнения второго сепараторного блока 60 согласно рассматриваемому варианту.

Вторая сепарационная камера 64 для разделения газа и жидкости закреплена на герметизирующем кожухе 18 электролитической ячейки 10 в положении, согласованном с положением выпускного отверстия 19. Данная сепарационная камера 64 имеет, по существу, цилиндрическую форму и снабжена перегораживающими пластинами 65, установленными в верхней части камеры, боковая стенка которой в своей верхней части снабжена отводной трубкой 66.

Фиг.9 схематично иллюстрирует перегораживающую пластину 65, установленную в сепарационной камере 64 для разделения газа и жидкости. Своими наружными краями каждая такая пластина 65 прикреплена к внутренней стенке второй сепарационной камеры 64 для разделения газа и жидкости; часть 65а пластины отогнута вниз, так что между этой частью и стенкой сепарационной камеры 64 для разделения газа и жидкости образован зазор 67. Газовая смесь может подниматься через такие зазоры к отводной трубке 66. Как было описано выше, газовая смесь выводится из электролитической ячейки 10 при температуре около 65°C, однако вторая сепарационная камера 64 поддерживается, по существу, при температуре окружающей среды. Как следствие, газовая смесь, имеющая высокую влажность, охлаждается перегораживающими пластинами 65, в результате чего жидкая составляющая отделяется от газовой смеси.

Второй сепараторный блок 60 характеризуется также тем, что на второй сепарационной камере 64 установлен блок, обеспечивающий взрывобезопасность. Этот блок подробно показан на фиг.10. Он образован наружным кольцом 68, прикрепленным к верхней части второй сепарационной камеры 64, и внутренним кольцом 69, на которое навинчено наружное кольцо. Между кольцами 68 и 69 зажата тонкая металлическая пластинка 71, охваченная кольцевым уплотнением 70. В данном блоке обеспечения взрывобезопасности тонкая металлическая пластинка 71 герметично перекрывает сепарационную камеру 64 для разделения газа и жидкости. Однако при приложении давления со стороны любой из двух поверхностей тонкой металлической пластинки 71 эта пластинка под действием приложенного давления (если оно превышает установленный предел) смещается или разрывается, что приводит к устранению повышенного давления в сепарационной камере 64. Применительно к газовой смеси водорода и кислорода возможны оба варианта приложения давления, соответствующие взрыву водорода и так называемой имплозии, при которой водород реагирует с кислородом с образованием воды. В случае взрыва тонкая металлическая пластинка 71 разрывается, с выравниванием давлений, под действием усилия, направленного наружу. Наоборот, в случае имплозии эта пластинка разрывается под действием усилия, направленного внутрь. В любом случае сепарационная камера 64 для разделения газа и жидкости может эффективно выдерживать как взрыв, так и имплозию. Следует отметить, что при появлении на тонкой металлической пластинке 71 небольших царапин, она может легко сломаться.

Как показано на фиг.8, один конец трубки 72 для инжекции воды прикреплен к нижней части боковой стенки сепарационной камеры 64, а другой конец этой трубки снабжен крышкой 73. Согласно изобретению многокаскадная система сепараторных блоков для разделения газа и жидкости обеспечивает в процессе своей работы возврат сепарированной жидкости в электролитическую ячейку 10. При таком выполнении, даже если устройство для генерации газа функционирует в течение длительного времени для производства большого количества газовой смеси посредством электролиза, не происходит выхода электролита из устройства. Как следствие, согласно изобретению может потребоваться только пополнение устройства водой, и эта необходимая вода вводится через трубку 72 для инжекции воды, показанную на фиг.8.

На фиг.11 показан третий сепараторный блок 61, в котором сепарационная камера 74 имеет форму двойного цилиндра, закрытого сверху. Во внутренний цилиндр 75 введена выводящая трубка 76 малого диаметра, один открытый конец которой находится в верхней части этого цилиндра 75. Нижний конец наружного цилиндра 77 сепарационной камеры 74 выполнен сужающимся в форме воронки с переходом в трубку 77а. Трубка 77а, имеющая малый диаметр, проходит сквозь ребра охлаждения и подводится к электролитической ячейке 10, как это показано на фиг.7. Кроме того, с верхней частью наружного цилиндра 77 связан, через диафрагму 78, конец отводной трубки 66, так что газовая смесь впрыскивается из этой диафрагмы в наружный цилиндр 77 и проходит через внутренний цилиндр 75, поступая в выводящую трубку 76. В этом процессе происходит дополнительное отделение жидкости от газовой смеси, причем жидкость возвращается в электролитическую ячейку 10.

Четвертый сепараторный блок 62 - это устройство, которое производит удаление влаги из газовой смеси. Как показано на фиг.12, спиральная влагоотделительная трубка 80 четвертого сепараторного блока 62 присоединена к дистальному концу выводящей трубки 76. У верхней стороны влагоотделительной трубки 80 имеется охлаждающий вентилятор 81. Внутри данной трубки 80 происходит выделение влаги из газовой смеси, и выделяющаяся жидкая составляющая выводится по дренажной трубке, проходящей внутри канала для газовой смеси, в электролитическую ячейку 10.

На фиг.13 показан другой пример выполнения четвертого сепараторного блока 62. В отличие от примера по фиг.12, влагоотделительной трубке 80 придана форма прямоугольной спирали. Чтобы обеспечить выполнение функции отделения влаги аналогично тому, как это имеет место в варианте по фиг.12, к влагоотделительной трубке 80 по фиг.13 подается холодный воздух.

На фиг.14 показан пятый сепараторный блок 63, соответствующий одному из вариантов изобретения. Конструкция этого сепараторного блока 63 схожа с конструкцией третьего сепараторного блока, т.е. данный блок 63 также содержит двойной цилиндр (состоящий из наружного цилиндра 90 и внутреннего цилиндра 91) и трубку 92 для выведения газовой смеси. Выделенная в процессе отделения влаги жидкость возвращается по трубке 90а малого диаметра в электролитическую ячейку 10.

Описанный пятый блок 63 отличается от третьего сепараторного блока 61 тем, что в его наружный цилиндр 90 выведен дистальный конец влагоотделительной трубки 80, а газовая смесь вводится под небольшим наклоном вниз вдоль внутренней поверхности наружного цилиндра 90 через боковое отверстие 80а, выполненное в дистальном конце влагоотделительной трубки 80. В результате газовая смесь движется по спиральной траектории вниз внутри наружного цилиндра 90, затем проходит через внутренний цилиндр 91 и выводится по выводящей трубке 83. Такая конструкция позволяет получить газовую смесь, имеющую высокую степень осушки.

На фиг.15 показан шестой сепараторный блок 59. По своей конструкции данный блок аналогичен второму сепараторному блоку 60, но отличается от этого второго блока тем, что входной канал для газа находится в верхней части сепарационной камеры 93, а газовая смесь выводится из ее нижней части. На фиг.15 показаны также трубка 92, по которой подается газовая смесь, и отводная трубка 84. Благодаря такому изменению положений подводящей и отводной трубок в шестом сепараторном блоке 59 отогнутая часть 86 перегораживающей пластины 85 обращена вверх. Шестой сепараторный блок также снабжен блоком 87, обеспечивающим взрывобезопасность. Этот блок установлен на верхней части сепарационной камеры 93 для разделения газа и жидкости аналогично тому, как это сделано со вторым сепараторным блоком. Жидкая составляющая, выделенная в шестом сепараторном блоке, также возвращается в электролитическую ячейку 10, проходя через ребра охлаждения.

Как отмечено выше, благодаря использованию нескольких сепараторных каскадов выходящая газовая смесь характеризуется очень высокой степенью осушки и поэтому может быть немедленно использована в качестве горючего газа.

На фиг.16, 17 и 18 показан вариант изобретения в конфигурации, пригодной для установки устройства для генерирования горючего газа согласно изобретению на транспортное средство. Устройство в данном варианте имеет, по существу, прямоугольную коробчатую форму.

Данный второй вариант устройства по своему принципу действия полностью аналогичен первому варианту. Однако придание ему прямоугольной коробчатой формы позволяет установить его в отсек двигателя, например, вместо бортовой батареи или иного узла. При этом достоинством устройства по изобретению при его установке на транспортном средстве является высокий коэффициент использования пространства по сравнению с вытянутым вверх профилем, используемым в первом варианте.

Электролитическая ячейка 100 служит катодом, а источник 116 питания подает постоянное или переменное напряжение, прикладываемое к электролитической ячейке 100 и к аноду 101. При этом в электролитической ячейке установлено множество промежуточных электродов 102.

На двух боковых сторонах электролитической ячейки 100 имеются ребра 105, 106 охлаждения, обеспечивающие поддержание оптимальной температуры электролитиче