Усовершенствованные системы линии для производства волокнистой массы, процессы и способы

Иллюстрации

Показать всеСистема для производства волокнистой массы и способ применения пара, образующегося при мгновенном испарении черного щелока, из варочной системы содержит: образование черного щелока в варочной системе; направление черного щелока в испарительную систему без использования каких-либо систем для предварительного испарения; мгновенное испарение черного щелока в испарительной системе для получения пара и использование по меньшей мере некоторого количества пара для пропаривания щепы в бункере для щепы и/или для подачи во внешние теплообменники варочной системы для предварительного нагрева сульфатной варочной жидкости и/или фильтратов для использования в варочной системе. В других вариантах исполнения система предприятия для производства волокнистой массы и способ использования пара, образующегося при мгновенном испарении черного щелока, из варочной системы содержит: образование черного щелока из варочной системы; мгновенное испарение черного щелока в одной стадии для получения пара перед направлением черного щелока в резервуар для хранения испарительной системы; использование пара для пропаривания щепы и/или испарение черного щелока в испарительной системе и предотвращение образования концентрированных неконденсируемых газов и загрязненного конденсата в варочной системе посредством использования варочной системы без какого-либо конденсатора пара, образующегося при мгновенном испарении черного щелока. Обеспечивается повышение экономии пара, снижение выхода загрязненного конденсата и зловонных газов, сокращение необходимого оборудования и снижение требований, предъявляемых при эксплуатации системы. 4 н. и 19 з.п. ф-лы, 7 ил.

Реферат

Перекрестная ссылка на заявки, относящиеся к данной заявке

Настоящая заявка основана на предварительной заявке США № 60/729239, зарегистрированной 24 октября 2005 г., которая в полном объеме включена в настоящую заявку в качестве ссылки.

Предпосылки к созданию изобретения и его краткое описание

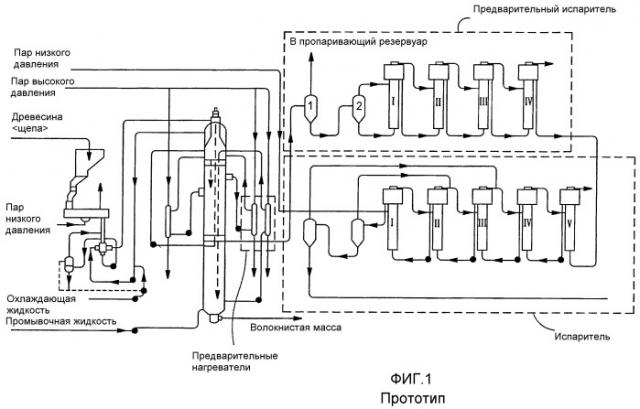

В обычных производственных линиях для изготовления волокнистой массы, в которых используют варочные котлы непрерывного действия, способ переработки выделяемого черного щелока из варочного котла заключается в направлении его в систему предварительного испарения, содержащую два резервуара для мгновенного испарения и группы последовательно расположенных теплообменников, и последующем направлении полученного в результате щелока в другое оборудование в фазе испарения/восстановления. См., например, Фиг.1.

Согласно настоящему изобретению в одном варианте исполнения непрерывной системы процесса и способа варки и восстановления используют один или большее число потоков черного щелока, выводимых из варочной системы (т.е. из варочной системы, которая также известна как система автоклавов, варочных агрегатов, содержит бункер для подачи щепы в варочный котел и по выбору включает резервуар для пропитки) в системе испарения/восстановления после какого-либо предварительного нагревателя (если его используют) и без какой-либо системы предварительного испарения (т.е. оборудования для предварительного испарения, представляющего собой такое оборудование, как резервуары для мгновенного испарения, ребойлеры и теплообменники, где генерируют пар, тогда как черный щелок охлаждают перед направлением его в систему испарения на агрегате восстановления).

Согласно другому варианту исполнения изобретения черный щелок из варочного котла направляют в резервуар для мгновенного испарения и затем в систему испарения/восстановления без использования какого-либо конденсатора пара, образующегося при мгновенном испарении.

Применение вариантов исполнения изобретения обеспечивает возможность достижения повышенной экономии пара на линии для производства волокнистой массы, улучшенного восстановления различных ингредиентов, используемых в системе, снижения выхода загрязненного конденсата и зловонных газов и/или сокращения необходимого оборудования и снижения требований, предъявляемых при эксплуатации системы.

Краткое описание чертежей

На фигурах изображено:

на Фиг.1 - схематический вид традиционной линии для производства волокнистой массы (прототип);

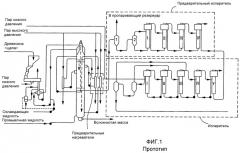

на Фиг.2 - схематический вид части для предварительного испарения и испарения традиционной линии для производства волокнистой массы (прототип);

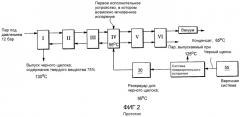

на Фиг.3 - схематический вид части для испарения линии для производства волокнистой массы согласно варианту исполнения настоящего изобретения;

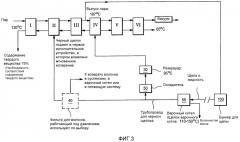

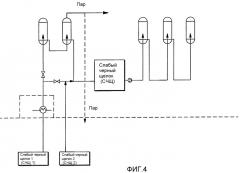

на Фиг.4 - схематический вид части для испарения линии для производства волокнистой массы согласно варианту исполнения настоящего изобретения;

на Фиг.5 - схематический вид части традиционной линии для производства волокнистой массы (прототип);

на Фиг.6 - схематический вид, подобный изображенному на Фиг.5, на котором представлен вариант исполнения настоящего изобретения;

на Фиг.7 - схематический вид, подобный изображенному на Фиг.5, на котором представлен другой вариант исполнения настоящего изобретения.

Подробное описание вариантов исполнения, предложенных в изобретении, и чертежей

Для того чтобы легче можно было понять технологию в области изобретения, внимание направлено на прилагаемые документы, которые включены в настоящую заявку путем ссылки: патенты США: № 6346166, № 6176971, № 6132555, № 4789428 и № 4897157; патентные документы WO 96/32531 и WO 96/12848, и стр. 183-184 книги «Present and Future Developments of Continuous Cooking» («Настоящее и будущее развития процесса непрерывной варки») и Фиг.12.2 из этой книги. На Фиг.12.2 (обозначенной в настоящей заявке как Фиг.1) показан пример состояния техники в настоящее время в области систем предварительного испарения и испарения, содержащей следующие технологические компоненты:

- Агрегат для предварительного испарения - на Фиг.1 обведена пунктирная линия вокруг резервуаров 1 и 2 мгновенного испарения и группы последовательно расположенных теплообменников в верхней части фигуры, и этот агрегат назван агрегатом «Предварительного испарения».

- Предварительные нагреватели - на Фиг.1 - теплообменники, обозначенные как «Предварительные нагреватели» в линии отбора из варочных котлов, назначение которых заключается в использовании некоторого количества тепла отобранного черного щелока для «предварительного нагрева» сульфатной варочной жидкости, других потоков черного щелока или других потоков жидкостей, направляемых в варочную или питающую систему.

- Испарительная система - на Фиг.1 агрегат обведен пунктирной линией и обозначен как «Испаритель». В этой области находится группа последовательно расположенных теплообменников, называемых «исполнительными устройствами». В каждом исполнительном устройстве получают пар из черного щелока, который направляют в исполнительное устройство. Исполнительные устройства обозначены цифрами от I до N, где исполнительное устройство I действует при самой высокой температуре, а исполнительное устройство N действует при самой низкой температуре.

В настоящее время в данной области техники используют линии для производства волокнистой массы с бункером 100 для щепы, где могут производить или не производить пропаривание древесной щепы или другого целлюлозного материала; добавляют жидкость для образования суспензии, вслед за чем суспензию подвергают воздействию давления (этот агрегат называют также «питающей системой») и подают в обрабатывающий резервуар или резервуары (можно использовать пропитывающий резервуар, процесс предварительного гидролиза или другие резервуары), вслед за чем идет варочный котел 5 (этот агрегат называют также «варочной системой»). В настоящее время, по меньшей мере, один поток черного щелока (обычно при температуре 110-150°C) отбирают из варочной системы. Поток или потоки отобранного черного щелока используют в качестве источника тепла для «предварительного нагрева» сульфатной варочной жидкости, других потоков черного щелока и/или других потоков жидкости, направляемых в питающую и варочную системы. Поток (или потоки) отобранного черного щелока затем направляют в систему предварительного испарения, например, в два или большее число резервуаров 1, 2 для мгновенного испарения и/или ребойлеров, где из горячего черного щелока получают пар, тогда как щелок охлаждают, обычно - до температуры около 95-110°C. В этот момент черный щелок направляют в испарительную систему «испаритель» на агрегате восстановления.

На агрегате восстановления (см. Фиг.2) «холодный» черный щелок, подаваемый на агрегат восстановления, хранят в резервуаре 30 для «слабого черного щелока» (СЧЩ) до тех пор, пока его ни подают в испарительную систему. Испарительная система состоит из группы последовательно расположенных исполнительных устройств (на Фиг.2 обозначены цифрами от I до VI), каждое из которых действует при различной температуре и/или условиях для обеспечения возможности получения пара при одновременном охлаждении и концентрации СЧЩ. Концентрация черного щелока, отводимого из исполнительного устройства I, т.е. исполнительного устройства с самой высокой температурой, составляет около 75% по твердому веществу, и его направляют в восстанавливающий бойлер (не показан) для прокаливания до тех пор, пока поток жидкости из последнего исполнительного устройства VI не сконденсируется при самой низкой температуре (65°C на Фиг.2) из различных исполнительных устройств, и его используют по всему предприятию.

Слабый черный щелок (СЧЩ) вводят в испарительную систему в наиболее подходящее исполнительное устройство (например, в исполнительное устройство IV на Фиг.2), т.е. исполнительное устройство, где благодаря температуре СЧЩ обеспечивается возможность мгновенного его испарения для производства пара, обычно - в третье или четвертое исполнительное устройство. Из этого места подачи поток черного щелока делят, подавая по различным направлениям (некоторое количество черного щелока направляют в исполнительные устройства с самой высокой температурой, что обеспечивает возможность испарения жидкости и концентрации твердых веществ, другую часть черного щелока направляют в исполнительные устройства с более низкой температурой и нагревают, а затем направляют в исполнительные устройства с более высокой температурой для его концентрации). Содержание твердых веществ в черном щелоке из первого исполнительного устройства устанавливают (содержание твердых веществ в черном щелоке составляет 75% <в линии, изображенной> на Фиг.2).

В одном из вариантов исполнения настоящего изобретения исключена система предварительного испарения (см. Фиг.3 и 4). В этом предложенном в изобретении способе температура слабого черного щелока (СЧЩ), когда его направляют на агрегат восстановления, более высокая, что обеспечивает возможность, таким образом, введения СЧЩ в испарительную систему исполнительного устройства, что обеспечивает возможность большего производства пара.

Было также установлено, что пар, произведенный в этой предложенной в изобретении испарительной системе, чище пара, производимого в системе предварительного испарителя в варочной области. Более чистый пар пригоден для использования в качестве пара бункера 100 для щепы, и его можно отводить из испарительной системы между исполнительными устройствами так, чтобы пар, направляемый в бункер 100 для щепы, обладал температурой, подходящей для такого использования, и, таким образом, исключают испарительный резервуар, обеспечивая возможность более эффективного использования пара, производимого на предприятии.

Преимущество способа, предложенного в настоящем изобретении, заключается в снижении количества загрязнений, вводимых в пар, подаваемый в бункер для щепы, что, в свою очередь, позволяет снизить загрязнение газа, отсасываемого из бункера для щепы. Благодаря получению более чистого пара в испарительной системе и использованию его в бункере 100 для щепы снижают количество вредных выделений предприятия.

Применение способа, предложенного в настоящем изобретении, также обеспечивает возможность исключения резервуара для хранения СЧЩ из состава испарительной системы. Резервуар для хранения СЧЩ может стать частью состава испарительной системы, не внешней по отношению к training, таким образом, позволяя экономить капиталовложения.

Примерная испарительная система, показанная на Фиг.3 и 4, содержит другие усовершенствования по сравнению с обычными системами, представленными на Фиг.1 и 2. Поток черного щелока, поступающий из варочного котла 5 в испарительную систему, обладает более высокой температурой. Этот пар можно направлять непосредственно в подходящее исполнительное устройство испарительной системы для повышения эффективности использования пара на предприятии.

По выбору в линии может быть установлен фильтр 40 для волокна, работающий под давлением, между варочным котлом и испарительной системой для обеспечения возможности удаления волокна из потока черного щелока до уровня около 40 промилле на выходе из фильтра. Волокнистый материал, удаленный из фильтра, может быть в форме суспензии, которую можно возвращать в варочный котел 5 или питающую систему.

В современных системах, которые, возможно, могут содержать фильтр, в какой-то мере подобный описанному, температура потока, подаваемого в фильтр, слишком низкая (95-130°C); таким образом, материал этого потока должен быть возвращен в питающую систему для повторного нагрева до температуры варки перед дальнейшей обработкой. Однако в предложенном способе согласно изобретению более высокая температура потока черного щелока из варочного котла, подаваемого в испарительную систему, означает, что фильтруемый материал обладает более высокой температурой. Этот материал с более высокой температурой ближе к варочной температуре и, таким образом, может быть возвращен в верхнюю часть варочного котла, благодаря чему можно сократить общую потребность в добавлении тепла. В зависимости от температуры материала небольшую часть потока из варочного котла можно направлять через охладитель 50 и в небольшой резервуар 30, и в испарительную систему подходящего исполнительного устройства.

Систему, предложенную в изобретении, никогда раньше не рассматривали и не использовали, так как ее никогда раньше не намеревались «присоединить» к варочной области и к области восстановления из-за расстояния между двумя областями на предприятии и другими компонентами. Другая причина заключается в надежности отделения каждой области. Нежелательно, чтобы одна из этих областей была выведена из нормального режима работы, что стало бы причиной остановки работы в других областях. Особенно вредными являются сбои в работе в восстановительной области, так как это может привести к остановке варочных котлов. Короче говоря, сбои в одной области могут вызывать чрезвычайные проблемы в других областях. Применение способа согласно изобретению позволяет преодолевать эти проблемы.

В другом варианте исполнения изобретения в процессе получения волокнистой массы используют резервуар для мгновенного испарения. Сначала описаны известные технологии (прототип), а затем описаны варианты исполнения согласно изобретению.

При изготовлении волокнистой массы варочный щелок с высокой температурой выпускают из непрерывно действующего варочного котла. Обычно выпускаемое количество составляет 8-12 м3/ADMT, а его температура в среднем составляет около 130-170°C. Варочный щелок, выпускаемый из варочного котла, т.е. черный щелок, направляют в испарительный агрегат (содержащий системы предварительного испарения и испарения), где, помимо прочего, почти всю воду, присутствующую в черном щелоке, удаляют в нескольких испарительных исполнительных устройствах, соединенных в группы, перед сжиганием черного щелока. В различных исполнительных устройствах, в которых испаряют черный щелок, используют свежий пар и пар, образующийся при мгновенном испарении, из исполнительных устройств, обладающий более высокой температурой и давлением. В испарительном агрегате черный щелок направляют в резервуар, не находящийся под давлением, для хранения перед действительным испарением. Перед резервуаром для хранения температуру черного щелока снижают ниже 100°C для предотвращения кипения в резервуаре. Между варочным котлом и резервуаром для хранения испарительного агрегата очень большое количество тепла (1-4 ГДж/ADMT) отбирают у черного щелока.

Обычно используют несколько резервуаров для мгновенного испарения для отбора тепла у черного щелока, причем часть горячего черного щелока превращают в пар, образующийся при мгновенном испарении. Если бы можно было отобрать путем мгновенного испарения все количество тепла, упомянутое выше, то количество мгновенно выпаренной воды, т.е. воды, подвергшейся испарению, составило бы 0,5-1,7 м3/ADMT. Практически температура черного щелока в резервуаре для мгновенного испарения понижается, в лучшем случае, до уровня около 110°C, в результате чего количество выпаренной воды составляет в пределах 0,3-1,3 м3/ADMT. Окончательное охлаждение ниже 100°C обычно осуществляют опосредованно в теплообменнике, одновременно подавая горячую воду для промывки волокнистой массы.

Тепло, сообщенное пару при мгновенном испарении, обычно используют для пропаривания щепы. При пропаривании щепы ее нагревают, а воздух, содержащийся в ней, удаляют паром, в результате чего достигаются существенные преимущества варочного процесса. Обычно пар используют во время пропаривания щепы, в зависимости от свойств щепы и способа пропаривания, в количестве около 0,5-2 ГДж/ADMT. Как показывают приведенные выше расчеты, ситуация часто является такой, что пара, образующегося при мгновенном испарении, оказывается избыточное количество для пропаривания щепы.

Обычно этот избыток пара, образующегося при мгновенном испарении, направляют в отдельный конденсатор пара, образующегося при мгновенном испарении, где водяной пар конденсируют и одновременно получают горячую воду. Пар, образующийся при мгновенном испарении, содержит соединения, называемые неконденсируемыми газами (метанол, терпентин, различные соединения серы и т.п.), которые удаляют из конденсатора в газообразной форме и при высокой концентрации. Эти газы называют концентрированными зловонными газами. На предприятии по производству волокнистой массы также вырабатывают так называемые слабые зловонные газы, в которых содержание зловонных соединений поддерживают на уровне ниже концентрации, при которой возможен их взрыв. Конденсированный пар, полученный в результате мгновенного испарения, содержит другие соединения в добавление к воде, и его называют загрязненным конденсатом. Неконденсируемые газы, собранные в конденсаторе пара, образующегося при мгновенном испарении, и загрязненный конденсат направляют в другие агрегаты предприятия для дальнейшей обработки, так как, если их выпускать в атмосферу, то они могут создать существенную проблему выбросов. Поскольку концентрированные зловонные газы и загрязненный конденсат являются токсичными и взрывоопасными, их обработка представляет опасность и требует особой предосторожности.

Часто случается, например, что из-за низкой мощности конденсатора пара, образующегося при мгновенном испарении, черный щелок не испаряется мгновенно до максимального уровня при температуре около 110°C, и черный щелок выходит из резервуара для мгновенного испарения при более высокой температуре. В этом случае пар, образующийся при мгновенном испарении, отбираемый от черного щелока, находится на уровне, ниже максимального, и увеличивается потребность в испарении на испарительном агрегате. С точки зрения эффективности использования энергии на предприятии предпочтительно удалять из черного щелока как можно больше пара, образующегося при мгновенном испарении, находя заметные объекты для использования, где его можно эффективно использовать вместо свежего пара.

Различные технологии применяли для пропаривания щепы. Обычно, в добавление к атмосферному пропариванию, производили краткосрочное пропаривание под давлением в так называемом пропаривающем резервуаре или в бункере для щепы. Пропаривание под давлением обычно осуществляют при давлении 1,0-1,5 бар. При пропаривании под давлением потребляют большое количество пара. Таким образом, при пропаривании под давлением пропаривание черного щелока также производят в две стадии, где после первой стадии пар, образующийся при мгновенном испарении, подают в испарительный резервуар, а после второй стадии - в атмосферный бункер для щепы с заметно более продолжительным периодом времени пропаривания. На современных предприятиях по производству волокнистой массы пропаривание в бункере для щепы выполняют столь эффективно, что пропаривание под давлением уже исключили и обычно используют только одну фазу мгновенного испарения черного щелока. Таким образом, способ получается более простым, и капиталовложений требуется меньше.

На Фиг.5 изображена типичная система для нагрева черного щелока, выпускаемого из варочного котла на современном предприятии по производству волокнистой массы. Черный щелок из варочного котла направляют в резервуар 1 для мгновенного испарения по трубопроводу 4. Из варочных котлов черный щелок можно выпускать в трубопровод 4 более чем из одной зоны. По мере снижения давления пар после мгновенного испарения отделяется от черного щелока, и этот пар направляют по трубопроводу 5 в атмосферную пропаривающую фазу и в зависимости от условий по трубопроводу 6 в конденсатор 2 пара, образующегося при мгновенном испарении. Можно использовать более одного конденсатора для конденсации пара, образующегося при мгновенном испарении. В конденсатор пара, образующегося при мгновенном испарении, подают холодную (около 0-30°C) или теплую (около 40-60°C) воду по трубопроводу 11. По мере конденсации пара температура этой воды повышается, и ее выпускают как горячую воду (около 65-90°C) по трубопроводу 12 в систему горячей воды предприятия. Сконденсировавший пар выводят в виде загрязненного конденсата по трубопроводу 10, обычно - в систему загрязненного конденсата агрегата варочных котлов и отсюда - дальше в контейнер для загрязненного конденсата испарительного агрегата. Неконденсируемые газы, т.е. концентрированные зловонные газы, выпускают по трубопроводу 9 в коллектор концентрированных газов и систему обработки. Мгновенно выпаренный и охлажденный черный щелок из резервуара для мгновенного испарения выпускают по трубопроводу 7 в охладитель 3 для черного щелока. Здесь температура черного щелока понижается дальше, и его выпускают в резервуар для хранения черного щелока испарительного агрегата по трубопроводу 8. Воду, использованную для охлаждения черного щелока, направляют в охладитель по трубопроводу 13 и выпускают в систему горячей воды по трубопроводу 14.

В современных линиях для производства волокнистой массы количество горячей воды, используемой для промывки волокнистой массы, было значительно снижено, и часто нецелесообразно использование всего количества горячей воды, получаемой в конденсаторе пара, образующегося при мгновенном испарении, и в охладителе черного щелока, но горячую воду необходимо вновь охлаждать и удалять из агрегата. Таким образом, часть тепла черного щелока теряется. Целью данного варианта исполнения изобретения является использование избыточного количества пара, образующегося при мгновенном испарении, простым способом и одновременно предотвращение образования концентрированных зловонных газов и загрязненных конденсатов в варочном агрегате.

В решении согласно данному варианту исполнения изобретения не используют конденсатор пара, образующегося при мгновенном испарении, а избыток пара, образующегося при мгновенном испарении, направляют непосредственно в подходящую стадию испарения испарительного агрегата, где им частично заменяют свежий пар и, таким образом, повышают экономию пара испарительного агрегата. Одновременно образование загрязненного конденсата и концентрированных зловонных газов в области варочного агрегата предотвращают, и обработка их в таких размерах может быть ограничена испарительным агрегатом, где их неизбежно обрабатывают в любом случае. Способ, из которого исключили конденсатор пара, образующегося при мгновенном испарении, и обработку концентрированных зловонных газов и загрязненного конденсата, естественно получается менее громоздким, чем традиционный способ, включая также благоприятное снижение капиталовложений.

На Фиг.6 изображено решение согласно данному варианту исполнения изобретения, касающееся мгновенного испарения черного щелока и использования пара, образующегося при мгновенном испарении. Черный щелок из варочного котла направляют в резервуар 1 мгновенного испарения по трубопроводу 4. Из варочного котла (или варочных котов) черный щелок можно выпускать в трубопровод 4 более чем из одной зоны. По мере снижения давления в резервуаре 1 для мгновенного испарения пар после мгновенного испарения отделяется от черного щелока, и этот пар направляют по трубопроводу 5 в пропаривающую фазу, действующую при атмосферном давлении, и по трубопроводу 15 - в испарительный агрегат в подходящий конденсатор или другое предпочтительное место. Конденсатор пара, образующегося при мгновенном испарении, не используют. В результате этого можно предотвратить образование загрязненного конденсата и концентрированных зловонных газов в варочном агрегате. Черный щелок, мгновенно испаряемый и охлаждаемый в резервуаре мгновенного испарения, выпускают по трубопроводу 7 в охладитель 3 для черного щелока. В охладителе 3 температуру черного щелока дополнительно понижают и выпускают в испарительный агрегат по трубопроводу 8 (например, в резервуар для хранения черного щелока). Воду, используемую для охлаждения черного щелока, направляют в охладитель по трубопроводу 13 и выпускают в систему горячей воды по трубопроводу 14.

На Фиг.7 изображен другой вариант исполнения, где пар, образующийся при мгновенном испарении, направляют только для пропаривания щепы, а конденсатор пара, образующегося при мгновенном испарении, отсутствует. В данном варианте исполнения черный щелок из варочного котла направляют в резервуар 1 для мгновенного испарения по трубопроводу 4. Из варочного котла (котлов) черный щелок можно отбирать более чем из одной зоны. По мере снижения давления в резервуаре 1 для мгновенного испарения пар после мгновенного испарения отделяется от черного щелока, и этот пар направляют по трубопроводу 5 только в атмосферную фазу пропаривания. Так как конденсатор пара, образующегося при мгновенном испарении, не используют, образование загрязненного конденсата и концентрированных зловонных газов в варочном агрегате можно предотвратить. Черный щелок, мгновенно испаряемый и охлаждаемый в резервуаре для мгновенного испарения, выпускают по трубопроводу 7 в охладитель 3 для черного щелока. Там температуру черного щелока дополнительно снижают и выпускают в испарительный агрегат по трубопроводу 8 (например, в резервуар для хранения черного щелока). Воду, используемую для охлаждения черного щелока, направляют в охладитель по трубопроводу 13 и выпускают в систему горячей воды по трубопроводу 14.

Хотя данный вариант исполнения является новым и хорошим решением, и благодаря нему предотвращают образование концентрированных зловонных газов и загрязненного конденсата в варочном агрегате, он может обладать некоторыми недостатками, которые могут быть представлены следующим образом. Если пар, образующийся при мгновенном испарении, генерируется в больших количествах, чем это требуется для пропаривания, то не существует способа использования этого избыточного пара. Другой недостаток становится очевидным во время выключений агрегата, в результате чего пар, образующийся при мгновенном испарении, невозможно направить на пропаривание, и не происходит мгновенного испарения черного щелока. По этой причине конструкционное давление в резервуаре для мгновенного испарения должно быть значительно большим нормального, чтобы противостоять высокому давлению, получающемуся из-за высокой температуры. Кроме того, охлаждающая мощность охладителя для черного щелока должна быть значительно больше нормальной, чтобы черный щелок можно было охлаждать до температуры ниже 100°C даже в этих условиях. Существует дальнейший риск того, что в условиях, когда пар, образующийся при мгновенном испарении, не выпускают из резервуара для мгновенного испарения, концентрированные зловонные газы обогащаются в резервуаре для мгновенного испарения. Когда пар, образующийся при мгновенном испарении, вновь начинают использовать, может извергнуться большое количество концентрированных зловонных газов. Это сильное и неожиданное извержение концентрированных зловонных газов может вызывать опасные ситуации в области пропаривания или устройствах, соединенных с ней. В этом варианте исполнения согласно изобретению не должно происходить обогащения, так как пар, образующийся при мгновенном испарении, непрерывно выпускают в испарительный агрегат. Использование пара, образующегося при мгновенном испарении, в пропаривании также практиковали в связи с использованием различных решений на стадии предварительного испарения. В этих решениях черный щелок испаряли мгновенно в несколько стадий, и пар, образующийся при мгновенном испарении, из предыдущей стадии использовали для мгновенного испарения черного щелока в следующей стадии. Пар, образующийся при мгновенном испарении, используемый для пропаривания щепы, обычно получают из некоторого предварительного испарителя, а не непосредственно из резервуара для мгновенного испарения. В добавление к агрегату для предварительного испарения на предприятии также имеется обычный испарительный агрегат, на котором содержание сухого твердого вещества в черном щелоке увеличивают до уровня, достаточно высокого для сжигания. Практически решения в агрегатах для предварительного испарения часто представляли собой сложные процессы, в которых присутствовала склонность к вспениванию черного щелока. По этим причинам агрегаты для предварительного испарения являются нежелательными.

При использовании систем, процессов и способов, предложенных в изобретении, некоторые могут говорить о том, что действие варочного агрегата и испарительного агрегата более зависимо один от другого, чем при обычных агрегатах. Например, если количество пара, образованного при мгновенном испарении, направленного в испарительный агрегат, значительно колеблется, то результатом этого может быть неравномерное действие испарительного агрегата. Эту проблему можно легко решить стабилизацией потока пара, подаваемого в испарительный агрегат, с помощью установленного по выбору контроллера 16 потока и обеспечения возможности изменения количества подаваемого пара для пропаривания в различных ситуациях нарушения процесса действия варочного агрегата. Количество пара, требующегося для пропаривания, можно легко компенсировать в различных ситуациях нарушения процесса посредством использования свежего пара без какого-либо практического негативного влияния на общую экономию пара.

Другая перспективная ситуация может возникнуть, если испарительный агрегат не действует, тогда как варочный агрегат действует. Такая ситуация случается очень редко и бывает краткосрочной, так как резервуар для хранения черного щелока между варочным агрегатом и испарительным агрегатом быстро наполняется, и таким образом, не будет допущено условие, при котором варочный агрегат действует при бездействии испарительного агрегата. В такой ситуации может быть использовано ранее представленное решение, при котором пар, образующийся при мгновенном испарении, используют только для пропаривания щепы. Однако при задании размеров резервуара для мгновенного испарения и охладителя для черного щелока следует предусматривать условия, когда не отбирают пар, образующийся при мгновенном испарении черного щелока. Другое решение заключается в направлении избытка пара, образующегося при мгновенном испарении, в конденсатор испарительного агрегата. К числу возможных конденсаторов можно отнести, например, поверхностный конденсатор, установленный вслед за испарительным агрегатом, или конденсатор для отделителя, используемого для очистки загрязненных конденсатов из испарительного агрегата. Во время краткосрочных неисправностей испарительного агрегата к этим конденсаторам можно предпочтительно подавать пар. В случае более продолжительной остановки испарительного агрегата нет смысла оставлять в действии варочный агрегат. В принципе, пар, образующийся при мгновенном испарении, из резервуара 1 для мгновенного испарения можно направлять в какую-либо из стадий испарения испарительного агрегата, в которой достаточно низкое давление. Так как типичное рабочее избыточное давление в резервуаре мгновенного испарения составляет около 0,2-0,5 бар, то пригодны стадии испарения, действующие при атмосферном давлении или давлении ниже атмосферного. Наиболее предпочтительное решение, однако, заключается в направлении пара в испарительную установку, в которой поддерживают самое высокое возможное давление, так как при этом обеспечивается наибольшая возможная экономия свежего пара. Так, при наличии типичного современного 7-стадийного испарительного агрегата наиболее предпочтительно направлять пар, образующийся при мгновенном испарении, в третью испарительную стадию. В этом случае пар, образующийся при мгновенном испарении, будет находиться и работать в пяти стадиях испарения, и это обеспечит возможность экономии свежего пара в отношении 5:7. Другими словами, использование одного килограмма пара, образующегося при мгновенном испарении, позволит снизить потребление свежего пара на 5/7 кг. Использование пара, образующегося при мгновенном испарении, в испарительном агрегате является наиболее предпочтительным, если испарительный агрегат содержит, по меньшей мере, шесть стадий испарения.

Принципы изобретения можно также применять в ситуации, когда имеется более одного резервуара для мгновенного испарения, а также когда используют фазу пропаривания под давлением. Когда используют несколько резервуаров для мгновенного испарения, фракции более высокого давления могут быть отделены от общего количества доступного пара, образующегося при мгновенном испарении, и фракции более высокого давления могут быть использованы для различных целей. Тем не менее, использование нескольких стадий мгновенного испарения обеспечивает получение только минимальной выгоды в сравнении с простым решением, основанным на использовании одной стадии мгновенного испарения согласно изобретению, так как при применении решения, в котором используют один резервуар для мгновенного испарения, весь пар, образующийся при мгновенном испарении, можно эффективно использовать для пропаривания и в испарительном агрегате. «Эффективное использование» пара, образующегося при мгновенном испарении, означает, что им заменяют использование свежего пара с высокой эффективностью.

По этой причине решение согласно изобретению является наиболее предпочтительным, когда используют один резервуар для мгновенного испарения.

Хотя изобретение описано со ссылками на варианты исполнения, считающиеся в настоящее время наиболее практически целесообразными и предпочтительными, следует иметь ввиду, что изобретение не ограничено описанными вариантами исполнения, а наоборот, направлено на охват различных модификаций и эквивалентных установок и вариантов исполнения, подпадающих под сущность и объем, декларируемые в прилагаемой формуле изобретения.

1. Способ применения пара, образующегося при мгновенном испарении черного щелока, из варочной системы предприятия по производству волокнистой массы, включающий:(a) образование черного щелока в варочной системе;(b) направление черного щелока в испарительную систему без использования каких-либо систем для предварительного испарения;(c) мгновенное испарение черного щелока в испарительной системе для получения пара, где по меньшей мере некоторое количество пара используют для пропаривания щепы в бункере для щепы и/или для подачи во внешние теплообменники варочной системы для предварительного нагрева сульфатной варочной жидкости и/или фильтратов для использования в варочной системе.

2. Способ по п.1, в котором температура черного щелока, направляемого в испарительную систему, составляет от около 110°С до около 150°С.

3. Способ по п.1, в котором температура черного щелока, направляемого в испарительную систему, составляет около 130°С или выше.

4. Способ по п.1, в котором температура черного щелока, направляемого в исполнительное устройство в испарительной системе, составляет от около 110°С до около 150°С.

5. Способ по п.1, в котором температура черного щелока, направляемого в исполнительное устройство в испарительной системе, составляет около 130°С или выше.

6. Способ по п.1, в котором дополнительно используют фильтр волокна, работающий под давлением, между варочной системой и испарительной системой.

7. Способ по п.6, в котором применение фильтра обеспечивает возможность выделения волокна из потока черного щелока до уровня около 40 промилле на выходе фильтра.

8. Способ по п.1, в котором испарительная система включает многоступенчатую испарительную систему, содержащую, по меньшей мере, шесть исполнительных устройств.

9. Система производства волокнистой массы, содержащая:(a) варочную систему, в которой можно генерировать черный щелок;(b) испарительную систему;не содержащая предварительную испарительную систему, в которой черный щелок можно мгновенно испарять в испарительной системе для получения пара, и по меньшей мере некотор