Способ изготовления тракта охлаждения теплонапряженных конструкций

Иллюстрации

Показать всеИзобретение относится к области теплоэнергетики, а именно - к охлаждаемым конструкциям теплообменных аппаратов с большими удельными тепловыми потоками. Способ изготовления тракта охлаждения теплонапряженных конструкций заключается в получении токарной обработкой внутренней и наружной оболочек, выполнении ребер на внешней поверхности внутренней оболочки и последующем соединении внутренней и внешней оболочек по вершинам ребер, например, при помощи пайки, с образованием каналов охлаждения. На поверхностях ребер, образующих каналы охлаждения, выполняют углубления в виде спиральных канавок или в виде части дуги окружности, причем на одной стороне каждого ребра начало дуги выполняют у основания ребра, а на другой - у его вершины. Обеспечивается улучшение условий тепломассопереноса. 2 ил.

Реферат

Изобретение относится к области теплоэнергетики, а именно - к теплообменным аппаратам, и может быть использовано при создании охлаждаемых конструкций с большими удельными тепловыми потоками.

В настоящее время для охлаждения стенок теплонапряженных конструкций в основном применяется регенеративное охлаждение, заключающееся в подаче охладителя по специальным пазам, выполненным между внутренней охлаждаемой и наружной силовой оболочками, скрепленными между собой по вершинам пазов тракта охлаждения.

Известен способ изготовления тракта охлаждения теплонапряженных конструкций, заключающийся в выполнении ребер на внешней поверхности внутренней оболочки и последующем соединении внутренней и внешней оболочек по вершинам ребер, например, при помощи пайки, с образованием каналов охлаждения (М.В.Добровольский и др. "Жидкостные ракетные двигатели. Основы проектирования", Москва: "Высшая школа", 1968 г., рис.4.26.г., стр.166-167 - прототип).

При данном способе изготовления предварительно изготавливают профилированные внутреннюю и наружную оболочки, причем наружный профиль внутренней оболочки эквидистантен внутреннему профилю наружной оболочки. Соединяемые профили оболочек отличаются друг от друга на толщину припоя. На наружной поверхности внутренней оболочки фрезеруются пазы. Затем на внутреннюю оболочку устанавливают припой, надевают наружную оболочку тракта охлаждения и производят пайку. Соединение оболочек происходит припоем по вершинам ребер.

При движении охладителя внутри каждого канала образуются, по крайней мере, три слоя с различной температурой: более горячий - у огневой стенки, возле основания ребер, более холодный - на вершинах ребер, возле силовой наружной оболочки, и промежуточный - между ними. Такое распределение поля температур в каждом канале приводит к ухудшению условий теплопередачи и соответственно ухудшению условий охлаждения.

Задачей предлагаемого изобретения является устранение указанных недостатков и создание способа получения тракта охлаждения, конструкция которого позволит улучшить условия тепломассопереноса.

Решение указанной задачи достигается тем, что в предложенном способе изготовления тракта охлаждения теплонапряженных конструкций, заключающемся в получении токарной обработкой внутренней и наружной оболочек, выполнении фрезерованием ребер на внешней поверхности внутренней оболочки и последующем соединении внутренней и внешней оболочек по вершинам ребер, например, при помощи пайки, с образованием каналов охлаждения, согласно изобретению, на поверхностях ребер, образующих каналы охлаждения, выполняют углубления.

При движении охладителя по каналам происходит разрушение пограничного слоя за счет того, что в каждом канале охладитель будет двигаться по траектории, по которой выполнены углубления. Это приведет к более интенсивному перемешиванию расхода охладителя внутри каждого канала и интенсификации теплообмена.

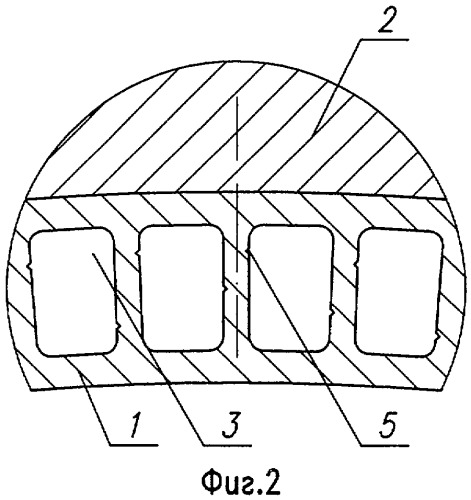

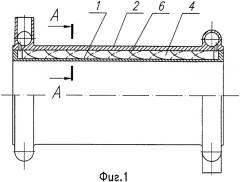

Сущность изобретения иллюстрируется чертежами, где на фиг.1 показан продольный осевой разрез тракта, на фиг.2 - показан поперечный разрез тракта канала.

Указанный способ реализуется следующим образом.

Предварительно изготавливают профилированные внутреннюю 1 и наружную 2 оболочки, причем наружный профиль внутренней оболочки эквидистантен внутреннему профилю наружной оболочки. Соединяемые профили оболочек отличаются друг от друга на толщину припоя. На наружной поверхности внутренней оболочки 1 фрезеруются пазы 3, образующие канал охлаждения 4. На поверхностях ребер, образующих канал, выполняют углубления 5 в виде спиральных канавок 6.

В случае выполнения углублений в виде спиральных канавок охладитель, помимо осевой составляющей скорости, получает еще и радиальную составляющую, что приводит к его движению по спирали и более интенсивному перемешиванию слоев и выравниванию температуры охладителя по сечению канала.

В случае выполнения углублений в виде части дуги окружности, с одной стороны каналов, охладитель будет подниматься со дна канала к его вершине, с другой - опускаться от вершины к основанию, что также приведет к более интенсивному перемешиванию слоев и выравниванию температуры охладителя по сечению канала.

Использование предложенного технического решения позволит улучшить условия теплообмена и охлаждения теплонапряженных конструкций.

Способ изготовления тракта охлаждения теплонапряженных конструкций, включающий получение токарной обработкой внутренней и наружной оболочек, выполнение фрезерованием ребер на внешней поверхности внутренней оболочки и последующее соединение внутренней и внешней оболочек по вершинам ребер с образованием между ними каналов охлаждения, отличающийся тем, что на поверхностях ребер, образующих каналы охлаждения, выполняют углубления в виде спиральных канавок или в виде частей дуги окружности, причем на одной стороне ребра начало дуги окружности располагают у основания ребра, а на другой стороне ребра - у его вершины.