Теплообменник пластинчатого типа и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к области теплотехники, а именно к теплообменникам пластинчатого типа и способам их изготовления. В способе изготовления теплообменников пластинчатого типа, заключающемся в скреплении пластин друг с другом посредством сварки, выполняемой по соответствующим внешним сторонам и дополнительно посредством большого числа сварных участков, расположенных, по меньшей мере, двумя рядами, параллельными и граничащими с парой противолежащих внешних сторон пластин на заданном расстоянии от этих сторон, подаче под давлением текучей среды между скрепленными пластинами для формирования полого коробчатого корпуса с образованием трубчатых проходов, разрезают полый корпус вдоль трубчатых проходов в направлении их осей, с образованием полутрубчатых проходов, открытых с наружной стороны корпуса, которые соединяют с распределителем и коллектором. Технический результат - разработка и осуществление простого, экономного и эффективного способа изготовления теплообменника пластинчатого типа, обеспечивающего значительное сокращение продолжительности изготовления с одновременным повышением уровня автоматизации используемого технологического оборудования. 2 н. и 11 з.п. ф-лы, 8 ил.

Реферат

Область техники

В целом, изобретение относится к способу изготовления так называемого теплообменника пластинчатого типа, то есть теплообменника, содержащего плоский коробчатый корпус, в котором образована внутренняя камера, через которую проходит рабочий теплоноситель.

Теплообменники указанного типа с успехом используются в теплообменных блоках химических ректоров для оптимизации выполнения экзотермических или эндотермических химических реакций, например реакций синтеза аммиака, метанола, формальдегида или стирола, где такие теплообменники необходимы для отвода или, соответственно, подвода тепла в зону реакции, как правило, в слой катализатора для поддержания его температуры в узком интервале вблизи заранее теоретически рассчитанного значения.

В частности, изобретение относится к способу изготовления теплообменников пластинчатого типа, содержащему технологические шаги:

- наложения друг на друга двух по существу одинаковых металлических пластин;

- скрепления этих наложенных друг на друга пластин посредством сварки, выполняемой по соответствующим внешним (периферийным) сторонам;

- дополнительного скрепления этих двух наложенных друг на друга пластин посредством нескольких сварных участков (отрезков), расположенных по меньшей мере в два ряда параллельно и вблизи пары противолежащих внешних сторон пластин, на заданном расстоянии от этих сторон;

- введения под давлением текучей среды между этими наложенными друг на друга металлическими пластинами для формования пустотелого корпуса, имеющего по существу коробчатую форму, в котором образованы упомянутая выше внутренняя камера и два по существу трубчатых прохода, сформированные между двумя противолежащими внешними сторонами и соответствующими смежными с ними рядами сварных участков, причем оси этих по существу трубчатых проходов параллельны упомянутым выше противолежащим внешним сторонам, а трубчатые проходы сообщаются (связаны текучей средой) с внутренней камерой.

Следует отметить, что в настоящем документе термином "сварные участки (отрезки)" обозначаются, в общем, области сварки наложенных друг на друга пластин, имеющие заданную длину, включая пограничные случаи, с точечной областью сварки (в этом случае используется термин "сварная точка").

Изобретение также относится к изготовленному таким способом 25 теплообменнику, а также химическому реактору, содержащему упомянутые теплообменники.

Уровень техники

Во многих промышленных применениях и, в частности, в области химических реакторов широко используются теплообменники так называемого пластинчатого типа, причем такие теплообменники содержат плоский коробчатый прямоугольный корпус в форме параллелепипеда, внутри которого образована камера, по которой должен проходить рабочий теплоноситель.

Известно, что для изготовления таких теплообменников используется сварка по периметру двух заранее подготовленных металлических пластин, наложенных друг на друга, после чего между двумя скрепленными таким образом пластинами вводится под соответствующим давлением текучая среда (на шаге накачки) для взаимного разведения этих пластин и формирования внутренней камеры теплообменника.

Во время шага накачки текучей среды под давлением для сохранения корпусом формы параллелепипеда, а также для предотвращения чрезмерного расхождения пластин и возникновения при этом слишком сильных растягивающих напряжений, которые могут привести к образованию щелей, трещин и даже больших разрывов, в уровне техники выполняется дополнительная сварка наложенных друг на друга пластин по нескольким заранее заданным участкам, желательно расположенным в несколько рядов, параллельно двум противолежащим боковым сторонам по периметру этих пластин.

Во время шага накачки между металлическими пластинами формируется камера (внутренняя камера теплообменника), как уже упоминалось выше, в которой могут быть выделены несколько "каналов", число которых равно числу рядов сварных участков плюс один и которые связаны друг с другом текучей средой через проходы, сформированные между каким-либо сварочным участком и соседним с ним участком. В результате шага накачки получается полый корпус заданного теплообменника пластинчатого типа, имеющий по существу коробчатую форму.

Более того, при соответствующем расположении описанных выше сварных участков, а также при выполнении дополнительных сварных участков, например, параллельных другой паре противолежащих внешних сторон, можно сформировать в заранее выбранных местах ходы для прохождения рабочего теплоносителя в полом корпусе, например, змеевидной формы.

В описываемом коробчатом корпусе "каналы", сформированные и протянувшиеся с двух противолежащих внешних сторон металлических пластин, предназначены для разветвления и, соответственно, сбора рабочей текучей среды, которая должна проходить через данный теплообменник пластинчатого типа.

Расстояние между разными рядами сварных участков выбирается в соответствии с механическими характеристиками наложенных друг на друга металлических пластин, с учетом того, чтобы во время процесса накачки части пластин между двумя соседними рядами не могли чрезмерно разойтись и был предотвращен риск деформации, вызывающей появление трещин. Другими словами, расстояние между рядами сварных участков имеет максимальную предельную величину, обусловленную этими механическими характеристиками.

Поперечное сечение каналов коллектора и распределителя выбирается в соответствии с расходом рабочей текучей среды, которая должна подаваться в теплообменник, и поэтому для этого поперечного сечения, как правило, существует минимальная предельная величина. По существу, расстояние между сварными швами по противолежащим внешним сторонам и соответствующими соседними рядами сварных участков также имеет минимальную предельную величину.

Эти две минимальные предельные величины не совпадают.Это означает, что расстояние между сварными швами, формирующими каналы распределителя и коллектора, всегда больше расстояния относительно соседних рядов сварных участков, причем чем длиннее теплообменники (и, значит, больше объем внутренней камеры, заполняемой рабочей текучей средой), тем больше эта разница в расстоянии.

Несмотря на различные преимущества, способ изготовления теплообменников пластинчатого типа, описание которого приведено выше, имеет известные недостатки.

Главный недостаток связан с шагом накачки текучей среды под давлением, в процессе которой следует соблюдать большую осторожность, а это серьезно влияет на продолжительность изготовления теплообменника.

Как было указано выше, поскольку расстояние между сварными швами по противолежащим внешним сторонам и соответствующими соседними рядами сварных участков больше расстояния между двумя рядами соседних сварных участков, текучая среда под давлением, встречая меньшее сопротивление деформации, начинает деформировать (раздувать) те части теплообменника, из которых будут сформированы распределительные и коллекторные каналы теплообменника.

Для того чтобы правильно "раздуть" также и оставшиеся части теплообменника, предотвращая "взрыв" каналов распределителя и коллектора, которые формируются самостоятельно, раздувание этих каналов должно быть ограничено с использованием соответствующих внешних ограничивающих элементов или устройств, например специальных металлических пластин, надлежащим образом расположенных и прижатых к каналам коллектора и распределителя. Все это значительно усложняет производственный процесс.

Более того, эти "ограничительные" технологические шаги трудно полностью автоматизировать, в результате чего не полностью используется производственный потенциал станков и оборудования, предназначенного для реализации этого способа изготовления.

Краткое изложение сущности изобретения

В основу настоящего изобретения положена задача разработки и осуществления простого, экономного и эффективного способа изготовления теплообменника пластинчатого типа, не подверженного ограничениям и/или недостаткам известных способов, то есть обеспечивающего значительное сокращение продолжительности изготовления с одновременным повышением уровня автоматизации используемого технологического оборудования. В соответствии с настоящим изобретением поставленная задача решается способом изготовления теплообменников пластинчатого типа, описанного выше и отличающегося тем, что также включает следующие шаги:

- разрезание полого корпуса вдоль по существу трубчатых проходов в направлении их осей с образованием полого корпуса, имеющего по противолежащим сторонам по существу полутрубчатые (полуцилиндрические) проходы, открытые к наружной стороне корпуса;

- соединение с этими по существу полутрубчатыми проходами соответствующих каналов распределителя и коллектора, предназначенных соответственно для распределения во внутренней камере и для сбора из внутренней камеры рабочего теплоносителя.

Преимуществом данного способа является значительное сокращение времени изготовления теплообменника пластинчатого типа.

Другие характеристики и преимущества способа изготовления теплообменников пластинчатого типа, предложенного в настоящем изобретении, будут пояснены в приведенном далее описании, со ссылками на приложенные чертежи предпочтительных вариантов его осуществления, предназначенных для иллюстрации изобретения, но не ограничивающих его и на которых:

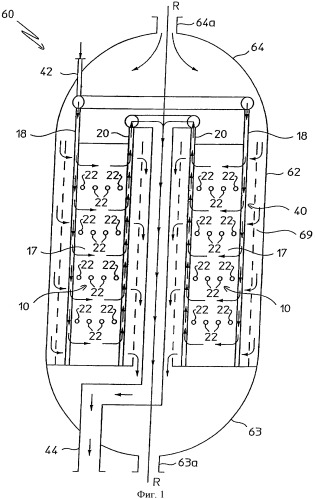

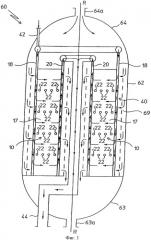

на фиг.1 представлен схематический вид продольного сечения химического реактора, в котором установлено несколько теплообменников пластинчатого типа, изготовленных способом, предложенным в настоящем изобретении;

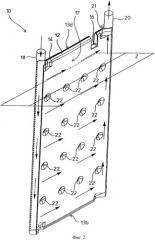

на фиг.2 - перспективный вид теплообменника пластинчатого типа, изготовленного способом, предложенным в настоящем изобретении, для установки в ректор, показанный на фиг.1;

на фиг.3 - схематический вид поперечного сечения теплообменника пластинчатого типа, показанного на фиг.2, выполненный по плоскости z на фиг.2;

на фиг.4а, 4б и 4в - схематические виды сечений теплообменника, подробно показанного на фиг.3, на последовательных этапах его изготовления, выполненные также в плоскости z на фиг.2;

на фиг.5 - схематический вид поперечного сечения второго варианта осуществления теплообменника пластинчатого типа, изготовленного способом, предложенным в изобретении;

на фиг.6 - схематический вид поперечного сечения третьего варианта осуществления теплообменника пластинчатого типа, изготовленного способом, предложенным в изобретении.

Подробное описание изобретения

На фиг.1, 2, 3, 4а, 4б и 4в изображен химический реактор, в целом обозначенный цифрой 60 (фиг.1), содержащий теплообменный блок 40, который, в свою очередь, содержит несколько теплообменников 10 пластинчатого типа, изготовленных способом, предложенным в настоящем изобретении.

В частности, химический реактор 60 содержит цилиндрическую оболочку 62 с осью R-R, с противоположных концов закрытую соответственно нижним днищем 63 и верхним днищем 64. Теплообменный блок 40 закреплен обычным способом в реакционной среде 69, в частности, внутри слоя катализатора, причем предполагается, что теплообменный блок 40 погружен в толщу подходящего катализатора, не показанного на чертеже.

Текучая среда реагента поступает в химический реактор 60 через патрубок 64а в верхнем днище 64 и попадает в слой катализатора. Продукты реакции выходят из реактора через отверстие 63а в нижнем днище 63. В каждый теплообменник 10 пластинчатого типа подается рабочий теплоноситель, который поступает в реактор 60 через впускное отверстие 42 и выходит через выпускное отверстие 44. Теплообменники 10 теплообменного блока 40 сообщаются друг с другом по текучей среде и соединены с впускным отверстием 42 и выпускным отверстием 44 обычным способом.

Изготовление теплообменника 10 пластинчатого типа начинается с двух металлических пластин 12 и 14, например, прямоугольной формы, имеющих в предпочтительном варианте одинаковые размеры.

Пластины 12 и 14 накладываются друг на друга и свариваются по соответствующим внешним сторонам 13а, 13b, 13с, 13d и по нескольким сварным участкам 22, расположенным рядами (на упомянутых чертежах показаны четыре ряда: вообще, этих рядов должно быть по меньшей мере два), параллельно и вблизи с двумя противолежащими внешними сторонами (в показанном примере это стороны 13а и 13с) пластин 12 и 14, на заранее заданном расстоянии от них. Вообще, расстояние между двумя рядами сварных участков 22 является постоянным и равно расстоянию между внешними сторонами 13а и 13с и соответствующими соседними сварными участками 22 (фиг.4а).

В показанном на фиг.2 примере, которым изобретение не ограничивается, сварные участки 22 имеют ограниченную длину, практически представляя собой сварные "точки" (точечная область сварки).

Далее производится так называемая накачка, другими словами, текучая среда под давлением вводится между наложенными друг на друга металлическими пластинами 12 и 14 с формированием полого корпуса 17, имеющего по существу коробчатую форму, желательно приплюснутую, например форму параллелепипеда, в котором образована внутренняя камера 16 и два по существу трубчатых прохода 16а и 16b, образованных между парой противолежащих внешних сторон 13а и 13с и соответствующих смежных рядов сварных участков 22, причем оси этих по существу трубчатых проходов параллельны противолежащим внешним сторонам 13а и 13с, а проходы сообщаются с внутренней камерой 16 (фиг.4б).

В соответствии с настоящим изобретением способ содержит шаги разрезания полого корпуса 17 вдоль по существу трубчатых проходов 16а и 16b в направлении их осей с образованием по противоположным сторонам полого корпуса по существу полутрубчатых проходов 16с и 16d, открытых к наружной стороне корпуса (фиг.4с).

Одновременно производится удаление двух отрезанных боковых сторон 13а и 13с.

Согласно изобретению соответствующие распределительные каналы 18 и коллекторные каналы 20 связаны с по существу полутрубчатыми проходами 16с и 16d, предназначенными для распределения во внутренней камере 16 и соответственно сбора из камеры рабочего теплоносителя. Обычно распределительные каналы 18 и коллекторные каналы 20 имеют цилиндрическую форму.

Внутренняя камера 16 теплообменника сообщается с внешним оборудованием через впускное отверстие и выпускное отверстие для рабочей текучей среды. В частности, впускное отверстие связано текучей средой с распределительным каналом 18, в то время как выпускное отверстие связано текучей средой с коллекторным каналом 20.

В соответствии в вариантом осуществления предложенного в изобретении способа (показан на приложенных чертежах) распределительный канал 18 и коллекторный канал 20 приварены к по существу полутрубчатым проходам 16с и 16d, вблизи их концевых сварных участков 16с' и 16с'' и 16d' и 16d'' соответственно, раскрыв которых позволяет поместить в них распределительный канал 18 и коллекторный канал 20.

Преимуществом при осуществлении этого шага является использование автоматизированного сварочного устройства, выполняющего автогенную сварку, желательно посредством лазерных лучей.

Это устройство делает два сварных шва 24 и 26 на распределительном канале 18 и два сварных шва 25 и 27 на коллекторном канале 20, причем эти сварные швы представляют собой непрерывные швы в продольном направлении, симметрично друг другу относительно плоскости А-А симметрии изготавливаемого теплообменника 10. В частности, сварные швы 24 и 26 и, соответственно, сварные швы 25 и 27 делаются вдоль образующих распределительного канала 18 и коллекторного канала 20, которые по существу симметричны друг другу относительно плоскости А-А симметрии изготавливаемого теплообменника 10. Два сварных шва 24 и 26 и, соответственно, 25 и 27 определяют две части канала, причем часть канала, обращенная к внутренней камере 16, где протекает рабочий теплоноситель, имеет соответствующие отверстия 28 (например, окна), обеспечивающие рабочему теплоносителю сообщение с внутренней камерой 16. В приведенном на фиг.3 примере две пары сварных швов 24 и 26 и, соответственно, 25 и 27 расположены диаметрально противоположно и параллельно пластинам 12 и 14. Точнее, сварные швы 24 и 26 и, соответственно, 25 и 27 лежат в плоскостях L-L и L'-L', соответственно по существу перпендикулярных плоскости А-А симметрии изготавливаемого теплообменника 10.

На фиг.5 представлен второй вариант осуществления теплообменника пластинчатого типа, изготовленного предложенным в изобретении способом, которому присвоено числовое обозначение 110.

На этом изображении конструктивные элементы, идентичные или функционально эквивалентные тем, что описаны применительно к теплообменнику 10, показанному на фиг.2 и описанному выше, имеют те же обозначения и далее описываться не будут. Теплообменник 110 отличается от теплообменника 10 тем, что сварные швы 24 и 26 и, соответственно, 25 и 27, параллельные пластинам 12 и 14, лежат в плоскостях Х-Х и Y-Y и Х'-Х' и Y'-Y' соответственно, пересекающих оси распределительного канала 18 и коллекторного канала 20 и образующих соответствующие по существу равные острые углы (β, β') с плоскостями L-L и L'-L', в которых проходят оси распределительного канала 18 и коллекторного канала. Точнее, два сварных шва 24 и 26 (те же соображения относятся к паре швов 25 и 27) симметричны относительно плоскости А-А симметрии изготавливаемого теплообменника 110 и лежат в плоскостях Х-Х и Y-Y, симметричных относительно плоскости А-А симметрии и образующих острый угол β относительно плоскости L-L, перпендикулярной плоскости А-А. В предпочтительном случае острый угол β, так же как и угол β', составляет от 0° до 50°, в соответствии с диаметром распределительного канала 18 и коллекторного канала 20. В частном случае, острые углы β и β′ составляют от 10° до 45°.

Следует отметить, что в данном варианте осуществления расстояние между сварными швами 24 и 26 и соседним рядом сварных участков 22 (так же как и между сварными швами 25 и 27 и соседним рядом сварных участков 22) уменьшено, что обеспечивает большую механическую прочность теплообменника 110. Другими словами, теплообменник 110 пригоден для широкого круга применений, включая и те, где на теплообменник воздействуют значительные механические нагрузки.

На фиг.6 представлен третий вариант осуществления теплообменника, изготовленного предложенным в изобретении способом, которому присвоено числовое обозначение 210. На этом изображении конструктивные элементы, идентичные или функционально эквивалентные тем, что описаны применительно к теплообменнику 10, показанному на фиг.2 и описанному выше, имеют те же обозначения и далее описываться не будут.

В этом варианте осуществления, благодаря соответствующему расположению сварных участков 22 и наличию дополнительных сварных участков 222а, параллельных паре противолежащих внешних сторон 13b и 13d, формируются требуемые ходы змеевидной формы, проходящие по внутренней камере 16.

Из приведенного выше описания хорошо видно, что в предложенном в изобретении способе изготовления теплообменников пластинчатого типа решена техническая задача и получен ряд преимуществ, одним из которых является большая скорость изготовления и возможность создания теплообменника, обладающего высокой устойчивостью к давлению рабочей текучей среды.

Действительно, в шаге накачки текучей среды под давлением, применяемой для формования пустотелого корпуса, не используются усложняющие операцию внешние ограничительные элементы, как в известной технологии, поскольку есть возможность выбрать расстояние между сварными швами внешних сторон и соседними рядами сварных участков равным расстоянию между двумя рядами соседних сварных участков (фиг.4а). При этом подаваемая под давлением текучая среда равномерно и одновременно раздувает "каналы" внутренней камеры и двух по существу трубчатых проходов (фиг.4б).

Более того, в предложенном в настоящем изобретении способе можно выбрать наиболее подходящую толщину для разветвляющих и коллекторных каналов благодаря тому, что толщина металлических пластин выбирается, исходя из механической прочности, которую должны иметь каналы внутренней камеры, образованные рядами соседних сварных участков.

Другими словами, предложенным в изобретении способом изготовление теплообменника производится по более простой технологии и с меньшими затратами, чем известными способами. В частности, могут быть созданы теплообменники, приспособленные для использования в химических реакторах, отличающихся большим перепадом давления снаружи и внутри теплообменника.

Более того, отмечалось, что в том случае, если направление движения рабочего теплоносителя в теплообменниках пластинчатого типа по существу совпадает с осью химического реактора, в котором они расположены, распределительный канал может быть с успехом использован для включения в процесс теплообмена также и ближней зоны внутренней камеры (другими словами, зоны вблизи этого распределительного канала). В этом случае распределение рабочего теплоносителя происходит равномерно и однородно уже вдоль всей рассматриваемой стороны теплообменника, где проходит распределительный канал.

Конечно, для удовлетворения специфических требований, специалист сможет предложить многочисленные модификации и изменения к описанному выше способу изготовления теплообменников пластинчатого типа, каждое из которых находится в пределах области патентных притязаний настоящего изобретения, определяемой приведенной далее формулой изобретения.

1. Способ изготовления теплообменника (10, 110, 210) так называемого пластинчатого типа, включающий следующие шаги:наложение друг на друга пары, по существу, одинаковых металлических пластин (12, 14),скрепление сложенных пластин (12, 14) друг с другом посредством сварки, выполняемой по соответствующим внешним сторонам (13а, 13b, 13с, 13d), дополнительное скрепление сложенных пластин друг с другом посредством множества сварных участков (22), расположенных по меньшей мере двумя параллельными рядами, граничащими с двумя противолежащими внешними сторонами (13а, 13с) пластин (12, 14) на заданном расстоянии от этих сторон,подача под давлением текучей среды между наложенными друг на друга пластинами (12, 14) для формирования полого, по существу, коробчатого корпуса (17), в котором образованы внутренняя камера (16) и два, по существу, трубчатых прохода (16а, 16b), сформированных между парой противолежащих внешних сторон (13а, 13 с) и соответствующими смежными рядами сварных участков (22), причем оси, по существу, трубчатых проходов (16а, 16b) параллельны противолежащим внешним сторонам (13а, 13 с), и проходы (16а, 16b) сообщаются с внутренней камерой (16), отличающийся тем, что он включает шаги:разрезание полого корпуса (17) вдоль указанных, по существу, трубчатых проходов (16а, 16b) в направлении их осей с образованием полого корпуса (17), имеющего, с противоположных сторон, по существу, полутрубчатые проходы (16 с, 16d), открытые с наружной стороны корпуса (17), соединение с указанными, по существу, полутрубчатыми проходами (16 с, 16d) соответствующих распределительного (18) и коллекторного (20) каналов, предназначенных, соответственно, для распределения во внутренней камере (16) и сбора из внутренней камеры (16) рабочего теплоносителя.

2. Способ по п.1, отличающийся тем, что распределительный (18) и коллекторный (20) каналы соединены посредством сварки с, по существу, полутрубчатыми проходами (16с, 16d) вблизи их соответствующих концевых участков (16с', 16с'', 16d' 16d'').

3. Способ по п.2, отличающийся тем, что сварные швы (24, 25, 26, 27) соответствующих концевых участков (16с', 16с'' 16d', 16d'') выполняют посредством автоматизированного сварочного устройства, осуществляющего автогенную сварку с использованием лазерных лучей.

4. Способ по п.2 или 3, отличающийся тем, что сварные швы (24, 25, 26, 27) соответствующих концевых участков (16с', 16c'' 16d', 16d'') представляют собой непрерывные швы в продольном направлении, по существу, симметричные друг другу относительно плоскости (А-А) симметрии изготавливаемого теплообменника (10, 110, 210).

5. Способ по п.4, отличающийся тем, что пары сварных швов (24, 25, 26, 27) расположены диаметрально противоположно и параллельно пластинам (12, 14).

6. Способ по п.4, отличающийся тем, что пары сварных швов (24, 25, 26, 27), параллельные пластинам (12, 14), лежат в плоскостях (Х-Х, Y-Y, Х'-X', Y'-Y'), соответственно, пересекающих оси распределительного (18) и коллекторного (20) каналов, соответственно, и образующих соответствующие, по существу, равные острые углы (β, β') с плоскостями (L-L, L'-L'), в которых, соответственно, проходят оси распределительного (18) и коллекторного (20) каналов и которые, по существу, перпендикулярны плоскости (А-А) симметрии изготавливаемого теплообменника (110).

7. Способ по п.6, отличающийся тем, что указанные острые углы (β, β') составляют от 0 до 50°.

8. Теплообменник (10, 110, 210) пластинчатого типа, содержащий полый, по существу, коробчатый корпус (17) в форме параллелепипеда, в котором образована внутренняя камера (16), через которую может проходить рабочий теплоноситель, отличающийся тем, что он содержит распределительный канал (18) и коллекторный канал (20), соответственно, предназначенные для распределения рабочего теплоносителя по внутренней камере (16) и сбора рабочего теплоносителя из внутренней камеры (16), причем каналы (18, 20) соединены с противоположными сторонами корпуса (17) согласно способу по п.1.

9. Теплообменник (10, 110, 210) по п.8, отличающийся тем, что распределительный канал (18) и коллекторный канал (20) соединены посредством сварки с, по существу, полутрубчатыми проходами (1бс, 16d) вблизи их соответствующих концевых участков (16с', 16с'', 16d' 16d'').

10. Теплообменник (10, 110, 210) по п.9, отличающийся тем, что сварные швы (24, 25, 26, 27) соответствующих концевых участков (16с', 16с'', 16d', 16d'') представляют собой непрерывные швы, которые в продольном направлении, по существу, симметричны друг другу относительно плоскости (А-А) симметрии теплообменника (10, 110, 210).

11. Теплообменник (10, 210) по п.10, отличающийся тем, что пары сварных швов (24, 25, 26, 27) расположены диаметрально противоположно и параллельно пластинам (12, 14).

12. Теплообменник (110) по п.10, отличающийся тем, что пары сварных швов (24, 25, 26, 27), параллельные пластинам (12, 14), лежат в плоскостях (Х-Х, Y-Y, X'-X', Y'-Y'), соответственно, пересекающих оси распределительного канала (18) и коллекторного канала (20) и образующих, по существу, равные острые углы (β, β') с плоскостями (L-L, L'-L'), в которых, соответственно, проходят оси распределительного канала (18) и коллекторного канала (20) и которые, по существу, перпендикулярны плоскости (А-А) симметрии изготавливаемого теплообменника (110).

13. Теплообменник (110) по п.12, отличающийся тем, что острые углы (β, β') составляют от 0 до 50°.