Устройство локального размагничивания трубопроводов

Иллюстрации

Показать всеИзобретение относится к технике размагничивания труб, стыков труб промысловых и магистральных газопроводов всех категорий. Техническим результатом является расширение возможности работы устройства для номенклатуры труб различных диметров при обеспечении хорошего качества локального размагничивания. Устройство локального размагничивания элементов трубопроводов состоит из размагничивающего кабеля, питаемого постоянным током от сварочного выпрямителя и выполненного в виде многовитковой катушки, соединенной с помощью разъемов, расположенных в металлическом каркасе с укрепленными на нем датчиками величины и направления магнитного поля в зоне свариваемого шва, накладывают по обе стороны от свариваемого шва, а ток подается через блок управления, включенный в систему обратной связи с датчиками магнитного поля, каркас выполнен составным из разомкнутого ферромагнитного магнитопровода с расположенной внутри катушкой, полюсных наконечников и немагнитных пластин формы трубы, которые расположены с чередованием относительно сторон магнитопровода, при этом полюсный наконечник выполнен в виде пятизвенного механизма на шарнирах с регулировкой диаметра нижней цилиндрической поверхности в пределах от 325 до 1420 мм и на опорах с магнитным фиксатором, которые могут быть выполнены в виде магнитных колес с осевым направлением намагниченности. 1 з.п. ф-лы, 3 ил.

Реферат

Настоящее изобретение относится к технике размагничивания труб, стыков труб промысловых и магистральных газопроводов всех категорий и других намагниченных изделий. При проведении магнитного контроля внутритрубной или наружной инспекции трубопровода возникает значительная остаточная намагниченность.

В частности, при ремонте трубопроводов методом замены поврежденных участков труб остаточная намагниченность не только существенно затрудняет процесс электросварки, но порой делает его невозможным из-за влияния известного эффекта «магнитного дутья».

Наиболее близким по технической сущности к предлагаемому изобретению является устройство для компенсации магнитного поля трубопровода (свидетельство на полезную модель №13271, МПК H01F 13/00), состоящее из размагничивающего кабеля, наматываемого на трубу и питаемого постоянным током от сварочного выпрямителя, размагничивающий модуль выполняют в виде разъемных колец, содержащих многовитковые катушки, соединяемые с помощью многоконтактных разъемов, расположенные в немагнитном металлическом каркасе с шарнирно укрепленными на нем датчиками величины и направления магнитного поля в зоне свариваемого шва, и накладывают его по обе стороны от свариваемого шва, а ток компенсации в размагничивающий модуль подается через электронный блок управления, включенный в систему обратной связи с датчиками магнитного поля.

Недостатком данного технического решения является применение только для одного диаметра трубы из-за разъемных колец с таким же диаметром.

Известно устройство для локального размагничивания трубопроводов (патент на ПО №70778),

характеризующееся:

- композиционным составом основных элементов: корпус с опорами и ручкой, измерительное устройство, магнитные фиксаторы, соединительный кабель;

- решением в виде П-образной композиции, образованной горизонтально ориентированным корпусом и двумя опорами, ориентированными вдоль боковых сторон корпуса;

- решением формы корпуса в виде горизонтально ориентированного полуцилиндра, сопряженного с прямоугольным параллелепипедом;

- решением верхней стенки корпуса в виде съемной крышки;

- расположением разъемов для подключения соединительных кабелей на крышке;

- расположением ручки на задней стенке корпуса под тупым углом к ее поверхности, выступая за уровень верхней стенки корпуса;

- расположением на передней стенке корпуса цифрового табло;

- выполнением каждой опоры в виде ножки, прикрепленной под углом к центру основания;

- выполнением основания с трапециевидной верхней поверхностью и дугообразной нижней;

- расположением магнитных фиксаторов в местах соединения ножки и основания;

- выполнением измерительного устройства Г-образной формы с явным разделением на ручку измерительного устройства и держатель датчика;

- выполнением на ручке измерительного устройства кнопки включения.

Это устройство предназначено для размагничивания труб одного диаметра за счет основания (полюсный наконечник) с постоянной формой нижней поверхности.

Известно устройство локального размагничивания элементов трубопроводов (патент RU №2331945 от 23.05.2007), состоящее из размагничивающего кабеля, питаемого постоянным током от сварочного выпрямителя и выполненного в виде многовитковой катушки, соединенной с помощью разъемов, расположенных в металлическом каркасе с укрепленными на нем датчиками величины и направления магнитного поля в зоне свариваемого шва, накладывают по обе стороны от свариваемого шва, а ток подается через блок управления, включенный в систему обратной связи с датчиками магнитного поля, каркас выполнен составным из разомкнутого ферромагнитного магнитопровода с расположенной внутри катушкой, полюсных наконечников и немагнитных пластин прямоугольной формы с нижней цилиндрической поверхностью диаметра, равного наружному диаметру трубы, которые расположены с чередованием относительно сторон магнитопровода, и покрыт огнестойким материалом.

Это устройство применимо для размагничивания труб одинакового диаметра при сварке.

Задачей изобретения является расширение возможности работы устройства для номенклатуры труб различных диметров.

Поставленная задача достигается тем, что устройство локального размагничивания элементов трубопроводов, состоящее из размагничивающего кабеля, питаемого постоянным током от сварочного выпрямителя и выполненного в виде многовитковой катушки, соединенной с помощью разъемов, расположенных в металлическом каркасе с укрепленными на нем датчиками величины и направления магнитного поля в зоне свариваемого шва, накладывают по обе стороны от свариваемого шва, а ток подается через блок управления, включенный в систему обратной связи с датчиками магнитного поля, каркас выполнен составным из разомкнутого ферромагнитного магнитопровода с расположенной внутри катушкой, полюсных наконечников и немагнитных пластин формы трубы, которые расположены с чередованием относительно сторон магнитопровода, наконечник выполнен в виде пятизвенного механизма на шарнирах с регулировкой диаметра нижней цилиндрической поверхности в пределах от 325 до 1420 мм и опорах с магнитным фиксатором. При этом опоры выполнены в виде магнитных колес с осевым направлением намагниченности.

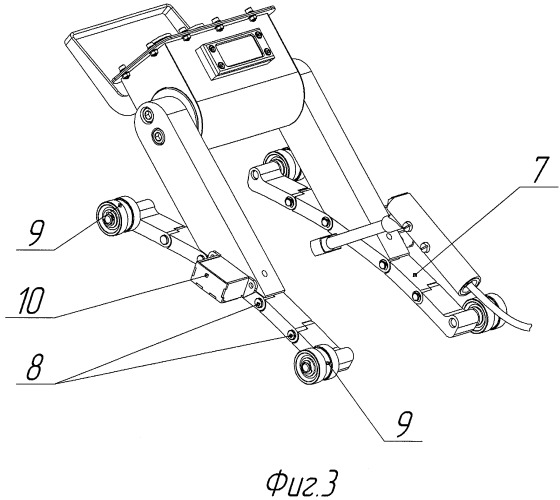

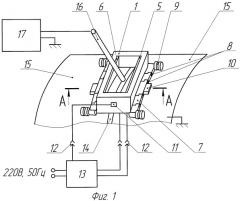

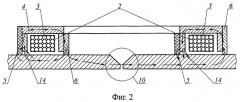

Предлагаемое устройство локального размагничивания поясняется чертежами. На фиг.1 представлена схема размагничивания, на фиг.2, фиг.3 - разрез и общий вид устройства локального размагничивания.

Устройство локального размагничивания трубопроводов содержит каркас 1, на внутренней стороне которого намотана многовитковая катушка 2 из размагничивающего кабеля 3. Каркас 1 выполнен из ферромагнитного магнитопровода 4, двух чередующихся немагнитных пластин 5 прямоугольной формы и полюсных наконечников 6 в виде пятизвенного механизма 7 на шарнирах 8 и на опорах 9 с магнитным фиксатором 10. На каркасе 1 установлен датчик магнитного поля 11, который с катушкой 2 через разъем 12 соединен с блоком управления 13. Каркас 1 с катушкой 2 и датчиком 7 установлен в зоне свариваемого стыка 14 элементов трубопровода 15, где расположен электрод 16, который соединен со сварочным выпрямителем 17. Полюсный наконечник 6 за счет изгиба пятизвенного наконечника 7 на шарнирах 8 устанавливается по форме трубы 15.

Устройство работает следующим образом. Каркас 1 с катушкой 2 из размагничивающего кабеля 3 помещен в разомкнутый магнитопровод 4 и при установке на свариваемый участок трубы замыкает магнитную цепь таким образом, что в стенке трубы проходит заданный магнитный поток в направлении, перпендикулярном свариваемому стыку 10.

Съемные ферромагнитные полюсные наконечники 6 обеспечивают прохождение магнитного потока через сварочный стык, а съемные немагнитные пластины 5 устанавливают необходимый воздушный зазор 14 с цилиндрической поверхностью трубы любого диаметра. Таким образом, размагничиваемый участок трубы становится частью магнитопровода катушки с регулируемым магнитным потоком как по величине, так и по направлению.

С помощью источника питания постоянного тока блока управления 13 задается необходимый по величине и направлению ток катушки, поле которого компенсирует остаточную магнитную индукцию в зоне сварочного стыка 14. После включения устройства датчиками величины и направления магнитного поля в зоне свариваемого шва типа датчиков Холла 11 определяется направление тока через катушку 2, и создается катушкой 2 поле, направленное навстречу полю в трубе с минимальным магнитным зазором шва 14. Изменение величины магнитного поля в зоне сварки за счет разных причин контролируется датчиком 11, и блоком 13 автоматически изменяется ток через катушку 2.

При достижении величины магнитной индукции до значений 20 Гс≥В≥-20Гс допускается проведение электросварки.

В рабочем режиме устройство примагничивается компенсирующим потоком к свариваемому участку и надежно удерживается на трубе в любом положении, а в выключенном состоянии легко перемещается на любой участок трубы. В нерабочем состоянии устройство удерживается на любом участке трубы двумя магнитными фиксаторами 10, каждый их которых представляет собой два постоянных магнита с установленными между ними набором пластин из стали 3. Магнитный поток постоянных магнитов, замыкаясь через пластины и стенку трубы, удерживает устройство на трубе в нерабочем состоянии. Перемещаться вдоль сварного шва трубы устройству позволяют установленные на концах наконечников магнитные колеса 9. Магнитное колесо состоит из постоянного магнита с направлением намагниченности вдоль оси колеса и двух роликов, изготовленных из стали 3. Замкнутый магнитопровод позволяет размагничивать участки труб с неравномерным кольцевым намагничиванием. Изготовлен опытный образец заявляемого устройства (фиг.3). Для испытания устройства с пятизвенным наконечником проведено размагничивание сварных стыков в ремонтно-востановительных работах газопроводов диаметром 325 мм (толщина стенки 6,5 мм) и 1420 мм (толщина стенки 17,5 мм).

Начальная величина индукции магнитного поля в зазоре шва составляла 35 мТл, Была применена размагничивающая катушка, содержащая в целом 330 витков. Полное время ее монтажа составило 2 минуты. После включения электронного блока управления минимизация магнитного поля была достигнута при токе <4 А при выходном напряжении сварочного выпрямителя 18 В. Контрольные измерения магнитного поля в зазоре шва дали значения менее 1,5 мТл. Проведенное при этих условиях заваривание шва по критериям фрактографии, микроанализу участков шва по длине и сечению (показатели свойств по требованию табл.12 РД 03-614-03) и данные магнитной дефектоскопии (ГОСТ 3.242-79. Соединения сварные. Методы контроля качества.) показали его хорошее качество.

1. Устройство локального размагничивания элементов трубопроводов, состоящее из размагничивающего кабеля, питаемого постоянным током от сварочного выпрямителя и выполненного в виде многовитковой катушки, соединенной с помощью разъемов, расположенных в металлическом каркасе с укрепленными на нем датчиками величины и направления магнитного поля в зоне свариваемого шва, накладывают по обе стороны от свариваемого шва, а ток подается через блок управления, включенный в систему обратной связи с датчиками магнитного поля, каркас выполнен составным из разомкнутого ферромагнитного магнитопровода с расположенной внутри катушкой, полюсных наконечников и немагнитных пластин формы трубы, которые расположены с чередованием относительно сторон магнитопровода, отличающееся тем, что наконечник выполнен в виде пятизвенного механизма на шарнирах с регулировкой диаметра нижней цилиндрической поверхности с пределах от 325 до 1420 мм и опорах с магнитным фиксатором.

2. Устройство локального размагничивания элементов трубопроводов по п.1, отличающееся тем, что опоры выполнены в виде магнитных колес с осевым направлением намагниченности.