Мембранный трубчатый фильтрующий элемент с переменной пористостью

Иллюстрации

Показать всеИзобретение относится к полупроницаемым мембранным трубчатым фильтрующим элементам с переменной пористостью для использования в процессах разделения растворов. Мембранный элемент выполнен в виде трубки 1, тело которой выполнено из пористого волокнистого материала с порами. Поры выполнены открытыми и имеют поперечные размеры одного порядка в продольном направлении тела трубки по ее длине и поперечные размеры, убывающие в радиальном направлении тела трубки по направлению к внутренней цилиндрической поверхности 4, с формированием на ней сепарирующего слоя в виде полупроницаемой мембраны. Часть пор волокнистого материала, по крайней мере, в области, прилегающей к внутренней цилиндрической поверхности тела трубки, включая сепарирующий слой, выполнены в виде капилляров, вытянутых в радиальном направлении. Пористый волокнистый материал сжат в продольном направлении тела трубки по ее длине, при этом степень сжатия возрастает в радиальном направлении тела трубки по направлению к внутренней цилиндрической поверхности. Технический результат: повышение селективности и производительности элемента, снижение себестоимости его изготовления, благодаря использованию относительно дешевых и технологичных пористых волокнистых материалов, возможность простого изменения размеров поперечного сечения пор как в процессе изготовления, так и эксплуатации элемента. 15 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к полупроницаемым мембранным трубчатым фильтрующим элементам для использования в процессах разделения растворов методами ультрафильтрации, обратного осмоса, испарения через мембрану и других процессов разделения с помощью полупроницаемых мембран, а именно к мембранным трубчатым фильтрующим элементам с переменной пористостью.

Известен мембранный трубчатый фильтрующий элемент, содержащий открытопористую трубку, стенка которой сформирована из нескольких слоев волокнистых материалов, пропитанных термореактивным связующим с образованием по всей площади их контактов открытопористого клеевого соединения, а внутренняя поверхность покрыта полупроницаемой полимерной мембраной [патент RU 2289470, опубл. 20.12.2006]. Недостатками известного фильтрующего элемента являются: трудоемкость технологии изготовления, в частности, обусловленная наличием большого количества материалов и химических компонентов; нестабильность размеров пор клеевого соединения вдоль площадей контактов слоев, что создает скачкообразное изменение пористости элемента в радиальном направлении со снижением проницаемости и производительности процессов фильтрации и разделения; недостаточная толщина слоя связанного раствора на поверхности мембраны, что снижает ее селективность.

Известен мембранный трубчатый фильтрующий элемент с переменной пористостью в радиальном направлении, содержащий трубчатое керамическое пористое тело из керамических частиц, равномерно распределенных по объему тела так, что их размеры монотонно уменьшаются по толщине в радиальном направлении с созданием за счет этого пор в виде промежутков между смежными керамическими частицами, размер которых соответственно уменьшается по толщине в радиальном направлении, формируя на внутренней цилиндрической поверхности тела трубки сепарирующий слой в виде полупроницаемой мембраны [патент US 5762841, опубл. 09.06.1998]. Поры в таком элементе представляют собой пустоты между керамическими частицами, имеющими преимущественно форму шаров. Такие пустоты не обеспечивают оптимальную ориентацию пор, особенно в области сформированной мембраны, что определяет относительно низкую производительность элемента в целом. Кроме того, известный элемент имеет относительно высокую стоимость из-за относительно высокой стоимости как керамических материалов, так и технологических этапов для формирования трубчатого керамического пористого тела с требуемой переменной пористостью.

В качестве прототипа выбран мембранный трубчатый фильтрующий элемент с переменной пористостью для разделения исходного раствора на фильтрат и концентрат, содержащий трубку, выполненную из пористого материала, поры которого выполнены открытыми и имеют поперечные размеры одного порядка в продольном направлении тела трубки по ее длине и поперечные размеры, убывающие в радиальном направлении тела трубки по направлению к ее внутренней цилиндрической поверхности по крайней мере в области, прилегающей к внутренней цилиндрической поверхности тела трубки, с формированием на внутренней цилиндрической поверхности тела трубки сепарирующего слоя в виде полупроницаемой мембраны [WO 2005/110583, опубл. 24.11.2005]. Переменная пористость пористого материала с ее уменьшением в 1,5-10 раз обеспечивается за счет частичного закупоривания исходного пористого материала. Однако технология такого закупоривания является относительно дорогостоящей и не обеспечивает однородности размеров пор тела трубки по ее сечениям. Кроме того, получаемая форма пор и их произвольная ориентация не является оптимальной и тем самым не обеспечивает достаточно высокой производительности процесса фильтрации.

Решаемая техническая задача - создание мембранного трубчатого фильтровального элемента с переменной пористостью повышенной производительности и с небольшой себестоимостью изготовления за счет использования относительно дешевых и технологичных пористых волокнистых материалов с оптимальной ориентацией пор таких материалов.

Другая решаемая техническая задача - обеспечение мембранного трубчатого фильтровального элемента с переменной пористостью с изменяемой селективностью за счет относительного простого изменения размеров поперечного сечения пор как в процессе изготовления, так и эксплуатации.

Для решения поставленных технических задач предлагается мембранный трубчатый фильтрующий элемент с переменной пористостью для разделения исходного раствора на фильтрат и концентрат, содержащий трубку, тело которой выполнено из пористого материала с порами, выполненными открытыми и имеющими, главным образом, поперечные размеры одного порядка в продольном направлении тела трубки по ее длине и поперечные размеры, убывающие в радиальном направлении тела трубки по направлению к внутренней цилиндрической поверхности по крайней мере в области, прилегающей к внутренней цилиндрической поверхности тела трубки, с формированием на внутренней цилиндрической поверхности тела трубки сепарирующего слоя в виде полупроницаемой мембраны. Новым является то, что тело трубки выполнено из пористого волокнистого материала, по крайней мере часть пор которого по крайней мере в области, прилегающей к внутренней цилиндрической поверхности тела трубки, включая сепарирующий слой, выполнены в виде капилляров, вытянутых в радиальном направлении.

Плотность пористого волокнистого материала может возрастать в радиальном направлении тела трубки по направлению к внутренней цилиндрической поверхности по крайней мере в области, прилегающей к внутренней цилиндрической поверхности тела трубки.

При этом пористый волокнистый материал может быть сжат в продольном направлении тела трубки по ее длине по крайней мере в области, прилегающей к внутренней цилиндрической поверхности тела трубки, при этом степень сжатия возрастает в радиальном направлении тела трубки по направлению к внутренней цилиндрической поверхности.

Мембранный трубчатый фильтрующий элемент может дополнительно включать средство для изменения степени сжатия пористого волокнистого материала в продольном направлении тела трубки.

По одному из вариантов осуществления, тело трубки может состоять из множества смежных поперечных колец, выполненных из пористого волокнистого материала и расположенных соосно телу трубки вплотную друг к другу.

В вышеописанном случае, поперечные кольца могут быть выполнены из одного и того же листового пористого волокнистого материала.

По другому варианту осуществления, пористый волокнистый материал может включать множество волокон, длина которых много больше их поперечного размера и равна по крайней мере толщине области, прилегающей к внутренней цилиндрической поверхности тела трубки, поперечные размеры пор которой убывают в радиальном направлении тела трубки, при этом волокна сориентированы главным образом радиально. Здесь волокна могут иметь и большую длину, например, равную расстоянию от внешней цилиндрической поверхности тела трубки до внутренней цилиндрической поверхности тела трубки.

Мембранный трубчатый фильтрующий элемент может быть дополнительно снабжен внутренней цилиндрической гильзой, выполненной жесткой из материала, проницаемого для фильтрата, и закрепленной соосно с внутренней цилиндрической поверхностью тела трубки вплотную с ней.

Мембранный трубчатый фильтрующий элемент может быть дополнительно снабжен внешней цилиндрической гильзой, выполненной жесткой и непроницаемой для раствора и закрепленной соосно с внешней цилиндрической поверхностью тела трубки вплотную с ней.

В последнем случае, мембранный трубчатый фильтрующий элемент может дополнительно включать две жесткие крайние шайбы, расположенные с двух противоположных торцов тела трубки соосно с ней, одна из которых выполнена с возможностью пропускать через себя исходный раствор, подводимый к одному смежному с ней торцу тела трубки, а другая выполнена с возможностью пропускать через себя концентрат, отводимый от другого смежного с ней торца тела трубки, при этом крайние шайбы закреплены на концах внешней цилиндрической гильзы.

В этом варианте осуществления, одна или обе крайние шайбы могут быть выполнены с клинообразным сечением, расширяющимся в направлении к внутренней цилиндрической поверхности тела трубки, при этом крайние шайбы стянуты между собой в продольном направлении тела трубки так, чтобы пористый волокнистый материал был сжат в продольном направлении тела трубки по ее длине, по крайней мере, в области, прилегающей к внутренней цилиндрической поверхности тела трубки.

Дополнительно может обеспечиваться одна или более промежуточных шайб, где промежуточная шайба выполняется в виде кольца с внешним диаметром, равным внешнему диаметру тела трубки, и внутренним диаметром, равным внутреннему диаметру тела трубки, располагается соосно в теле трубки между ее двумя торцами, разделяя пористый волокнистый материал тела трубки на продольные участки, примыкая вплотную к ним, и выполняется с возможностью пропускать исходный раствор и концентрат в продольном направлении тела трубки от одного продольного участка пористого волокнистого материала к другому смежному с ним продольному участку пористого волокнистого материала.

В последнем варианте, промежуточная шайба может выполняться с клинообразным поперечным сечением по крайней мере на ее участке, прилегающем вплотную к пористому волокнистому материалу продольных участков в области у внутренней цилиндрической поверхности тела трубки, поперечные размеры пор которой убывают в радиальном направлении тела трубки, причем клинообразное поперечное сечение промежуточной шайбы расширяется в направлении к внутренней цилиндрической поверхности тела трубки.

Также в последнем варианте, промежуточная шайба может выполняться с проходными отверстиями для свободного прохода исходного раствора и концентрата в продольном направлении тела трубки от одного продольного участка пористого волокнистого материала к другому смежному с ним продольному участку пористого волокнистого материала.

Дополнительно вышеупомянутая промежуточная шайба может иметь фаски по ее внутреннему диаметру.

Изобретение поясняется следующими чертежами:

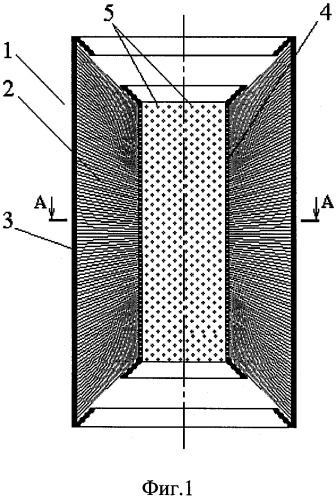

фиг.1 - вид в продольном разрезе мембранного трубчатого фильтрующего элемента из множества смежных поперечных колец, выполненных из пористого волокнистого материала, по первому варианту осуществления настоящего изобретения;

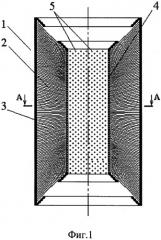

фиг.2 - вид в поперечном разрезе А-А мембранного трубчатого фильтрующего элемента, показанного на фиг.1;

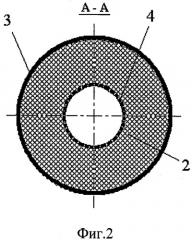

фиг.3 - вид в продольном разрезе технологической оснастки с заготовкой из множества смежных поперечных колец для изготовления мембранного трубчатого фильтрующего элемента, показанного на фиг.1;

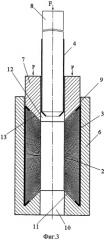

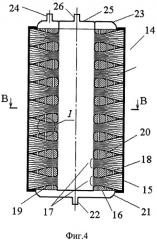

фиг.4 - вид в продольном разрезе мембранного трубчатого фильтрующего элемента, содержащего множество радиально направленных волокон, по второму варианту осуществления настоящего изобретения; и

фиг.5 - вид в поперечном разрезе В-В мембранного трубчатого фильтрующего элемента, показанного на фиг.4;

фиг.6 - местный вид I в увеличенном масштабе мембранного трубчатого фильтрующего элемента с фиг.4, схематично иллюстрирующий радиальную щелевую капиллярную структуру.

Изобретение поясняется на примерах конкретного выполнения мембранного трубчатого фильтрующего элемента с переменной пористостью.

Пример 1. Мембранный трубчатый фильтрующий элемент из множества смежных поперечных колец

Как показано на фиг.1 и фиг.2, мембранный трубчатый фильтрующий элемент выполнен в виде трубки 1, включающей множество поперечных колец 2, внешнюю цилиндрическую гильзу 3 и внутреннюю цилиндрическую гильзу 4 с множеством сквозных отверстий 5.

В этом примере длина трубки 1 выполнена больше ее внешнего диаметра, т.е. трубка 1 является удлиненной, однако, в общем случае, размеры трубки, такие как длина, внутренний и внешний диаметры могут быть различными в зависимости от назначения мембранного трубчатого фильтрующего элемента и компоновки устройства, куда встраивается такой элемент.

Тело трубки 1 представляет собой пакет из множества поперечных колец 2, которые расположены соосно телу трубки смежно и вплотную друг к другу. Кольца 2 в виде шайб могут быть выполнены из любых подходящих листовых пористых волокнистых материалов с открытыми порами на базе натуральных и/или искусственных волокон, обычно используемых для целей фильтрования, например, фильтровальная бумага. Здесь под термином «открытые поры» как обычно понимаются поры, которые сообщаются друг с другом и пронизывают весь объем пористого тела, в данном случае тела трубки 1, составленного из поперечных колец 2. В этом примере шайбы 2 имеют одинаковые размеры, т.е. внешний и внутренний диаметры и толщину, которая намного меньше этих диаметров, и выполнены из одного и того же листового пористого волокнистого материала. Поперечные кольца 2 предварительно сжаты в продольном направлении тела трубки 1 по ее длине, при этом степень сжатия возрастает в радиальном направлении тела трубки пропорционально в направлении к внутренней цилиндрической поверхности тела трубки 1 так, чтобы степень сжатия в области тела трубки 1, прилегающей к этой внутренней цилиндрической поверхности тела трубки 1, позволяла сформировать на этой поверхности тела сепарирующий слой в виде полупроницаемой мембраны с требуемыми размерами пор. При таком неравномерном, а именно прямо пропорциональном, предварительном сжатии поперечных колец 2 в продольном направлении, поры поперечных колец 2, выполненных из одинакового материала, будут иметь примерно одинаковые поперечные размеры в продольном направлении тела трубки 1 по ее длине, и поперечные размеры, прямо пропорционально убывающие в радиальном направлении тела трубки по направлению к внутренней цилиндрической поверхности тела трубки 1. Другими словами, плотность пористого волокнистого материала продольных колец 2 в этом случае возрастает в радиальном направлении тела трубки 1 по направлению к его внутренней цилиндрической поверхности, т.е. по направлению к полупроницаемой мембране, и наоборот.

Далее, поскольку поперечные кольца 2 расположены смежно и вплотную друг к другу, а также прижаты друг к другу в продольном направлении тела трубки 1 по ее длине, то между обращенными друг к другу поверхностями смежных поперечных колец 2 образуются поры в виде поперечных щелевых капилляров, которые вытянуты в радиальном направлении и имеют примерно одинаковые поперечные размеры в продольном направлении тела трубки 1 по ее длине, и поперечные размеры, убывающие в радиальном направлении тела трубки 1 по направлению к ее внутренней цилиндрической поверхности, т.е. к полупроницаемой мембране. Здесь лучше, чтобы предварительное сжатие поперечных колец 2 из пористых материалов обеспечивало сравнимые поперечные размеры в продольном направлении тела трубки 1 по ее длине как пор внутри самого материала поперечных колец 2, так и пор в виде поперечных щелевых капилляров между обращенными друг к другу поверхностями смежных поперечных колец 2, что может достигаться, например, за счет перераспределения давления предварительного сжатия между смежными поперечными кольцами 2 при их выполнении из мягких пористых волокнистых материалов типа фильтровальной бумаги. Т.о. по всему телу трубки формируется радиальная щелевая капиллярная структура пор, значительно способствующая повышению эффективности отделения фильтрата от исходного раствора, т.к. каждый из щелевых капилляров направлен по нормали к сформированной полупроницаемой мембране или под острым углом к ней и поперек потока исходного раствора, проходящего через тело трубки 1 от одного торца тела трубки 1 до другого торца тела трубки 1 с выходом концентрата из последнего, при этом поперечные размеры щелевых капилляров также убывают в радиальном направлении тела трубки 1 по направлению к сформированной полупроницаемой мембране.

Здесь важно отметить, что селективность сформированной полупроницаемой мембраны может регулироваться как на стадии изготовления, так и на стадии эксплуатации мембранного трубчатого фильтрующего элемента, за счет изменения степени вышеописанного сжатия поперечных колец 2 в продольном направлении тела трубки 1. Т.о. при уменьшении степени сжатия размер пор полупроницаемой мембраны будет увеличиваться и наоборот. Очевидно, что эффективная степень сжатия поперечных колец 2, определяющая поперечные размеры щелевых капилляров, зависит главным образом от вида раствора, подлежащего фильтрации, и от типа пористого материала поперечных колец 2.

В представленном примере степень сжатия поперечных колец 2 в продольном направлении тела трубки 1 задается на стадии изготовления, т.е. предварительное сжатие фиксируется без возможности регулировки в процессе эксплуатации за счет завальцовки кромок внешней цилиндрической гильзы 3 и внутренней цилиндрической гильзы 4 навстречу друг к другу с обоих концов трубки 1, как показано на фиг.1. Для того чтобы пористый волокнистый материал предварительно сжатого тела трубки 1 не выступал наружу в пространство между этими кромками на каждом из торцов тела трубки 1, такое пространство может быть затянуто армирующей сеткой, или с обоих торцов тела трубки могут использоваться жесткие крайние шайбы, например конические, как будет описано ниже в примере 2, которые являются проницаемыми для исходного раствора и концентрата соответственно и жестко закреплены на концах внутренней цилиндрической гильзы 4, например, с помощью завальцованных кромок.

Внутренняя цилиндрическая гильза 4 служит главным образом для целей армирования полупроницаемой мембраны, сформированной в области внутренней цилиндрической поверхности тела трубки 1. Соответственно, диаметр внутренней цилиндрической гильзы 4 должен соответствовать внутреннему диаметру поперечных колец 2, другими словами, диаметру отверстия тела трубки 1, а сама внутренняя цилиндрическая гильза 4 должна быть проницаемой по крайней мере для фильтрата, например, как за счет использования для ее изготовления пористых материалов типа пористой керамики, так и за счет ее конструктивных особенностей типа использования сетчатой цилиндрической гильзы. Как показано на фиг.1, в рассматриваемом примере проницаемость внутренней цилиндрической гильзы 4 обеспечена за счет множества сквозных отверстий 5, расположенных в шахматном порядке по всей площади цилиндрической образующей внутренней цилиндрической гильзы 4. Внутренняя цилиндрическая гильза 4 может закрепляться за счет вышеописанной завальцовки ее кромок по торцам тела трубки 1, как показано на фиг.1, и/или с помощью плотной посадки и любых других подходящих способов крепления.

Внешняя цилиндрическая гильза 3 выполняет функцию корпуса трубчатого элемента и выполнена жесткой и непроницаемой. Диаметр внешней цилиндрической гильзы 3 должен соответствовать внешнему диаметру поперечных колец 2, другими словами, внешнему диаметру тела трубки 1. Желательно, чтобы все поперечные кольца 2 были закреплены по их внешнему диаметру на внутренней цилиндрической поверхности внешней цилиндрической гильзы 3, например, с помощью подходящего адгезива, чтобы препятствовать смещению поперечных колец 2 под действием потока исходного раствора, проходящего через тело трубки 1.

На фиг.3 упрощенно проиллюстрирован один из возможных способов изготовления вышеописанного мембранного трубчатого фильтрующего элемента из множества смежных поперечных колец 2. Основная используемая технологическая оснастка включает: матрицу 6, первый пуансон 7 и второй пуансон 8. В качестве деталей используются вышеописанные элементы: множество поперечных колец 2, внешняя цилиндрическая гильза 3 и внутренняя цилиндрическая гильза 4.

Матрица 6 выполнена в форме вертикального стакана и имеет вертикальную цилиндрическую рабочую полость 9, открытую сверху, и нижнее отверстие 10 для выхода второго пуансона 8 в ее коническом дне 11, которое выполнено соосно рабочей полости 9. Диаметр рабочей полости 9 соответствует внешнему диаметру внешней цилиндрической гильзы 3, а глубина рабочей полости 9 выбирается исходя из необходимой длины трубки 1 изготавливаемого фильтрующего элемента. Первый пуансон 7 имеет цилиндрическую форму и снабжен внутренним отверстием 12 для прохода второго пуансона 8. Внешний диаметр первого пуансона 7 соответствует диаметру рабочей полости 9 и выбран так, чтобы позволять первому пуансону 7 перемещаться в рабочей полости 9 вертикально вдоль ее оси. Нижняя рабочая поверхность 13 первого пуансона 7 выполнена конической, а угол конуса соответствует углу конуса конического дна 11 рабочей полости 9, при этом угол конуса определяется заранее, исходя из необходимой степени сжатия поперечных колец 2 в их различных сечениях. Внутреннее отверстие 12 первого пуансона 7 выполнено соосно его цилиндрической поверхности. Второй пуансон 8 выполнен в виде цилиндрического стержня с фаской на его конце. Диаметр второго пуансона 8 соответствует диаметру внутреннего отверстия 12 первого пуансона 7 и нижнему отверстию 10 матрицы 6 и выбран так, чтобы позволять второму пуансону 8 перемещаться во внутреннем отверстии 12 и нижнем отверстии 10 вертикально вдоль вертикальной оси рабочей полости 9 с учетом толщины внутренней цилиндрической гильзы 4, одеваемой на второй пуансон 8 во время описанного ниже технологического процесса.

Технологический процесс изготовления трубки 1 осуществляется следующим образом. Сначала в рабочую полость 9 матрицы 6 вставляют внешнюю цилиндрическую гильзу 3. Заготовку тела трубки 1 набирают из поперечных колец 2 путем их последовательной укладки внутрь внешней цилиндрической гильзы 3. На второй пуансон 8 надевают внутреннюю цилиндрическую гильзу 4. Затем поперечные кольца 2 заготовки тела трубки 1 сжимают с усилием сжатия Р до необходимой степени сжатия с помощью первого пуансона 7, а также плотно вставляют внутреннюю цилиндрическую гильзу 4 внутрь трубки 1 с усилием F с помощью второго пуансона 8. Второй пуансон 8 извлекают за счет его выдвижения вверх уже без внутренней цилиндрической гильзы 4, завальцовывают кромки гильз 3 и 4 и извлекают из рабочей полости 9 матрицы 6 готовую трубку 1 мембранного трубчатого фильтрующего элемента.

С целью упрощения описания, в вышеописанном технологическом процессе опущены подробности завальцовки кромок гильз 3 и 4, а на фиг.3 опущены мелкие элементы технологической оснастки для этих целей.

При работе готового мембранного трубчатого фильтрующего элемента, исходный раствор подается с одного торца тела трубки 1, концентрат отводится с другого торца тела трубки 1, а фильтрат отводится из внутреннего отверстия тела трубки 1. Экспериментальный мембранный трубчатый фильтрующий элемент, имеющий вышеописанную конструкцию с использованием поперечных колец 2, изготовленных из обычных бумажных полотенец, был апробирован с положительным результатом при разделении раствора глицерин-вода (абсорбент - холодильный агент, соответственно), при этом эффективность разделения оказалась выше, чем при разделении того же раствора с помощью целлофановой мембраны с той же площадью рабочей поверхности при одинаковых технологических параметрах.

Пример 2. Мембранный трубчатый фильтрующий элемент из множества радиально направленных волокон

Как показано на фиг.4, мембранный трубчатый фильтрующий элемент по второму примеру выполнен в виде трубки 14, включающей внешнюю цилиндрическую гильзу 15, две жесткие крайние шайбы 16, тело трубки в виде нескольких продольных участков 17 из пористого волокнистого материала, разделенных промежуточными шайбами 18.

Внешняя цилиндрическая гильза 15 выполняет функцию корпуса трубчатого элемента и выполнена жесткой и непроницаемой. Диаметр внешней цилиндрической гильзы 15 соответствует внешнему диаметру жестких крайних шайб 16 и промежуточных шайб 18, также выполненных жесткими. Внутренние диаметры, т.е. диаметры отверстий, крайних шайб 16 и промежуточных шайб 18 выполнены одинаковыми и соответствуют внутреннему диаметру тела трубки 14. Желательно, чтобы крайние шайбы 16 и все промежуточные шайбы 18 были закреплены по их внешнему диаметру на внутренней цилиндрической поверхности внешней цилиндрической гильзы 15, например, с помощью подходящего адгезива (или пайкой, сваркой и т.п.), чтобы препятствовать смещению волокнистого пористого материала продольных участков 17 под действием потока исходного раствора, проходящего через тело трубки 14.

Для входа исходного раствора с одного торца тела трубки 14 и соответственно выхода концентрата с другого торца тела трубки 14, в крайних шайбах 16 выполнены сквозные проходные отверстия 19. Для прохода потока исходного раствора от одного продольного участка 17 до смежного с ним от одного продольного участка 17 в промежуточных шайбах 18 также выполнены сквозные проходные отверстия 20.

Кроме того, для входа исходного раствора с одного торца тела трубки 14, на этом торце выполнена камера входа 21 с входным патрубком 22, обеспечивающая подачу исходного раствора во все сквозные проходные отверстия 19 одной крайней шайбы 16, при этом внутреннее отверстие в теле трубки 14 с этого торца заглушено. Дополнительно, для выхода концентрата с другого торца тела трубки 14, на этом торце выполнена кольцевая камера выхода 23 с выходным патрубком 24, обеспечивающая выход концентрата из всех сквозных проходных отверстий 19 другой крайней шайбы 16, а также центральная камера 25 с выходным патрубком 26, сообщающаяся с внутренним отверстием тела трубки 14 для выхода фильтрата.

Дополнительно, крайние шайбы 16 и промежуточные шайбы 18 выполнены с клинообразным поперечным сечением, расширяющимся в направлении к внутренней цилиндрической поверхности тела трубки 14, при этом крайние шайбы 16 и промежуточные шайбы 18 имеют фаски по их внутреннему диаметру. Выбор именно клинообразной формы поперечного сечения шайб 16 и 18 обусловлен необходимостью предварительного сжатия пористого волокнистого материала продольных участков 17.

Как показано на фиг.4 и фиг.5, пористый волокнистый материал продольных участков 17 включает множество волокон 27, вытянутых преимущественно в радиальном направлении и имеющих длину, которая много больше их поперечного размера и равна расстоянию от внутренней поверхности внешней цилиндрической гильзы 15 до внутренней цилиндрической поверхности тела трубки 14. Более подробно, практически все волокна 27 сориентированы так, что они лежат в продольных радиальных плоскостях трубки 14 и направлены по нормали к внутренней цилиндрической поверхности тела трубки 14 или под острым углом к ней. Такая ориентация обеспечивается предварительным сжатием продольных участков 17 со множеством волокон 27 и клинообразной формы поперечного сечения шайб 16 и 18.

Далее, поскольку волокна 27 в пределах каждого продольного участка 17 расположены смежно и вплотную друг к другу, а также прижаты друг к другу в продольном направлении тела трубки 14 за счет предварительного сжатия, то между смежными волокнами 27 образуются поры в виде длинных капилляров, которые вытянуты в радиальном направлении и имеют примерно одинаковые поперечные размеры в продольном направлении тела трубки 14 по ее длине, и поперечные размеры, убывающие в радиальном направлении тела трубки 14 по направлению к ее внутренней цилиндрической поверхности, т.е. к полупроницаемой мембране, сформированной за счет максимального сжатия волокон 27 именно в области у внутренней цилиндрической поверхности тела трубки 14. Т.о. по всему телу трубки формируется радиальная капиллярная структура пор, значительно способствующая повышению эффективности отделения фильтрата от исходного раствора, т.к. каждый из длинных капилляров направлен по нормали к сформированной полупроницаемой мембране или под острым углом к ней и поперек потока исходного раствора, проходящего через тело трубки 14 от одного торца тела трубки 14 до другого торца тела трубки 14.

Дополнительно, как показано на фиг.6, за счет вышеописанного предварительного сжатия волокон 27, между смежными волокнами 27 образуется острый угол α по ходу исходного раствора в направлении сформированной полунепроницаемой мембраны. Здесь слой толщиной tC связанного растворителя в зоне, близкой к зоне разделения исходного раствора, сливается со слоями связного растворителя смежных волокон 27, имеющих примерно такую же толщину tC, таким образом общая толщина ТС слоев связного растворителя увеличивается в несколько раз, что положительно сказывается на эффективности работы и селективности сформированной полунепроницаемой мембраны, так и всего мембранного трубчатого элемента в целом.

В представленном примере степень сжатия продольных участков 17 в продольном направлении тела трубки 14 задается на стадии изготовления, т.е. предварительное сжатие фиксируется без возможности регулировки в процессе эксплуатации за счет завальцовки кромок внешней цилиндрической гильзы 15. Однако регулировка степени сжатия непосредственно в процессе эксплуатации может также предусматриваться, например, за счет использования резьбового соединения крайних шайб 16 с цилиндрической гильзой 15. В последнем случае, увеличение степени сжатия будет достигаться за счет ввинчивания крайних шайб 16 в цилиндрическую гильзу 15, т.е. за счет уменьшения расстояния между ними, и наоборот, уменьшение степени сжатия будет достигаться за счет вывинчивания крайних шайб 16 из цилиндрической гильзы 15, т.е. за счет увеличения расстояния между ними.

В качестве материала волокон 27 могут использоваться любые синтетические или натуральные волокна или их сочетание. Не исключается и использование нитей, скрученных из таких волокон.

При изготовлении мембранного трубчатого фильтрующего элемента, описанного в примере 2, могут использоваться любые подходящие технологии, например, технологический процесс, подобный описанному в примере 1. Ориентация волокон 27 в вышеописанном радиальном направлении может достигаться путем предварительного формирования втулок из радиально направленных волокон для использования их после предварительного сжатия в качестве продольных участков 17. Возможна и предварительная навивка волокон 27 или нитей из волокон 27 на промежуточные шайбы 18, подобно тому как это производится в электротехнике при намотке провода на кольцевой сердечник. В этом случае, после сборки и предварительного сжатия трубки 14, часть витков волокон 27 по внешнему и внутреннему диаметрам промежуточных шайб 18 срезается или удаляется иным способом.

Следует понимать, что приведенные выше примеры использованы только для целей иллюстрации возможности осуществления изобретения. Они не предназначены для ограничения объема правовой охраны, представленного в формуле изобретения, при этом специалист в данной области техники относительно просто способен осуществить и другие пути осуществления изобретения, помимо вышеописанных, в рамках прилагаемой формулы.

1. Мембранный трубчатый фильтрующий элемент с переменной пористостью для разделения исходного раствора на фильтрат и концентрат, содержащий трубку, тело которой выполнено из пористого материала с порами, выполненными открытыми и имеющими, главным образом, поперечные размеры одного порядка в продольном направлении тела трубки по ее длине и поперечные размеры, убывающие в радиальном направлении тела трубки по направлению к внутренней цилиндрической поверхности, по крайней мере, в области, прилегающей к внутренней цилиндрической поверхности тела трубки, с формированием на внутренней цилиндрической поверхности тела трубки сепарирующего слоя в виде полупроницаемой мембраны, отличающийся тем, что тело трубки выполнено из пористого волокнистого материала, по крайней мере, часть пор которого, по крайней мере, в области, прилегающей к внутренней цилиндрической поверхности тела трубки, включая сепарирующий слой, выполнены в виде капилляров, вытянутых в радиальном направлении.

2. Элемент по п.1, отличающийся тем, что плотность пористого волокнистого материала возрастает в радиальном направлении трубки по направлению к внутренней цилиндрической поверхности, по крайней мере, в области, прилегающей к внутренней цилиндрической поверхности тела трубки.

3. Элемент по п.2, отличающийся тем, что пористый волокнистый материал сжат в продольном направлении тела трубки по ее длине, по крайней мере, в области, прилегающей к внутренней цилиндрической поверхности тела трубки, при этом степень сжатия возрастает в радиальном направлении тела трубки по направлению к внутренней цилиндрической поверхности.

4. Элемент по п.З, отличающийся тем, что дополнительно включает средство для изменения степени сжатия пористого волокнистого материала в продольном направлении тела трубки.

5. Элемент по п.1, отличающийся тем, что тело трубки состоит из множества смежных поперечных колец, выполненных из пористого волокнистого материала и расположенных соосно телу трубки вплотную друг к другу.

6. Элемент по п.5, отличающийся тем, что поперечные кольца выполнены из одного и того же листового пористого волокнистого материала.

7. Элемент по п.1, отличающийся тем, что пористый волокнистый материал включает множество волокон, длина которых много больше их поперечного размера и равна, по крайней мере, толщине области, прилегающей к внутренней цилиндрической поверхности тела трубки, поперечные размеры пор которой убывают в поперечном радиальном направлении тела трубки, при этом волокна сориентированы главным образом радиально.

8. Элемент по п.7, отличающийся тем, что волокна имеют длину, равную расстоянию от внешней цилиндрической поверхности тела трубки до внутренней цилиндрической поверхности тела трубки.

9. Элемент по п.1, отличающийся тем, что дополнительно снабжен внутренней цилиндрической гильзой, выполненной жесткой из материала, проницаемого для фильтрата, и закрепленной соосно с внутренней цилиндрической поверхностью тела трубки вплотную с ней.

10. Элемент по п.1, отличающийся тем, что дополнительно снабжен внешней цилиндрической гильзой, выполненной жесткой и непроницаемой для раствора, и закрепленной соосно с внешней цилиндрической поверхностью тела трубки вплотную с ней.

11. Элемент по п.10, отличающийся тем, что дополнительно включает две жесткие крайние шайбы, расположенные с двух противоположных торцов тела трубки соосно с ней, одна из которых выполнена с возможностью пропускать через себя исходный раствор, подводимый к одному, смежному с ней, торцу тела трубки, а другая выполнена с возможностью пропускать через себя концентрат, отводимый от другого, смежного с ней, торца тела трубки, при этом крайние шайбы закреплены на концах внешней цилиндрической гильзы.

12. Элемент по п.11, отличающийся тем, что одна или обе крайние шайбы выполнены с клинообразным сечением, расширяющимся в направлении к внутренней цилиндрической поверхности тела трубки, при этом крайние шайбы стянуты между собой в продольном направлении тела трубки так, что пористый волокнистый материал был сжат в продольном направлении тела трубки по ее длине, по крайней мере, в области прилегающей к внутренней цилиндрической поверхности тела трубки.

13. Элемент по п.11, отличающийся тем, что дополнительно включает одну или более промежуточных шайб, где промежуточная шайба выполнена в виде кольца с внешним диаметром, равным внешнему диаметру тела трубки, и внутренним диаметром, равным внутреннему диаметру тела трубки, расположена соосно в теле трубки между ее двумя торцами, разделяя пористый волокнистый материал тела трубки на продольные участки, примыкая вплотную к ним, и выполнена с возможностью пропускать исходный раствор и концентрат в продольном направлении тела трубки от одного продольного участка пористого волокнистого материала к другому смежному с ним продольному участку пористого волокнистого материала.

14. Элемент по п.13, отличающийся тем, что промежуточная шайба выполнена с клинообразным поперечным сечением, по крайней мере, на ее участке, прилегающем вплотную к порис