Способ механической обработки деталей резанием

Иллюстрации

Показать всеИзобретение относится к технологии механической обработки деталей, преимущественно из вязких труднообрабатываемых материалов, а также закаленных сталей. Способ механической обработки деталей резанием включает подачу металлического инструмента 2 с гладкой поверхностью к обрабатываемой детали 1, которому сообщают перемещение со скоростью резания и подвергают его поверхность непрерывной электроэрозионной обработке с помощью электрода 3 из высокопрочного твердого материала, при этом в процессе электроэрозионной обработки режущей поверхности инструмента и рабочей поверхности электрода сообщают ультразвуковые колебания. Способ позволяет повысить эффективность, производительность и качество обработки деталей за счет увеличения стойкости инструмента и уменьшить время контакта инструмента и детали за счет уменьшения и выравнивания высоты неровностей обрабатывающей поверхности. 3 з.п. ф-лы, 5 ил., 3 табл.

Реферат

Изобретение относится к технологии механической обработки резанием различных деталей, в том числе и фасонного профиля, преимущественно из вязких труднообрабатываемых материалов, а также закаленных сталей. Оно предназначено для эксплуатации на предприятиях машиностроительной, аэрокосмической, химической, приборостроительной, автомобильной промышленности, в том числе на малых предприятиях, где имеет место производство нестандартных деталей для различных приборов и машин.

Известен способ механической обработки деталей в процессе автоматической наплавки открытой дугой, при котором режущий инструмент располагают на расстоянии от электрода, определяемом временем остывания наплавленного слоя до оптимальной для резания температуры, причем обработку ведут двуплечевым резцом, режущей кромке которого сообщают возвратно-качательное движение по дуге окружности с заданным радиусом Ru1, равным длине первого плеча резца. Длину второго плеча резца Ru2 определяют в соответствии с выражением Ru2=Ктр Ru1, где Ктр - коэффициент трансформации механической энергии линейного двигателя, причем режущую кромку резца располагают относительно перпендикуляра к прямой, содержащей ось вращения детали и ось качания резца под углом γ, значение которого определяют в соответствии с выражением γ=90-α/2, где α - угол хода резца за один цикл резания.

Данный способ описан в патенте РФ №2271897 МПК В23В 1/00, В23К 9/04 Федеральной службой по интеллектуальной собственности, патентам и товарным знакам 20.03.2006 г., опубликованный в бюл. №8.

Недостатком данного способа являются ограниченные технологические возможности и низкое качество получаемой наплавленной открытой дугой поверхности, в том числе и после обработки двуплечевым резцом, режущей кромке которого сообщают возвратно-качательное движение по дуге окружности с заданными радиусами, кроме того отсутствие возможности быстрого перехода от черновой к чистовой обработке, а также отсутствие возможности наложения на электрод и обрабатываемое изделие механических ультразвуковых колебаний.

Известен способ механической обработки деталей металлическим инструментом - кругом, имеющим высокую твердость и содержащим на рабочей поверхности неровности (риски и микролезвия). При этом способе обработки инструмент и деталь прижимают друг к другу и сообщают им взаимные технологические перемещения. Съем материала с поверхности детали осуществляют срезанием микростружек неровностями инструмента. При этом обеспечивается достаточно высокая точность обработки и хорошее качество поверхности. Данный способ описан в трудах НИИЧАСПРОМ, вып.3(6), 1971 г., с.95. Недостатком данного способа является низкая производительность обработки деталей. Инструмент быстро теряет режущие свойства в результате затупления и засаливания режущих неровностей, что снижает качество обработки.

Наиболее близким прототипом к заявляемому способу является способ механической обработки деталей (авторское свидетельство СССР №878503, МКИ В24В 1/00, В23Р 1/00, 1981 г.) - выбран за прототип, при котором металлический инструмент с гладкой поверхностью подают к детали и сообщают ему перемещение со скоростью резания, и подвергают его непрерывной электроэрозионной обработке с помощью электрода из высокопрочного твердого материала.

При нанесении микронеровностей обычным электроэрозионным способом сами микронеровности формируются из агломератов, образовавшихся за счет отрыва первичной капли расплава от торца электрода, при этом размер агломератов определяется толщиной слоя расплава, зависящей от длительности процесса, скважности импульсов тока и его силы, из отношения длительности импульса к периоду его следования. На размеры агломератов влияют колебания величины тока, а также диспергирование первичной капли воздушным потоком, создаваемым быстро вращающимся инструментом. В результате на поверхность инструмента наносятся частицы от крупных до мелких размеров, хаотично распределенные по площади периферии инструмента, причем разброс размеров агломератов доходит до 100%, что приводит к снижению эффективности и качества обработки деталей, а также снижает технические и технологические возможности способа.

Поэтому недостатком упомянутого выше способа механической обработки является недостаточная эффективность, низкая производительность и качество обработки деталей, а также ограниченные технологические возможности.

Технический эффект от предлагаемого изобретения - повышение эффективности, производительности и качества обработки деталей, а также расширение технических и технологических возможностей способа за счет наложения ультразвуковых колебаний на инструмент и электрод в процессе электроэрозионной обработки, которая интенсифицирует на порядок сам процесс нанесения неровностей, так и сам последующий процесс обработки, а именно увеличивается стойкость инструмента, исключается выход металла при обработке детали в отходную стружку одним и тем же инструментом как на черновой, так и на чистовой ее стадии в зависимости от сокращения переходного периода обработки и от задаваемых исходных режимов выбора амплитуды ультразвуковых колебаний и величины зазора между электродом, инструментом и деталью. Кроме того, снижается время контакта инструмента и детали, уменьшаются и выравниваются высоты неровностей обрабатывающей поверхности, упрочняется поверхностный слой обрабатываемой детали и увеличивается теплоотвод от детали при обработке.

Указанный технический эффект достигается тем, что в предлагаемом способе механической обработки деталей резанием в процессе перемещения металлического инструмента со скоростью резания и обработке его поверхности непрерывным электроэрозионным процессом с помощью электрода из высокопрочного твердого материала, согласно изобретению, режущей поверхности инструмента и рабочей поверхности электрода сообщают ультразвуковые колебания, а амплитуду колебаний, накладываемых на режущую поверхность инструмента и рабочую поверхность электрода, выбирают из соотношения:

A=(K-0,1h)2,

где h - высота формируемых на инструменте микронеровностей, м;

6<К≤10 - коэффициент, зависящий от вида наносимого материала.

Технический эффект достигается и в случае, когда ультразвуковые колебания электроду сообщают перпендикулярно режущей поверхности инструмента, а направление колебаний последнего устанавливают на черновой стадии обработки - в радиальном направлении, а на чистовой - в продольном, относительно его оси.

Технический эффект достигается также тем, что величину зазора между электродом и инструментом поддерживают равным:

emin=AΣ+h+δ+α,

где АΣ - суммарная амплитуда ультразвуковых колебаний электрода и радиальных колебаний инструмента, м;

h - высота наносимых микронеровностей, м;

δ - радиальное биение инструмента, определяемое требованиями к точности обработки изделия и характеристиками шпиндельного узла станка, м;

α=(0,01-0,002)×10-3, м - коэффициент режима обработки, большие значения которого принимаются на черновых режимах, причем перед нанесением неровностей инструмент подвергают поверхностной термической обработке.

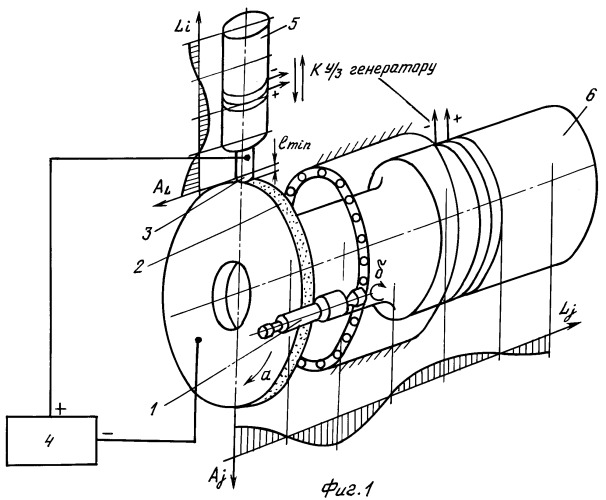

Изобретение поясняется чертежами. На фиг.1 и 2 показана схема общего вида предлагаемого способа механической обработки деталей.

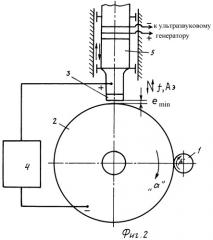

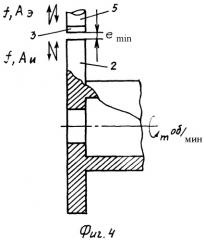

На фиг.3 и 4 показаны схемы, иллюстрирующие предлагаемый способ на различных режимах обработки (черновой и чистовой).

На фиг.5 показана укрупненная схема образования зазора межу электродом и металлическим инструментом с определяющими его величину параметрами.

Способ осуществляется ниже следующим образом.

Обрабатываемой детали 1 (фиг.1) и металлическому инструменту 2 сообщают взаимное перемещение со скоростью резания по стрелкам «а» и «б» и осуществляют подачу металлического инструмента с гладкой поверхностью к обрабатываемой детали. Вне рабочей зоны устанавливают электрод 3. Между электродом 3 и металлическим инструментом 2 создают зазор «е» и включают источник 4 технологического тока. Поверхность металлического инструмента 2 подвергают непрерывной электроэрозионной обработке с помощью электрода 3 из высокопрочного твердого материала. При этом между металлическим инструментом 2 и электродом 3 происходит электроэрозионный процесс, в результате которого электрод 3 будет разрушаться, и частицы его материала будут переноситься на рабочую поверхность инструмента 2, образуя хаотично расположенные неровности, причем режущей поверхности инструмента 2 и рабочей поверхности электрода 3 сообщают ультразвуковые колебания от ультразвуковых преобразователей 5 и 6.

Ультразвуковой преобразователь 6 жестко связан торцовой поверхностью активной излучающей накладки (на чертеже отдельной позицией не показана) с металлическим инструментом 2, длина которой, например, кратна половине длины волны ультразвуковых колебаний. Образующиеся на металлическом инструменте 2 неровности производят срезание микростружек с поверхности детали 1, под воздействием ультразвуковых колебаний и взаимного перемещения инструмента 2 и детали 1. В качестве электрода 3 используют выходную ступень активной накладки (на чертеже отдельной позицией не показана) ультразвукового преобразователя 5, конец которой выполнен из твердого токопроводящего материала, например твердого сплава.

Величину съема и шероховатости обработки можно регулировать в широких пределах за счет изменения величины неровностей путем подбора режимов электроэрозионного процесса, а также режимов ультразвуковых колебаний инструмента, что позволяет производить более эффективно и качественно последовательно одним инструментом черновую и чистовую обработки.

Интенсивность нанесения неровностей можно регулировать изменением частоты следования разрядных импульсов, площади контакта инструмента 2 с электродом 3 за счет наложения ультразвуковых колебаний на режущую поверхность инструмента и рабочую поверхность электрода с амплитудой, которую выбирают из соотношения:

A=(K-0,1h)2,

где h - высота формируемых на инструменте 2 микронеровностей, м;

6<К≤10 - коэффициент, зависящий от вида наносимого материала.

Например, коэффициент К для наиболее распространенных конструкционных труднообрабатываемых материалов может быть выбран из следующей таблицы 1.

| Таблица 1 | |

| Материал | К |

| Чугун (СЧ40, СЧ45) | 6-7 |

| Высокоуглеродистая и инструментальная сталь (60, 70, 65Г, У10, У11) | 7-8 |

| Твердые тугоплавкие сплавы (Т15К6, ВК8, ВК6) | 9-10 |

Большие значения коэффициента К обеспечивают большую расчетную амплитуду ультразвука. При этом меньшие значения К соответствуют чугуну, большие вольфрамовым твердым сплавам. Это связано с лучшей текучестью расплава чугуна, что облегчает его ультразвуковое распыление в межэлектродном зазоре до капель нужного размера и высокой плотностью, поверхностной энергией и массой расплава твердого сплава, что затрудняет ультразвуковое распыление. Для получения стабильной точности и шероховатости обработки на инструмент 2 наносят неровности, соизмеримые по величине с исходными, причем интенсивность нанесения уравнивают с интенсивностью износа, а само время нанесения сокращают до минимума за счет регулирования процесса нанесения с ультразвуковыми колебаниями и выбранной амплитудой А.

В этом случае номинальный диаметр инструмента 2 не изменяется и сохраняется его стойкость, а также сохраняется величина скорости резания, что важно для стабилизации процесса обработки деталей.

При нанесении неровностей на инструмент 2 в течение цикла обработки с ультразвуковыми колебаниями и амплитудой А сокращается время обработки и расширяются технологические возможности за счет того, что ультразвуковые колебания электроду 3 сообщают перпендикулярно режущей поверхности инструмента 2 и направление колебаний последнего устанавливают на черновой стадии обработки (фиг.4) - в радиальном направлении, а на чистовой - в продольном, относительно его оси (фиг.3).

Например, реализована такая схема обработки может быть следующим образом, когда в конструкцию шпиндельного узла введено две ультразвуковые колебательные системы. Одна из которых представляет собой шпиндель-преобразователь продольных колебаний, к выходному торцу которого закреплен металлический шлифовальный круг. Вторая колебательная система может быть вмонтирована в тело металлического шлифовального круга, например по патенту США №3272682, когда кольцевой преобразователь снабжен ободом, соединенным с периферийной частью секторов малой массы, или когда кольцевой преобразователь снабжен ободом, соединенным с периферийной частью, где радиально-колеблющиеся секторы имеют равную массу.

При работе данной системы на периферии металлического круга формируется стоячая волна, обеспечивающая радиальные колебания. В электрическую схему подключения колебательных систем и генератора включено устройство согласования по частоте и коммутирующее устройство. На черновом режиме включается вторая система (размещенная в теле круга), а на чистовом режиме - первая система (шпиндель - преобразователь) или их комбинация.

Высота и шероховатость неровностей в первом и втором случаях будут различными. В первом случае они будут глубокими и остроконечными, а во втором случае - не глубокими и не остроконечными (более расплывчатыми).

В результате этого на черновой стадии обработки намного облегчается стружкообразование и ее отделение, а также уменьшаются усилия резания, и снижается в целом энергоемкость самого процесса обработки. На чистовой стадии обработки, когда колебания инструмента с ультразвуковой частотой преобладают в продольном направлении относительно его оси, и амплитуда равна величине подачи, то чистота обработки значительно повышается из-за увеличения скорости резания.

При наложении ультразвуковых колебаний на электрод агломераты будут образовываться более интенсивно из частиц, полученных в результате ультразвукового диспергирования первичной капли расплава на торце электрода. Их размеры будут определяться амплитудой и частотой ультразвуковых колебаний, а также материалом электрода, поэтому характер нанесенных агломератов будет более однородным, и управлять размерами наносимых частиц проще за счет акустических режимов процесса, особенно при чистовой обработке деталей.

При ультразвуковом распылении агломератов по поверхности инструмента разброс размеров не превышает 10-12%, что позволяет обеспечивать более качественную обработку деталей инструментом с микронеровностями.

При сообщении ультразвуковых колебаний инструменту в продольном направлении относительно оси возрастает на 25-30% прочность сцепления агломератов с инструментом. На поверхности инструмента формируется ноздреватый губчатый слой из лопнувших и застывших кавитационных микропузырьков. При чистовой обработке возрастает относительная скорость резания, что повышает производительность и качество обработки за счет перекрытия следов зерен на поверхности детали и снижения вследствие этого высоты микрорельефа неровностей. Также возрастает путь зерна по поверхности, пройденный за единицу времени, что также повышает производительность обработки.

По схеме обработки кругом с сообщением ему колебаний в радиальном направлении целесообразно обрабатывать детали, поверхность которых необходимо упрочнять. Например, при обработке с ультразвуковыми колебаниями на частоте f=22 кГц и амплитудой колебаний А=3-4 мкм деталей из стали 12Х18Н10Т, микротвердость поверхности повысилась на 10-12% с 230 до 462 кг/мм2, а на детали из железа Армко на 8-10% с 197 до 600 кг/мм2. При этом значительно (на 20-25%) возрастает производительность процесса вследствие повышения глубины внедрения микронеровностей в материал детали, а также значительно улучшаются условия отвода тепла от обрабатываемой детали.

Мелкие неровности под воздействием ультразвуковых колебаний в продольном направлении относительно оси инструмента обеспечивают высокое качество обработанной поверхности и незначительный ее наклеп.

При необходимости увеличения диаметра инструмента 2 в процессе обработки, нанесение неровностей производят в ускоренном режиме как с изменяющейся, так и с постоянной закономерностью, согласно требованиям технологического процесса обработки, например для сложнопрофильных деталей. Для этого интенсивность и эффективность нанесения обеспечивают параметрами ультразвуковых колебаний электрода и инструмента, вследствие чего диаметр инструмента 2 увеличивается.

Экспериментально установлено, что величину зазора между электродом 3 и металлическим инструментом 2 поддерживают равным (фиг.5), согласно формуле:

emin=AΣ+h+δ+α,

где АΣ - суммарная амплитуда ультразвуковых колебаний электрода и радиальных колебаний инструмента, м;

h - высота наносимых микронеровностей, м;

δ - радиальное биение инструмента, определяемое требованиями к точности обработки изделия и характеристиками шпиндельного узла станка, м;

α=(0,01-0,002)×10-3, м - коэффициент режима обработки, большие значения которого принимаются на черновых режимах, кроме этого перед нанесением неровностей инструмент подвергают поверхностной термической обработке, например не менее 60 единиц НКСЭ.

Коэффициент α учитывает допуск на разновысотность формируемых на инструменте режущих микронеровностей, чтобы исключить случайное короткое замыкание между электродом и инструментом.

Рассматривалась обработка инструментом с режущими микронеровностями титанового сплава ВТ-3, нержавеющей стали 12Х18Н10Т и стали ЗОХГСА, закаленной до твердости 40-45 НКСЭ. При этом на основе экспериментов и с учетом высокой адгезионной способности титана, что способствует образованию нароста на металлическом инструменте, в качестве электрода выбран серый чугун. Чугунные микронеровности, обладая значительным количеством графита, будут в меньшей степени подвержены налипанию титановой стружки. Для формирования режущих микронеровностей для обработки стали 12Х18Н10Т выбран электрод из стали 65Г, обладающей большей прочностью. В связи с высокой твердостью образцов из стали ЗОХГСА в качестве электрода выбран твердый сплав ВК6. Расчетом определена амплитуда ультразвуковых колебаний электрода для случаев черновой и чистовой обработки титанового сплава ВТ-3, нержавеющей стали 12Х18Н10Т и стали 30ХГСА. При этом приняты средние для материалов электрода значения К. Величина высоты микронеровностей выбиралась экспериментально с учетом обеспечения производительности процесса и шероховатости поверхности детали. Требуемая для обработки сплава ВТ-3 величина микронеровностей принята наибольшей по причине уже отмеченной высокой адгезионной активности титана. При больших значениях h, как известно из теории шлифования, возможны большие глубины резания и при этом более рациональные передний и задний углы при вершине единичной микронеровности, обеспечивающие увеличение доли резания и снижение сил трения, что способствует уменьшению вероятности схватывания отделяемой микростружки титана и материала неровности. Для обработки закаленной твердой и прочной стали 30ХГСА приняты минимальные значения высот микронеровностей с целью обеспечения их большей прочности на срез и отрыв при воздействии значительных сил резания. Результаты расчетов приведены ниже в таблицей 2.

| Таблица 2 | ||||||

| Параметр | Сплав ВТ-3 | Сталь 12Х18Н10Т | Сталь 30ХГСА | |||

| черновой | чистовой | черновой | чистовой | черновой | чистовой | |

| h, мкм | 50 | 35 | 40 | 30 | 35 | 25 |

| Арас, МКМ(расчетное значение) | 2,25 | 9 | 12,25 | 20,25 | 36 | 49 |

| Апр, мкм (принятое значение) | 2 | 9 | 12 | 20 | 36 | 49 |

Для определения величины зазора между электродом и металлическим кругом принято допущение, что радиальное биение круга не превышает во всех случаях 10 мкм, как на универсальных шлифовальных станках обычной точности. Также приняты одинаковые для всех материалов значения коэффициента α: 10 мкм при черновой и 2 мкм при чистовой обработке. Расчетные значения минимального зазора между электродом и поверхностью инструмента приведены ниже в таблице 3.

| Таблица 3 | ||||||||

| Обраба-тываемый материал | Режим | Амплитуда колебаний электрода (АЭЛ) и инструмента (АИНС), мкм | h, мкм | δ, мкм | α, мкм | emin, мкм | ||

| АЭЛ | АИНС | AΣ | ||||||

| ВТ-3 | черновой | 2 | 4 | 6 | 50 | 10 | 10 | 76 |

| чистовой | 9 | 2 | 11 | 35 | 10 | 2 | 58 | |

| 12Х18Н10Т | черновой | 12 | 4 | 16 | 40 | 10 | 10 | 76 |

| чистовой | 20 | 2 | 22 | 30 | 10 | 2 | 64 | |

| 30ХГСА | черновой | 36 | 10 | 46 | 35 | 10 | 10 | 101 |

| чистовой | 49 | 5 | 54 | 25 | 10 | 2 | 96 |

Предлагаемый способ обеспечивает при обработке деталей из стали 12Х18Н10Т кругом диаметром 200 мм и шириной 25 мм на черновых режимах интенсивность съема с ультразвуковыми колебаниями на частоте, например f=22кГц, и амплитудой А=4 мкм на 20-25% больше, чем без ультразвуковых колебаний, которая составляет 60-72 г/мин с шероховатостью Rz=40-30 мкм, а на чистовых режимах - 3,75-5 г/мин с шероховатостью Rz=0,08-0,14 мкм.

Расход материала электрода 3 при этом составляет соответственно на черновых режимах 3,37 г/мин и на чистовых 0,25-0,4 г/мин. Материал электрода сталь марки 65Г.

При обработке титанового сплава ВТ-3 интенсивность съема на черновых режимах составляет 90-108 г/мин при шероховатости Rz=60-50 мкм, а на чистовых режимах - 9-10 г/мин при шероховатости Rz=0,5-0,7 мкм. Указанная интенсивность съема как на черновых, так и на чистовых режимах выше, чем при обработке без ультразвука на 50-65%. Шероховатость поверхности детали при обработке с ультразвуком меньше на черновых режимах почти на 120%, а на чистовых режимах - на 40-45%, чем при обработке без ультразвука.

Обработка закаленной стали ЗОХГСА по предлагаемому способу на черновых режимах обеспечивает интенсивность съема 25-30 г/мин, что на 40-50% выше, чем без ультразвука. На чистовых режимах интенсивность съема составляет 1,5-2 г/мин, что на 150-170% выше, чем при обработке без ультразвука. Шероховатость обработанной поверхности детали составляет на черновых режимах Rz=20-l 5 мкм, а на чистовых режимах - Rz=0,3-0,1 мкм.

При обработке медных и алюминиевых сплавов может быть достигнута шероховатость порядка Rz=0,12-0,16 мкм.

При обработке предлагаемым способом величина зазора emin изменяется от 0,001 м до 0,00001 м, а электрические режимы чернового электроискрового переноса составляют: напряжение 150-160 В, разрядная емкость до 1200 мкф. Скорость резания выбирают исходя из технологии обработки деталей, интенсивности съема и износа инструмента 2. Оптимальными являются для различных материалов скорости от 5 до 35 м/с при черновой и от 30 до 65 м/с при чистовой обработках.

Предлагаемый способ позволяет производить обработку с наложением ультразвуковых колебаний на частотах f=22-44кГц широкого профиля деталей: круглых наружных и внутренних поверхностей, плоских деталей, фасонных поверхностей, лопаток турбин различных авиационных двигателей, а также других сложнопрофильных и труднообрабатываемых деталей приборо-, агрегатостроения, пневмо- и топливной аппаратуры, выполненных из конструкционных материалов различных групп обрабатываемости: алюминиевые сплавы (Д1, Д6, Д16Т), армко железо, углеродистые незакаленные стали обычного качества (Ст3, Ст6) и качественные (10, 15, 35), титановые сплавы (ВТ-3, ВТ-5, ОТ-4), сплавы на основе меди (латунь ЛС-59, бронза БрАЖ9-4, БрОЦС-4 и др.), легированные стали типа (12Х18Н10Т, 10Х13СЮ), тугоплавкие и жаропрочные тяжелые сплавы на основе вольфрама, никеля и молибдена (ХН78Т, ХН70Ю), закаленные хромистые (40Х13, ХВГ, 30ХГСА) и углеродистые качественные стали (45, 65Г).

Таким образом, основным преимуществом предлагаемого способа обработки являются повышение эффективности и качества обработки деталей, в связи с тем, что при наложении ультразвуковых колебаний как на электрод, так и на инструмент интенсифицируется сам процесс электроэрозионного нанесения неровностей на инструменте на порядок, что позволяет, в основном, величину съема и шероховатость обработки регулировать в широких пределах за счет быстрого и интенсивного изменения величины неровностей путем подбора режимов электроэрозионного процесса, варьируя частоту, амплитуду и зазор между электродом 3 и инструментом 2, тем самым расширяя технические и технологические возможности способа обработки труднообрабатываемых материалов. Наложение ультразвуковых колебаний позволяет также получать более стойкую к износу обрабатывающую поверхность с более острыми гранями, что позволяет поднять эффективность, производительность и качество обработки деталей. Преимуществом способа является также отсутствие шаржирования поверхности обрабатываемой детали 1, а также более интенсивное снижение температуры резания при ультразвуковых колебаниях электрода 3 и инструмента 2 в результате высокочастотного частого контакта инструмента 2 и детали 1, более эффективное (в 1-1,5 раза) устранение засаливания по времени раза, а также возможность более эффективно регулировать размеры микронеровностей и размеры самого режущего металлического инструмента, в том числе и более эффективное снижение запыленности рабочего места в результате сокращения времени нанесения микронеровностей.

1. Способ механической обработки деталей резанием, включающий подачу металлического инструмента с гладкой поверхностью к обрабатываемой детали, которому сообщают перемещение со скоростью резания и подвергают его поверхность непрерывной электроэрозионной обработке с помощью электрода из высокопрочного твердого материала, отличающийся тем, что в процессе электроэрозионной обработки режущей поверхности инструмента и рабочей поверхности электрода сообщают ультразвуковые колебания.

2. Способ по п.1, отличающийся тем, что амплитуду колебаний, сообщаемую режущей поверхности инструмента и рабочей поверхности электрода, выбирают из соотношенияА=(K-0,1h)2,где h - высота формируемых на инструменте микронеровностей, м;6<K≤10 - коэффициент, зависящий от вида наносимого материала.

3. Способ по п.1 или 2, отличающийся тем, что ультразвуковые колебания электроду сообщают перпендикулярно режущей поверхности инструмента, а направление колебаний последнего устанавливают на черновой стадии обработки - в радиальном направлении, а на чистовой - в продольном относительно его оси.

4. Способ по п.3, отличающийся тем, что величину зазора между электродом и инструментом поддерживают равнойemin=AΣ+h+δ+α,где AΣ - суммарная амплитуда ультразвуковых колебаний электрода и радиальных колебаний инструмента, м;h - высота наносимых микронеровностей, м;δ - радиальное биение инструмента, определяемое требованиями к точности обработки изделия и характеристиками шпиндельного узла станка, м;α=(0,01-0,002)·10-3, м, - коэффициент режима обработки, большие значения которого принимают на черновых режимах, причем перед нанесением неровностей инструмент подвергают поверхностной термической обработке.