Способ получения полимерных нанокомпозитных толстых пленок и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к способам и устройствам получения полимерных нанокомпозитных материалов в виде толстых пленок и может быть использовано в оптоэлектронике и радиоэлектронике при изготовлении функциональных электрических и токопроводящих структур устройств. Технический результат заключается в получении высокочистых термостабильных толстопленочных материалов с упорядоченным распределением наночастиц в матрице полимеров. Способ получения полимерных нанокомпозитных толстых пленок заключается в формовании полимерной матрицы воздействием тепловой энергией при постоянном давлении на исходную полимерсодержащую композицию, модифицированную наночастицами металла с размером до 30 нм. Параметры температуры, давления и время воздействия выбирают из условия обеспечения порога сверхпластичности, достижение которого контролируют визуально. Устройство для получения полимерных нанокомпозитных толстых пленок содержит цилиндрическую обойму с основанием, в которой расположены исполнительная пружина, регулятор давления на пружину, неадгезионные прокладки для размещения исходной композиции, расположенные между шайбами. При этом прокладки с шайбами размещены между основанием и пружиной, обойма снабжена вентиляционными прорезями, а пружина снабжена контрольным флажком для фиксации порога сверхпластичности исходной композиции. 2 н. и 1 з.п. ф-лы, 15 ил., 2 табл.

Реферат

Изобретение относится к способам и устройствам получения полимерных нанокомпозитных материалов в виде толстых пленок и может быть использовано в оптоэлектронике и радиоэлектронике при изготовлении функциональных электрических и токопроводящих структур устройств: резисторов, конденсаторов, индуктивностей и т.д.

Известен способ получения толстых пленок, обладающих высокотемпературной сверхпроводимостью, включающий нанесение исходных композиций на подложку, их разогрев и последующее охлаждение, при этом разогрев композиций производят электронным пучком до расплава, т.е. до жидкой фазы (Патент РФ №2013823, МПК: H01L 39/24. В.Л.Ауслендер и др. Способ получения толстых пленок, обладающих высокотемпературной сверхпроводимостью. 1994 г.).

Однако в данной технологии изготовления пленок используется высокотемпературный разогрев композиций (до 900°С и выше), приводящий к разрушению полимерных матриц при получении толстых пленок на основе полимера и, как следствие, недостижению достаточно упорядоченного распределения наночастиц в пленке. Кроме того, разогрев осуществляют электронным пучком, что требует больших затрат энергии.

Наиболее близким к заявляемому техническому решению является способ изготовления квантовых структур (точек, проволок и элементов квантовых приборов), включающий выращивание напряженной пленки из материала, имеющего постоянную кристаллической решетки, большую, чем материал подложки. При этом толщина напряженной пленки меньше критической и пленку выращивают псевдоаморфной, а между напряженной пленкой и подложкой выращивают жертвенный слой, который затем селективно удаляют под заданной областью пленки, что освобождает часть пленки от связи с подложкой, и эта часть выпучивается или гофрируется, в результате чего меняется напряжение в пленке, что в свою очередь вызывает сдвиг дна зоны проводимости (вершины валентной зоны), приводящей к формированию локальной потенциальной ямы (Патент РФ №2278815, МПК: B82B 3/00. А.В.Принц, В.Я.Принц. Способ изготовления квантовых структур: квантовых точек, проволок, элементов квантовых приборов. 2006 г.).

Однако данный способ является трудоемким и дорогостоящим в связи с применением повторяющихся технологических операций (послойное выращивание пленочных структур) и использованием сложного, энергоемкого оборудования для выращивания пленки.

Известно устройство для получения нанокомпозитных таблеток толщиной 0,3-1,0 мм на основе полиэтилена высокого давления, представляющее собой пресс, состоящий из цилиндра, поршня и пружины, выполненной с возможностью воздействия на порошковую композицию. Пресс помещают в муфельную печь для разогрева при «заданной» температуре в течение часа (Б.Д.Зайцев, И.Е.Кузнецова, А.М.Шихабудинов и др. Влияние температуры формования на свойства нанокомпозитных пленок на основе полиэтилена высокого давления / Письма в ЖТФ, 2008, том 34, вып.12. - С.67-72).

Однако данное устройство не обеспечивает получение материалов толщиной менее 100 мкм. Кроме того, в известном устройстве невозможно удаление нежелательных компонентов в окружающее пространство из-за его закрытой конструкции.

Задачей изобретения является получение высокочистых термостабильных толстопленочных материалов с упорядоченным распределением наночастиц в матрице полимеров.

Поставленная задача решается тем, что в способе получения полимерных нанокомпозитных толстых пленок формуют полимерную матрицу воздействием тепловой энергией при постоянном давлении на исходную полимерсодержащую композицию, модифицированную наночастицами металла с размером до 30 нм. При этом параметры температуры, давления и время воздействия выбирают из условия обеспечения порога сверхпластичности, достижение которого контролируют визуально.

Устройство для получения полимерных нанокомпозитных толстых пленок включает цилиндрическую обойму с основанием, в которой расположены исполнительная пружина, регулятор давления на пружину, неадгезионные прокладки для размещения между ними исходной композиции, расположенные между шайбами. При этом прокладки с шайбами размещены между основанием и пружиной, обойма снабжена вентиляционными прорезями, а пружина снабжена контрольным флажком для фиксации порога сверхпластичности исходной композиции.

С помощью регулятора давления фиксируют глубину залегания наночастиц размером до 30 нм в матрице полимеров, при этом давление оказывают одновременно по всему объему композиции при получении толстой пленки.

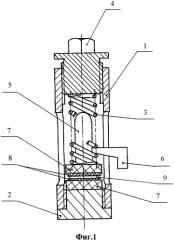

Изобретение поясняется чертежами и фотографиями, где на фиг.1 представлено устройство для получения полимерных нанокомпозитных толстых пленок, поперечный разрез; на фиг.2 - фото устройства в собранном виде; на фиг.3 - фото устройства в разобранном виде; на фиг.4 представлена функциональная схема получения толстых пленок с упорядоченным распределением наночастиц; на фиг.5 - образец нанокомпозитной толстой пленки, общий вид; на фиг.6 - образец нанокомпозитной толстой пленки на основе сульфида кадмия в полимерной матрице; на фиг.7 - фрагмент толстой пленки, увеличенный в 150000 раз; на фиг.8-10 представлены графики зависимости диэлектрической проницаемости, тока и удельного сопротивления толстых пленок, полученных по заявляемой технологии, от температуры; на фиг.11-13 представлены функции распределения наночастиц металлосодержащего соединения в матрице полимера; на фиг.14 представлены графики зависимости реальной части диэлектрической проницаемости образца толстой пленки в зависимости от массовой доли наночастиц в матрице полимера, измеренные на разных частотах; на фиг.15 представлены температурные зависимости электропроводности образца толстой пленки.

Позициями на фиг.1-3 обозначены: 1 - обойма; 2 - основание; 3 - пружина; 4 - регулятор давления; 5 - вентиляционная прорезь; 6 - контрольный флажок; 7 - шайбы; 8 - прокладки; 9 - исходная полимерсодержащая композиция; 10 - державка контрольного флажка.

Позициями на фиг.4 обозначены этапы технологического цикла получения толстых пленок: 11 - синтез; 12 - очистка и сушка; 13 - формование; 14 - улетучивание органики; 15 - визуальный контроль порога сверхпластичности; 16 - контроль по термометру; 17 - контроль временного момента наступления порога сверхпластичности; 18 - выходной контроль.

Устройство для получения полимерных нанокомпозитных толстых пленок включает разъемные обойму 1 цилиндрической формы, основание 2 и регулятор давления 4, при этом внешние боковые поверхности основания и регулятора давления снабжены резьбой для ввинчивания в обойму, имеющую такую же резьбу со стороны внутренней боковой поверхности в области размещения основания и регулятора давления соответственно. В цилиндрической стенке обоймы на равном расстоянии друг от друга выполнены продольные вентиляционные прорези 5. Внутри обоймы 1 расположена исполнительная пружина 3, сжимаемая посредством регулятора давления 4. Усилие пружины регулируется в зависимости от величины давления, устанавливаемого регулятором давления 4. Между пружиной 3 и основанием 2 обоймы 1 устройства расположены две неадгезионные прокладки, размещенные между шайбами с образованием пакета. Прокладки предназначены для размещения между ними исходной композиции. Прокладки с шайбами прижаты к основанию 2 пружиной 3 и расположены в обойме с образованием зазора между ними и стенками обоймы. Пружина 3 содержит зажатый между ее витками контрольный флажок 6, снабженный клинообразной державкой 10, обеспечивающей универсальность использования флажка для контроля порога сверхпластичности различных нанокомпозиций.

Способ получения полимерных нанокомпозитных толстых пленок осуществляется следующим образом.

Приготавливают исходную полимерсодержащую композицию в виде порошка, для чего берут комплексное металлосодержащее соединение - раствор прекурсора (d - металл), и размещают в реакторе для осуществления химического синтеза. В этот же реактор помещают навеску полимера, например, полипропилена или полиэтилена высокого давления или соединение полипропилена с полиэтиленом высокого давления, после чего осуществляют процесс синтеза, при котором наночастицы металла внедряются в молекулы полимера. Полученную композицию очищают от побочных продуктов реакции и сушат на воздухе.

Полученную таким образом полимерсодержащую нанокомпозицию в виде порошка в количестве 0,03-0,07 грамм размещают между неадгезионными прокладками 8 с шайбами 7 (фиг.1), которые с помощью пружины 4 прижимают к основанию 2 обоймы 1. Регулятором давления 4 устанавливают необходимое давление Р (1,5·105 Н/м2 - 2,5·105 Н/м2) на исполнительный механизм пружины. Устройство с композицией помещают в нагревательную печь, где на композицию осуществляется тепловое воздействие до наступления порога сверхпластичности с образованием полимерной матрицы, при этом о наступлении порога сверхпластичности сигнализирует контрольный флажок 6, который падает под собственным весом вследствие ослабления пружины 3. В момент падения флажка фиксируют температуру и время наступления порога сверхпластичности. Затем полимерную матрицу подвергают дальнейшему нагреву до получения пленки заданной толщины, исключая при этом фазу расплава, при которой наступает архитектурная дестабильность (разрушается матрица полимера), и удерживая структурную стабильность пленки (в химической связи наночастиц с полимерной матрицей). Затем устройство остужают и извлекают из него полученную пленку.

Во время формования композиции случайно оставшиеся в ней после химического синтеза нежелательные ингредиенты улетучиваются в окружающее пространство через вентиляционные прорези 5 устройства, что обеспечивает получение высокочистых пленок.

При синхронном воздействии тепловой энергии и механического давления в условиях сверхпластичности наночастицы равномерно распределяются в нанокомпозитной среде материала толстой пленки, образуя квантовые точки при сохранении симметрии и параметров архитектуры среды толстых пленок.

Предложенное устройство позволяет автоматически фиксировать наступление порога сверхпластичности при формовании в процессе воздействия энергией тепла Е и постоянным давлением Р.

Было изготовлено устройство для получения полимерных нанокомпозитных толстых пленок (см. фиг.2, 3) высотой 100 мм, включающее обойму с наружным диаметром 30 мм, внутренним диаметром 23 мм и высотой 80 мм. В стенке обоймы выполнены 4 вентиляционные прорези высотой 40 мм и шириной 10 мм. В обойму ввинчены основание и регулятор давления. Внутри обоймы размещены комплектующие детали в виде двух прокладок с шайбами и пружины с сигнальным флажком. Прокладки выполнены диаметром 20 мм из ленты фторопласта - 4 0,2×50 МРТУ 6-05-1071. Шайбы выполнены диаметром 20 мм и толщиной 3-5 мм из фторопласта - 4Н ТУ № М-810-59.

Были изготовлены образцы толстых пленок на основе нанокомпозитных сред с различной концентрацией наночастиц металлосодержащих соединений в полимерной матрице.

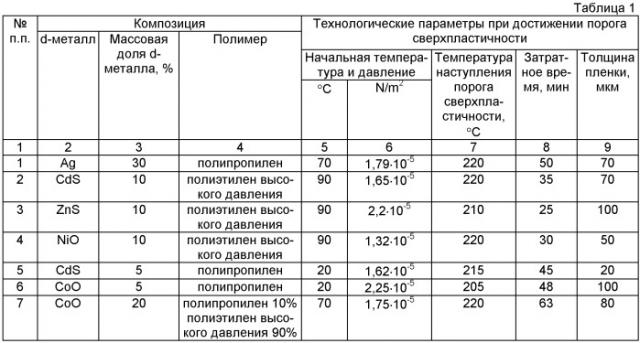

В таблице 1 приведены примеры характеристик композиций с указанием температуры наступления порога сверхпластичности.

На фиг.5, 6 представлены фотографии высокочистых толстых пленок, полученных на основе сульфида кадмия в полимерной матрице.

Проводили исследования электрофизических и оптических свойств толстых пленок, полученных из различных нанокомпозиций, а также распределения наночастиц в них. Результаты исследования представлены на фиг.7-15.

На фиг.7 представлен фрагмент толстой пленки, демонстрирующий равномерное распределение наночастиц по площади толстой пленки, но на разной глубине. Фрагмент сделан с помощью просвечивающего микроскопа JEOL 200 при увеличении в 150000 раз.

На фиг.8 приведены температурные зависимости диэлектрической проницаемости для чистого полиэтилена высокого давления (ПЭВД) (кривая 1), для пленки ПЭВД толщиной 80 мкм (кривая 2), для ПЭВД, обработанного в химическом реакторе (кривая 3), и для нанокомпозита на основе 20 мас.% наночастиц CdS в матрице ПЭВД (кривая 4). Стрелками отмечено направление процесса нагрев - охлаждение. Зависимость построена в относительных единицах, получаемых как отношение значения диэлектрической проницаемости к таковой при 45°С на нагреве.

Из зависимости видно, что как повышение, так и уменьшение температуры практически не оказывает влияния на электрическую емкость материала фабричного ПЭВД. В случае, когда из материала фабричного ПЭВД был сформирован образец толстой пленки толщиной 80 мкм, получен небольшой термодинамический гистерезис диэлектрической проницаемости (кривая 2). В случае, когда материал ПЭВД был обработан в химическом реакторе, т.е. вступил во взаимодействие с реактивами, использующимися на стадии синтеза, но не получил в результате данного взаимодействия стабилизированных в объеме наночастиц (в объеме расплава не производилось термическое разложение прекурсоров), была получена еще большая величина термодинамического гистерезиса (кривая 3). Однако все величины термодинамического гистерезиса диэлектрической проницаемости, полученные на материале чистого ПЭВД, оказываются много меньшими величины термодинамического гистерезиса диэлектрической проницаемости для материалов нанокомпозита (кривая 4).

Таким образом, термодинамический гистерезис диэлектрической проницаемости нанокомпозита является, в основном, результатом внедрения в его объем наночастиц.

По мере нагрева материала его электрическая емкость увеличивается, и этот процесс продолжается после достижения максимума температуры в ходе охлаждения. В результате цикла нагрев - охлаждение величина диэлектрической проницаемости материала принимает новое значение, сохраняющееся некоторое время (по меньшей мере, в течение семи дней).

Возможно управление диэлектрическими свойствами материала толстой пленки за счет управления размерами наночастиц.

По результатам проведенных исследований нанокомпозитов с 10-40 мас.% наночастиц CdS в матрице ПЭВД были оценены значения критических индексов удельной проводимости σ и диэлектрической проницаемости ε, приведенные в таблице 2.

| Таблица 2 | ||

| Массовая доля наночастиц, % | σ | ε |

| 10 | 1,1074 | 1,0518 |

| 20 | 0,6986 | 0,8897 |

| 40 | 0,4965 | 0,4416 |

Критические индексы удельной проводимости и диэлектрической проницаемости снижаются по мере роста концентрации наночастиц в матрице полимера.

При исследовании диэлектрических свойств полимерных композитных наноматериалов были обнаружены закономерности, связанные с влиянием толщины образцов на электрофизические характеристики, такие, например, как их электропроводность. При толщинах образцов, не превышающих 40 мкм, наблюдается рост проводимости даже при малых напряжениях смещения (не более 300 мВ). Наиболее ярко такое поведение продемонстрировали образцы композитов, содержащих наночастицы серебра. На фиг.9 представлены температурные зависимости токопрохождения через образец толстой пленки на основе 30 мас.% наночастиц Ag в матрице полипропилена толщиной 40 мкм при его нагреве и охлаждении. В образце наблюдается рост электропроводности на восемь порядков. На фиг.10 представлены температурные зависимости удельного сопротивления серебросодержащих образцов разной толщины в матрице изотактического полипропилена. Следует отметить две особенности полученных образцов толстых пленок: во-первых, нанокомпозитная среда переключается с повышенного уровня электропроводности при нагреве на уровень низкой проводимости при охлаждении; во-вторых, наблюдается особенность в окрестности температуры 60°С. Такое поведение наблюдалось на многих образцах толстых пленок с разной концентрацией наночастиц в матрице.

На фиг.11-13 показаны функции распределения наночастиц оксида кобальта СоО в матрице полипропилена, полученные при обработке сканов электронного просвечивающего микроскопа JEOL 200 (Japan) - для образцов на основе 5, 10 и 20 мас.% наночастиц СоО соответственно. На фиг.14 приведены характеристики реальной части диэлектрической проницаемости образца толстой пленки в зависимости от массовой доли наночастиц оксида кобальта в матрице, измеренные на разных частотах.

Электрофизические исследования толстых пленок толщиной от 50 до 90 мкм показали термостабильность их параметров, что весьма важно для элементной базы радиоэлектронных систем.

На фиг.15 представлены температурные зависимости электропроводности образца толстой пленки толщиной 70 мкм на основе 5 мас.% наночастиц сульфида кадмия в матрице полиэтилена высокого давления при его нагреве и охлаждении. Термодинамические ветви гистерезиса довольно близко расположены друг от друга, что говорит о термостабильности полученной пленки и о равномерном распределении наночастиц в полимерной матрице.

1. Способ получения полимерных нанокомпозитных толстых пленок, заключающийся в формовании полимерной матрицы воздействием тепловой энергией при постоянном давлении на исходную полимерсодержащую композицию, модифицированную наночастицами металла с размером до 30 нм, при этом параметры температуры, давления и время воздействия выбирают из условия обеспечения порога сверхпластичности, достижение которого контролируют визуально.

2. Устройство для получения полимерных нанокомпозитных толстых пленок, включающее цилиндрическую обойму с основанием, в которой расположены исполнительная пружина, регулятор давления на пружину, неадгезионные прокладки для размещения исходной композиции, расположенные между шайбами, при этом прокладки с шайбами размещены между основанием и пружиной, обойма снабжена вентиляционными прорезями, а пружина снабжена контрольным флажком для фиксации порога сверхпластичности исходной композиции.

3. Устройство по п.2, характеризующееся тем, что контрольный флажок снабжен клинообразной державкой, закрепленной между витками пружины.