Способ гидрирования бензола, смесей бензола и толуола, смесей бензола и ксилола, или изомерной смеси ксилола, или смесей бензола, толуола и ксилола, или изомерной смеси ксилола, содержащих сернистые ароматические соединения, и способ их десульфирования

Иллюстрации

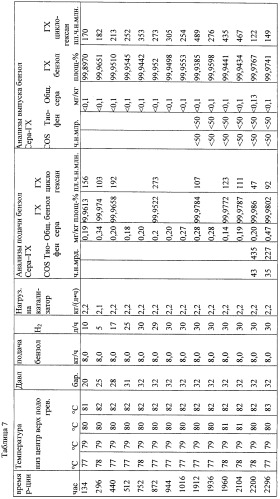

Показать всеИзобретение относится к вариантам способа гидрирования бензола, смесей бензола и толуола, смесей бензола и ксилола или изомерной смеси ксилола или смесей бензола, толуола и ксилола или изомерной смеси ксилола, содержащих сернистые ароматические соединения, в одном из которых на первой стадии, при необходимости в присутствии водорода, содержание сернистых ароматических соединений снижают в присутствии десульфуризатора, содержащего медь и цинк в атомном отношении от 1:0,3 до 1:10 (стадия а), и на второй стадии бензол, смеси бензола и толуола, смеси бензола и ксилола или изомерной смеси ксилола или смеси бензола, толуола и ксилола или изомерной смеси ксилола гидрируют в присутствии нанесенного на носитель рутениевого катализатора, содержащего от 0,01 до 30 мас.% рутения, в пересчете на общую массу катализатора, в присутствии водорода (стадия b). Также изобретение относится к способу десульфуризации, использующему тот же самый десульфуризатор. Применение настоящего способа позволяет получать алициклические соединения или их смеси с высокой селективностью и выходом. 3 н. и 21 з.п. ф-лы, 14 табл.

Реферат

Изобретение относится к области очистки ароматических соединений, более конкретно к способу гидрирования бензола, смесей бензола и толуола, смесей бензола и ксилола или изомерной смеси ксилола или смесей бензола, толуола и ксилола или изомерной смеси ксилола, содержащих сернистые ароматические соединения, и к способу их десульфирования.

Сильно экзотермическая реакция гидрирования требует тщательного контроля за температурой и временем контакта, чтобы достичь полноты превращения при высокой селективности. В особенности следует подавлять образование значительных количеств метилциклопентана, которое предпочтительно протекает при повышенных температурах. Типичные спецификации циклогексана требуют, чтобы остаточное содержание бензола составляло <100 ч. на млн и метилциклопентана <200 ч. на млн. Равным образом критичным является также содержание н-парафинов (как, например, н-пентан, н-гексан). Эти нежелательные соединения также возникают предпочтительно при повышенных температурах гидрирования, и так же, как метилциклопентан, их можно отделить от желательного циклогексана только с помощью трудоемких операций по разделению (как, например, экстракция, ректификация или применение молекулярных сит, как описано в патенте Великобритании GB 1341057). Используемый катализатор также оказывает сильное влияние на масштаб образования нежелательных побочных продуктов, как метилциклопентан, н-гексан, н-пентан и т.д.

На этом фоне стоит добиваться того, чтобы проводить гидрирование при возможно более низких температурах. Это, однако, с другой стороны, ограничивается тем, что в зависимости от характера используемого катализатора гидрогенизации, только начиная с повышенных температур, достигается необходимая активность катализатора гидрирования, которая, со своей стороны, достаточна, чтобы получать рентабельный выход.

Никелевые и платиновые катализаторы, применяемые для гидрирования бензола, обнаруживают ряд недостатков. Никелевые катализаторы очень чувствительны к серосодержащим примесям в бензоле, так что приходится или использовать для гидрирования очень чистый бензол, или, как описано в патенте Великобритании GB 1104275, применять в основном реакторе платиновый катализатор, который работает при повышенном содержании серы и таким образом защищает реактор окончательного гидрирования, содержащий никелевый катализатор. Другая возможность состоит в том, чтобы катализатор гидрирования легировать рением, как описано в патенте Великобритании GB 1155539, или в катализатор гидрирования вводить ионит, как сообщается в патенте Великобритании GB 1144499. Получение таких катализаторов, однако, является трудоемким и дорогостоящим.

Платиновые катализаторы проявляют меньше недостатков, чем никелевые катализаторы, но они очень дороги.

В качестве альтернативы поэтому в литературе недавнего времени указывают на катализаторы гидрирования бензола в циклогексан, содержащие рутений.

В патенте SU 319582 описываются суспензионные рутениевые катализаторы для получения циклогексана из бензола, легированные палладием, платиной или родием. Однако, ввиду использования палладия, платины или рутения они очень дороги, и к тому же в случае суспензионных катализаторов приготовление и регенерация катализатора как трудоемки, так и дороги.

В патенте США US 3917540 для получения циклогексана из бензола описываются катализаторы, нанесенные на Al2O3. В качестве активного металла они содержат благородный металл из VIII побочной подгруппы периодической системы, а также щелочной металл, технеций или рений. Далее в патенте США US 3244644 описаны рутениевые катализаторы гидрирования, нанесенные на η-Al2O3, которые также должны подходить для гидрирования бензола. Эти катализаторы, однако, содержат по меньшей мере 5% активного металла. Кроме того, получение модификации η-Al2O3 - процесс как трудоемкий, так и дорогой.

Далее в международном патенте WO 00/63142 описывается, в частности, гидрирование незамещенных ароматических соединений с применением катализатора, который в качестве активного металла содержит по меньшей мере один металл VIII побочной подгруппы периодической системы и который нанесен на основу с макропористой структурой. В качестве активного металла особенно подходит рутений, а в качестве носителей наиболее подходящими являются окись алюминия и диоксид циркония.

Преимущество этих способов заключается в сравнительно выгодной цене рутения, применяемого в катализаторе в качестве активного металла, по сравнению с затратами, которые возникают при использовании в катализаторах гидрирования других металлов, а именно палладия, платины или родия. Однако и здесь неблагоприятным является тот факт, что эти рутениевые катализаторы чувствительны к сернистым примесям.

Из европейского патента ЕР 600406 известно, что ненасыщенные углеводороды, а именно алкены (например, этилен), которые содержат тиофен в качестве примеси, можно десульфурировать, если их обработать водородом в количестве от 0,01 до 4 об.% в присутствии медно-цинкового десульфуризатора, с атомным отношением медь/цинк, приблизительно равным 1:~0,3-10. Особенно подчеркивается, что количество водорода не должно превышать приведенное значение, так как это ведет к нежелательному гидрированию подлежащих очистке ненасыщенных углеводородов.

В основу настоящего изобретения положена исходная задача разработать такой способ гидрирования ароматических углеводородов или их смесей, содержащих сернистые ароматические соединения, в соответствующие алициклические соединения или их смеси, в особенности бензола с получением циклогексана, который сделает возможным получать алициклические соединения или их смеси с очень высокой селективностью и выходом.

В соответствии с этим настоящее изобретение касается способа превращения ароматического углеводорода, содержащего сернистые ароматические соединения, или смеси ароматических углеводородов, содержащие сернистые ароматические соединения, причем на первой стадии удаляют серосодержащие ароматические соединения, при необходимости в присутствии водорода (стадия а); это десульфирование проводят в присутствии медно-цинкового десульфуризатора с атомным отношением медь:цинк от 1:0,3 до 1:10, который можно получать способом соосаждения. На второй стадии полученный таким образом ароматический углеводород или соответственно смесь углеводородов гидрируют в присутствии нанесенного рутениевого катализатора и водорода в соответствующее алициклическое соединение, или их смесь (стадия b), причем катализатор нанесен на основу с мезопористой и/или макропористой структурой.

В предпочтительном варианте исполнения в качестве ароматического углеводорода применяют бензол, который в присутствии водорода гидрируется в циклогексан.

В другом предпочтительном варианте исполнения применяют смесь ароматических углеводородов, которую в присутствии водорода гидрируют в соответствующую смесь алициклических соединений. В качестве смеси ароматических углеводородов при этом применяют такие, которые содержат бензол и толуол, или бензол и ксилол, или смесь изомерных ксилолов, или бензол, толуол и ксилол, или смесь изомерных ксилолов. При гидрировании из бензола получается циклогексан, из толуола - метилциклогексан и из ксилолов - соответствующие диметилциклогексаны.

На стадии а) ароматический углеводород или смесь ароматических углеводородов, который содержит примесь сернистых ароматических соединений, десульфурируют. Среди серосодержащих ароматических соединений имеют в виду особенно тиофен, бензотиофен, дибензотиофен или соответствующие алкильные производные, более всего - тиофен. Наряду с этими ароматическими серосодержащими соединениями в ароматическом углеводороде или смеси ароматических углеводородов могут присутствовать также другие серосодержащие примеси, например нижеследующие неароматические сернистые соединения, а именно сероводород, меркаптаны, как метилмеркаптан, тетрагидротиофен, дисульфиды, как диметилдисульфид, COS или CS2. Кроме того, могут содержаться и другие примеси, а именно вода, алканы с 5-7 атомами углерода, например н-гептан, алкены с 5-7 атомами углерода, например пентен или гексен, причем двойная связь может находиться в любом месте углеродного скелета; циклоалканы с 5-7 атомами углерода, например метилциклопентан, этилциклопентан, диметилциклопентан, циклогексан, метилциклогексан, или циклоалкены с 5-7 атомами углерода, например циклогексен.

Ароматический углеводород, который применяют в особом варианте исполнения, как правило, имеет чистоту >98 мас.%, особенно предпочтительно >99 мас.%, преимущественно >99,5 мас.%, наиболее предпочтительно >99,9 мас.%. Если применяется смесь ароматических углеводородов, то доля ароматических углеводородов в используемой смеси составляет >98 мас.%, особенно предпочтительно >99 мас.%, преимущественно >99,5 мас.%, наиболее предпочтительно >99,9 мас.%. В обоих случаях количество серосодержащих ароматических примесей составляет до 2 мас. ч. на млн, преимущественно до 1 мас. ч. на млн. Суммарное содержание сернистых примесей может составлять до 5 мас. ч. на млн, преимущественно до 3 мас. ч. на млн, наиболее предпочтительно до 2 мас. ч. на млн, в особых случаях до 1 мас. ч. на млн. Остальные примеси могут составлять до 2 мас.%, преимущественно до 0,5 мас.%, наиболее предпочтительно до 0,1 мас.%. Вода в ароматическом углеводороде или в соответствующих смесях ароматических углеводородов может содержаться в количестве до 0,1 мас.%, преимущественно до 0,07 мас.%, наиболее предпочтительно до 0,05 мас.%.

Десульфирование проводят на медно-цинковом десульфуризаторе, при необходимости в присутствии водорода. Этот медно-цинковый десульфуризатор содержит по меньшей мере медь и цинк, причем атомное отношение медь:цинк составляет от 1:0,3 до 1:10, преимущественно от 1:0,5 до 1:3 и наиболее предпочтительно от 1:0,7 до 1:1,5. Он получается способом соосаждения, и его можно применять как в окисленной, так и в восстановленной форме.

В особом варианте исполнения медно-цинковый десульфуризатор содержит по меньшей мере медь, цинк и алюминий, причем атомное отношение медь:цинк:алюминий составляет от 1:0,3:0,05 до 1:10:2, преимущественно от 1:0,6:0,3 до 1:3:1 и наиболее предпочтительно от 1:0,7: 0,5 до 1:1,5:0,9.

Десульфуризаторы можно получать различными способами. Например, можно смешать водный раствор, который содержит соединение меди, в частности водорастворимое, например нитрат или ацетат меди, и соединение цинка, в частности водорастворимое, например нитрат или ацетат цинка, с водным раствором соединения основного характера (например, карбоната натрия, карбоната калия), с образованием осадка (способ соосаждения). Образовавшийся осадок отфильтровывают, промывают водой или сначала промывают, затем фильтруют и после этого высушивают. Затем прокаливают при температуре приблизительно от 270 до 400°С. В заключение полученный твердый материал взмучивают в воде, отфильтровывают и высушивают. Полученный таким образом медно-цинковый десульфуризатор ("окисленная форма") можно применять в этой форме при десульфировании.

В другом варианте исполнения полученный таким образом смешанный оксид можно подвергнуть восстановлению водородом. Его проводят при температурах приблизительно от 150 до 350°С, преимущественно приблизительно от 150 до 250°С, в присутствии водорода, причем водород разбавляют инертным газом, например азотом, аргоном, метаном, наиболее предпочтительно азотом, чтобы содержание водорода составляло 10 об.% или менее, преимущественно 6 об.% или менее, наиболее предпочтительно от 0,5 до 4 об.%. Полученный таким образом медно-цинковый десульфуризатор ("восстановленная форма") можно применять в этой форме при десульфировании.

Кроме того, медно-цинковый десульфуризатор может содержать также металлы, принадлежащие к VIII группе периодической системы (а именно Fe, Co, Ni, Ru, Rh, Pd, Os, Ir, Pt), к группе IB (например Ag, Au) или группе VIB (как, например, Cr, Mo, W). Такие реагенты можно получать, если в вышеописанном процессе получения добавлять соответствующие соли металлов.

Далее твердый материал, полученный после прокаливания или также после гидрогенизации, можно формовать или экструдировать в таблетки или другие формы, причем может оказаться полезным добавлять присадки, например связующие, как графит.

В другом варианте исполнения водный раствор, который содержит соединение меди, в частности водорастворимое, например нитрат или ацетат меди, соединение цинка, в частности водорастворимое, например нитрат или ацетат цинка, и соединение алюминия, как, например, гидроксид алюминия, нитрат алюминия, алюминат натрия, можно смешать с водным раствором соединения основного характера (например, карбоната натрия, карбоната калия), с образованием осадка (способ соосаждения). Образовавшийся осадок отфильтровывают, промывают водой или сначала промывают, затем фильтруют и после этого высушивают. Затем прокаливают при температуре приблизительно от 270 до 400°С. В заключение полученный твердый материал взмучивают в воде, отфильтровывают и высушивают. Полученный таким образом медно-цинковый десульфуризатор ("окисленная форма") можно применять в этой форме при десульфировании.

В следующем варианте исполнения полученный таким образом смешанный оксид можно подвергнуть восстановлению водородом. Его проводят при температурах приблизительно от 150 до 350°С, преимущественно приблизительно от 150 до 250°С, в присутствии водорода, причем водород разбавляют инертным газом, например азотом, аргоном, метаном, наиболее предпочтительно азотом, чтобы содержание водорода составляло 10 об.% или менее, преимущественно 6 об.% или менее, наиболее предпочтительно от 0,5 до 4 об.%. Полученный таким образом медно-цинковый десульфуризатор ("восстановленная форма") можно применять в этой форме при десульфировании.

Кроме того, медно-цинковый десульфуризатор может содержать также металлы, принадлежащие к VIII группе периодической системы (а именно Fe, Co, Ni, Ru, Rh, Pd, Os, Ir, Pt), к группе IB (например, Ag, Au) или группе VIB (например, Cr, Mo, W). Такие реагенты можно получать, если в вышеописанном процессе получения добавлять соответствующие соли металлов.

Далее твердый материал, полученный после прокаливания или также после гидрогенизации, можно формовать или экструдировать в таблетки или другие формы, причем может оказаться полезным добавлять присадки, например, связующие, как графит.

В следующем варианте исполнения соосаждение можно проводить с pH-контролем, если, например, так регулировать скорость подачи растворов солей, чтобы в процессе осаждения поддерживалось значение рН примерно от 7 до 7,5. Возможно также осадок, образующийся при осаждении, после промывания подвергать распылительной сушке.

Еще в одном варианте исполнения соосаждение можно проводить таким образом, чтобы компоненты оксид меди - оксид цинка осаждались из водных растворов соответствующих солей (например, нитратов или ацетатов) с помощью веществ со щелочной реакцией (например, карбонатов щелочных металлов, карбоната аммония) в присутствии коллоидно-дисперсных (в виде геля или золя) оксида алюминия, гидроксида алюминия.

Прокаливание, желательную при необходимости гидрогенизацию и формование можно производить, как описано выше.

Кроме того, можно применять имеющиеся на рынке катализаторы, как, например, катализатор R 3-12 фирмы BASF или G-132A фирмы Süd-Chemie.

В предпочтительном варианте исполнения медно-цинковый десульфуризатор применяют в восстановленной форме. Может быть выгодным смешанный оксид, полученный вышеописанным способом, подвергать восстановлению водородом, которое можно исполнять следующим образом (написание [кат] ниже означает катализатор).

1. Смешанный оксид нагревают до температуры от 100 до 140°С, наиболее предпочтительно до 120±5°С, в токе азота с объемным расходом от 200 до 400 нм3/м3 [КАТ]·ч, наиболее предпочтительно - 300±20 нм3/м3 [КАТ]·час.

2. В начале восстановления к вышеприведенному току азота добавляют 0,5±0,1 об.% водорода до тех пор, пока повышение температуры не составит 15-20°С и останется постоянным. После этого ток водорода повышают до 1,0±0,1 об.% до тех пор, пока суммарное повышение температуры не составит не более 30±5°С, и температура останется постоянной.

3. После этого ток водорода повышают до 2,0±0,2 об.%, причем температура катализатора не должна превышать 230°С, преимущественно 225°С.

4. Теперь ток водорода повышают до 4,0±0,4 об.% и одновременно повышают температуру азота до 200±10°С, причем и здесь температура катализатора не должна превышать 230°С, преимущественно 225°С.

5. Теперь ток водорода повышают до 6,0±0,6 об.% и одновременно поддерживают температуру катализатора 220±10°С.

6. В заключение реакционную смесь в токе азота с объемным расходом от 200 до 400 нм3/м3 [КАТ]·ч, наиболее предпочтительно - 300±20 нм3/м3 [КАТ]·ч, охлаждают до температуры ниже 50°С, причем скорость охлаждения не должна превышать 50±5 К/ч.

Полученный таким образом медно-цинковый десульфуризатор находится в "восстановленной форме" и может применяться таким образом. Его можно, однако, также хранить до момента использования в атмосфере инертного газа. Далее, возможно также сохранять медно-цинковый десульфуризатор в инертном растворителе. Иногда бывает выгодно хранить медно-цинковый десульфуризатор в окисленной форме и проводить активирование "в нужный момент". В связи с этим может быть также выгодным перед активированием проводить стадию высушивания. При этом прокаленный медно-цинковый десульфуризатор, находящийся в окисленной форме, нагревают в токе азота с объемным расходом от 200 до 400 нм3/м3 [КАТ]·ч, наиболее предпочтительно - 300±20 нм3/м3 [КАТ]·ч, до температуры от 180 до 220°С, наиболее предпочтительно до 200±10°С, причем скорость нагревания не должна превышать 50 К/ч. Как только удалена вода, можно охлаждать (массу) до температуры от 100 до 140°С, наиболее предпочтительно до 120±5°С, причем скорость охлаждения не должна превышать 50 К/ч, и проводить активирование, как описано выше.

В наиболее предпочтительном варианте исполнения применяют медно-цинковый десульфуризатор, который содержит от 35 до 45 мас.%, преимущественно от 38 до 41 мас.% оксида меди, от 35 до 45 мас.%, преимущественно от 38 до 41 мас.% оксида цинка и от 10 до 30 мас.%, преимущественно от 18 до 24 мас.% оксида алюминия, а также при необходимости другие оксиды металлов.

В чрезвычайно предпочтительном варианте исполнения применяют медно-цинковый десульфуризатор, который содержит от 38 до 41 мас.% оксида меди, от 38 до 41 мас.% оксида цинка и от 18 до 24 мас.% оксида алюминия.

Эти медно-цинковые десульфуризаторы получают из соответствующих прокаленных смешанных оксидов вышеприведенным способом. В одном варианте исполнения десульфирование ароматического углеводорода или смеси ароматических углеводородов, преимущественно бензола, проводят на медно-цинковом десульфуризаторе в окисленной форме, без участия водорода.

В другом варианте исполнения десульфирование ароматического углеводорода или смеси ароматических углеводородов, преимущественно бензола, проводят на медно-цинковом десульфуризаторе в окисленной форме, в присутствии водорода.

В следующем варианте исполнения десульфирование ароматического углеводорода или смеси ароматических углеводородов, преимущественно бензола, проводят на медно-цинковом десульфуризаторе в восстановленной форме, без участия водорода.

В следующем варианте исполнения десульфирование ароматического углеводорода или смеси ароматических углеводородов, преимущественно бензола, проводят на медно-цинковом десульфуризаторе в восстановленной форме, в присутствии водорода.

Обычно десульфирование проводят при температурах от 40 до 200°С, особенно предпочтительно от 50 до 180°С, наиболее предпочтительно от 60 до 160°С, преимущественно - от 70 до 120°С, и давлении от 1 до 40 бар, особенно предпочтительно от 1 до 32 бар, преимущественно от 1,5 до 5 бар, наиболее предпочтительно - от 2,0 до 4,5 бар. Десульфирование можно проводить в присутствии инертного газа, например азота, аргона или метана. Как правило, однако, десульфирование проводят без добавления инертного газа.

Обычно - по собственному усмотрению - при этом применяют водород с чистотой ≥99,8 об.%, наиболее предпочтительно ≥99,9 об.%, преимущественно - ≥99,95 об.%. Эта же степень чистоты актуальна для водорода, который применяют при проведении, при необходимости, активирования катализаторов.

Обычно массовое соотношение ароматического углеводорода, или смеси ароматических углеводородов, и водорода составляет от 40000:1 до 1000:1, особенно предпочтительно от 38000:1 до 5000:1, наиболее предпочтительно от 37000:1 до 15000:1, преимущественно от 36000:1 до 25000:1, в особом случае от 35000:1 до 30000:1.

Как правило, часовая объемная скорость жидкости (LHSV, "Liquid Hourly Space Velocity") составляет от 0,5 до 10 кг ароматического углеводорода на объемную долю катализатора в час (кг/(м3 [КАТ]·ч)), наиболее предпочтительно от 1 до 8 кг/(м3 [КАТ]·ч), преимущественно от 2 до 6 кг/(м3 [КАТ]·ч).

Десульфурированный таким образом ароматический углеводород, или смесь ароматических углеводородов, преимущественно бензол, теперь содержит ароматические сернистые соединения в количествах не более 0,07 мг/кг, преимущественно не более 0,05 мг/кг, а общее содержание серы составляет в сумме ≤0,20 мг/кг, преимущественно ≤0,15 мг/кг, наиболее предпочтительно ≤0,10 мг/кг.

Вышеописанные десульфуризаторы предоставляют также возможность уменьшить содержание или полностью удалить из ароматического углеводорода или смеси ароматических углеводородов хлор, мышьяк и/или фосфор, то есть соответствующие хлор-, мышьяк- и/или фосфорсодержащие соединения.

Десульфирование ароматического углеводорода или смеси ароматических углеводородов можно производить в одном или нескольких реакторах, соединенных параллельно или последовательно. Эти реакторы обычно работают в жидкофазном режиме, причем газ и жидкость вводят прямотоком или противотоком, преимущественно - прямотоком. Существует, однако, возможность использования реакторов в оросительном режиме, причем газ и жидкость вводят прямотоком или противотоком, преимущественно - противотоком.

В случае необходимости десульфуризатор можно также вновь удалить из реактора. Если десульфуризатор находится в восстановленной форме, то может быть выгодным перед удалением подвергнуть его окислению. В качестве окислителя применяют кислород или смесь кислорода с одним или несколькими инертными газами, например воздухом. Окисление производится по известному в технике обычному способу. Можно, например, проводить окисление следующим образом.

1. Десульфуризатор сначала промывают током азота с объемным расходом от 200 до 400 нм3/м3 [КАТ]·ч, наиболее предпочтительно - 300±20 нм3/м3 [КАТ]·ч.

2. В начале окисления к вышеприведенному току азота добавляют ток воздуха, с объемным расходом от 5 до 10 нм3/м3 [KAT]·ч, наиболее предпочтительно - 7±1 нм3/м3 [КАТ]·ч, причем температура повышается приблизительно на 50°С. После этого ток воздуха увеличивают в течение промежутка времени от 0,5 час до 2,0 ч, преимущественно в течение 1±0,2 ч, до объемного расхода от 10 до 18 нм3/м3 [КАТ]·ч, наиболее предпочтительно - до 14±1 нм3/м3 [КАТ]·ч, и выдерживают в этих условиях от 6 до 10 ч, преимущественно 8±0.5 ч.

3. После этого поток воздуха увеличивают в течение промежутка времени от 0,5 ч до 2,0 ч, преимущественно в течение 1±0,2 ч, до объемного расхода от 20 до 35 нм3/м3 [КАТ]·ч, наиболее предпочтительно - до 28±2 нм3/м3 [КАТ]·ч, причем температура десульфуризатора не должна превышать 230°С, преимущественно 225°С, и поддерживается в течение промежутка времени от 3 до 5 ч, преимущественно 4±0,5 ч.

4. Затем поток воздуха увеличивают до объемного расхода от 120 до 180 нм3/м3 [КАТ]·ч, преимущественно - до 150±10 нм3/м3 [КАТ]·ч, и одновременно поток азота уменьшают также до объемного расхода от 120 до 180 нм3/м3 [КАТ]·ч, преимущественно - до 150±10 нм3/м3 [КАТ]·ч, причем температура десульфуризатора не должна превышать 230°С, преимущественно 225°С. Этот режим сохраняется до тех пор, пока не упадет температура и не уравняется содержание кислорода в отходящем и поступающем газах.

5. В заключение, при понижении расхода азота до нуля поток воздуха увеличивают до объемного расхода от 200 до 400 нм3/м3 [КАТ]·ч, наиболее предпочтительно - до 300±20 нм3/м3 [КАТ]·ч. Этот режим сохраняют около 1 ч, пока не завершится окисление.

Полученный таким образом медно-цинковый десульфуризатор теперь можно извлекать.

Теперь на стадии b) десульфурированный ароматический углеводород или смесь ароматических углеводородов гидрируют в соответствующее алициклическое соединение или смесь алициклических соединений в присутствии нанесенного рутениевого катализатора, причем катализатор наносят на пористую основу, имеющую мезо- и/или макропоры.

Принципиально можно применять любые носители с макропорами, т.е. как носители, имеющие только макропоры, так и те, которые наряду с макропорами содержат также мезопоры и/или микропоры. Понятия "макропоры", "мезопоры" и "микропоры" в рамках настоящего изобретения применяются таким образом, как они определены в Pure Appl. Chem. 46, 71 (1976), а именно как поры, диаметр которых превышает 50 нм (макропоры), или составляет от 2 до 50 нм (мезопоры), или <2 нм (микропоры).

Наиболее подходящими носителями являются соответствующие активированный уголь, карбид кремния, окись алюминия, оксид кремния, окись титана, двуокись циркония или также их смеси. Предпочтительно применяют соответствующие окись алюминия, диоксид циркония или оксид кремния, наиболее предпочтительно - γ-окись алюминия или оксид кремния.

- В особо предпочтительном варианте исполнения применяется рутениевый катализатор, нанесенный на γ-окись алюминия.

В общем содержание рутения составляет от 0,01 до 30 мас.%, преимущественно от 0,01 до 5 мас.%, наиболее предпочтительно от 0,1 до 1,5 мас.% соответственно, в пересчете на общую массу катализатора.

В предпочтительном варианте исполнения применяют нанесенный рутениевый катализатор, причем средний диаметр пор носителя составляет по меньшей мере 50 нм, ВЕТ-поверхность - не более 30 м2/г, а количество рутения - от 0,01 до 30 мас.%, в пересчете на общую массу катализатора. Наиболее предпочтительны нанесенные рутениевые катализаторы, причем средний диаметр пор носителя составляет от 100 нм до 200 мкм, а ВЕТ-поверхность - не более 15 м2/г.

В другом предпочтительном варианте исполнения применяют нанесенный рутениевый катализатор, причем количество рутения составляет от 0,01 до 30 мас.%, в пересчете на общую массу катализатора, от 10 до 50% объема пор носителя образуют макропоры с диаметром от 50 нм до 10000 нм и от 50 до 90% объема пор носителя образуют мезопоры с диаметром от 2 до 50 нм и причем сумма долей объемов пор составляет 100% (Определение среднего диаметра пор и распределения пор по размерам проводят способом ртутной порометрии в соответствии с ДИН 66133).

Нанесенные рутениевые катализаторы получают нанесением рутения на основу. Это может происходить, как правило, с помощью пропитки носителя водными растворами солей рутения или путем опрыскивания носителя соответствующим раствором соли рутения. Подходящими солями рутения являются нитраты, нитрозилнитраты, галогениды, карбонаты, карбоксилаты, ацетилацетонаты, комплексные хлориды и нитриты или аминные комплексы, наиболее благоприятными являются нитрат и нитрозилнитрат.

Носитель, пропитанный раствором соли рутения или покрытый слоем этой соли, в заключение, как правило, сушат при температурах от 100 до 150°С и по выбору прокаливают при температурах от 200 до 600°С, преимущественно - от 350 до 450°С.

Полученный таким образом прокаленный нанесенный рутениевый катализатор теперь активируют обработкой газовым потоком, содержащим свободный водород, при температурах от 30 до 600°С, преимущественно - от 150 до 450°С. Как правило, газовый поток содержит от 50 до 100 об.% водорода и до 50 об.% азота.

Обычно раствор соли рутения наносят на основу в таком количестве, чтобы содержание рутения составляло от 0,01 до 30 мас.%, преимущественно от 0,01 до 5 мас.%, особенно предпочтительно от 0,01 до 1 мас.% и наиболее предпочтительно от 0,05 до 1 мас.% соответственно в пересчете на общую массу катализатора.

В особом варианте исполнения применяют такие носители, которые имеют макропористую структуру и обнаруживают средний диаметр пор не менее 50 нм, преимущественно не менее 100 нм, наиболее предпочтительно - не менее 500 нм, и поверхность которых, соответственно BET, составляет не более 30 м2/г, преимущественно не более 15 м2/г, особенно предпочтительно не более 5 м2/г и наиболее предпочтительно - от 0,5 до 3 м2/г. Средний диаметр пор этого носителя преимущественно составляет от 100 нм до 200 мкм, преимущественно от 500 нм до 50 мкм (Поверхность носителя определяли по способу BET с помощью адсорбции N2, наиболее предпочтительно - в соответствии с ДИН 66131).

Металлическая поверхность полученного таким образом нанесенного рутениевого катализатора составляет от 0,01 до 10 м2/г, предпочтительно от 0,05 до 5 м2/г и наиболее предпочтительно от 0,05 до 3 м2/г (Поверхность металла определяют способом хемосорбции, описанным J.Lemaire et al. in "Characterisation of Heterogeneous Catalysts", Hrsg. Francis Delanney, Marcel Dekker, New York, 1984, S.310-324).

Отношение металлической поверхности к поверхности носителя катализатора составляет при этом не более 0,05, наиболее предпочтительно не более 0,005.

Преимущественно распределение пор носителя (по размерам) может быть приблизительно бимодальным. Преимущественно подобное бимодальное распределение пор по диаметру имеет максимумы около 600 нм и около 20 мкм.

В следующем предпочтительном варианте исполнения применяют носители, которые содержат макропоры и мезопоры. Они в особенности (в частности) показывают такую структуру распределения пор, что от 5 до 50%, преимущественно от 10 до 45%, особенно предпочтительно от 10 до 30% и наиболее предпочтительно - от 15 до 25% общего объема пор образуют макропоры, с диаметром пор от 50 нм до 10000 нм, а от 50 до 95%, преимущественно от 55 до 90%, особенно предпочтительно от 70 до 90% и наиболее предпочтительно - от 75 до 85% общего объема пор образуют мезопоры, с диаметром пор от 2 до 50 нм. Сумма долей объемов пор составляет при этом 100%.

Суммарный объем пор использованного при этом носителя составляет от 0,05 до 1,5 см3/г, преимущественно от 0,1 до 1,2 см3/г и наиболее предпочтительно - от 0,3 до 1,0 см3/г.

Средний диаметр пор использованного при этом носителя составляет от 5 до 20 нм, преимущественно от 8 до 15 нм и наиболее предпочтительно от 9 до 12 нм (Определение среднего диаметра пор проводят способом ртутной порометрии в соответствии с ДИН 66133).

Поверхность использованного при этом носителя составляет от 50 до 500 м2/г, преимущественно от 200 до 350 м2/г и наиболее предпочтительно - от 200 до 300 м2/г (Поверхность носителя определяли по способу BET с помощью адсорбции N2, наиболее предпочтительно - в соответствии с ДИН 66131).

- В другом варианте исполнения можно использовать катализатор, поверхностный слой которого в качестве активного металла содержит рутений, индивидуально или совместно по меньшей мере еще с одним металлом из побочных групп IB, VIIB или VIII периодической системы элементов (Ch. Ab. Service-версия), нанесенный на подложку на основе двуокиси кремния.

Этот поверхностный катализатор отличается тем, что количество активного металла составляет <1 мас.%, предпочтительно от 0,1 до 0,5 мас.%, особенно предпочтительно от 0,25 до 0,35 мас.%, в пересчете на общую массу катализатора, причем по меньшей мере 60 мас.%, предпочтительно 80 мас.% активного металла, в пересчете на общее количество активного металла, находится в поверхностном слое зерен катализатора, с глубиной пропитки до 200 мкм. Вышеприведенные данные получены с помощью SEM (сканирующей электронной микроскопии), ЕРМА (электронного микроанализа образца) - EDXS (энергорассеивающего рентгеновского анализа) и представляют усредненное значение. Дополнительные сведения по вышеуказанным способам измерения и техническим приемам приведены, например, в "Spectroscopy in Catalysis", J.V.Niemantsverdriet, VCH, 1995.

Поверхностный катализатор отличается тем, что преобладающее количество активного металла находится в поверхностном слое зерен, до глубины пропитки 200 мкм, следовательно, близко к поверхности катализатора. Внутри (зерна) катализатора (в толще), напротив, активный металл не присутствует вовсе или находится только в очень малых количествах.

Предпочтительным является такой поверхностный катализатор, у которого не удается обнаружить активный металл в толще (внутри зерна) катализатора, т.е. активный металл находится только в самом наружном слое (зерен катализатора), например в зоне с глубиной пропитки от 100 до 200 мкм.

В следующем особенно предпочтительном варианте исполнения поверхностный катализатор отличается тем, что по данным (FEG)-TEM (способ просвечивающей электронной микроскопии с автоэмиссионной пушкой) с помощью способа EDXS (энергорассеивающего рентгеновского анализа) удается обнаружить частицы активного металла только в самом наружном слое, с глубиной пропитки 200 мкм, предпочтительно 100 мкм, особенно предпочтительно - 50 мкм. Частицы менее 1 нм невозможно обнаружить.

Рутений можно применять в качестве активного металла, индивидуально или совместно по меньшей мере еще с одним металлом из побочных групп IB, VIIB или VIII периодической системы элементов (Сh.Аb. Service-версия). Наряду с рутением другими подходящими активными металлами являются, например, платина, родий, палладий, иридий, кобальт или никель, или смесь двух или более из них. Среди металлов побочных групп IB и/или VIIB, также пригодных для применения, подходящими являются, например, медь и/или рений. Предпочтительно в качестве активного металла в поверхностном катализаторе применяют рутений индивидуально или совместно с платиной или иридием; в высшей степени предпочтительно в качестве активного металла применяют один рутений.

Поверхностный катализатор проявляет вышеупомянутую очень высокую активность при малой загрузке активного металла, которая составляет <1 мас.%, в пересчете на общую массу катализатора. Предпочтительно количество активного металла в адсорбционном катализаторе составляет от 0,1 до 0,5 мас.%, особенно предпочтительно от 0,25 до 0,35 мас.%. Было найдено, что глубина пропитки носителя активным металлом зависит от загрузки катализатора активным металлом. Уже при загрузке катализатора 1 мас.% или более, например 1,5 мас.% (активного металла) в толще (внутри зерна) катализатора, т.е. на глубине проникновения от 300 до 1000 мкм находится существенное количество активного металла, который влияет на активность катализатора гидрирования, особенно при большой продолжительности гидрирования, особенно для быстрых реакций, когда в толще (внутри зерна) катализатора может проявиться недостаток водорода.

В варианте исполнения с поверхностным катализатором по меньшей мере 60 мас.% активного металла, в пересчете на общее количество активного металла, находится в поверхностном слое зерен катализатора, с глубиной пропитки до 200 мкм. Предпочтительно в поверхностном катализаторе по меньшей мере 80 мас.% активного металла, в пересчете на общее количество активного металла, находится в оболочке катализатора, с глубиной пропитки до 200 мкм. В высшей степени предпочтительным является такой поверхностный катализатор, у которого не удается обнаружить активный металл в толще (внутри зерна) катализатора, т.е. активный металл находится только в самой оболочке, например в зоне с глубиной проникновения от 100 до 200 мкм. В другом предпочтительном варианте исполнения 60 мас.%, предпочтительно 80 мас.% активного металла, в пересчете на общее количество активного металла, находится в оболочке катализатора, с глубиной проникновения до 150 мкм. Вышеприведенные данные получены с помощью SEM (сканирующей электронной микроскопии), ЕРМА (электронного микроа