Способ промышленного производства модифицированных полимеров и устройство для его осуществления

Иллюстрации

Показать всеНастоящее изобретение относится к способу производства модифицированных полимеров. Описан способ промышленного производства модифицированных полимеров, по которому предварительно измельченный полимер подвергают в псевдоожиженном состоянии газохимической модификации с использованием реактивных газов, включающих инертные газы и озон в качестве газа-окислителя, и смешивают полученный активированный порошок с мономером или группой мономеров или полимером с последующей их сополимеризацией методом поверхностно-инициируемой полимеризации в расплаве в экструдере, отличающийся тем, что газохимическую модификацию осуществляют при температуре не выше 30°С и при концентрации озона 5-15 мас.% с продувкой реактивными газами в течение 10-30 минут, а полимеризацию в экструдере осуществляют при температуре 130-230°С при скорости вращения шнеков 300-500 об/мин, L/D не менее 40, для синтеза привитых графт- и блок-сополимеров со степенью прививки не ниже 80%. Также описано устройство для осуществления указанного выше способа. Технический результат - экономически эффективный и экологически чистый промышленный способ модификации поверхности полимеров реактивными газами с последующим синтезом привитых графт- и блок-сополимеров методом поверхностно-инициированной полимеризации. 2 н. и 3 з.п. ф-лы, 4 ил., 5 табл.

Реферат

Изобретение относится к области химии полимеров, биотехнологии, медицины и касается осуществления экологически чистого и экономически эффективного производства модифицированных полимеров в промышленных масштабах.

В частности, изобретение может использоваться для инновационной промышленной модификации поверхности полимеров и последующего синтеза привитых графт- и блок-сополимеров, для использования их в качестве компатибилизаторов, модификаторов ударопрочности, эластификаторов, термопластичных адгезивов, производства силанольно-привитых полиэтиленов (РЕХ-b), полимеров с повышенными барьерными и огнестойкими характеристиками, а также с целью создания композиционных материалов с уникальным набором химических и физических свойств для последующего применения их в самых различных отраслях науки и техники.

Как правило, полимерные материалы характеризуются низкими значениями поверхностной энергии, плохо смачиваются растворителями, плохо склеиваются, имеют низкую адгезию к различным поверхностям.

Помимо давно известного и широко распространенного химического метода поверхностной модификации полимеров исследуются множество и других методов, таких как: коронный разряд; ультрафиолетовое излучение, гамма-излучение, электронный луч, реактивные газы, низкотемпературная плазма.

Одним из наиболее перспективных и современных методов модификации поверхности полимеров является модификация полимеров реактивными газами, которая позволяет изменить свойства поверхностей этих материалов в широких пределах и значительно расширить области их использования.

Экологически чистые современные газохимические методы значительно выигрывают по сравнению с химической модификацией, при которой используются такие агрессивные реагенты, как кислоты, гидроксиды, щелочноземельные металлы и их соединения и т.п.

Под термином «реактивные газы» мы подразумеваем совокупность химически активных и инертных газов, так или иначе принимающих участие в химических реакциях в процессе модификации.

В качестве химически активных как правило используют известные газы-окислители: хлор, фтор, озон, а инертные газы могут представлять собой целый спектр газов, как уже присутствующих в атмосферном воздухе (азот, водород, окислы углерода и т.д.), так и специально введенных в реактивную газовую среду (аммиак, гелий, аргон и т.д.).

Сравнивая процессы на базе разных газов-окислителей, можно отметить следующее.

Известны способы модификации поверхности полимеров хлоровоздушной или хлороазотной газовой смесью (патент США №5,693,714), где хлорирование с содержанием хлора -5% используется, в частности, для активации поверхности вторичной резины (порошка) с целью его дальнейшего использования в качестве наполнителя в полиуретановых или полисульфидных композициях.

Недостатками этого процесса является его явная неэкологичность, достаточно большой расход хлора (до 40%), необходимость охлаждающей рубашки для отвода тепла из реактора и поддержания температуры 21°С, возможность утечек газа из реактора в случае нарушения герметичности, так как процесс происходит при атмосферном давлении.

Известны методы обработки полимеров фторсодержащими газами для функциализации поверхности материалов, в частности для:

(a) улучшения показателей водопроницаемости различных синтетических волокон и нетканых материалов (Патенты США №3,940,520; 3,988,491; 4,020,223);

(b) обработки полиэфирного корда для последующего применения в шинах (Патент США №4,009,304);

(c) уменьшения коэффициента трения различных натуральных и синтетических эластомеров (Патент США №3,389,098);

(d) усиления барьерных свойств контейнеров для органических жидкостей (Патент Великобритании №1,244,971; Патенты США №2,811,469; 3,413,226; 3,992,221; 3,862,284).

Кроме того, в работе Schonhom, H. et al. (Journal of Applied Polymer Science, vol. 12, pp 1231-7; 1968) описывает фторирование поверхности полиэтилена для улучшения адгезионных свойств.

Однако очевидно, что фтор достаточно ядовит и требует дорогостоящих газовых генераторов и очистных фильтров при выводе из процесса.

Прямое фторирование имеет цепной механизм и легко может перейти в горение и взрыв. Реакция сильно экзотермична и требует больших затрат на эффективный отвод тепла из реактора. Стоимость газообразного фтора составляет более 100 $ за кг. Кроме того, некоторые сопутствующие продукты после фторирования могут негативно влиять на работу вспенивающих агентов, тем самым ограничивая область применения такой модификации.

Преимущества озона как газа-окислителя в том, что он может генерироваться из воздуха (при значительно более низкой стоимости озонаторов по сравнению с генераторами фтора), а разложение озона на выходе из процесса не требует специальных фильтров, экономически дешево и экологично (O3 разлагается в O2 в каталитическом деструкторе).

По сравнению с плазмохимической модификацией модификация реактивными газами имеет гораздо большую глубину проникновения, а свободно-радикальный механизм реакции закрепляет модификацию, делая ее перманентной.

Плазмохимический процесс - более поверхностный, так как в процессе модификации происходит «расшивка» поверхностных молекулярных связей и в дальнейшем существуют коммерческие проблемы с потерей уровня поверхностной функциональности с течением времени.

Поэтому использование озона в качестве газа-окислителя, с точки зрения экологической чистоты и экономической эффективности процесса, представляется наиболее целесообразным.

Способы поверхностной активации полимеров озоном или озоновоздушной смесью также находят упоминание в различных патентах, связанных с модификацией поверхности полимеров и графтингом, так, например:

(а) прививочная полимеризация различных мономеров на предварительно озонированные полисилоксаны, проводимая в растворе, отражена в Патентах США №№.3,008,920 и 3,070,573.

(б) пероксидированный полимер, полученный после предварительной обработки гамма-излучением или озоном, сополимеризуют соответствующим мономером в растворе при повышенной температуре и при введении металлических ионов для ингибирования гомополимеризации мономера (Патенты США №4,311,573 и №4,589,964 или ЕР 0378511).

Недостатком описанных способов является проведение графтинга в растворе («мокрая» газовая схема) в течение длительного времени (до нескольких часов), необходимость ингибирования гомополимеризации мономеров введением в раствор металлических ионов, длительный по времени процесс сушки материалов и выпаривания реагентов.

Похожим способом (по «мокрой» газовой схеме) осуществляют коагуляцию наполненных углеродом СКС латексов (Патент РФ №2293741 С1), где полученная влажная крошка наполненного каучука предварительно обезвоживается на вибросите, подвергается механическому отжиму до влажности 7-10 мас.% с последующей сушкой при температуре 105°С.

Из Патента РФ №2265029 С2 известен способ получения гидрофильных пористых полиолефиновых мембран с предварительной активацией поверхности полиэтилена методом озонирования. Отличительной особенностью способа является использование в качестве инициатора окислительно-восстановительной системы на основе гидропероксида (пероксида) и газообразного диоксида серы.

Однако время озонирования при этом способе составляло 120 минут, а время барботирования газообразного диоксида серы через реакционную смесь (воды, метанола, акриловой кислоты) было не менее 2 часов при температуре 0°С и при комнатной температуре доходило до 15 часов.

Из Патента РФ №2060882 С1 известен способ и устройство для переработки армированных резиносодержащих изделий: изношенных шин, конвейерных лент и т.д. озоносодержащим газом с концентрацией озона 0,1-10 мас.%. Армированные резиновые отходы одновременно с озонированием подвергаются сжимающим и растягивающим нагрузкам с усилием от 10 до 200 кг до достижения величин деформаций в различных частях изделия от 1 до 50%. И хотя некоторые принципы «сухой» газовой схемы: предварительно осушенный воздух, шлюзование, разложение выхлопа отработанных газов похожи с заявленным устройством, однако известный способ и устройство не применимы для целей заявленного изобретения.

Близкими к заявляемому изобретению являются способы и устройства, описанные в работах французских исследователей: В. Boutevin, Y.Pietrasanta and J.J.Robin, Eur. Polym. J., 27. 815 (1991); В.Boutevin, Y.Pietrasanta, M.Taha and T.Sarraf, Eur. Polym. J., 20, 875 (1984); В.Boutevin, J.J.Robin and A.Serdani, Eur. Polym. J., 28, 1507 (1992). C.Brondino, doctoral thesis. University of Montpellier II (1996). Патент США №663356401 В1, Заявка на Патент США 2004/0116610 A1.

Смысл этих работ заключается в исследовании способов предварительной модификации поверхности полимера методом озонирования с последующей прививочной радикальной полимеризацией в расплаве или растворе в режиме «живых цепей» с применением стабильных свободных радикалов для получения графт- и блок-сополимеров с контролируемой степенью и структурой графтинга.

Описываемый реактор для газовой модификации предназначен для «сухой» газохимической модификации озоновоздушной смесью пердварительно измельченного полимерного порошка 200-600 мкм в «псевдоожиженном» слое. Однако этот известный способ и устройства также имееют ряд существенных недостатков, а именно:

- из-за отсутствия в некоторых устройствах системы охлаждения вследствие экзотермичности озонирования температура внутри реактора увеличивалась на 2°C в минуту и при достижении температуры выше критической 55-60°С увеличение температуры идет уже на 10°С в минуту, что приводило к коалесценции и расплавлению порошка в реакторе;

- оборудованный системой масляного охлаждения тип реактора имел контролируемую температуру не выше 40±2°С и двухслойную «рубашку», что значительно увеличивает стоимость процесса;

- рабочий объем реактора составлял 40 л, а время газовой модификации более 40-60 минут при производительности 17 г озона в час, что говорит лишь о «лабораторном» уровне известного процесса;

- озонирование происходит при атмосферном давлении в камере (без разряжения), что безусловно приведет к утечкам озона и нарушит экологичность процесса;

- прививочная полимеризация в растворе повторяет недостатки уже вышеупомянутых способов, а упомянутые в работах параметры экструзивного графтинга (экструдер с L/D=36 со скоростью вращения шнеков 100 об/мин) не позволяют получать промышленные партии модифицированного материала.

Наиболее близким к заявленному способу является способ получения графтовых полиолефинов посредством проведения процесса пероксидирования полимера смесью 2 газов-окислителей: озона и кислорода и последующей сополимеризацией мономера с пероксидированным полимером. Этот способ отражен в Патенте США №4,443,584 от 17.04.1984.

Однако использование смеси кислорода и озона, указанной в формуле изобретения патента US №4443584, чрезвычайно опасно и может привести к возгоранию или даже взрыву внутри реактора, что является очевидным недостатком.

В патенте США №4443584 говорится о прививке винилового мономера, имеющего по меньшей мере одну эпоксидную функциональность, что значительно сужает область применения изобретения.

Настоящее изобретение не ограничивает перечень применимых мономеров или группы мономеров.

В патенте США №4443584 достигнута степень прививки около 60% при концентрации озона 1,2 мас.% (или 12 мг/л), что не сопоставимо с результатом при использовании заявленного способа, а именно: не менее 80% при концентрации озона 2-15 мас.% (20-150 мг/л).

При создании данного изобретения ставилась задача разработать экономически эффективный и экологически чистый промышленный способ и устройства по модификации поверхности полимеров реактивными газами с последующим синтезом привитых графт- и блок-сополимеров методом поверхностно-инициированной полимеризации в расплаве.

Заявленное изобретение позволяет не только преодолеть все вышеупомянутые недостатки, присущие известным способам и устройствам, но и впервые продемонстрировать уже коммерциализированный промышленный процесс.

Технический результат достигается за счет инновационной промышленной технологической схемы и параметров процесса газохимической модификации и синтеза привитых сополимеров. При этом удалось повысить безопасность и экологичность процесса, значительно расширить спектр применяемых мономеров и полимеров для производства графт- и блок-сополимеров, повысить степень прививки мономера и компатибилизации компонентов блок-сополимеров

Сущность изобретения состоит в предварительном измельчении гранулированного полимера, например, в роторно-вихревой мельнице со скоростью оборотов ротора не ниже 3000 об/мин для получения тонкодисперсного полимерного порошка от 100 до 1000 мкм в зависимости от материала с одновременным удалением всех возможных металлических и неметаллических включений; функционализации полимерного порошка основанной на контролируемой модификации поверхности полимеров реактивными газами в специальном реакторе-модификаторе, где в качестве газа-окислителя используется озон при концентрации от 5 до 15 мас.%, при температуре не выше 30°С, а в качестве инертных газов - целый спектр газов, уже имеющихся в воздухе либо специально введенных в реактор, где реактивные газы продуваются в течение 10-30 минут за счет давления и разряжения через полимерный порошок, находящийся в «псевдоожиженном» состоянии, в реакторе, работающем в режиме «сухой» газовой схемы, и где озон разлагается до кислорода в каталитическом деструкторе перед выхлопом в атмосферу; в смешении активированного полимерного порошка, имеющего гидроксильные, карбоксильные, карбонильные и перекисные функциональные группы с мономером (или группой мономеров) или полимером, которые добавляются от 0,1 до 95% по весу для сополимеризации с исходным полимером методом поверхностно-инициируемой полимеризации в расплаве в двухшнековом экструдере с L/D не менее 40, при скорости вращения шнеков от 300 до 500 об/мин, при температуре от 130 до 230°С для синтеза привитых графт- и блок-сополимеров со степенью прививки не ниже 80%

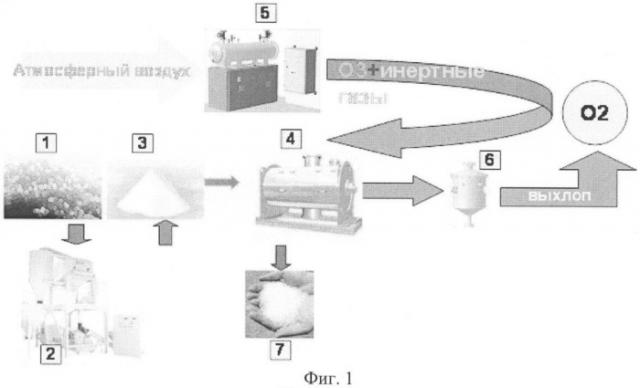

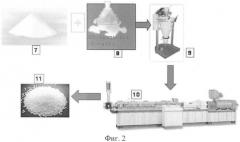

Сущность способа промышленного производства модифицированных полимеров и устройство для его осуществления поясняются чертежами.

На фиг.1 представлена принципиальная технологическая схема газовой модификации; на фиг.2 показана принципиальная технологическая схема синтеза привитых сополимеров.

Первичный гранулированный полимер 1, который может быть использован согласно изобретению, включает гомологи этилена, полученные как при низком давлении, т.е. линейный или полиэтилен высокой плотности, так и при высоком давлении, т.е. разветвленный или полиэтилен низкой плотности, аморфный атактический полипропилен, кристаллический изотактический полипропилен, сополимеры этилена с пропиленом, сополимеры этилена с винилацетатом, сверхмолекулярный полиэтилен, поливинилиденфторид, стирольные термопластэластомеры, этиленпропиленовые каучуки.

Стандартные гранулы (3-5 мм) полимера подаются вакуум-загрузчиком или шнеком в загрузочный бункер измельчительного комплекса 2, например, роторно-вихревой мельницы, представляющей из себя механохимический реактор для синтеза тонкодисперсного полимерного порошка. Отделение возможных металлических включений осуществляется специальным магнитным сепаратором. Внутри камеры помола расположен многосекционный скоростной ротор, который, вращаясь со скоростью не ниже 3000 об/мин, способен создавать локальные вихревые потоки в камере при скоростях 250 м/сек.

Требуемая тонина помола может легко устанавливаться с пульта управления в зависимости от вида материала и требуемой производительности и может колебаться от 100 до 1000 мкм (за один проход).

Измельченный в механохимическом реакторе (вихревой мельнице) полимерный порошок 3 поступает в бункер загрузки реактора-модификатора 4. Участок газохимической модификации состоит из двух зон:

а) Озоновоздушная подготовка 5

б) Реактор-модификатор 4.

Синтез газа-окислителя происходит из атмосферного воздуха, а отработанный поток газов разлагается каталитическим деструктором до кислорода и выбрасывается в атмосферу

Для озоновоздушной подготовки используется комплекс 5 с генератором озона, осушителем воздуха с системой фильтров и ресивером, спиральным безмасленным компрессором.

Основные особенности оборудования:

- Компьютерные (сенсорные) установки всех параметров процесса (концентрации озона, давления газа, степени осушки воздуха - точки росы и т.д.). Генератор озона обеспечивает почти 100% синтез кислорода из воздуха в озон, компрессор обеспечивает высокую степень чистоты воздуха (без примесей и масел с встроенным охладителем воздуха) и сушка обеспечивает точку росы до -70С.

- Долговечные электроды (из высокотехнологичной керамики) (в аналогах в основном используется кварцевое стекло).

- Бесшумность в работе.

- Полная безопасность газовой схемы и обслуживания аппаратов.

- Компактность и малый вес оборудования.

Для транспортировки озоновоздушной смеси используются гибкие металлорукава с оплеткой из нержавеющей стали 16.

Для обеспечения быстрой загрузки и выгрузки материала и герметичности шлюзования предусматриваются надежные шиберные затворы. Смеситель-реактор 4 выполнен из нержавеющей стали. Полностью герметичен. Имеет в верхней части две быстросъемные крышки для периодической очистки камеры, если есть необходимость.

Перемешивающие элементы могут быть в виде противоточных лент, плугов или лопаток, обеспечивающих постоянную концентрацию материала в области разгрузки и создания «псевдоожиженного слоя» при перемешивании порошка. Озоновоздушная смесь продувается через порошок (снизу вверх). Также предусмотрен ввод любых специальных газов в реактор (при необходимости). В зоне смесительной камеры избыточного давления нет, напротив, создается некоторое разряжение за счет большего диаметра (выхлопа) и вентилятора (вытяжного). Перед вытяжным вентилятором монтируется деструктор 6 с каталитическим порошком для разложения озона.

Несмотря на экзотермичный характер процесса озонирования, температура внутри реактора не повышается выше +30°С, что гарантируется правильно смонтированной «сухой» газовой схемой. ПДК озона в рабочем секторе, где располагается оборудование, контролируется датчиком газоанализатора.

Модификацию полимеров реактивными газами можно представить как контролируемый процесс окисления поверхностной части полимера.

Эта реакция протекает по свободно радикальному механизму. Нестабильные соединения «озониды», взаимодействуя с молекулярной решеткой полимера, образуют свободные радикалы и гидропероксиды. Свободные радикалы, в свою очередь взаимодействуя с инертными газами в газовой смеси, формируют функциональные полярные группы на поверхности полимера: гидроксильные (НО-), карбоксильные (НООС-), карбонильные (-С=О-), перекисные (НОО-), аминные (NH2-) и т.д. (набор и химическая природа групп определяется спектром инертных газов, занятых в реакции.

Химически активные функциональные группы, образованные на поверхности полимера, позволяют провести практически любую реакцию присоединения (сополимеризации), а гидропероксиды осуществляют химическую сшивку (cross-linking) с образованием ковалентных и водородных связей. Что особенно важно в этом процессе, так это то, что гидропероксидные и пероксидные группы получаются уже «иммобилизованными» (закрепленными) на поверхности в верхнем слое полимера. Это является неоспоримым преимуществом, особенно при проведении реакций прививочной полимеризации по свободно радикальному механизму. В этом случае не требуется использовать радикальные перекисные или азоинициаторы.

Сравнительный анализ ИК-спектров образцов модифицированного полиэтилена (фиг.3-4) показал наличие характеристической полосы карбоксильных групп (1726 см-1), количественное определение которых было определено методом химического титрования. В образце озонированного ПЭ имеется характеристическая полоса внеплоскостных деформационных колебаний С-Н (888 см-1) при RR1C=CH2 группе, однако интенсивность этой полосы в несколько раз меньше интенсивности такой полосы в образце исходного ПЭ, поскольку при озонировании большинство винилиденовых групп расходуется в результате их взаимодействия с озоном.

На фиг.4 приведены ИК-спектры модифицированных ПЭ с полной расшифровкой характерных полос (см-1):

719-721 - маятниковые колебания СН2-групп

1302 - крутильные колебания СН2-групп

1375-7 - веерные колебания CH2-групп

1466-8 - деформационные ножничные колебания СН2-групп

1645 - валентные колебания С=О групп

1726 - валентные колебания С-ООН карбоксильных групп

1898 - обертон маятниковых колебаний СН2-групп (731+1170)

2021 - обертон маятниковых и крутильных колебаний СН2-групп (720+1302)

2667 - обертон веерных и крутильных колебаний СН2-групп (1375+1302)

2846 - 50 - симметричные валентные колебания С-Н СН2-групп

2904 - 18 - асимметричные валентные колебания С-Н СН2-групп

3662 - валентные колебания О-Н гидроксильных групп.

Кроме того, поскольку не только перекисные группы иммобилизованы или «якорно закреплены» на активированой поверхности, но и другие вышеуказанные группы, то это дает возможность «иммобилизовать» и инициаторы иного типа, например катионные, анионные, «стабильные свободные радикалы» - нитроксиды. Это открывает широкие возможности для успешного осуществления различных механизмов прививочной полимеризации (графтинга).

Поверхностно-модифицированный полимерный порошок 7 смешивается с мономером (группой мономеров) или полимером 8 в скоростном планетарно-шнековом смесителе 9, поступает в бункер экструдера 10, где сополимеризуется в расплаве, с дальнейшей грануляцией, проходит через вибросито и на упаковку. В экструзионной линии может быть предусмотрена зона вакумирования и зона ввода микродобавок.

В качестве мономеров могут быть использованы ненасыщенные моно- и поликарбоновые кислоты и их ангидриды, такие как малеиновая, фумаровая, итаконовая, акриловая, метакриловая, полиакриловая кислоты, малеиновый, итаконовый ангидриды, мономеры винилового ряда: стирол, акрилонитрил, метилакрилат, метилметакрилат, эфиры акрилатов, глицидилметакрилат и другие, кремнеорганические соединения (силаны), такие как винилтриметоксисилан, винилтриэтоксисилан, аминосиланы, глицидосиланы, меркаптосиланы и т.п., а также изоцианаты, амины, сульфиды, фенолы и другие.

В качестве полимеров для производства блок-сополимеров могут быть использованы все виды полиолефинов, полиамидов, полиэфиров, поликарбонатов, полистиролов, а также сополимеры: САН (стиролакрилонитрил), АБС (акрилонитрилбутадиенстирол), стирольные термопластэластомеры и другие, которые добавляются от 0,1 до 95% по весу для сополимеризации с исходным полимером методом поверхностно-инициируемой полимеризации в расплаве в двушнековом экструдере 10 с L/D не менее 40, скорости вращения шнеков от 300 до 500 об/мин, при температуре от 130 до 230°С для синтеза привитых графт- и блок-сополимеров 11 со степенью прививки не ниже 80%.

Основные этапы поверхностно-инициированной полимеризации:

- Модификация поверхности полимера для образования химически активных реакционноспособных групп (или "графтовых сайтов").

- "Иммобилизация" инициатора полимеризации на поверхности полимера.

- Инициирование полимеризации с ростом цепи из «графтового сайта» с поверхности полимера.

Метод поверхностно-инициированной полимеризации имеет неоспоримые преимущества в сравнении со стандартным процессом прививочной полимеризации, основанным на химических или физических сорбционных методах, без «иммобилизации» инициатора. Эти преимущества следующие:

- Высокая плотность графтинга (полимерной "щетки").

- Контролируемая поверхностная энергия и поверхностная химия.

- Широкий выбор методов инициации: свободно радикальный, катионный, анионный, режим «живых цепей» и т.д.

- Возможность синтеза инновационных материалов (графт- и блок-сополимеров, гибридов, наноматериалов)

Поверхностно-инициируемую полимеризацию можно осуществлять на механохимическом аппарате шнекового типа, в частности на аппарате, выбранном из ряда: двухшнековый экструдер с однонаправленным вращением шнеков, двухшнековый экструдер с противоположно направленным вращением шнеков, двухшнековый экструдер с набором кулачков различного типа, например транспортные, запирающие, перетирающие.

Методики измерений

1. Количество привитых карбоксильных групп в сополимере определяли по известной методике (пат. США №3862266, 1975 или пат. США №4506056).

Содержание карбоксильных групп в модифицированном полимере определяли химическим титрованием по следующей методике. -1,5 г привитого сополимера помещали в 250 мл колбу Эрленмейера и растворяли образец в 75 мл ксилола при нагревании. Кипятили с обратным холодильником в течение 30 мин. Охлаждали раствор до 75°С и добавляли 5 мл стандартного 0,1 N КОН (избыток): методика №1 (в воде), методика №2 (в изопропаноле). Кипятили 45 минут (для проведения реакции омыления), охлаждали и титровали непрореагировавшую КОН - методика №1 (0,05N H2SO4 в воде), методика №2 (0,05N СН3СООН в ксилоле) до кислой среды по фенолфталеину (изменение розовой окраски на бесцветную). Для расчета использовали следующее уравнение:

где N1, V1 - нормальность и объем КОН,

N2, Y2 - нормальность и объем кислоты,

А - содержание СООН-групп в мас.%,

а - навеска полимера.

2. Степень прививки малеинового ангидрида определяли по следующей формуле:

Степень прививки (%)=(а×98×100):(в×45×2), где

а - содержание привитых карбоксильных групп в сополимере (в %),

в - количество (в %) МА в исходной реакционной смеси,

98 - г-моль МА,

45 - г-моль карбоксильной группы.

3. Количество пероксидных групп в модифицированных образцах определяли по ГОСТ 146183 -78.

0,2-2 г анализируемого вещества (в зависимости от содержания перекиси) взвешивают, результат взвешивания в граммах записывают до четвертого десятичного знака, помещают в колбу, приливают цилиндром 10 см3 ледяной уксусной кислоты и добавляют 2 г двууглекислого натрия. Как только прекращается выделение пузырьков углекислого газа, колбу закрывают пробкой, помещают в темное место на 10-15 мин и затем наливают 2 см3 насыщенного раствора йодистого калия. При определении гидроперекисей колбу помещают в темное место на 15-60 мин (в зависимости от строения перекиси). Затем содержимое колбы разбавляют 50 см3 воды и титруют выделившийся йод раствором тиосульфата натрия, применяя в качестве индикатора раствор крахмала. Параллельно проводят контрольный опыт.

Массовую долю перекиси (X) в процентах вычисляют по формулам при титровании 0,01 моль/дм3 раствором

где V - объем точно 0,01 моль/дм3 раствора тиосульфата натрия, израсходованный на титрование йода в рабочем опыте, см3;

V1 - объем точно 0,01 моль/дм3 раствора тиосульфата натрия, израсходованный на титрование йода в контрольном опыте, см3;

М - молекулярная масса перекиси;

m - масса навески вещества, г.

4. Показатель текучести расплава (ПТР, г/10мин) определяли на установке ИИРТ-2 методом продавливания расплава полимера через капилляр диаметром В=2,09-10" м и длиной L=8-10"3 м при температуре 190°С и нагрузке 2,16 кг и 6,85 кг. Значение ПТР рассчитывали по уравнению

ПТР=600-М/т,

где т - промежуток времени между срезами прутка (с), М - масса прутка (г). Показания усредняли по 5 значениям.

5. Сила адгезионных связей между алюминиевой фольгой и модифицированным ПЭНП, а также необработанным ПЭНП (сравнительный пример) измерена на ламинатах Al-полимер-Аl, отпрессованных при 140°С и давлении 3-5 МПа по известной методике (пат. США №4506056, 1985). Аналогичные ламинаты приготовлены на ткани и испытаны по такой же методике.

Физико-механические характеристики определены на образцах в виде лопаток, отпрессованных при температуре 180-200°С и давлении 3-6 МПа согласно ГОСТ 11262-80 (СТ СЭВ 1199-78).

6. Определение степени сшивки полимера

Экстракция несшитого полимера проводилась кипящим о-ксилолом в аппарате Сокслета в течение 5 часов. Использовались 4 аппарата Сокслета. Образцы нарезались кусочками 5×5×3 мм и помещались в пакеты из фильтрованной бумаги (по 2 пакета каждого образца). Образцы высушивались на воздухе до постоянного веса.

7. Определение газопроницаемости по кислороду

Образцы блок-сополимеров измерялись при комнатной температуре (22-24°С) с использованием прибора для измерения проницаемости кислорода «Ox-Tran 100» (производства США).

В табл.1 цифры после обозначений полиолефина ПЭНП означают продолжительность озонирования.

В табл.2 представлены степень прививки и сила адгезии для модифицированных полиэтиленов (примеры 1-3), немодифицированного и по известному способу ПЭНД.

В табл.3 - сравнительные данные по адгезионным свойствам модифицированного ПП (пример 4), немодифицированного ПП и по известному способу.

В табл.4 - сравнительная таблица физико-механических испытаний сополимера SAN«LURAN 378P» (немодифицированного и модифицированного блок-сополимером EVA-b-SAN (Пример 5).

В табл.5 - сравнительные данные по испытаниям силанольно-привитых полиэтиленов (РЕХ-b) (пример 15), немодифицированного ПЭ и по импортным аналогам (Taborex).

В табл.6 - сравнительные данные по испытаниям на кислородную проницаемость для блок-сополимера HDPE-b-PVOH (пример 6) в сравнении с импортными EVOH "Soarnol" (этиленвинилалколголь), ориентированным ПЭТ(«Mylar») и полиамидом 6 ("Nylon 6").

Изобретение может быть проиллюстрировано следующими примерами.

Пример 1-3

Синтез графт-сополимеров на базе полиэтиленов посредством прививочной полимеризации малеинового ангидрида на предварительно активированный реактивными газами полиолефин.

Испытывались следующие полиолефины:

Линейный ПЭНП 5118Q, ПЭНП 158, ПЭВП 277

Предвартельно измельченный в вихревой мельнице «Авалонг» 300 мкм, порошки полиолефинов в количестве 50 кг, обрабатывался озоновоздушной смесью в реакторе-модификаторе «Графт-Полимер» при температуре 25°С, рабочем давлении газа 2.5 бара, производительности озонатора CFS-7 «Озония» 250 г О3/час, концентрации озона 8 мас.%, в течение 10 минут в «псевдоожиженном слое».

Далее активированный порошок смешивался с 1% по весу малеинового ангидрида в планетарно-шнековом скоростном смесителе «СПШ-50» в течение 10 минут и смесь сополимеризовали в расплаве в двухшнековом экструдере «CYKF» с L/D=40, диаметр шнека =42 мм, при скорости вращения шнеков 350 об/мин с 11 температурными зонами, с температурой процесса 130-220°С. Конечным продуктом реакции являлись гранулы привитого сополимера, содержащие до 0.75% привитых карбоксильных групп, со степенью прививки не менее 80%, см. табл.2, 3

Пример 4

Синтез графт-сополимера полипропилена ПП марки 01П посредством прививочной полимеризации малеинового ангидрида на предварительно активированный реактивными газами ПП.

Предвартельно измельченный в вихревой мельнице «Авалонг» 300 мкм порошок пропилена марки 01П в количестве 50 кг обрабатывался озоновоздушной смесью в реакторе-модификаторе «Графт-Полимер» при температуре 25°С, рабочем давлении газа-2.5 бара, производительности озонатора CFS-7 «Озония» 250 г О3/час, концентрации озона 6 мас.% в течение 10 минут в «псевдоожиженном слое».

Далее активированный порошок смешивался с 1% по весу малеинового ангидрида в планетарно-шнековом скоростном смесителе «СПШ-50» в течение 10 минут, и смесь сополимеризовали в расплаве в двухшнековом экструдере «CYKF» с L/D=40, диаметр шнека =42 мм, при скорости вращения шнеков 350 об/мин с 11 температурными зонами, с температурой процесса 180-250°С. Конечным продуктом реакции являлись гранулы привитого сополимера со степенью прививки не менее 80%, см. табл.1, 2

Сравнительные данные по адгезионным свойствам модифицированных и немодифицированных полиолефинов, а также согласно известному способу (патент РФ 2068421) представлены в табл.2, 3.

Пример 5

Синтез блок-сополимера этиленвинилацетата и стиролакрилонитрила EVA-b-SAN для эластификации и упрочнения SAN, предвартельно измельченный в вихревой мельнице «Авалонг» 300 мкм порошок сэвилена (этиленвинилацетата) с содержанием VA=24-26% в количестве 50 кг обрабатывался озоновоздушной смесью в реакторе-модификаторе «Графт-Полимер» при температуре 25°С, рабочем давлении газа-2.5 бара, производительности озонатора CFS-7 «Озония» 250 г О3/час, концентрации озона 8% в течение 10 минут в «псевдоожиженном слое».

Далее активированный порошок смешивался с предварительно измельченным 300 мкм порошком SAN (стиролакрилонитрила) в планетарно-шнековом скоростном смесителе «СПШ-50» в течение 10 минут в соотновшении EVA/SAN=90/10, и смесь сополимеризовали в расплаве в двухшнековом экструдере «CYKF» с L/D=40, диаметр шнека =42 мм, при скорости вращения шнеков 350 об/мин с 11 температурными зонами, с температурой процесса 160-180°С.

Конечным продуктом реакции являются гранулы блок-сополимера. Сравнительные результаты физико-механических испытаний сополимера SAN«LURAN 378P» (немодифицированного и модифицированного блок-сополимером EVA-b-SAN («Графт-Полимер») приведены в табл.4.

Пример 6

Синтез силанольно-привитого полиэтилена (РЕХ-b)

Предвартельно измельченный в вихревой мельнице «Авалонг» 300 мкм порошок полиэтилена марки ПЭВП 276 в количестве 50 кг обрабатывался озоновоздушной смесью в реакторе-модификаторе «Графт-Полимер» при температуре 25°С, рабочем давлении газа-2.5 бара, производительности озонатора CFS-7 «Озония» 250 г О3/час, концентрации озона 6 масс.%, в течении 10 минут в «псевдоожиженном слое».

Далее активированный порошок смешивался с 2% по весу винилтриметоксисиланом в планетарно-шнековом скоростном смесителе «СПШ-50» в течение 10 минут, и смесь сополимеризовали в расплаве в двухшнековом экструдере «CYKF» с L/D=40, диаметр шнека =42 мм, при скорости вращения шнеков 350 об/мин с 11 температурными зонами, с температурой процесса 130-220°С. Конечным продуктом реакции являлись гранулы силанольно-привитого сополимера полиэтилена и VTMOS (винилтриметоксисилана). Полученный привитой сополимер совместно с различными катализаторами сшивки (по технологии «Сиоплас») использовался для производства сшитого полиэтилена для труб горячего водоснабжения. Степень сшивки соответствует ГОСТам для данного вида продукции и составляет 65-75%, см. табл 5, что косвенно подтверждает эффективность прививки VTMOS (винилтриметоксисилана) на полиэтилен.

Пример 7

Синтез блок-сополимера с повышенными барьерными свойствами на базе ПЭВП марки 276 и поливинилового спирта марки ВС-05 (производства Тайвань)

Предвартельно измельченный в вихревой мельнице «Авалонг» 300 мкм, порошок полиэтилена марки ПЭВП 276 в количестве 50 кг, обрабатывался озоновоздушной смесью в реакторе-модификаторе «Графт-Полимер» при температуре 25°С, рабочем давлении газа-2.5 бара, производительности озонатора CFS-7 «Озония» 250 г О3/час, концентрации озона 6 мас.% в течение 10 минут в «псевдоожиженном слое».

Далее активированный порошок смешивался с 80% по весу поливиниловым спиртом со степенью гидролиза 74 моль % марки ВС-05 (Тайвань) в планетарно-шнековом скоростном смесителе «СПШ-50» в течение 10 минут, и смесь сополимеризовали в расплаве в двухшнековом экструдере «CYKF» с L/D=40, диаметр шнека =42 мм, при скорости вращения шнеков 350 об/мин с 11 температурными зонами, с температурой процесса 130-220°C. Конечным продуктом реакции являлись гранулы блок-сополимера полиэтилена высокой плотности с поливиниловым спиртом (HDPE-b-PVOH).

Полученный блок-сополимер испытывали на проницаемость по кислороду в сравнении с импортными EVOH "Soarnol" (этиленвинилалколголь), ориентированным ПЭТ(«Mylar») и полиамидом 6 ("Nylon 6"), см. табл.6.

Сопоставительный анализ приведенных данных по примерам согласно изобретению, сравнительным примерам и по известному способу подтверждает достижение нового технического результата при получении модифицированных полимеров заявленным способом.

Технический результат достигнут за счет инновационной промышленной технологической схемы и параметров процесса газохимической модификации и синтеза привитых сополим