Способ получения полимеров бутадиена и сополимеров бутадиена со стиролом

Иллюстрации

Показать всеНастоящее изобретение относится к области получения каучуков растворной полимеризацией полибутадиена или сополимеров бутадиена со стиролом. Описан способ получения полибутадиена или сополимеров бутадиена со стиролом полимеризацией соответствующих мономеров в среде углеводородного растворителя в присутствии литийорганического инициатора и алкоголятов металлов 1 и 2 групп Периодической системы Д.И.Менделеева в качестве модификаторов, включающий стадии получения углеводородного раствора «живущего» полимера, разветвления «живущего» полимера, отличающийся тем, что стадию разветвления «живущего» полимера осуществляют выдержкой углеводородного раствора «живущего» полимера при температурах 60-110°С в течение 10-60 минут до образования полибутадиена или сополимера бутадиена со стиролом с заданной динамической вязкостью 5,43% раствора в толуоле от 50 до 250 МПа·с. Технический результат - получение полибутадиена или сополимеров бутадиена со стиролом с узким молекулярно-массовым распределением и регулируемой динамической вязкостью 5,43% раствора полимера или сополимера в толуоле при заданных значениях вязкости по Муни. 2 табл., 1 ил.

Реферат

Изобретение относится к области получения каучуков растворной полимеризацией полибутадиена и статистических сополимеров бутадиена со стиролом, которые используются в производстве шин с высокими эксплуатационными характеристиками, резинотехнической промышленности и в производстве пластических масс.

Известен способ получения разветвленного полибутадиена, предназначенного для использования в синтезе ударопрочного полистирола и резинотехнических изделий путем периодической полимеризации бутадиена-1,3 в среде углеводородного растворителя в присутствии литийалкилов с последующей обработкой полученного полибутадиениллития винилароматическим соединением, в качестве которого используют смесь дивинилбензола со стиролом.

Указанный способ позволяет получать полимеры бутадиена с равномерным распределением подвесных двойных связей в макромолекулах полибутадиена с различной молекулярной массой, также уменьшить полидисперсность полимера, исключить образование высокомолекулярных фракций и увеличить однородность каучука (Авторское свидетельство № 1713906 А1, МПК С08F 297/04, приоритет 02.02.1990, опубл. 23.02.1992. Бюл. № 7).

К недостаткам способа можно отнести разветвление живущего полимера смесью дивинилбензола со стиролом. Дивинилбензол нестабилен во времени, имеет высокую реакционную способность и требует специальных условий хранения. Данный способ пригоден только при периодическом оформлении процесса, так как отсутствуют приемы подавления гелеобразования, что предполагает нестабильность свойств полимера. Динамическая вязкость 5,43% раствора образующегося полимера в толуоле находится в узком интервале 162-190 мПа·с, при этом его полидисперсность достаточно высока 2,03-2,18.

Известен способ получения полибутадиена непрерывной полимеризацией бутадиена-1,3 в среде толуола в присутствии н-бутиллития и дивинилбензола в полимеризационной батарее, содержащей не менее четырех реакторов, при этом в первый реактор вводят раствор бутадиена-1,3 с концентрацией 12-20% мас. и н-бутиллитий при мольном соотношении н-бутиллития к бутадиену-1,3 от 1:370 до 1:530 соответственно. Полученный полимер делят на два потока, один из которых, содержащий 50-95% мас. полимера от его количества в первом реакторе, подают во второй, остальное - в третий, при этом во второй реактор дополнительно вводят дивинилбензол, а в третий - дивинилбензол и бутадиен-1,3, при мольном соотношении дивинилбензол:литийполидивинил, поступающий из первого реактора, равном от 0,1:1 до 0,3:1 соответственно, процесс проводят при массовом отношении бутадиена-1,3, подаваемого в третий и первый реакторы, равном 2,5-8, причем температура полимеризации в первом и во втором реакторах 40-55°С, а в остальных 55-100°С (Патент РФ № 2080328, МПК С08F 136/06, опубл. 27.05.1997. Бюл. № 15).

Известный способ позволяет получать полибутадиен с удовлетворительными свойствами, взаимосвязанных между собой, с узким молекулярно-массовым распределением и регулированием характеристик полимера в широких интервалах.

Недостатками указанного способа являются сложное технологическое оформление процесса, использование в качестве разветвляющего агента дивинилбензола, а в качестве растворителя толуола; неоднородность образующегося полимера, так его полидисперсность находится в пределах 2,7-3,2; неэффективная система регулирования динамической вязкости 5,43% раствора образующегося полимера в толуоле, которая сводится к регулированию вязкости по Mуни. Таким образом, известным способом нельзя получить низкую динамическую вязкость 5,43% раствора образующегося полимера в толуоле при высокой вязкости по Муни, и наоборот.

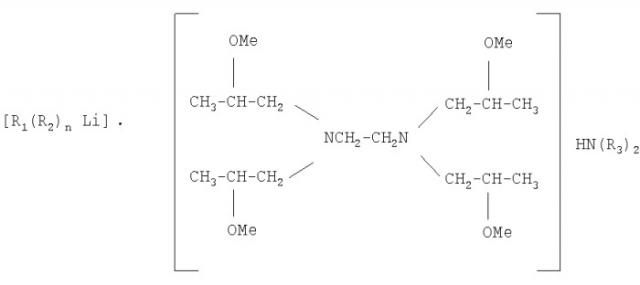

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ получения полимеров бутадиена и сополимеров бутадиена со стиролом сополимеризацией соответствующих мономеров в среде углеводородных растворителей в присутствии в качестве катализатора каталитического комплекса, растворимого в углеводородных растворителях общей формулы:

где R1 - этил, бутил или их смесь;

R2 - полибутадиенил, полиизопренил или полистирил;

R3 - СН3, С3Н5;

Me - Na, K,

полученный «in situ» в присутствии мономеров при n=0 или приготовленный заранее при n=3-12 при молярном соотношении [Na, К]:[Li]:[амин], равном [0,1-1,5]:[1]:[0-1,0], при расходе активного металла 5-12 моль на тонну мономеров, за исключением условий получения сополимеров бутадиена со стиролом с использованием вышеуказанного каталитического комплекса, полученного «in situ» в присутствии мономеров, где n=0, и при этом одновременно R1 является бутилом и металл Me является калием. В процессе получения полибутадиена или сополимеров бутадиена со стиролом полимеризацией соответствующих мономеров в среде углеводородного растворителя в присутствии каталитического комплекса в известном способе образуется «живущий» полимер. После завершения полимеризации мономеров проводят разветвление «живущего» полимера, для этого в реакционную массу вводят разветвляющий (сочетающий) агент - тетраэтоксисилан или четыреххлористый кремний в молярном соотношении активный металл:сочетающий агент, равном 1:0-0,025-0,1. При необходимости в раствор полимера перед выделением вводят высокоароматическое масло в массовом соотношении полимер:масло, равном 1:0,17-0,37 (Патент РФ № 2228339, МПК С08F 36/06, 136/06, 236/04; опубл. 10.05.2004. Бюл. № 13).

Данный способ позволяет получать полимеры бутадиена и статистические сополимеры бутадиена со стиролом с регулируемым содержанием 1,2-звеньев в диеновой части (максимально возможное 52%) в присутствии растворимого в углеводородном растворителе катализатора.

К недостаткам указанного способа относится использование в качестве разветвляющего агента тетраэтоксисилана или четыреххлористого кремния, что требует усложнения технологической схемы, т.е. введения узла хранения, разбавления и дозирования разветвляющего агента. Кроме того, использование разветвляющих агентов такого типа увеличивает полидисперсность полимера, а необходимого значения динамической вязкости 5,43% раствора полимера (сополимера) в толуоле при заданной вязкости по Муни достичь очень сложно, так как изменение дозировки разветвляющего агента одновременно приводит к изменению как вязкости по Муни, так и динамической вязкости 5,43% раствора полимера (сополимера) в толуоле.

Технической задачей настоящего изобретения является получение полибутадиена или сополимеров бутадиена со стиролом с узким молекулярно-массовым распределением и регулируемой динамической вязкостью 5,43% раствора полимера или сополимера в толуоле при заданных значениях вязкости по Муни.

Указанный технический результат достигается тем, что в способе получения полибутадиена или сополимеров бутадиена со стиролом полимеризацией соответствующих мономеров в среде углеводородного растворителя в присутствии литийорганического инициатора и алкоголятов металлов 1 и 2 групп Периодической системы Д.И.Менделеева в качестве модификаторов, включающий стадии получения углеводородного раствора «живущего» полимера, разветвления «живущего» полимера, при этом стадию разветвления «живущего» полимера осуществляют выдержкой углеводородного раствора «живущего» полимера при температурах 60-110°С в течение 10-60 минут до образования полибутадиена или сополимера бутадиена со стиролом, имеющих динамическую вязкость 5,43% раствора в толуоле от 50 до 250 мПа·с.

Сущность предлагаемого изобретения подтверждается приведенными ниже примерами.

Пример 1 (по прототипу см. пример 5).

А) Получение раствора «живущего» полимера

Синтез статистического бутадиен-стирольного каучука ДССК-2545-М27 проводят непрерывным способом в батарее из пяти реакторов объемом 16 м3 каждый, снабженных мешалками, системой подачи растворителя, мономеров, катализатора и рубашками для отвода тепла. В первый реактор непрерывно подают бутадиен-стирольную шихту из расчета 14 т/час углеводородного растворителя (циклогесан: нефрас 80:20 массовых частей соответственно) и 1,5 т/час смеси мономеров (0,375 т/час стирола и 1,125 т/час бутадиена), содержащую 4,53·10-3% диэтиламина, и дозируют 180 л/час раствора нормального бутиллития с концентрацией 0,1 моль/л и 252 л/час раствора лапрамолата натрия с концентрацией 0,05 моль/л по Na. Соотношение Na:Li равно 0,7:1 соответственно, расход активного лития 12 моль/т мономеров.

Температурный режим полимеризации:

первый реактор - 48°С;

второй реактор - 60°С;

третий реактор - 65°С.

Из третьего аппарата производятся отбор, стабилизация, выделение и сушка образца сополимера.

Б) Разветвление «живущего» полимера тетраэтоксисиланом

По завершении полимеризации (конверсия мономеров в третьем реакторе составляет 100%) полимеризат направляют в четвертый реактор, куда также со скоростью 180 л/час дозируют раствор четыреххлористого кремния в углеводородном растворителе с концентрацией 0,01 моль/л. Молярное соотношение Li:SiCl4 при этом равно 1:0,1 соответственно. Время пребывания реакционной массы в четвертом реакторе 1 час, температура 65°С.

Из четвертого аппарата производятся отбор, стабилизация, выделение и сушка образца сополимера.

В) Наполнение полимера маслом

Реакционную массу направляют в пятый реактор, куда дозируют высокоароматическое масло ПН-6 в количестве 555 кг/час. Массовое соотношение сополимер:масло ПН-6 равно 1:0,37.

Из пятого аппарата производятся отбор, стабилизация, выделение и сушка образца сополимера.

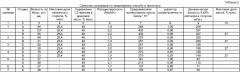

Условия синтеза сополимеров представлены в таблице 1.

Свойства сополимеров со стадий А-В представлены в таблице 2.

Пример 2.

Б) Разветвление «живущего» сополимера

3000 г раствора «живущего» сополимера, полученного по примеру 1, до стадии разветвления в инертной атмосфере загружают в реактор объемом 5 л, снабженный мешалкой, рубашкой для отвода тепла и термостатируют при 60°С в течение 11 минут.

Из реактора производятся отбор 1000 г раствора «живущего» сополимера, его стабилизация, выделение и сушка.

В) Наполнение полимера маслом

В реактор вводят стабилизатор, масло Норман-346 в количестве 74 г. Массовое соотношение сополимер:масло при этом равно 1:0,37. Полученный сополимер выделяют и сушат.

Условия синтеза сополимера представлены в таблице 1.

Свойства сополимера со стадий Б, В представлены в таблице 2.

Пример 3.

Б) Разветвление «живущего» сополимера

3000 г «живущего» сополимера, полученного по примеру 1, до стадии разветвления в инертной атмосфере загружают в реактор объемом 5 л, снабженный мешалкой, рубашкой для отвода тепла, и термостатируют при 80°С в течение 22 минут.

Из реактора производятся отбор 1000 г раствора «живущего» сополимера, его стабилизация, выделение и сушка.

В) Наполнение полимера маслом

Далее в реакционную массу вводят стабилизатор, масло Норман-346 в количестве 74 г. Массовое соотношение сополимер:масло при этом равно 1:0,37. Полученный сополимер выделяют и сушат.

Условия синтеза сополимера представлены в таблице 1.

Свойства сополимера со стадий Б, В представлены в таблице 2.

Пример 4.

3000 г «живущего» сополимера, полученного по примеру 1, до стадии разветвления в инертной атмосфере загружают в реактор объемом 5 л, снабженный мешалкой, рубашкой для отвода тепла, и термостатируют при 110°С в течение 10 минут.

Из реактора производятся отбор 1000 г раствора «живущего» сополимера, его стабилизация, выделение и сушка.

В) Наполнение полимера маслом

Далее в реакционную массу вводят стабилизатор, масло Норман-346 в количестве 74 г. Массовое соотношение сополимер: масло при этом равно 1:0,37. Полученный сополимер выделяют и сушат.

Условия синтеза сополимера представлены в таблице 1.

Свойства сополимера со стадий Б, В представлены в таблице 2.

Пример 5 (по прототипу см. пример 18).

А) Получение раствора «живущего» полимера

В реактор с мешалкой загружают 4700 г осушенного нефраса, 800 г бутадиена и при температуре 20°С дозируют каталитический комплекс, состоящий из лапрамолата натрия, полиизопрениллития и диэтиламина в соотношении 1,5:1,0:1,0 мольных с концентрацией по активному металлу 0,30 моль/л в количестве 24,3 мл (7,3 ммоль).

Полимеризацию проводят при температуре 65°С в течение 60 минут.

Б) Разветвление «живущего» полимера

В полученную реакционную массу подают 5,5 мл (0,55 ммоль) SiCl4 в виде 0,1 моль/л раствора в нефрасе и ведут перемешивание при температуре 65°С в течение 60 минут.

В раствор полимера вводят 1,0% мас. антиоксиданта (стабилизируют), выделяют и сушат.

Условия синтеза полимера представлены в таблице 1.

Свойства сополимера со стадий А, Б представлены в таблице 2.

Пример 6.

Б) Разветвление «живущего» полимера

3000 г раствора «живущего» полимера, полученного по примеру 5, до стадии разветвления в инертной атмосфере загружают в реактор объемом 5 л, снабженный мешалкой, рубашкой для отвода тепла, и термостатируют при 75°С в течение 30 минут.

Полученный полимер стабилизируют, выделяют и сушат.

Условия синтеза полимера представлены в таблице 1.

Свойства полимера представлены в таблице 2.

Пример 7.

Б) Разветвление «живущего» полимера

3000 г «живущего» полимера, полученного по примеру 5, до стадии разветвления в инертной атмосфере загружают в реактор объемом 5 л, снабженный мешалкой, рубашкой для отвода тепла, и термостатируют при 64°С в течение 60 минут.

Полученный полимер стабилизируют, выделяют и сушат.

Условия синтеза полимера представлены в таблице 1.

Свойства полимера представлены в таблице 2.

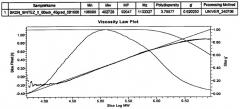

Определение средних молекулярных масс, полидисперсности и фактора разветвленности осуществляли методом гель-проникающей хроматографии. Метод предназначен для измерения средних молекулярных масс, полидисперсности и фактора разветвленности синтетических карбоцепных каучуков в диапазоне измерения от 2 000 до 4000000. В качестве средних молекулярных масс рассматривают среднечисленное (Мn) и средневесовое (Mw) значения. Полидисперсность характеризует степень молекулярной неоднородности полимера (Mw/Mn). Фактор разветвленности (g) определяют как отношение характеристической вязкости разветвленного полимера к значению вязкости линейного полимера, полученное по уравнению Марка-Куна-Хаувинка при одной и той же молекулярной массе.

Метод основан на различии времен удерживания молекул полимера, растворенных в толуоле, от их размеров (гидродинамических объемов или гидродинамических радиусов) в порах стирогеля разделяющей колонки и определении молекулярных параметров с помощью универсальной градуировочной характеристики, установленной по узкодисперсным стандартам полистирола.

Условия выполнения измерений:

Прибор - гель-хроматограф Alliance GPCV 2000 с рефрактометрическим и вискозиметрическими детекторами, компьютером и программным обеспечением для обработки хроматограмм Millennium32 фирмы Waters;

| Температура термостата колонок, °С | 30±1 |

| Температура термостата рефрактометрического | |

| и вискозиметрического детекторов, °С | 30±1 |

| Расход растворителя-элюента (толуол), см3/мин | 1,0 |

| Объем вводимой пробы, мм3 | 300 |

| Время проведения анализа, мин | 55 |

Обработку результатов измерений осуществляли в соответствии с алгоритмом программы Millennium32. В рабочем проекте окна Millennium32 выбирают Browse Project. Во вкладке Injections находят анализируемую пробу. Открывают соответствующую универсальную градуировочную характеристику. В окне Processing Method во вкладке Integration устанавливают параметры интегрирования полученных пиков по показаниям рефрактометрического и вискозиметрического детекторов для образца полимера, при этом время элюирования определятся автоматически. Во вкладке Slicing указывают название пробы, время выхода пика по рефрактометрическому каналу. Там же устанавливают порядок полинома, апроксимирующий кривую зависимости измеренной характеристической вязкости образца lg [η] от его молекулярной массы lg [Mw]. Отклонением кривой зависимости lg [η]- lg [Mw] анализируемой пробы от кривой зависимости lg [η]- lg [Mw] линейного полимера, построенной с учетом градуировочной характеристики, определяют фактор разветвленности. Для получения результата выбирают пиктограмму Qunntitate. Изменение расположения кривых на графике в зависимости lg [η] от lg [Mw], средние молекулярные массы, значения полидисперсности и фактор разветвленности наблюдают во вкладке Viscosity Law Plot окна Results.

Результаты измерения представляют в виде отчета - Branching. Для этого в окне Project во вкладке Results находят обработанную хроматограмму и выбирают пиктограмму Preview/Publisher. Форма отчета - Branching включает таблицу со следующими сведениями: название образца, значения средних молекулярных масс, полидисперсность, фактор разветвленности и название градуировочной зависимости. Отклонение фактора разветвленности от единицы свидетельствует о наличии разветвленных макромолекул в полимере. Образец отчета представлен на чертеже.

Таким образом, заявляемый способ получения полимеров бутадиена и сополимеров бутадиена со стиролом позволяет получать полибутадиен и сополимеры бутадиена со стиролом с узким молекулярно-массовым распределением и регулируемой в широком диапазоне динамической вязкостью 5,43% раствора полимера или сополимера в толуоле, при заданных значениях вязкости по Муни без ввода разветвляющего агента.

Способ получения полибутадиена или сополимеров бутадиена со стиролом полимеризацией соответствующих мономеров в среде углеводородного растворителя в присутствии литийорганического инициатора и алкоголятов металлов 1 и 2 групп Периодической системы Д.И.Менделеева в качестве модификаторов, включающий стадии получения углеводородного раствора «живущего» полимера, разветвления «живущего» полимера, отличающийся тем, что стадию разветвления «живущего» полимера осуществляют выдержкой углеводородного раствора «живущего» полимера при температурах 60-110°С в течение 10-60 минут до образования полибутадиена или сополимера бутадиена со стиролом с заданной динамической вязкостью 5,43% раствора в толуоле от 50 до 250 мПа·с.