Жидкофазный способ приготовления каучуковых маточных смесей, содержащих белую сажу

Иллюстрации

Показать всеИзобретение относится к процессу получения смесей на основе наполнителя и синтетических каучуков, которые могут быть использованы в резиновой и шинной промышленности, в частности для изготовления протекторов высокоскоростных зимних и летних шин. Наполняемый кремнекислотным наполнителем каучук относится к растворным и эмульсионным маркам дивинилстирольного каучука, бутадиенового каучука, их смесей в массовом соотношении 5-98:95-2, и изопренового каучука. Кремнекислотный наполнитель, в частности белую сажу, готовят в виде суспензии в углеводородном растворителе, а его гидрофобизацию проводят на стадии приготовления суспензии, за счет содержания полисилоксановых добавок либо их смеси с сочетающим агентом и инициатором взаимодействий в системе кремнекислотный наполнитель - сочетающий агент-каучук. При этом достигается высокая степень диспергирования белой сажи при более низких энергозатратах, упрощение способа наполнения каучука и изготовления резиновой смеси. 6 з.п. ф-лы, 22 табл.

Реферат

Изобретение относится к жидкофазному способу приготовления маточных смесей на основе каучука и кремнийкислотного наполнителя, которые могут быть использованы для изготовления резиновых смесей и вулканизатов на их основе.

Для получения смесей на основе каучуков, используемых при изготовлении шин и резинотехнических изделий, важно, чтобы применяемый эластомер обладал комплексом строго определенных характеристик, а наполнитель был хорошо диспергирован в его матрице. Все это приводит к улучшению вязкостных и упруго-прочностных свойств, а в случае с шинными резинами позволяет в значительной мере снизить сопротивление качению, обеспечить хорошее сцепление с сухой и мокрой дорогами, что соответственно снижает расход топлива и обеспечивает большую безопасность движения.

Помимо каучука и наполнителя в таких смесях могут использоваться пластификаторы, мягчители, ускорители, красители и др. [Вострокнутов Е.Г., Новиков М.И., Новиков В.И., Прозоровская Н.В. Переработка каучуков и резиновых смесей (реологические основы, технология, оборудование). - М: Химия, 1980. - 280 с.].

Смешение компонентов осуществляется в резиносмесителе или, реже, на вальцах [Hans-Detlef Luginsland. Mixtures comprising a filler and an organosilicon compound. Пат. №6624230. Degussa AG. Заявка 13.04.2001. Опубл. 23.09.2003.; Paul Harry Sandstrom, Richard Robinson Smith, Kevin James Pyle. Tire with silica reinforced tread and/or sidewall components. Пат. №6046266. The Goodyear Tire & Rubber Company. Заявка 24.09.1998. Опубл. 04.04.2000.] В технологии приготовления резиновых смесей широко применяют двух - или трехстадийный процесс [патент США №6686408 В2. Bridgestone Corporation.; патент США №6809146. Bayer Aktiengesellschaft.]. Между стадиями полученную смесь охлаждают.

Данный процесс является довольно трудо- и энергозатратным, особенно в случае применения кремнийкислотных наполнителей. По причине разной полярности каучука и наполнителя они плохо смешиваются между собой, что вызывает ухудшение качества смеси. Наличие большого числа силанольных групп на поверхности кремнийкислотного наполнителя приводит к слипанию его частиц и их повторной агломерации в процессе смешения, повышению вязкости смеси и, следовательно, энергозатрат. Кремнийкислотный наполнитель также может образовывать густосетчатые структуры, и резиновая смесь трудно поддается переработке и вулканизации. Для улучшения совместимости каучука и кремнийкислотного наполнителя применяют различные сочетающие агенты, среди которых наибольшее распространение нашли органосилановые соединения. Однако их применение увеличивает время смешения, особенно по сравнению со смесями, наполняемыми техническим углеродом. К тому же при этом необходимо контролировать температуру приготовления смеси для должного протекания реакции силанизации и во избежание подвулканизации, приводящей к значительному ухудшению перерабатываемости полученной смеси.

Решение вышеперечисленных проблем возможно с помощью использования жидкофазного процесса наполнения. Все способы осуществления жидкофазного процесса наполнения каучуков можно разделить на три основных группы:

а) Наполнение эмульсии каучука.

В данном случае проводится смешение водной суспензии кремнийкислотного наполнителя и эмульсии каучука с последующим совместным осаждением полученной смеси либо соосаждение смеси эмульсии каучука с водным раствором силиката щелочного металла [Mark J. Marquisee. Du Pont de Nemours and Company. Пат США №4212918. Заявл.30.09.1977. Опубл. 15.07.1980; Udo Gorl, Reinhard Stober, Hartmut Lauer, Uwe Ernst. Pulverformige, modifizierte Fullstoffe enthaltende Kautschukpulver, Verfahren zu ihrer Herstellung und Verwendung. Патент №DE 19843301 Al. PKU Pulver Kautschuk Union Gmbh. Заявка 22.09.1984. Опубл. 23.03.2000; Erhardt Fischer. Пат.США №4482657. Polysar Limited. Заявл. 12.07.1983. Опубл. 13.11.1984; Thomas Scholl. Bayer AG. 6025415. Заявл. 02.07.1998. 15.02.2000; Ahti Koski. Патент США №6323260. Bayer Inc. Заявл. 20.11.1998. Опубл. 27.11.2001.]

б) Наполнение раствора каучука.

При данном способе наполнения раствор каучука либо переводят в эмульгированную форму и наполнение протекает аналогично наполнению эмульсионных каучуков, либо наполняют раствор каучука суспензией наполнителя либо в воде [Ahti Koski. 6420456. Bayer Inc. Заявл. 21.051998. Опубл. 16.07.2002], либо в растворителе [Zhong-Ren Chen, Sunji Araki, William M. Cole, William Hergenrother. Solution masterbatch process using fine particle silica for low hysteresis rubber. Патент US № 7312271 B2. Bridgesone Corporation. Заявка 29.12.2005; опубл. 25.12.2007; G. Agostini. Патент США №6555606. The Goodyear Tire & Rubber Company. Заявл. 20.03.2000. Опубл. 29.04.2003].

Все эти способы имеют недостатки. В частности, к недостаткам можно отнести многочисленность и сложность стадий процесса, обработки и приготовления сырья, необходимость применения специальных эмульгаторов и коагулянтов. Все же одним из главных недостатков является необходимость использования более дорогого гидрофобизированного кремнийкислотного наполнителя либо отдельного проведения длительных стадий модификации кремнийкислотного наполнителя или каучука. Использование готового гидрофобизированного наполнителя, а также проведение отдельной стадии модификации перед приготовлением суспензии удорожает процесс, увеличивает его длительность. Модификация каучука при внедрении в промышленность потребует к тому же изменения технологии его получения.

В связи с вышесказанным, все еще требуется разработка простого и относительно дешевого жидкофазного процесса наполнения каучука, характеризующегося малым временем осуществления и низкими энергозатратами, при этом должна достигаться высокая степень диспергирования наполнителя.

Разработанный жидкофазный процесс получения маточных смесей включает в себя следующие стадии:

- приготовление раствора каучука либо использование полимеризата. При этом удаление остатков мономера из полимеризата не требуется;

- гидрофобизация кремнийкислотного наполнителя полисилоксановыми добавками либо их смесями с сочетающим агентом и инициатором взаимодействий в системе «кремнийкислотный наполнитель - сочетающий агент-каучук» на стадии приготовления суспензии в органическом растворителе;

- смешение раствора каучука в органическом растворителе(ях) и суспензии кремнийкислотного наполнителя;

- удаление растворителя(лей) и сушка полученного продукта.

Наполняемыми каучуками могут быть растворные и эмульсионные (масло-, саже- и сажемаслонаполненные) бутадиен-стирольные каучуки (марки ДССК-2545, СКС-30 и др.), бутадиеновые каучуки (марки СКД-НД, СКД) и изопреновые каучуки (марки СКИ-3, СКИ-5 и др.).

В качестве растворителя для приготовления раствора каучука применяются алифатические, алициклические, ароматические углеводороды, а также их смеси в различных соотношениях. Так, среди них можно назвать пентан, изопентан, гексан, гептан, циклогептан, циклогексан, метилциклогексан, циклогептан, изооктан, н-октан, гексан-гептановая фракция углеводородов в различных соотношениях гексана к гептану, бензол, толуол, ксилолы, этилбензол, диэтилбензол, изобутилбензол, петролейный эфир и др. Наиболее подходящие - это гексан, гептан, циклогексан и толуол и их смеси.

Концентрация раствора каучука может составлять 5-60 мас.%.

Раствор каучука может быть получен двумя способами. Во-первых, растворением каучука в растворителе. Во-вторых, может быть использован раствор полимера, полученный в результате процесса (со)полимеризации.

В первом случае каучук растворяется при перемешивании 10-1500 об/мин и температуре 10-120°С до гомогенной консистенции.

В качестве кремнийкислотного наполнителя используют известные марки с удельной поверхностью, измеренной по методу БЭТ либо по методу СТАВ, составляющей 30-400 м2/г, масляным числом (адсорбция дибутилфталата), которое должно составлять 120-350 мл/100 г и средняя площадь проекции агрегатов должна составлять 7000-8800 нм2, а рН 5-8.

Наиболее используемыми в данный момент марками кремнийкислотных наполнителей являются Zeosil 1165 МР («Rhone-Poulenc SA»); Ultrasil VN2, Ultrasil VN3, Ultrasil 7000 GR («Evonik Degussa AG»); Hi-Sil 210, Hi-Sil 190, Hi-Sil 215, Hi-Sil 233, Hi-Sil 255 («PPG Industries Inc.»); KS 404, KS 300 и Perkasil 233 («Akzo Nobel»), Zeopol 8745, Zeopol 8755 («Huber»); Росил-175 (ОАО «Сода»).

Для приготовления суспензии кремнийкислотного наполнителя используются те же растворители, что и для приготовления раствора каучука. Концентрация суспензии кремнийкислотного наполнителя варьируется от 5 до 60 мас.%.

Для улучшения совместимости кремнийкислотного наполнителя и каучуков используются так называемые сочетающие агенты. Среди них наибольшее распространение получили органосилановые и органосилоксановые сочетающие агенты, которые в своем составе могут содержать алкенильные, арильные, галогеновые, аминные и другие функциональные и нефункциональные группы и их смеси. Так, одними из распространенных являются бис(триэтоксилилпропил) тетрасульфид (TESPT) (Si-69® «Evonik Degussa AG»; Silquest® A-1289, «OSi Specialties Group»/ «Crompton Corporation»), бис(триэтоксилилпропил) дисульфид (TESPD) (Silquest® A-1589, «OSi Specialties Group»/ «Crompton Corporation»), 3-меркаптопропил триэтоксисилан (MPTES) (Silquest® A1891, «OSi Specialties Group»/ «Crompton Corporation»), 3-октаноилтио-1-пропилтриэтоксисилан («General Electric»), 3-метилдиметоксисилил-1 пропил меркаптосилан («Crompton Corporation»), 3-меркапто-1-пропилтриметоксисилан («Crompton Corporation») и др. Самое широкое применение в данный момент получил сочетающий агент бис-3-триэтоксисилилпропил-тетрасульфид (TESPT, Si-69®) фирмы «Evonik Degussa AG».

Также используются ПАВ (стеараты, олеаты, пальмитаты, полиспирты и т.д.). Надо отметить также использование олиго- и полигидридсиланов в качестве гидрофобизаторов [Christian Hans Dieter, Schubert Jurgen, Schmeier Uwe. Precipitated silica whose surface is modified with polyorganosiloxane polymer and preparation method thereof. Патент КНДР №1020040098585 А. Заявка 13.05.2004; опубл. 20.11.2004].

Реакции гидрофобизации во всех описанных в технике и технологии случаях проводятся до стадии приготовления суспензии кремнийкислотного наполнителя либо используется предварительно гидрофобизированный кремнийкислотный наполнитель.

Существуют способы жидкофазного наполнения каучуков, описанные в патентах США 6420456 фирмы Bayer Inc. и №7312271 В2 разработки сотрудников Bridgesone Corporation, в которых раствор каучука наполнялся суспензией предварительно гидрофобизированного кремнийкислотного наполнителя, а также патент, в котором белая сажа гидрофибизировалась полиорганосилоксанами [патент КНДР №1020040098585].

В качестве ближайшего аналога заявленному способу выбран способ получения наполненного обработанным водоотталкивающим соединением (гидрофобизирующей добавкой) диоксидом кремния каучука (US 6025415 от 15.02.2000), в котором кремнийкислотный наполнитель (диоксид кремния) сначала подвергают предварительной гидрофобизации, при температуре 200-220°С в течение 4-7 часов, с использованием 0.5-200 массовых частей гидрофобизирующей добавки на 100 массовых частей наполнителя, при этом до, во время и после гидрофобизации наполнитель подвергают сушке с целью удаления влаги до ≤3 мас.%. Затем уже гидрофобизированный кремнийкислотный наполнитель вводят в раствор каучука в органическом растворителе, полученную суспензию наполнителя в каучуке покапельно в течение 2 часов подают в 2 л воды, предварительно нагретой до 70°С, при этом одновременно подают пар (Тпара = 100-110°С). Затем растворитель удаляют из смеси дистилляцией с водяным паром.

Недостатком данного способа является необходимость удаления воды в течение 4-7 часов, которая образуется в результате взаимодействия поверхности кремнекислотного наполнителя и гидрофобизирующих добавок, а также необходимость в течение 2 часов покапельно смешивать суспензию наполнителя в каучуке с водой. Кроме того, в качестве недостатка можно выделить сложность равномерного смешения 500 г кремнекислотного наполнителя и 50 г гидрофобизирующей добавки в силу большой площади поверхности кремнийкислотного наполнителя.

Задачей данного изобретения является повышение эффективности процесса наполнения каучуков кремнийкислотными наполнителями, а именно: снижение времени осуществления способа, снижение энергозатрат и увеличение степени диспергируемости кремнекислотного наполнителя в каучуке.

Техническая задача решается тем, что наполняемый каучук находится в виде раствора. Кремнийкислотный наполнитель находится в виде суспензии в углеводородном растворителе, а его гидрофобизация происходит на стадии приготовления суспензии за счет содержания полисилоксановых добавок либо их смеси с сочетающим агентом и инициатором взаимодействий в системе «кремнийкислотный наполнитель - сочетающий агент-каучук».

При этом достигается лучшая степень диспергирования кремнийкислотного наполнителя при более низких энергозатратах, снижается стадийность наполнения каучука и изготовления резиновой смеси.

Техническое решение иллюстрируется следующими примерами конкретного выполнения.

Пример 1

Жидкофазное наполнение кремнийкислотным наполнителем каучука ДССК 2545-М27 (ОАО «Воронежсинтезкаучук») проводили в стеклянном реакторе с мешалкой объемом 800 мл.

В реактор в атмосфере азота загружался каучук 23,8 г. Далее подавался смешанный растворитель (смесь нефраса (гексан-гептановая фракция с температурой кипения 65-75°С, либо 85-125°С) с циклогексаном в соотношении 92:8 по массе) в количестве 112,9 г.Смешение проводится при температуре t, равной 65°С, до достижения однородности, которая определялась визуально по отсутствию гетерофазных включений (примерно 13 минут).

Параллельно велось приготовление суспензии, изготавливаемой следующим образом.

В стеклянный сосуд в атмосфере азота загружался раствор полиметилсилоксана в толуоле и при перемешивании и постепенном нагреве подавался смешанный растворитель. Далее в раствор подавали кремнийкислотный наполнитель марки Ultrasil VN3 («Evonik Degussa AG») в количестве 10 г. Суспензия перемешивается в течение 1 минуты при температуре 65°С.

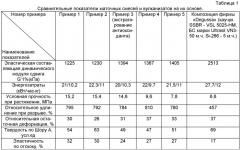

Затем полученная суспензия при перемешивании в атмосфере азота подается в реактор с раствором каучука. Смешение длится 10 минут. После чего перемешивание прекращается и в сосуде путем вакуумирования отгоняется растворитель. Полученная композиция сушится в вакуум-шкафу при 50-60°С в течение 4 часов. Свойства вулканизатов на основе полученных композиций, а также сравнение с образцами фирмы «Evonik Degussa AG» представлены в таблицах 1-9.

Резиновые смеси готовились в минирезиносмесителе ф. «Haake» в две стадии по ИСО 2322 (замена 100 мас.ч. каучука и 50 мас.ч. техуглерода на 150 мас.ч. композиции). Первая стадия - коэффициент загрузки - 0,43; начальная температура - 60°С; выгрузка при достижении температуры - 125°С, продолжительность смешения - 9 мин; вторая стадия - на вальцах при температуре поверхности валков - 50°С. Вулканизация велась в вулканизационном прессе при 155-165°С 25 минут.

Приготовление резиновых смесей и вулканизатов по нижеприведенным примерам, а также на основе маточной смеси «Evonik Degussa AG» велось аналогично.

Пример 2

Выполняется так же, как пример 1, но используется дегазация паром при постоянном перемешивании. Продукт фильтруется на воронке Бюхнера и сушится в вакуум-шкафу при 50-60°С в течение 1-4 часов.

Пример 3

Выполняется так же, как пример 1, но используется выделение полученной маточной смеси спиртом, или ацетоном, или их смесями в различных соотношениях. Полученная композиция сушится в вакуум-шкафу при 50-60°С в течение 1-4 часов

Пример 4

Выполняется так же, как пример 1, но смешение проводится в шнековом вакуум-смесителе. Далее вакуумированием удаляется растворитель и полученная композиция сушится в вакуум-шкафу при 50-60°С в течение 1-4 часов.

Пример 5

Выполняется так же, как пример 4, но используется дегазация паром. Взвесь фильтруется на воронке Бюхнера, и полученная композиция сушится в вакуум-шкафу при 50-60°С в течение 1-4 часов.

Примеры 6-10 выполняются так же, как примеры 1-5, но в качестве гидрофобизирующей добавки при приготовлении суспензии кремнийкислотного наполнителя используется смесь 3,5 мас.ч. силиконового герметика 3,5 мас.ч. Si-69® (ф. «Evonik Degussa AG») и динитрилазобисизомасляной кислоты (ДАК), взятой с мольным соотношением к Si-69® как 1:1.

Примеры 11-15 выполняются так же, как и примеры 1-5, но в качестве гидрофобизирующей добавки при приготовлении суспензии кремнийкислотного наполнителя используется смесь 3,5 мас.ч. силиконового герметика 3,5 м.ч. Si-69® (ф. «Evonik Degussa AG») и персульфата калия, взятый с мольным соотношением к Si-69® как 1:1.

Свойства вулканизатов на основе полученной композиции, а также сравнение с образцами фирмы «Evonik Degussa AG» представлены в таблице 2.

Примеры 16-30 выполняются так же, как примеры 1-15, но в качестве каучука используется СКД-НД (ОАО «Воронежсинтезкаучук»).

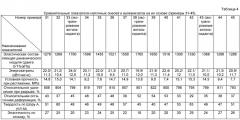

Свойства вулканизатов на основе полученной композиции, а также сравнение с образцами фирмы «Evonik Degussa AG» представлены в таблице 3.

Примеры 31-45 выполняются так же, как и примеры 1-15, но в качестве каучука используется каучук марки СКС-30АРКМ M15 (ОАО «Воронежсинтезкаучук»).

Свойства вулканизатов на основе полученной композиции, а также сравнение с образцами фирмы «Evonik Degussa AG» представлены в таблице 4.

Примеры 46-60 выполняются так же, как и примеры 1-15, но в качестве каучука используется каучук марки СКИ-3 (ООО «Тольяттикаучук»).

Свойства вулканизатов на основе полученной композиции, а также сравнение с образцами фирмы «Evonik Degussa AG» представлены в таблице 5.

Примеры 61-75 выполняются так же, как примеры 1-15, но в качестве эластомерной матрицы используется смесь ДССК-2445 М27 и СКД-НД (массовое соотношение 80/20 соответственно).

Примеры 76-150 выполняются так же, как примеры 61-75, но в качестве наполнителя используют кремнийкислотный наполнитель марки Росил-175 (ОАО «Сода»).

Примеры 151-225 выполняются так же, как примеры 61-75, но в качестве наполнителя используют кремнийкислотный наполнитель марки Zeosil 1165 МР («Rhone-Poulenc»).

Примеры 226-300 выполняются так же, как примеры 61-75, но в качестве наполнителя используют кремнийкислотный наполнитель марки Ultrasil 7000GR («Evonik Degussa AG»).

Примеры 301-315 иллюстрируют выполнение изобретения с использованием различных сочетающих агентов и инициаторов.

Примеры 301-305 выполняют так же, как примеры 6-10, но в качестве гидрофобизирующей добавки при приготовлении суспензии кремнийкислотного наполнителя используют смесь 3,5 мас.ч. силиконового герметика, 3,5 мас.ч. 3-меркаптопропил триэтоксисилан (ф. «OSi Specialties Group») и динитрилазобисизомасляной кислоты (ДАК), взятого с мольным соотношением к 3-меркаптопропил триэтоксисилану как 1:1.

Примеры 305-310 выполняются так же, как примеры 6-10, но в качестве гидрофобизирующей добавки при приготовлении суспензии белой сажи используется смесь 3,5 мас.ч. силиконового герметика, 3,5 мас.ч. 3-тиоцианатопропил триэтоксисилан и перекиси бензоила, взятой с мольным соотношением к 3-тиоцианатопропил триэтоксисилану как 1:1.

Примеры 311-315 выполняются так же, как примеры 6-10, но в качестве гидрофобизирующей добавки при приготовлении суспензии кремнийкислотного наполнителя используется смесь 3,5 мас.ч. силиконового герметика, 3,5 мас.ч. бис(диизопропил)тиофосфорил дисульфид и гидроперекись изопропилбензола, взятой с мольным соотношением к бис(диизопропил)тиофосфорил дисульфиду как 1:1.

1. Способ получения наполненного кремнекислотным наполнителем растворных и эмульсионных марок дивинил-стирольного каучука, бутадиеновый каучук, смесей на их основе (массовое соотношение 5-98:95-2) и изопренового каучука, включающий гидрофобизацию крем-некислотного наполнителя с помощью гидрофобизирующей добавки с последующим смешением данной суспензии и раствора каучука в органическом растворителе, отличающийся тем, что гидрофобизацию кремнекислотного наполнителя проводят на стадии приготовления его суспензии в углеводородном растворителе с использованием гидрофобизирующей добавки, сочетающего агента или их смеси, в присутствии инициатора взаимодействия в системе кремнекислотный наполнитель - сочетающий агент-каучук.

2. Способ по п.1, отличающийся тем, что используют кремнекислотные наполнители с удельной поверхностью, измеренной по методу БЭТ, либо по методу СТАВ, составляющей 30-400 м2/г, масляным числом (адсорбция дибутилфталата), которое должно составлять 120-350 мл/100г, и средняя площадь проекции агрегатов должна составлять 7000-8800 нм2, рН 5-8.

3. Способ по п.1, отличающийся тем, что в качестве гидрофобизирующих добавок используют полисилоксановые добавки, либо их смеси с сочетающим агентом и инициатором взаимодействий в системе кремнекислотный наполнитель - сочетающий агент-каучук.

4. Способ по п.1, отличающийся тем, что в качестве гидрофобизирующих добавок используют полисилоксановые добавки в количестве 0,1-100 мас.ч. на 100 мас.ч. каучука.

5. Способ по п.1, отличающийся тем, что в качестве сочетающего агента используют органосилановые или органосилоксановые сочетающие агенты.

6. Способ по п.1, отличающийся тем, что сочетающий агент используют в количестве 1-20 мас.ч. на 100 мас.ч. каучука.

7. Способ по п.1, отличающийся тем, что инициатор взаимодействий в системе кремнекислотный наполнитель - сочетающий агент-каучук используют в количестве 0,001-5 моль на 1 моль сочетающего агента.