Вибропоглощающая мастика

Иллюстрации

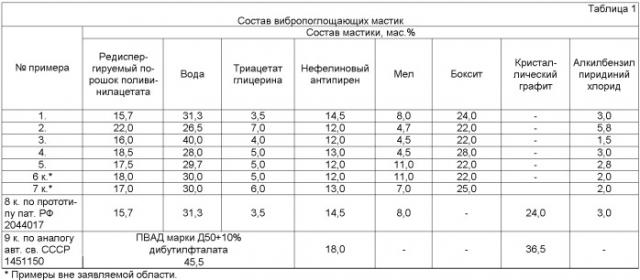

Показать всеИзобретение относится к составам для вибропоглощающих покрытий, в частности для внутрикорпусных покрытий судовых помещений и железнодорожных вагонов. Вибропоглощающая мастика содержит поливинилацетатную дисперсию, полученную редиспергированием порошка поливинилацетата в воде и содержащую порошок поливинилацетата и воду, триацетат глицерина, нефелиновый антипирен, мел, алкилбензилпиридинийхлорид и наполнитель - боксит, характеризующийся массовым соотношением основных компонентов Al2O3, SiO2, TiO2, равным (81-85):(10-14):(3,0-3,5) соответственно, размером частиц 63 мкм и менее, удельной поверхностью (2,6-3,3) м2/г и степенью кристалличности 91% и более. За счет введения в состав мастики наполнителя - боксита повышается уровень поглощения механической энергии (увеличение коэффициента механических потерь) при стабильности виброакустических и сопутствующих характеристик во времени. 5 табл.

Реферат

Изобретение относится к области вибропоглощающих составов для жестких покрытий, в частности для внутрикорпусных покрытий судовых помещений и железнодорожных вагонов, трубопроводов, защитных кожухов, а также частей машин и механизмов.

Известна [Авторское свидетельство СССР №1451150, МКИ4 C09D 3/74, опубл. 15.01.89, Бюлл. №2] вибропоглощающая мастика, включающая (мас.%) 45,5÷50,0 водной поливинилацетатной дисперсии (ПВАД), пластифицированной дибутилфталатом, 14,0÷18,0 нефелинового антипирена (НА) и 36,0÷40,0 кристаллического графита (КГ).

Покрытия из нее обладают комплексом ценных эксплуатационных характеристик: высокими (значение коэффициента механических потерь при 20°C составляет 0,19÷0,20), стабильными во времени (за три года коэффициент механических потерь снижается не более чем на 8÷10%) виброакустическими параметрами, отличными адгезионными свойствами, пониженной горючестью (индекс распространения пламени составляет 9,2).

Недостатком известной мастики является нестабильность технологических свойств самой мастики: уже через 3÷5 суток с момента изготовления мастика начинает заметно терять свою подвижность, а через один месяц хранения значение этого показателя падает приблизительно в три раза. Негативными последствиями загустевания мастики являются:

- сложность выгрузки мастики из емкостей хранения (бидонов, бочек), так как загустевшую мастику невозможно растаривать механическими способами и ее приходится буквально выковыривать из тары вручную;

- сложность процесса подготовки мастики после хранения к использованию, так как выгруженную крошку мастики с трудом при длительном перемешивании с подогревом до 35÷40°С удается превратить в однородную пасту, какой является свежеприготовленная мастика;

- неоднородная мастика плохо наносится на демпфируемые поверхности;

- более низкие (на 25÷30%) виброакустические показатели демпфирующих покрытий из мастики, хранившейся в течение одного месяца, чем у покрытий, сформированных из свежеприготовленного материала.

Наиболее близкой к заявляемой вибропоглощающей мастике по совокупности существенных признаков является [Патент РФ №2044017, МКИ6 C09D 131/04, опубл. 20.09.95, Бюлл. №26] вибропоглощающая мастика, включающая (мас.%) ПВАД, полученную редиспергированием порошка поливинилацетата в воде (РППВА) и содержащую 15,7÷22,0 порошка поливинилацетата и 26,5÷40,0 воды, 3,5÷7,0 триацетата глицерина (ТАГ), 12,0÷14,5 НА, 22,0÷28,0 КГ 4,5÷11,0 мела и 1,5÷5,8 алкилбензилпиридинийхлорида (АБПХ).

Известная мастика обладает стабильностью технологических свойств на протяжении одного месяца, а сформированные из нее в течение указанного периода времени демпфирующие покрытия характеризуются комплексом ценных эксплуатационных характеристик: высокими (коэффициент механических потерь при 20°С равен 0,19÷0,20), стабильными во времени (за три года коэффициент механических потерь снижается не более чем на 7÷12%) виброакустическими параметрами, хорошими адгезионными свойствами (2,0÷2,2 МПа), пониженной горючестью (индекс распространения пламени составляет 2,1÷2,4).

Однако для решения многих современных технических задач уровень поглощения механической энергии, демонстрируемый покрытиями из известной вибропоглощающей мастики, уже недостаточно велик.

Задачей предлагаемого технического решения является повышение уровня поглощения механической энергии (увеличение коэффициента механических потерь) сформированным из вибропоглощающей мастики демпфирующим покрытием.

Поставленная задача достигается тем, что вибропоглощающая мастика, включающая поливинилацетатную дисперсию, полученную редиспергированием порошка поливинилацетата в воде и содержащую порошок поливинилацетата и воду, триацетат глицерина, нефелиновый антипирен, мел, алкилбензилпиридинийхлорид и наполнитель согласно изобретению в качестве наполнителя содержит боксит (БК), характеризующийся массовым соотношением основных компонентов Al2O3, SiO2, TiO2, равном (81-85):(10-14):(3,0-3,5) соответственно, размером частиц 63 мкм и менее, удельной поверхностью (2,6-3,3) м2/г и степенью кристалличности 91% и более, при следующем соотношении ингредиентов, мас.%:

| редиспергируемый порошок поливинилацетата | 15,7÷22,0 |

| вода | 26,5÷40,0 |

| триацетат глицерина | 3,5÷7,0 |

| нефелиновый антипирен | 12,0÷14,5 |

| мел | 4,5÷11,0 |

| алкилбензилпиридинийхлорид | 1,5÷5,8 |

| боксит | 22,0÷28,0 |

Заявляемая вибропоглощающая мастика позволяет повысить уровень поглощения механической энергии (коэффициент потерь) сформированного из нее демпфирующего покрытия.

Для получения мастики используют выпускаемые промышленностью продукты: редиспергируемый порошок поливинилацетата по ТУ 6-05-041-811-84, триацетат глицерина по ТУ 6-14-7-74, нефелиновый антипирен по ТУ 6-08-340-76, мел по ГОСТ 12085-73, алкилбензилпиридинийхлорид по ТУ 6-01-1026-75, боксит по ГОСТ 25465-95.

Получаемые вибропоглощающие мастики в зависимости от вязкости могут быть нанесены на демпфируемые поверхности методами шпателирования (при подвижности мастики 8÷10 см) или напыления (при подвижности мастики 12,5÷15 см).

Изобретение иллюстрируется нижеследующими примерами, но не ограничено ими.

Пример 1.

Вибропоглощающую мастику готовили в стеклянном стакане емкостью 2 л, используя для перемешивания лабораторную мешалку со скоростью вращения 100 об/мин, а для термостатирования - водяную баню. На первой стадии в стакан заливали 313 мл дистиллированной воды, в которую при включенной мешалке в течение 10 минут равномерно засыпали 157 г РППВА. Температуру в бане поддерживали 35°C. После окончания введения порошка полимера в течение 30 минут гомогенизировали смесь до получения однородной дисперсии, а затем мешалку выключали и в течение 72 часов осуществляли созревание ПВАД, включая перемешивающее устройство на 15 минут через каждые 6 часов.

На второй стадии в приготовленную описанным выше способом ПВАД последовательно загружали при перемешивании 35 г ТАГ, 145 г НА, 80 г мела, 240 г БК, 30 г АБПХ. Все компоненты вводили небольшими порциями, чтобы избежать их комкования. По окончании загрузки в течение 180 минут проводили совмещение компонентов до получения однородной массы. Готовую мастику делили на две примерно равные части. Одну помещали в полиэтиленовую банку, герметично закупоривали крышкой и ставили на хранение в складском помещении (температура 18±17°C, давление 760±20 Торр, относительная влажность 70±10%).

Демпфирующие покрытия формировали путем нанесения мастики на демпфируемые поверхности методом шпателирования. Покрытие высушивали при 60°C в течение трех суток.

Испытания проводили в соответствии со следующими методиками:

1. Технологические свойства мастики:

- определение подвижности мастики по ГОСТ 5802-86;

- определение показателя тиксотропии по ТТП 743.4152-027-88;

- определение плотности мастики по ТУ 2243-038-00203521-97.

2. Свойства демпфирующих покрытий:

- определение температурно-частотных характеристик коэффициента механических потерь энергии изгибных колебаний пластин, демпфированных покрытием, - по методическим указаниям 74-0109-25-80. Размер пластин 750×500×(4-6) мм или 300×150×(1,5-2) мм. Материал пластин - сталь. Способ нанесения покрытия: по типовым технологическим схемам и инструкциям;

- определение адгезионной прочности покрытия к стали на сдвиг по ГОСТ 14759-69;

- определение плотности покрытия по ТУ 2243-038-00203521-97;

- определение горючести материала демпфирующего покрытия по ГОСТ 12.1.044-84.

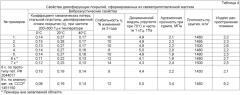

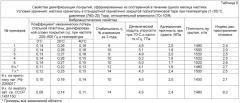

Состав, условия приготовления, свойства мастики и сформированного из нее демпфирующего покрытия по примеру 1 и всем последующим примерам представлены в таблицах 1-5.

Примеры 2-5.

Вибропоглощающие мастики готовили и испытывали, как в примере 1, но варьируя соотношение компонентов в мастике в заявляемых пределах.

Примеры 6, 7 - контрольные.

Вибропоглощающие мастики готовили и испытывали, как в примере 1, но используя в качестве наполнителя боксит со значениями физических и физико-химических характеристик вне заявляемой области.

Примеры 8, 9 (контрольные по прототипу и аналогу).

Вибропоглощающие мастики готовили, используя рецептуры мастики, описанные в прототипе - патент РФ №2044017 (пример 8 к по прототипу) и аналоге - авт. св. СССР №1451150 (пример 9 к по аналогу).

Состав, характеристики боксита, а также свойства мастик и сформированных из них демпфирующих покрытий представлены в таблицах 1-5.

Как видно из приведенных в таблицах 1-5 данных, заявляемая вибропоглощающая мастика позволяет формировать демпфирующие покрытия, которые характеризуются на 30÷40% более высокими значениями коэффициента механических потерь по сравнению с известными материалами и обладают необходимой стабильностью виброакустических характеристик во времени. При этом ни по одному из показателей заданного комплекса свойств (адгезия, плотность, огнестойкость) заявляемая мастика не уступает известным материалам.

| Таблица 2 | ||||||

| Физические и физико-химические характеристики боксита | ||||||

| № примера | Состав боксита, мас.% | Размер частиц, мкм | Удельная поверхность, м2/г | Степень кристалличности, % | ||

| Al2O3 | SiO2 | TiO2 | ||||

| 1. | 81 | 14 | 3,5 | 63 | 2,7 | 92 |

| 2. | 85 | 10 | 3,2 | 60 | 2,6 | 94 |

| 3. | 84 | 12 | 3,0 | 61 | 3,3 | 91 |

| 4. | 83 | 12 | 3,5 | 63 | 3,0 | 93 |

| 5. | 83 | 12 | 3,5 | 63 | 3,0 | 93 |

| 6 к.* | 77 | 18 | 4,5 | 67 | 2,1 | 88 |

| 7 к.* | 88 | 7 | 2,4 | 69 | 3,8 | 87 |

| 8 к. по прототипу пат. РФ 2044017 | - | - | - | - | - | - |

| 9 к. по аналогу авт. св. СССР 1451150 | - | - | - | - | - | - |

| * Примеры вне заявляемой области. |

| Таблица 3 | ||||||

| Свойства вибропоглощающих мастик. Условия хранения: мастика хранилась в стандартной, герметично закрытой полиэтиленовой таре при температуре (1÷35)°С, давлении (760±20) Торр, относительной влажности (70±10)% | ||||||

| № примеров | В день изготовления | Через один месяц хранения | ||||

| Показатель тиксотропии, мм | Подвижность, см | Плотность, кг/м3 | Показатель тиксотропии, мм | Подвижность, см | Плотность, кг/м3 | |

| 1. | 2,1 | 12,2 | 1440 | 2,3 | 11,3 | 1465 |

| 2. | 2,5 | 8,6 | 1480 | 2,7 | 7,2 | 1490 |

| 3. | 2,0 | 14,5 | 1450 | 1,9 | 13,7 | 1380 |

| 4. | 2,3 | 10,2 | 1470 | 2,6 | 9,8 | 1460 |

| 5. | 2,2 | 10,7 | 1450 | 2,4 | 10,1 | 1460 |

| 6 к.* | 2,0 | 13,4 | 1440 | 2,0 | 12,6 | 1450 |

| 7 к.* | 2,2 | 13,6 | 1450 | 2,1 | 12,9 | 1460 |

| 8 к. по прототипу пат. РФ 2044017 | 2,0 | 11,2 | 1340 | 2,0 | 11,1 | 1340 |

| 9 к. по аналогу авт. св. СССР 1451150 | 2,0 | 10,4 | 1360 | 1,9 | 3,1 | 1395 |

| * Примеры вне заявляемой области. |

Вибропоглощающая мастика, включающая поливинилацетатную дисперсию, полученную редиспергированием порошка поливинилацетата в воде и содержащую порошок поливинилацетата и воду, триацетат глицерина, нефелиновый антипирен, мел, алкилбензилпиридинийхлорид и наполнитель, отличающаяся тем, что в качестве наполнителя содержит боксит, характеризующийся массовым соотношением основных компонентов Al2O3, SiO2, TiO2, равным (81-85):(10-14):(3,0-3,5) соответственно, размером частиц 63 мкм и менее, удельной поверхностью 2,6-3,3 м2/г и степенью кристалличности 91% и более, при следующем соотношении ингредиентов, мас.%:

| редиспергируемый порошок поливинилацетата | 15,7÷22,0 |

| вода | 26,5÷40,0 |

| триацетат глицерина | 3,5÷7,0 |

| нефелиновый антипирен | 12,0÷14,5 |

| мел | 4,5÷11,0 |

| алкилбензилпиридинийхлорид | 1,5÷5,8 |

| боксит | 22,0÷28,0 |