Способ получения разветвленного углеводородного компонента

Иллюстрации

Показать всеИзобретение относится к способу производства базового масла, характеризующемуся тем, что исходный сырьевой материал, состоящий из по меньшей мере одного альдегида и/или кетона, выбранного из группы, состоящей из С1-С40-альдегидов, С3-С79-кетонов, С2-С40-гидроксиальдегидов и их смесей, конденсируется в присутствии катализатора альдольной конденсации с гидроксидом щелочного или щелочноземельного металла в качестве катализатора альдольной конденсации при температуре от 80 до 400°С, продукт конденсации подвергается гидродезоксигенированию в присутствии катализатора гидродезоксигенирования при давлении водорода от 0,1 до 20 МПа, при температуре от 100 до 500°С и затем подвергается гидроизомеризации в присутствии катализатора изомеризации при давлении водорода от 0,1 до 20 МПа, при температуре от 100 до 500°С. Применение настоящего способа позволяет получать базовое масло из возобновляемых источников сырья, тем самым экономя невозобновляемые ресурсы сырьевых материалов. 10 з.п. ф-лы, 3 табл., 1 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение касается способа получения углеводородного компонента и, в частности, способа получения высококачественного разветвленного насыщенного углеводородного компонента биологического происхождения, используемого в качестве нового типа базового масла. В способе, включающем стадии альдольной конденсации, гидродезоксигенирования и изомеризации, используют исходное сырье преимущественно из материала биологического происхождения, в конечном счете добываемого из растительных масел, животных жиров, природных восков и углеводов. В качестве исходного сырья могут также применяться соответствующие синтетические материалы и их комбинации.

Уровень техники, к которой относится изобретение

Базовые масла обычно применяются для получения смазочных средств, таких как смазочные масла для автомобилей, промышленные смазочные материалы и консистентные смазки. Они также используются как технологические масла, вазелиновые масла и масла для металлообработки. Готовые смазочные средства состоят из двух общих компонентов, а именно смазочного базового масла и добавок. Смазочное базовое масло представляет собой главную составную часть в этих готовых смазочных средствах и вносит основной вклад в свойства готового смазочного средства. В общем, небольшое количество смазочных базовых масел применяется для производства широкого ассортимента готовых смазочных средств путем варьирования смесей индивидуальных смазочных базовых масел и отдельных добавок.

В высококачественных смазочных материалах применяются базовые масла Группы III или IV, согласно классификации Американского Нефтяного Института (American Petroleum Institute, API). Классификация API базовых масел показана в таблице 1.

| Таблица 1 Классификация API базовых масел | |||

| Группа | Насыщенные углеводороды, весовых процентов (стандарт ASTM D 2007) | Сера, весовых процентов (стандарты ASTM D 1552/D 2622/D 3120/D 4294/D 4927) | Индекс вязкости (VI) (стандарт ASTM D 2270) |

| I | <90 и/или | >0,03 | 80≤VI<120 |

| II | ≥90 | ≤0,03 | 80≤VI<120 |

| III | ≥90 | ≤0,03 | ≥120 |

| IV | Все полиальфаолефины (РАО) | ||

| V | Все прочие базовые масла, не принадлежащие к Группам I-IV |

Масла Группы III представляют собой базовые масла с очень высокими индексами вязкости (VHVI), получаемые современными способами из сырой нефти путем гидрокрекинга, с последующей изомеризацией воскообразных линейных парафинов с образованием разветвленных парафинов. Масла Группы III также включают базовые масла, производимые из алканов парафинового гача из минеральных масел, и из восков, получаемых синтезом по Фишеру-Тропшу (GTL-waxes), например, из угля или природного газа с использованием соответствующих технологий изомеризации. Масла Группы IV представляет собой синтетические полиальфаолефины (РАО). Подобная классификация употребляется также организацией ATIEL (Association Technique de l'Industrie Européenne des Lubrifiants, или Технической Ассоциацией Европейской Промышленности Смазочных Материалов), и названная классификация также включает Группу VI: полиинтернальные олефины (PIO). В дополнение к официальной классификации, в этой области также обычно применяется Группа II+, каковая группа включает насыщенные и не содержащие серы базовые масла, имеющие индексы вязкости более чем 110, но ниже 120. В этих классификациях насыщенные углеводороды включают парафиновые и нафтеновые соединения, но не ароматические углеводороды.

Существует также определение для базовых сырьевых материалов согласно инструкции API 1509: «Базовый сырьевой материал представляет собой смазочный компонент, который производится отдельным изготовителем по тем же спецификациям (независимо от источника сырья или местоположения изготовителя), который удовлетворяет той же спецификации изготовителя и который идентифицируется однозначной формулой, идентификационным номером продукта или обоими таковыми. Базовые сырьевые материалы могут быть изготовлены с использованием множества различных способов». Базовое масло представляет собой базовый сырьевой материал или смесь базовых сырьевых материалов, используемых в API-лицензированных маслах. Типичные виды базовых сырьевых материалов представляют собой 1) нефть (парафиновая, нафтеновая, ароматическая), 2) синтетическое (полиальфаолефины, алкилированные ароматические углеводороды, сложные диэфиры, сложные эфиры полиолов, полиалкиленгликоли, сложные фосфатные эфиры и силиконы) и 3) растительное масло.

Уже в течение длительного времени промышленность, в особенности автомобильная, нуждалась в смазочных материалах, и тем самым базовых маслах, с улучшенными эксплуатационными характеристиками. Все больше и больше технические условия для готовых смазочных материалов требуют применения продуктов с отличными низкотемпературными свойствами, высокой устойчивостью к окислению и низкой летучестью. В общем смазочные базовые масла представляют собой базовые масла, имеющие кинематическую вязкость около 3 сантистокс (сСт) или больше при температуре 100°С (кинематическая вязкость KV100); температуру застывания (PP) около 12°С или ниже; и индекс вязкости (VI) около 100 или выше. В общем, смазочные базовые масла должны иметь показатель летучести по методу NOACK не более чем современные общеупотребительные легкие нейтральные масла Группы I или Группы II.

Более уже невозможно производить смазочные материалы, соответствующие требованиям спецификаций большинства производителей автомобилей, из общеупотребительных минеральных масел. Типично минеральные масла часто содержат слишком высокие концентрации ароматических, серосодержащих и азотсодержащих соединений, и, далее, они также имеют высокую летучесть и весьма умеренный индекс вязкости, то есть вязкостно-температурную зависимость. Более того, чувствительность минеральных масел к антиоксидантным добавкам часто низка. Синтетические и так называемые полусинтетические базовые масла играют все возрастающую важную роль особенно в области автомобильных смазочных материалов, таких как моторные и трансмиссионные масла. Подобное развитие можно видеть и в области промышленных смазочных материалов. Эксплуатационный срок службы смазочных материалов желателен по возможности более длительным, во избежание тем самым частых замен масла пользователем, и, кроме того, обеспечивающим увеличенные интервалы технического обслуживания транспортных средств, например, в коммерческих перевозках. В прошедшем десятилетии интервалы замены моторного масла для пассажирских автомобилей были увеличены в пять раз, достигнув в лучшем случае пробега в 50000 км. Для большегрузных транспортных средств интервалы замены моторного масла в настоящее время уже вышли на уровень 100000 км.

На производство смазочных материалов во все возрастающей мере влияют общие требования “Life Cycle Approach” (LCA, «Анализ жизненного цикла продукции от производства до уничтожения») в отношении влияния продукта на окружающую среду, факторов здоровья и безопасности. Целью LCA является увеличенный эксплуатационный срок службы продукта и минимальный ущерб для окружающей среды, связанный с производством, применением, обращением и утилизацией продукта. Более длительные интервалы замены масла на основе высококачественных базовых масел имеют результатом сокращение потребления невозобновляемых источников сырьевых материалов, основанных на добываемой сырой нефти, и снижение количества опасных отходов нефтеперерабатывающей промышленности.

В дополнение к требованиям, предъявляемым к моторным технологиям и производству базовых масел, строгие экологические требования побуждают промышленность разрабатывать более усложненные базовые масла. Не содержащие серы топлива и базовые масла требуются, чтобы добиться полной отдачи новых и эффективных препятствующих загрязнению технологий в современных транспортных средствах и сократить выбросы оксидов азота, летучих углеводородов и частиц, а также обеспечить прямое снижение уровня диоксида серы в выхлопных газах. Европейский Союз решил, что эти топлива должны быть доступными на рынке с 2005 года и что с 2009 года только они должны быть в продаже. Общеупотребительные базовые масла на основе нефтепродуктов содержат серу, азот, ароматические соединения и обычно также летучие соединения. Они являются менее пригодными для новых двигателей и тем самым также более вредными для окружающей среды, чем новые базовые масла, не содержащие серы и ароматических углеводородов.

В настоящее время в производстве смазочных средств зачастую представляет интерес применение регенерированных масел и возобновляемых сырьевых материалов. Использование возобновляемых сырьевых материалов биологического происхождения вместо невозобновляемых ископаемых сырьевых материалов для производства углеводородных компонентов является желательным, поскольку ресурсы ископаемых сырьевых материалов истощаются, и они оказывают вредное воздействие на окружающую среду. Проблемы, связанные с регенерированными маслами, включают усложненные стадии очистки и переработки для получения базовых масел высокого качества. Далее, развитие работающей и экстенсивной логистической системы регенерации является дорогостоящим.

На данный момент только сложные эфиры используются в смазочных материалах из регенерированных источников и источников биологического происхождения. Употребление названных сложных эфиров ограничено немногими специальными вариантами применения, такими как масла для смазочных материалов в компрессорах холодильников, биогидравлические масла и масла для обработки металлов. В нормальных автомобильных и промышленных смазочных материалах масштаб их употребления главным образом сводится до уровня добавок. Применение сложных эфиров ограничивается также высокой стоимостью. Кроме того, сложные эфиры, используемые в составах моторных масел, не являются взаимозаменяемыми с прочими сложными эфирами без проведения испытаний на новых двигателях, даже в тех случаях, когда химический состав заменяющего сложного эфира в принципе подобен. Напротив, базовые масла, состоящие из чистых углеводородных структур, в некоторой степени являются взаимозаменяемыми между собой. Существуют также некоторые технические проблемы, связанные со сложными эфирами. Будучи полярными соединениями, сложные эфиры имеют недостаток вызывать набухание уплотнений в большей мере, чем чистые углеводороды. Это создавало множество проблем, касающихся эластомеров при использовании в гидравлических системах. В дополнение, базовые масла на основе сложных эфиров более легко гидролизуются с образованием кислот, которые, в свою очередь, вызывают коррозию систем смазки. Далее, даже еще больший недостаток сложных эфиров состоит в том, что добавки, разработанные для неполярных базовых масел на основе углеводородов, неэффективны в базовых маслах на основе сложных эфиров.

Общеизвестны способы получения ненасыщенных и разветвленных альдегидов, имеющих более длинные углеводородные цепи, исходя из альдегидов и кетонов с использованием реакции альдольной конденсации. Реакция протекает через альдольную конденсацию с образованием гидроксиальдегида или гидроксикетона, с последующим отщеплением воды, приводя к ненасыщенному альдегиду или ненасыщенному кетону, в зависимости от исходных материалов. В реакции типично используются оснувные катализаторы при температуре от 80 до 400°С. Оснувные гомогенные катализаторы, такие как NaOH и Са(ОН)2, и щелочные металлы на носителе типа Na/SiO2 могут быть упомянуты как гетерогенные катализаторы, как описано авторами Kelly, G.J. et al., Green Chemistry, 2002, том 4, стр. 392-399. Ионообменные смолы, содержащие четвертичные аммониевые группы, могут быть применены в качестве катализатора, только когда проводится конденсация исходных материалов с малым числом атомов углерода, поскольку смола не может быть использована при высоких температурах.

Алифатические спирты могут быть получены гидрированием либо алифатических кислот, либо сложных алкиловых эфиров алифатических кислот. Промышленное значение в производстве спиртов из сложных алкиловых эфиров имеют три типа установок для гидрирования: газофазное гидрирование, гидрирование в неподвижном слое с капельным орошением и суспензионное гидрирование. Из них первые два способа включают неподвижный слой с катализатором. Во всех способах катализатор, содержащий хромит меди, используется при температуре от 200 до 250°С при давлении от 20 до 30 МПа. Ненасыщенные алифатические спирты получаются с использованием медно-цинковых катализаторов, не содержащих хрома. Более того, насыщенные спирты могут быть также получены при температуре от 200 до 230°С, под давлением около 20 МПа с использованием никелевого катализатора, активированного хромом, железом или родием.

Алифатические альдегиды могут быть получены из алифатических спиртов путем удаления водорода в реакции дегидрирования. Реакция является обратной относительно реакции гидрирования спиртов, и тем самым эндотермической. В реакции дегидрирования применяются соответствующие катализаторы гидрирования, но температура является более высокой, и тем самым возможно протекание побочных реакций, таких как крекинг, изомеризация, циклизация и полимеризация. Катализаторы из хромита меди на носителе типично употребляются для получения альдегидов из спиртов. В газофазном дегидрировании обычно применяются температуры между 250 и 400°С и давления между 0,1 и 0,5 МПа. Более того, общеизвестно, что соответствующие альдегиды могут быть получены из спиртов с использованием оксида алюминия, оксида кремния-оксида алюминия, оксида гафния и оксида циркония в качестве катализатора. Продукты реакции контролируются путем изменения реакционной температуры. При низких температурах получаются простые эфиры, высокие температуры приводят к альдегидам, тогда как олефины типично образуются при температурах 300-350єС.

Способы получения кетонов известны в технологии, где функциональные группы молекул исходных материалов реагируют между собой с образованием кетона. Число атомов углерода образованного кетона уменьшается на один по сравнению с суммарным числом атомов углерода в реагирующих молекулах исходных веществ. В качестве катализаторов применяются металлы или оксиды щелочноземельных металлов. Патент ЕР 591297 описывает способ получения кетона из алифатических кислот с помощью реакции пиролиза при использовании оксида магния как катализатора. Патент ЕР 0457665 представляет способ получения кетонов из триглицеридов, алифатических кислот, сложных эфиров алифатических кислот, солей алифатических кислот и ангидридов алифатических кислот с использованием бокситного катализатора, содержащего оксид железа.

Альдегиды и кетоны иного происхождения, нежели из алифатической кислоты, могут быть получены из углеводов путем кислотного гидролиза биомассы. Главными составными компонентами биомассы являются пентозаны (С5-углеводы) из гемицеллюлозы и гексозаны (С6-углеводы) из целлюлозы, которые при гидролизе образуют С5-сахара (пентозы) и С6-сахара (гексозы). Карбонильные группы в сахарах представляют главным образом альдегиды и только изредка кетоны. Пятиуглеродные сахара разлагаются более быстро, чем шестиуглеродные сахара, и одной из возможностей сократить разложение сахара при кислотном гидролизе является проведение процесса в две стадии. Первая стадия проводится в мягких реакционных условиях для извлечения пятиуглеродных сахаров, тогда как вторая стадия проводится при более жестких условиях для выделения шестиуглеродных сахаров. Сахара реагируют далее в присутствии минеральной кислоты в качестве катализатора с образованием соответствующих альдегидов или кетонов. Есть два основных типа кислотных процессов: с разбавленной кислотой и концентрированной кислотой, опять же с вариациями в каждом процессе. Процессы с разбавленной кислотой проводятся при высоких температурах 160-300°С и давлении и при продолжительности взаимодействия в диапазоне секунд или минут, что упрощает проведение обработки в непрерывном режиме.

Заявка FI 100248 представляет двухстадийный способ, в котором промежуточный дистиллят получается из растительного масла путем гидрирования карбоновых кислот или триглицеридов названного растительного масла, с образованием линейных нормальных парафинов, с последующей изомеризацией названных н-парафинов до разветвленных парафинов. Гидрирование выполнялось при температуре, варьирующейся от 330 до 450°С, под давлением выше чем 3 МПа и часовой объемной скорости жидкости (LHSV) от 0,5 до 5 л/час. Стадия изомеризации была проведена при температуре от 200 до 500°С, при повышенном давлении и часовой объемной скорости жидкости (LHSV) от 0,1 до 10 л/час.

Заявка ЕР 209997 представляет способ получения базовых масел путем изомеризации воскообразных углеводородов, добытых из сырой нефти, с образованием небольших количеств более легких фракций. Этот способ используется, например, для получения базовых масел Группы III из воскообразных масел нижней фракции гидрокрекинга.

Заявка JP 01 056 792 представляет смазочные материалы из технологии производства пищевых продуктов, включающие сквалан, который представляет собой разветвленный углеводород с молекулярной формулой С30Н62, имеющий высокоразветвленную структуру, в комбинации с полибутеном или полиизобутиленом, имеющим высокую молекулярную массу. Статья авторов S.T. Gui, P.T. Cummings, H.D. Cochran, J.D. Moore, S.A. Gupta: “Nonequilibrium Molecular Dynamics Simulation of the Rheology of Linear and Branched Alkanes”, International Journal of Thermophysics, страницы 449-459, описывает модельные расчеты методом неравновесной молекулярной динамики (NEMD) реологических характеристик линейных и разветвленных углеводородов. В частности, были изучены С10 (н-декан, температура плавления = -30°С), С16 (н-гексадекан, температура плавления 18°С), С24 (н-тетракозан, температура плавления 52°С), С25 (10-н-гексилнонадекан) и С30-сквалан. Патент США US 4 026 960 представляет углеводородное соединение 2,7,10,15,18,23-гексаметилтетракозан, которое применимо в качестве смазочного средства для прецизионных механизмов (хронометров) и имеет свойства, очень сходные со скваланом.

Патент США US 4 317 948 представляет способ получения смазочных масел из терминальных и интернальных олефинов с помощью реакции метатезиса.

Заявка США US 2004/230085 касается получения углеводородов дизельного типа из источников биологического происхождения, таких как алифатические кислоты или сложные эфиры алифатических кислот, которые подвергаются гидродезоксигенированию с последующей гидроизомеризацией.

Патент США US 3 501 546 представляет способ получения воскообразных парафинов и олефинов из спиртов или альдегидов, имеющих до 24 атомов углерода, с использованием палладиевого или титаноксидного катализатора. В названном способе из реагирующих сырьевых молекул удаляется один атом углерода, и получается продукт с ограниченной разветвленностью.

Исходные материалы из биологических источников содержат большие количества кислорода. В ходе обработки кислород преобразуется в воду, монооксид углерода и диоксид углерода. В дополнение, исходные материалы биологического происхождения часто содержат азот, серу и фосфор, известные как каталитические яды и ингибиторы катализаторов, основанных на благородных металлах. Они обусловливают сокращение срока службы катализатора и делают необходимой частую регенерацию катализатора. В способах получения базовых масел нормальные парафины часто изомеризуются для создания разветвлений в углеводородной цепи, и названные разветвления улучшают низкотемпературные характеристики. В процессах изомеризации применяются катализаторы на основе благородных металлов. Они являются очень дорогостоящими и высокочувствительными к каталитическим ядам.

До сих пор не представлен способ, использующий исходные материалы или промежуточные продукты биологического происхождения, содержащие гетероатомы, для получения высококачественных базовых масел с необязательным введением названных исходных материалов в стадии термической, и/или химической, и/или физической, и/или механической предварительной обработки.

На основе вышеизложенного можно видеть, что существует очевидная потребность в альтернативном способе получения разветвленных насыщенных углеводородных компонентов, предпочтительно из исходных материалов биологического происхождения, с тем, чтобы названный способ имел результатом устранение или по меньшей мере существенное сокращение проблем, связанных с прототипными решениями.

Существует также очевидная потребность в разветвленных неполярных парафиновых базовых маслах, удовлетворяющих требованиям, предъявляемым к высококачественным базовым маслам, с тем, чтобы названные базовые масла были предпочтительно биологического происхождения и были более приемлемыми в плане воздействия на окружающую среду и для конечных пользователей, чем общеупотребительные минеральные базовые масла. Кроме того, существует потребность в способе, основанном на употреблении возобновляемых источников сырья, тем самым экономя невозобновляемые ресурсы сырьевых материалов.

Объекты изобретения

Объектом изобретения является способ получения углеводородного компонента.

Другим объектом изобретения является способ получения углеводородного компонента с использованием исходных материалов биологического происхождения.

Еще одним объектом изобретения является способ получения базовых масел.

Еще одним объектом изобретения является способ получения нового типа разветвленных парафиновых базовых масел, не содержащих гетероатомов, из исходных материалов биологического происхождения.

Более того, объектом изобретения является базовое масло, удовлетворяющее требованиям инструкции API, Группа III.

Характеристические признаки способа и базовых масел согласно изобретению представлены в прилагаемых пунктах формулы изобретения.

Общее описание изобретения

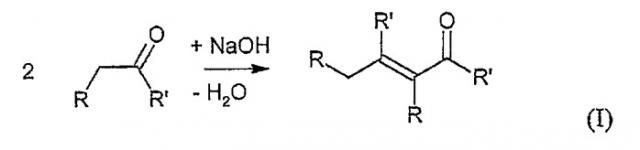

Способ согласно изобретению включает стадию конденсации альдегидов и кетонов. Альдегиды и кетоны предпочтительно являются производными из алифатических кислот или углеводов. Реакция представлена ниже в схеме I, в которой молекулы исходного сырьевого материала реагируют между собой, тем самым увеличивая длину углеродной цепи получаемого таким образом разветвленного компонента. Далее, способ согласно изобретению включает стадию гидродезоксигенирования для удаления гетероатомов из продукта конденсации, и, наконец, стадию изомеризации для создания разветвлений в молекулярной структуре и тем самым улучшения низкотемпературных характеристик парафинового продукта.

в которой радикал R' = Н (альдегид), или С3-С23 (кетон)

и радикал R = С2-С22.

Предпочтительно в качестве сырья главным образом используются исходные материалы биологического происхождения. В дополнение, способ может включать необязательные стадии предварительного гидрирования, конечной обработки и рециркуляции продукта.

Реакция альдольной конденсации используется для увеличения длины углеводородной цепи в потоке подаваемого исходного материала, чтобы получать продукт, представляющий собой ненасыщенное разветвленное монофункциональное карбонильное соединение.

Здесь карбонильное соединение имеет отношение к соединению, содержащему функциональную группу альдегидов или кетонов.

Здесь алифатические кислоты имеют отношение к карбоновым кислотам биологического происхождения, имеющим число атомов углерода более чем С1 (то есть свыше одного атома углерода).

Альдегиды и кетоны, производные из алифатических кислот; и алифатические альдегиды и алифатические кетоны имеют здесь отношение к альдегидам и кетонам, полученным из алифатических кислот или триглицеридов биологического происхождения.

Здесь гидродезоксигенирование (HDO) имеет отношение к удалению кислорода из соединения с помощью водорода. В реакции выделяется вода, и одновременно олефиновые двойные связи подвергаются гидрированию, и удаляются все серосодержащие и азотсодержащие соединения. Реакции в стадии гидродезоксигенирования (HDO) являются экзотермическими. После стадии гидродезоксигенирования (HDO) структура исходного материала становится парафиновой.

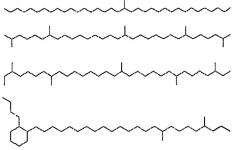

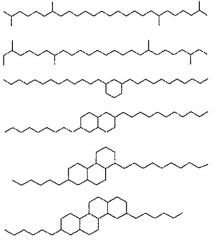

Здесь насыщенное базовое масло включает насыщенные углеводороды. Термин «насыщенные углеводороды» имеет отношение к парафиновым и нафтеновым соединениям, но не к ароматическим углеводородам. Парафиновые соединения могут быть либо разветвленными, либо линейными. Нафтеновые соединения представляют собой циклические насыщенные углеводороды, или циклопарафины, типично происходящие из циклопентана или циклогексана. Нафтеновое соединение может включать моноциклическую структуру (мононафтен), или структуры с двумя изолированными циклами (изолированный динафтен), или структуры из двух конденсированных циклов (конденсированный динафтен), или структуры из трех или более конденсированных циклов (полициклические нафтены, или полинафтены).

В этом контексте протяженность диапазона числа атомов углерода имеет отношение к разнице в числе атомов углерода между самыми крупными и самыми мелкими молекулами, плюс один, в конечном продукте.

В этом контексте давления представляют собой величины манометрического давления относительно нормального атмосферного давления.

Классификация Периодической Системы Элементов представляет собой классификацию IUPAC (International Union of Pure and Applied Chemistry, Международный союз теоретической и прикладной химии)

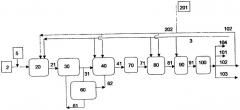

Изобретение теперь иллюстрируется с помощью прилагаемого чертежа без намерения ограничить область изобретения вариантами осуществления согласно чертежу.

На чертеже поток сырьевого материала 2, включающий альдегиды и/или кетоны, производные из алифатических кислот или углеводов, и поток водорода 3 вводятся в предгидрирующий реактор 20 для необязательного предварительного гидрирования двойных связей. В реактор для предварительного гидрирования 20 может необязательно добавляться часть более легкой фракции продукта (102), предназначенной для рециркуляции, или еще один поток углеводорода 201 для разбавления исходного сырья. Поток разбавителя 202 включает рециркулирующий поток 102 или поток углеводорода 201, или их смесь. Из названного реактора для предварительного гидрирования 20 продукт, представляющий собой насыщенный альдегид и/или кетон, пропускается как поток 21 в реактор для альдольной конденсации 30. Альтернативно, другие альдегиды 5, такие как альдегиды, полученные синтетическим путем, могут быть введены в процесс либо по отдельности, либо в комбинации с вышеназванными альдегидами. Гидроксикарбонильное соединение или, предпочтительно, альфа,бета-ненасыщенное карбонильное соединение, полученное как продукт из реактора для альдольной конденсации 30, пропускается в виде потока 31, в то время как водород пропускается в виде потока 3, в реактор для гидродезоксигенирования (HDO) 40. Альтернативно, компоненты, несконденсированные в реакции конденсации, все еще присутствующие в потоке 31, могут быть отделены, например, путем дистилляции в перегонном блоке 60 с последующей рециркуляцией в виде потока 61 в реактор для альдольной конденсации 30. Сконденсированные компоненты пропускаются в виде потока 62 в реактор для гидродезоксигенирования (HDO) 40. Разветвленный парафиновый продукт из стадии гидродезоксигенирования (HDO) пропускается в виде потока 41 в отпарной блок 70 для удаления нежелательных примесей. После этого поток парафинового продукта 71 и поток водорода 3 вводятся в реактор для гидроизомеризации 80, причем названный реактор необязательно получает также разбавитель 202. После гидроизомеризации 80 разветвленные парафины 81 могут быть необязательно подвергнуты завершающей обработке 90 с использованием потока водорода 3, с последующим пропусканием продукта в виде потока 91 в дистилляционную и/или разделительную установку 100. В названной дистилляционной и/или разделительной установке 100 разделяются компоненты продукта, кипящие в различающихся температурных интервалах и/или предназначенные для специальных вариантов применения; газы 104, бензин 101, дизельное топливо 102 и базовое масло 103.

Подробное описание изобретения

Теперь было неожиданно обнаружено, что разветвленные насыщенные высококачественные базовые масла получаются способом согласно изобретению, включающим реакцию альдольной конденсации альдегидов и/или кетонов, содержащих гетероатомы, реакцию гидродезоксигенирования и реакцию изомеризации. В способе согласно изобретению, реакция альдольной конденсации альдегидов и кетонов, в особенности биологического происхождения, может быть применена в сочетании с реакциями гидродезоксигенирования и изомеризации в новом подходе для получения насыщенных базовых масел.

В стадии реакции альдольной конденсации длина углеводородной цепи исходного материала увеличивается так, что только углерод-углеродные связи остаются в базовой структуре молекулы. Такая молекула альдегида или кетона непригодна как таковая для базового масла, и поэтому кислород, присутствующий в карбонильной группе, должен быть удален, и низкотемпературные свойства должны быть улучшены, например, путем создания коротких ответвлений в молекулярной структуре. Более того, способ может необязательно включать стадию предварительного гидрирования, стадии рециркуляции и конечной обработки продукта.

В случае альдегидов и/или кетонов, в особенности биологического происхождения, которые применяются в качестве исходного сырьевого материала для производства базовых масел, необходимо увеличивать длину их углеводородных цепей для получения молекул, имеющих только углерод-углеродные связи в базовой структуре. Согласно изобретению, это достигается введением альдегидов или кетонов в реакцию между собой, тем самым образуя углерод-углеродные связи в молекуле. В структуре продуктов согласно изобретению с увеличенной длиной углеводородной цепи альдегидная группа присоединена к метиленовой -СН2-группе в середине длинной основной углеводородной цепи. Если в качестве исходного сырьевого материала в той же реакции конденсации применяются кетоны, получаются четыре более длинных углеводородных цепи и кетонная группа в одном из этих разветвлений, как показано в схеме (I). Возможны также комбинации двух описанных реакций. Альдегиды и кетоны из сырьевого материала могут также включать две или несколько функциональных карбонильных групп, тем самым создавая несколько точек разветвления в структуре продукта.

В способе согласно изобретению альдегиды с числом атомов углерода от С1 до С40, предпочтительно первичные насыщенные альдегиды, и/или кетоны с числом атомов углерода от С3 до С79, реагируют между собой в стадии конденсации. Этим путем длина углеводородной цепи сырьевого материала может быть увеличена, и она достигает числа атомов углерода базового масла. Могут быть использованы также альдегиды и/или кетоны с более короткими цепями, тем самым обеспечивая увеличение молекулярной массы продукта на меньшее число атомов углерода, чем для типичного числа атомов углерода в алифатических альдегидах, варьирующегося в диапазоне от С12 до С24, или типичного для кетонов, варьирующегося от С23 до С47, которые позволяют получать более легкие соединения, чем соединения базового масла. Подобным образом альдегиды и/или кетоны с двумя или более функциональными карбонильными группами могут быть применены для удлинения углеводородной цепи. Названные альдегиды с короткими цепями и/или двумя или более функциональными группами могут быть синтетическими и/или производными из природных материалов.

В способе согласно изобретению гетероатомы удаляются из продукта реакции альдольной конденсации в стадии гидродезоксигенирования, тем самым высвобождая кислород в виде воды. В дополнение, одновременно удаляются любые прочие кислородсодержащие, азотсодержащие и серосодержащие соединения. В качестве продукта получаются насыщенные разветвленные углеводороды, имеющие разветвления в середине цепи.

Продукт (главным образом парафины), полученный в стадии гидродезоксигенирования, подвергается гидроизомеризации. В гидроизомеризации неразветвленные углеводородные цепи молекул изомеризуются так, что они содержат несколько более коротких ответвлений, чтобы улучшить низкотемпературные характеристики. После стадии гидродезоксигенирования окислительная устойчивость продукта может быть улучшена путем необязательной конечной обработки. В дополнение, необязательная депарафинизация может быть выполнена перед конечной обработкой или после нее.

В процессе в качестве побочных продуктов получаются также разветвленные более короткоцепочечные парафины дизельного класса.

Исходное сырье

Исходное сырье для способа включает по меньшей мере один альдегид или кетон, выбранный из группы, состоящей из С1-С40-альдегидов, С3-С79-кетонов и С2-С40-гидроксиальдегидов и их смесей. В качестве исходного сырьевого материала могут быть применены альдегиды и кетоны как синтетического, так и биологического происхождения. Предпочтительно используются алифатические С4-С24-альдегиды, С3-С47-кетоны и С4-С24-гидроксиальдегиды, предпочтительно биологического происхождения, необязательно подвергнутые одной или более стадии(-ям) очистки и/или кондиционирования согласно прототипу. Стадии кондиционирования включают, например, гидролиз для образования алифатических кислот, трансэтерификацию со спиртом или кислотой, этерификацию для получения сложных алкиловых эфиров алифатических кислот, восстановление алифатических кислот или сложных алкиловых эфиров алифатических кислот с образованием спиртов, а также восстановление спиртов с образованием альдегидов, или кетонизацию алифатических кислот или сложных алкиловых эфиров алифатических кислот для получения кетонов.

Альдегиды и кетоны могут быть получены с использованием любого известного в технологии способа. Альдегиды и кетоны предпочтительно получаются из исходных материалов биологического происхождения, добываемого из растений, животных и рыб, и выбираются из группы, состоящей из растительных масел, растительных восков, растительных жиров, животных масел, животных жиров, животных восков, рыбьих масел, рыбьих жиров и рыбьих восков. Рассматриваются также соответствующие исходные материалы, добытые из морских водорослей и насекомых, а также исходные материалы, производные из альдегидов и кетонов, приготовленных из углеводов.

Исходный материал биологического происхождения подходящим образом выбирается из группы, состоящей из:

а) растительных жиров, растительных масел, растительных восков, животных жиров, животных масел, животных восков, рыбьих жиров, рыбьих масел, рыбьих восков, и

b) свободных алифатических кислот или алифатических кислот, полученных путем гидролиза, трансэтерификации кислот или в реакциях пиролиза, из растительных жиров, растительных масел, растительных восков, животных жиров, животных масел, животных восков, рыбьих жиров, рыбьих масел, рыбьих восков, и

с) сложных эфиров, полученных трансэтерификацией из растительных жиров, растительных масел, растительных восков, животных жиров, животных масел, животных восков, рыбьих жиров, рыбьих масел, рыбьих восков, и

d) сложных алкиловых эфиров алифатических кислот, полученных этерификацией спиртов алифатическими кислотами растительного, животного или рыбного происхождения, и

е) спиртов и альдегидов, полученных в виде продуктов восстановления или гидрирования свободных алифатических кислот или алифатических кислот из растительных жиров, растительных масел, растительных восков, животных жиров, животных масел, животных восков, рыбьих жиров, рыбьих масел, рыбьих восков, и

f) кетонов, полученных реакцией кетонизации свободных алифатических кислот, сложных эфиров, спиртов или альдегидов, полученных из растительных жиров, растительных масел, растительных восков, животных жиров, жив