Установка для получения жидкого чугуна и способ получения жидкого чугуна с использованием этой установки

Иллюстрации

Показать всеИзобретение относится к получению жидкого чугуна. Осуществляют восстановление первых частиц железной руды путем их загрузки в реактор восстановления с псевдоожиженным слоем, получение спрессованных железосодержащих частиц путем прессования восстановленных первых частиц железной руды, восстановление вторых частиц железной руды совместно со спрессованными железосодержащими частицами путем загрузки вторых частиц железной руды и спрессованных железосодержащих частиц в реактор восстановления с уплотненным слоем. Размер вторых частиц железной руды больше, чем размер первых частиц железной руды. Загружают восстановленные спрессованные железосодержащие частицы и вторые частицы железной руды в плавильную печь-газификатор, соединенную с реактором восстановления с уплотненным слоем. Осуществляют подготовку кусковых углеродистых материалов в качестве источника нагрева для плавления восстановленных спрессованных железосодержащих частиц и вторых частиц железной руды и их загрузку в плавильную печь-газификатор с последующим формированием уплотненного слоя угля и введение кислорода через установленную в плавильной печи-газификаторе фурму. Изобретение направлено на восстановление и плавление частиц железной руды с широким диапазоном размеров, предотвращение потерь при уносе и явления слипания в реакторе восстановления с пседвоожиженным слоем. 2 н. и 45 з.п. ф-лы, 7 ил.

Реферат

Данное изобретение относится к установке для получения чугуна и к способу получения чугуна с использованием этой установки. Более конкретно, данное изобретение относится к установке для получения чугуна и к способу получения чугуна с использованием этой установки путем восстановления мелкодисперсных железных руд, имеющих широкий диапазон размеров частиц.

Железо- и сталеплавильная промышленность представляет собой основополагающую отрасль промышленности, которая поставляет основные материалы, необходимые при конструировании и изготовлении автомобилей, судов, бытовых приборов и многих других изделий, которые мы используем. Она также представляет собой отрасль промышленности с одной из наиболее продолжительных историй, которая развивалась вместе с человечеством. На железолитейных предприятиях, которые играют кардинальную роль в промышленности, производящей железо и сталь, после того как с использованием в качестве сырья железной руды и угля получают жидкий чугун, представляющий собой передельный чугун в расплавленном состоянии, из жидкого чугуна получают сталь, которую затем направляют заказчикам.

В настоящее время примерно 60% мирового производства чугуна осуществляют с использованием доменного процесса, разработанного в четырнадцатом веке. В доменном процессе в доменную печь загружают кокс, полученный с использованием битуминозного угля, и железную руду, которую подвергли процессу агломерации, и в эту доменную печь подают кислород для обеспечения восстановления железной руды до железа и получения таким образом жидкого чугуна.

Доменный процесс, который является наиболее популярным на предприятиях для получения чугуна, требует, чтобы сырье обладало прочностью по меньшей мере на предварительно заданном уровне и имело размер зерна, который может обеспечить проницаемость в печи, принимая во внимание параметры реакции. Из этих соображений в качестве источника углерода, который применяют в качестве топлива и восстанавливающего агента, необходим кокс, который получают путем обработки конкретных исходных углей. Кроме того, в качестве источника железа необходим агломерат руды, который прошел через процесс последовательной обработки с агломерацией.

Соответственно, современный доменный способ требует оборудования для предварительной обработки сырья, такого как оборудование для изготовления кокса и оборудование для агломерации. А именно в дополнение к доменной печи необходимо иметь вспомогательное оборудование, а также оборудование для предотвращения и сведения к минимуму вредных выбросов, выделяемых этим вспомогательным оборудованием. Следовательно, значительные затраты на эти дополнительные устройства и оборудование приводят к увеличению стоимости производства.

Для того чтобы решить вышеупомянутые проблемы доменного способа, во многих странах проводят многочисленные исследования способа восстановительной плавки с получением жидкого чугуна. В способе восстановительной плавки жидкий чугун получают в плавильной печи-газификаторе путем непосредственного использования в качестве топлива и восстанавливающего агента обычного угля, а в качестве источника железа - железной руды.

Поскольку в плавильной печи-газификаторе формируют уплотненный слой из угля, материалы, содержащие железо, и добавки расплавляют и ошлаковывают в этом уплотненном слое угля, таким образом их выгружают в виде жидкого чугуна и шлака. Кислород вводят в плавильную печь-газификатор через множество фурм, расположенных на внешней стенке, таким образом сжигая уплотненный слой угля в плавильной печи-газификаторе. Кислород превращают в горячий восстановительный газ и направляют в реактор восстановления. Затем горячий восстановительный газ восстанавливает и размягчает железные руды и добавки и выходит наружу.

В качестве реактора восстановления применяют реактор восстановления с уплотненным слоем или реактор восстановления с псевдоожиженным слоем. В реакторе восстановления с уплотненным слоем частицы руды контактируют с восстановительным газом, поднимающимся через пустоты, образованные между слоями руды, посредством чего слои руды восстанавливаются, в то время как слои руды перемещаются сверху вниз. Таким образом, в реакторе восстановления с уплотненным слоем необходимо осуществлять вентиляцию частиц руды для того, чтобы восстановительный газ равномерно протекал через слои руды. Из-за этого в реакторе восстановления с уплотненным слоем частицы железной руды должны иметь определенный заданный размер в некотором диапазоне. Однако, поскольку частицы железной руды в реакторе восстановления с уплотненным слоем восстанавливаются с расщеплением, доля частиц в печи увеличивается. В результате вентиляция нарушается и вследствие этого поток восстановительного газа в слоях руды протекает неравномерно. Вследствие этого становится невозможным подавать восстановительный газ, что вызывает остановку процесса.

При этом в реакторе восстановления с псевдоожиженным слоем мелкодисперсные частицы железной руды восстанавливают с образованием псевдоожиженного слоя, используя восстановительный газ с высокой скоростью. Мелкодисперсные частицы железной руды следует восстанавливать до заданной степени восстановления, чтобы свести к минимуму долю топлива в плавильной печи-газификаторе. Для этого в реактор восстановления с псевдоожиженным слоем подают восстановительный газ с низкой степенью окисления.

Скорость восстановительного газа в реакторе восстановления с псевдоожиженным слоем следует регулировать для того, чтобы сформировать однородный псевдоожиженный слой в реакторе восстановления с псевдоожиженным слоем; таким образом трудно управлять процессом. Существует проблема и в том, что восстановительный газ, имеющий высокую скорость, выносит мелкие частицы железной руды наружу. В то же время при подаче восстановительного газа с низкой скоростью псевдоожиженные слои в реакторе восстановления с псевдоожиженным слоем оседают. Кроме того, если осевшие псевдоожиженные слои удерживаются в течение длительного время, невозможно эксплуатировать реактор, так как мелкие частицы железной руды расплавляются и связываются друг с другом. Следовательно, если в реакторе восстановления с псевдоожиженным слоем восстанавливают частицы железной руды с широким диапазоном размеров, работать сложнее, поскольку трудно сформировать однородный псевдоожиженный слой в реакторе восстановления с псевдоожиженным слоем. То есть, если частицы железной руды с широким диапазоном размеров приводят в псевдоожиженное состояние, чтобы восстановить их, то реактор восстановления с псевдоожиженным слоем испытывает большие нагрузки и, таким образом, его работа дополнительно усложняется и становится затрудненной.

В корейской патентной заявке №2001-0065011 описана установка для получения жидкого чугуна с одновременным использованием вышеупомянутого реактора восстановления с уплотненным слоем и реактора восстановления с псевдоожиженным слоем. В установке для получения жидкого чугуна реактор восстановления с уплотненным слоем просто объединен с реактором восстановления с псевдоожиженным слоем в зависимости от размера частиц железной руды на основе плавильной печи-газификатора. В данном случае, во-первых, частицы железной руды разделяют на мелкие частицы железной руды и крупные частицы железной руды исходя из размеров частиц железной руды. После восстановления мелких частиц железной руды в реакторе восстановления с псевдоожиженным слоем их направляют в плавильную печь-газификатор в состоянии мелкодисперсных материалов, не осуществляя операцию уплотнения. После восстановления крупных частиц железной руды в реакторе восстановления с уплотненным слоем их подают в плавильную печь-газификатор. Таким образом, здесь все еще существует проблема использования вышеупомянутого реактора восстановления с уплотненным слоем и реактора восстановления с псевдоожиженным слоем.

Для того чтобы решить вышеописанные проблемы, предложена установка для получения жидкого чугуна, обеспечивающая восстановление и плавление частиц железной руды с широким диапазоном размеров, а затем получение жидкого чугуна.

Кроме того, предложен способ получения жидкого чугуна с применением вышеописанной установки для получения жидкого чугуна.

Способ получения жидкого чугуна по одному из примеров реализации данного изобретения включает: i) восстановление первых частиц железной руды путем загрузки первых частиц железной руды в реактор восстановления с псевдоожиженным слоем; ii) получение спрессованных железосодержащих частиц путем прессования восстановленных первых частиц железной руды; iii) восстановление вторых частиц железной руды совместно со спрессованными железосодержащими частицами путем загрузки вторых частиц железной руды и спрессованных железосодержащих частиц в реактор восстановления с уплотненным слоем, при этом размер вторых частиц железной руды больше, чем размер первых частиц железной руды; iv) загрузку восстановленных спрессованных железосодержащих частиц и вторых частиц железной руды в плавильную печь-газификатор, соединенную с реактором восстановления с уплотненным слоем; v) подготовку кусковых углеродистых материалов в качестве источника нагрева для плавления восстановленных спрессованных железосодержащих частиц и вторых частиц железной руды; vi) загрузку кусковых углеродистых материалов в плавильную печь-газификатор с последующим формированием уплотненного слоя угля и vii) введение кислорода через фурму, установленную в плавильной печи-газификаторе, с последующим получением жидкого чугуна из спрессованных железосодержащих частиц и вторых частиц железной руды.

При восстановлении вторых частиц железной руды совместно со спрессованными железосодержащими частицами прочность спрессованных железосодержащих частиц может быть выше, чем прочность вторых частиц железной руды. Прочность спрессованных железосодержащих частиц может составлять 200 кг/см2 или более. Доля пустот во вторых частицах железной руды может быть больше, чем доля пустот в спрессованных железосодержащих частицах. При восстановлении вторых частиц железной руды совместно со спрессованными железосодержащими частицами изменение степени восстановления спрессованных железосодержащих частиц может быть меньше, чем изменение степени восстановления вторых частиц железной руды. Размер спрессованных железосодержащих частиц может составлять от 8 мм до 40 мм. Размер вторых частиц железной руды может быть равным или более 5 мм.

Получение спрессованных железосодержащих частиц может дополнительно включать дробление спрессованных железосодержащих частиц после прессования первых частиц железной руды. Дополнительно можно включать подачу восстановительного газа, образующегося в уплотненном слое угля, по меньшей мере в один реактор, выбираемый из группы, состоящей из реактора восстановления с псевдоожиженным слоем и реактора восстановления с уплотненным слоем. Дополнительно можно включать охлаждение восстановительного газа перед подачей его в реактор восстановления. Дополнительно можно включать добавление к восстановительному газу возвратного газа, который получают путем удаления диоксида углерода из отходящего газа, выпускаемого из реактора восстановления с псевдоожиженным слоем и реактора восстановления с уплотненным слоем. Восстановительный газ, полученный из уплотненного слоя угля, можно направить в реактор восстановления с псевдоожиженным слоем и в реактор восстановления с уплотненным слоем.

Возвратный газ может включать первый возвратный газ, который подают в реактор восстановления с псевдоожиженным слоем, и второй возвратный газ, который подают в реактор восстановления с уплотненным слоем. Количество первого возвратного газа может быть больше, чем количество второго возвратного газа. Температура восстановительного газа, подаваемого в реактор восстановления с псевдоожиженным слоем, может быть ниже, чем температура восстановительного газа, подаваемого в реактор восстановления с уплотненным слоем. Температура восстановительного газа, подаваемого в реактор восстановления с псевдоожиженным слоем, может быть равной или более 700°С и ниже 750°С. Температура восстановительного газа, подаваемого в реактор восстановления с уплотненным слоем, может составлять от 750 до 800°С.

Способ получения жидкого чугуна в соответствии с другим примером реализации данного изобретения включает введение в уплотненный слой угля дополнительного топлива через фурму. Дополнительное топливо можно вводить в уплотненный слой угля отдельно от кислорода. Дополнительное топливо может представлять собой мелкодисперсный уголь, который предварительно сушат, чтобы получить содержание влаги, равное или менее 1,0% масс. Дополнительное топливо может представлять собой мелкодисперсный уголь с размером частиц не более 3,0 мм. Дополнительное топливо может представлять собой газ, содержащий углеводород.

Способ получения жидкого чугуна в соответствии с другим примером реализации данного изобретения, включает загрузку гранул или частиц рудного агломерата в реактор восстановления с уплотненным слоем и восстановление их. При восстановлении первых частиц железной руды степень восстановления первых частиц железной руды может составлять не менее 45%. Время, необходимое для восстановления спрессованных железосодержащих частиц совместно со вторыми частицами железной руды в реакторе восстановления с уплотненным слоем, может быть продолжительнее, чем время, необходимое для восстановления первых частиц железной руды в реакторе восстановления с псевдоожиженным слоем. Количество вторых частиц железной руды может составлять не более 40% от суммы первых и вторых частиц железной руды. При восстановлении спрессованных железосодержащих частиц и вторых частиц железной руды степень восстановления спрессованных железосодержащих частиц и вторых частиц железной руды составляет не менее 70%.

Установка для получения жидкого чугуна в соответствии с одним из примеров реализации данного изобретения включает: i) реактор восстановления с псевдоожиженным слоем, в котором восстанавливают первые частицы железной руды; ii) устройство для получения спрессованных железосодержащих частиц, соединенное с реактором восстановления с псевдоожиженным слоем, в котором прессуют восстановленные первые частицы железной руды и получают спрессованные железосодержащие частицы; iii) реактор восстановления с уплотненным слоем, соединенный с устройством для получения спрессованных железосодержащих частиц, в который загружают спрессованные железосодержащие частицы и вторые частицы железной руды, размер которых больше, чем размер первых частиц железной руды, и восстанавливают их совместно; iv) плавильную печь-газификатор, соединенную с реактором восстановления с уплотненным слоем, в которую загружают вторые частицы железной руды, спрессованные железосодержащие частицы и кусковые углеродистые материалы и в которой получают жидкий чугун путем введения газообразного кислорода через фурму, установленную в боковой поверхности плавильной печи-газификатора.

Прочность спрессованных железосодержащих частиц может быть больше, чем прочность вторых частиц железной руды. Прочность спрессованных железосодержащих частиц может составлять не менее 200 кг/см2. Доля пустот во вторых частицах железной руды может быть больше, чем доля пустот в спрессованных железосодержащих частицах. При восстановлении вторых частиц железной руды совместно со спрессованными железосодержащими частицами изменение степени восстановления спрессованных железосодержащих частиц может быть меньше, чем изменение степени восстановления вторых частиц железной руды. Размер спрессованных железосодержащих частиц составляет от 8 до 40 мм. Размер вторых частиц железной руды может быть равным или более 5 мм.

Установка для получения жидкого чугуна по одному из примеров реализации данного изобретения может дополнительно включать трубопровод для подачи первого восстановительного газа, который соединяет плавильную печь-газификатор с реактором восстановления с псевдоожиженным слоем; и трубопровод для подачи второго восстановительного газа, который соединяет плавильную печь-газификатор с реактором восстановления с уплотненным слоем. Установка для получения жидкого чугуна в соответствии с одним из примеров реализации может дополнительно включать устройство для удаления диоксида углерода, которое поставляет в восстановительный газ возвратный газ, получаемый путем удаления диоксида углерода из отходящего газа, выпускаемого из реактора восстановления с псевдоожиженным слоем и реактора восстановления с уплотненным слоем. Установка для получения жидкого чугуна в соответствии в одним из примеров реализации может дополнительно включать устройство для охлаждения отходящего газа, в котором охлаждают отходящий газ, выпускаемый из по меньшей мере одного реактора, выбранного из группы, состоящей из реактора восстановления с псевдоожиженным слоем и реактора восстановления с уплотненным слоем.

Установка для получения жидкого чугуна в соответствии с одним из примеров реализации данного изобретения может дополнительно включать трубопроводы для подачи первого и второго возвратных газов, которые соединены с устройством для удаления диоксида углерода, и трубопровод для подачи первого возвратного газа соединен с реактором восстановления с псевдоожиженным слоем, а трубопровод для подачи второго возвратного газа соединен с реактором восстановления с уплотненным слоем. Количество возвратного газа, подаваемого по трубопроводу для подачи первого возвратного газа, больше, чем количество возвратного газа, подаваемого по трубопроводу для подачи второго возвратного газа. Температура восстановительного газа, подаваемого в реактор восстановления с псевдоожиженным слоем, может быть ниже, чем температура восстановительного газа, подаваемого в реактор восстановления с уплотненным слоем.

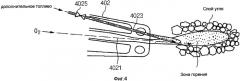

Фурма может включать трубопровод для подачи кислорода, по которому подают кислород, и трубопровод для подачи дополнительного топлива, который находится на расстоянии от трубопровода для подачи кислорода и по которому подают в плавильную печь-газификатор дополнительное топливо. Кислород и дополнительное топливо могут объединяться друг с другом, а затем их сжигают в зоне горения плавильной печи-газификатора, и кислород находится на расстоянии от фурмы. Трубопровод для подачи дополнительного топлива может быть установлен так, что он выходит за передний конец фурмы. Дополнительное топливо может представлять собой газ, содержащий газообразные углеводороды или мелкодисперсные углеродистые материалы.

Установка для получения жидкого чугуна в соответствии с одним из примеров реализации данного изобретения может дополнительно включать газ, охлаждающий восстановительный газ перед тем, как восстановительный газ из плавильной печи-газификатора подают в реактор восстановления с псевдоожиженным слоем и в реактор восстановления с уплотненным слоем. Степень восстановления первых частиц железной руды в реакторе восстановления с псевдоожиженным слоем может составлять не менее 45%. Реактор восстановления с псевдоожиженным слоем может включать ряд реакторов восстановления с псевдоожиженным слоем, которые соединены друг с другом в виде каскада.

В способе получения жидкого чугуна по данному изобретению можно предотвратить потери при уносе и явление слипания в реакторе восстановления с псевдоожиженным слоем. Следовательно, можно увеличить количество получаемого жидкого чугуна и сократить потери шлама.

Вторые частицы железной руды и спрессованные железосодержащие частицы загружают в реактор восстановления с уплотненным слоем и восстанавливают совместно. Таким образом, хотя вторые частицы железной руды расщепляются в восстановительном газе, за счет спрессованных железосодержащих частиц можно обеспечивать необходимую вентиляцию.

Кроме того, количество восстановительного газа возрастает, поскольку вводят дополнительное топливо, и таким образом можно увеличить время пребывания вторых частиц железной руды и спрессованных железосодержащих частиц в плавильной печи-газификаторе. Следовательно, вторые частицы железной руды и спрессованные железосодержащие частицы можно полностью восстановить, а затем легко расплавить.

Кроме того, поскольку возвратный газ, получаемый при удалении диоксида углерода из отходящего газа, повторно используют в качестве восстановительного газа, количество восстановительного газа можно эффективно увеличить и можно подходящим образом регулировать температуру восстановительного газа.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

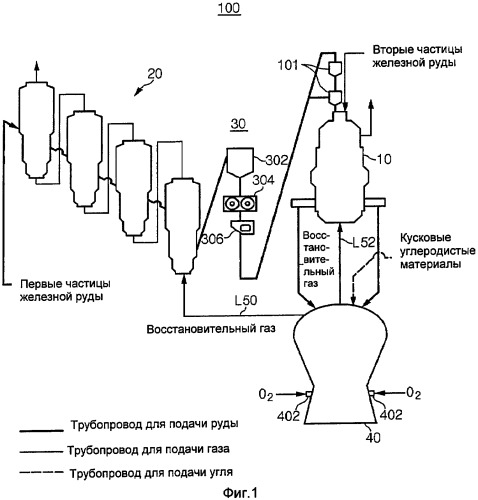

Фиг.1 представляет собой схему установки для получения жидкого чугуна по первому примеру реализации данного изобретения.

Фиг.2 представляет собой увеличенную схему слоев железной руды в реакторе восстановления с уплотненным слоем, изображенном на Фиг.1.

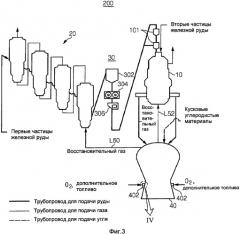

Фиг.3 представляет собой схему установки для получения жидкого чугуна по второму примеру реализации данного изобретения.

На Фиг.4 схематически показан увеличенный участок IV Фиг.3.

Фиг.5 представляет собой схему установки для получения жидкого чугуна в соответствии с третьим примером реализации данного изобретения.

Фиг.6 представляет собой схему установки для получения жидкого чугуна в соответствии с четвертым примером реализации данного изобретения.

Фиг.7 представляет собой схему установки для получения жидкого чугуна в соответствии с пятым примером реализации данного изобретения.

Ниже даны пояснения к примерам реализации данного изобретения со ссылкой на Фиг 1-7. Примеры реализации приведены только для иллюстрации данного изобретения, и данное изобретение не ограничено ими.

Фиг.1 схематически изображает установку 100 для получения жидкого чугуна в соответствии с первым примером реализации данного изобретения. Установка 100 для получения жидкого чугуна представлена на Фиг.1 только для иллюстрации данного изобретения, и данное изобретение не ограничено ею. Таким образом, конструкцию установки 100 для получения жидкого чугуна можно модифицировать с получением других форм.

На Фиг.1 трубопровод для руды, по которому пропускают частицы железной руды, обозначен для удобства жирной линией, а газовый трубопровод, по которому пропускают газ, обозначен тонкой линией. Кроме того, пунктирной линией обозначен трубопровод для угля, по которому пропускают уголь.

Хотя на Фиг.1 и показано, что восстановительный газ подают из плавильной печи-газификатора 40 в реактор 20 восстановления с псевдоожиженным слоем и в реактор 10 восстановления с уплотненным слоем, это сделано только для того, чтобы проиллюстрировать данное изобретение, и данное изобретение не ограничено этим случаем.

В приведенной на Фиг.1 установке 100 для получения жидкого чугуна можно получать жидкий чугун, используя мелкие частицы железной руды. Для получения жидкого чугуна используют кусковые углеродистые материалы. В качестве кусковых углеродистых материалов используют частицы угля большего размера или угольные брикеты. Восстановленные частицы железной руды загружают в плавильную печь-газификатор 40 и кусковые углеродистые материалы также загружают в плавильную печь-газификатор 40, посредством чего можно получать жидкий чугун.

Установка для получения жидкого чугуна включает реактор 10 восстановления с уплотненным слоем, реактор 20 восстановления с псевдоожиженным слоем, устройство 30 для получения спрессованных железосодержащих частиц и плавильную печь-газификатор 40. Кроме того, если это необходимо, можно дополнительно использовать другое оборудование.

В установке 100 для получения жидкого чугуна можно использовать два вида частиц железной руды. Два вида частиц железной руды называют первыми и вторыми частицами железной руды и соответственно ссылаются на них. Размер вторых частиц железной руды больше, чем размер первых частиц железной руды. Первые частицы железной руды при прохождении через реактор 20 восстановления с псевдоожиженным слоем находятся в псевдоожиженном состоянии. Если размер частиц железной руды велик, как и скорость протекания восстановительного газа в реакторе 20 восстановления с псевдоожиженным слоем, то первые частицы железной руды не образуют достаточно устойчивый псевдоожиженный слой в реакторе восстановления с псевдоожиженным слоем. Следовательно, первые частицы железной руды могут опадать на дно реактора 20 восстановления с псевдоожиженным слоем, образуя конгломераты. Первые частицы железной руды должны иметь такой размер, чтобы не рассеиваться и оставаться в реакторе 20 восстановления с псевдоожиженным слоем. После того как первые частицы железной руды восстанавливают в реакторе 20 восстановления с псевдоожиженным слоем, их прессуют в устройстве 30 с получением спрессованных железосодержащих частиц. Затем первые частицы железной руды загружают в реактор 10 восстановления с уплотненным слоем и дополнительно восстанавливают.

При этом вторые частицы железной руды загружают в реактор 10 восстановления с уплотненным слоем вместе со спрессованными железосодержащими частицами (восстановленные материалы из первых частиц железной руды), которые прессовали в устройстве 30 для получения спрессованных железосодержащих частиц. Вторые частицы железной руды и спрессованные железосодержащие частицы, восстановленные в реакторе 10 с уплотненным слоем, загружают в плавильную печь-газификатор 40 и затем плавят. Размер вторых частиц железной руды, загружаемых в реактор 10 восстановления с уплотненным слоем, устанавливают в таком диапазоне, чтобы не нарушать вентиляцию в рабочих условиях. Например, размер вторых частиц железной руды может составлять не менее 5 мм. Если размер вторых частиц железной руды составляет менее 5 мм, то при загрузке вторых частиц железной руды в реактор пустое пространство для прохождения восстановительного газа, который поднимается из нижней части реактора 10 восстановления с уплотненным слоем, является слишком малым. Таким образом, поток восстановительного газа блокируется, в результате чего работа становится нестабильной. Кроме вторых частиц железной руды, в реактор 10 восстановления с уплотненным слоем можно загрузить гранулы или агломераты руды. Таким образом, эксплуатация установки 100 для получения жидкого чугуна может быть более стабильной.

Каждое из устройств, включенных в установку 100 для получения жидкого чугуна, описано далее. Конструкции описанных ниже устройств приведены просто для иллюстрации данного изобретения, и данное изобретение не ограничено этими конструкциями.

Несколько реакторов 20 восстановления с псевдоожиженным слоем соединены друг с другом в виде каскада. На Фиг.1 приведены для иллюстрации реакторы 20 восстановления с псевдоожиженным слоем с четырьмя ступенями; это приведено просто для того, чтобы проиллюстрировать данное изобретение, и данное изобретение не ограничено этим случаем. Таким образом, число реакторов 20 восстановления с псевдоожиженным слоем можно изменять. Первые частицы железной руды, загружаемые в реакторы 20 восстановления с псевдоожиженным слоем, восстанавливают по мере прохождения через реакторы 20 восстановления с псевдоожиженным слоем. Если это необходимо, в реакторы 20 восстановления с псевдоожиженным слоем с первыми частицами железной руды можно загружать добавки. Восстановительный газ, получаемый в плавильной печи-газификаторе 40, затем проходит через каскад реакторов 20 восстановления с псевдоожиженным слоем, а затем его выпускают наружу. Первые частицы железной руды, загружаемые в реакторы 20 восстановления с псевдоожиженным слоем, предварительно нагревают, предварительно восстанавливают, восстанавливают и затем подают в устройство 30 для получения спрессованных железосодержащих частиц. После восстановления первых частиц железной руды в реакторах 20 восстановления с псевдоожиженным слоем их снова восстанавливают в реакторе 10 с уплотненным слоем. Таким образом, степень восстановления в реакторах 20 восстановления с псевдоожиженным слоем не обязательно должна быть высокой.

При этом степень восстановления первых частиц железной руды в реакторах 20 восстановления с псевдоожиженным слоем может быть достаточной для того, чтобы прессовать первые частицы железной руды в устройстве 30 для получения спрессованных железосодержащих частиц. Например, если степень восстановления первых частиц железной руды в реакторах 20 восстановления с псевдоожиженным слоем составляет менее 45%, трудно прессовать первые частицы железной руды в устройстве 30 для получения спрессованных железосодержащих частиц. Это происходит из-за того, что количество чистого железа, которое может в ходе прессования выполнять функцию связующего, слишком мало. В результате первые частицы железной руды плохо прессуются и могут впоследствии легко разрушаться. Следовательно, степень восстановления первых частиц железной руды в реакторе 20 восстановления с псевдоожиженным слоем может быть равной или более 45%. Подробная конструкция реактора 20 восстановления с псевдоожиженным слоем понятна специалистам, поэтому его подробное описание опущено.

Первые частицы железной руды, пропускаемые через реакторы 20 восстановления с псевдоожиженным слоем, прессуют в устройстве 30 для получения спрессованных железосодержащих частиц. Устройство 30 для получения спрессованных железосодержащих частиц соединено с реактором 20 восстановления с псевдоожиженным слоем. Устройство 30 для получения спрессованных железосодержащих частиц включает бункер 302, пару валков 304 и дробилку 306. При необходимости можно дополнительно включать другие устройства.

В устройстве 30 для получения спрессованных железосодержащих частиц восстановленные первые частицы железной руды прессуют при помощи пары валков 304 и таким образом получают длинную непрерывную ленту из спрессованных железосодержащих частиц. Спрессованные железосодержащие частицы измельчают в дробилке 306 и затем перемещают в устройство 101 быстрого уравнивания давления. Спрессованные железосодержащие частицы можно получать с прочностью при сжатии, равной или более 200 кг/см2, чтобы их можно было распределить в реакторе 10 восстановления с уплотненным слоем. Подробная конструкция устройства 30 для получения спрессованных железосодержащих частиц понятна специалистам, поэтому его подробное описание опущено.

Спрессованные железосодержащие частицы, получаемые в устройстве 30 для получения спрессованных железосодержащих частиц, загружают в реактор 10 восстановления с уплотненным слоем через устройство 101 быстрого уравнивания давления. Вторые частицы железной руды также загружают в реактор 10 восстановления с уплотненным слоем. Вторые частицы железной руды и спрессованные железосодержащие частицы можно загружать в реактор 10 восстановления с уплотненным слоем одновременно или по очереди.

Вторые частицы железной руды и спрессованные железосодержащие частицы, которые загружают в реактор 10 восстановления с уплотненным слоем, восстанавливают одновременно, в течение достаточного времени. Время, необходимое для восстановления спрессованных железосодержащих частиц совместно со вторыми частицами железной руды в реакторе 10 восстановления с уплотненным слоем, может быть продолжительнее, чем время, необходимое для восстановления первых частиц железной руды в реакторе 20 восстановления с псевдоожиженным слоем. Таким образом, спрессованные железосодержащие частицы и вторые частицы железной руды восстанавливают до степени восстановления, составляющей 70% или более; таким образом можно свести к минимуму долю топлива в плавильной печи-газификаторе.

Спрессованные железосодержащие частицы и вторые частицы железной руды восстанавливают в реакторе 10 восстановления с уплотненным слоем; при этом количество вторых частиц железной руды составляет не более 40% от суммы первых и вторых частиц железной руды. По существу, для оптимизации способа получения жидкого чугуна регулируют количество первых и вторых частиц железной руды. Если количество невосстановленных вторых частиц железной руды превышает 40%, вентиляция может быть нарушена из-за различий восстановления в реакторе восстановления с уплотненным слоем. Кроме того, можно понизить степень восстановления в реакторе восстановления с уплотненным слоем.

Специалисту понятна подробная конструкция реактора 10 восстановления с уплотненным слоем, поэтому подробное описание его опущено. Механизм восстановления в реакторе 10 восстановления с уплотненным слоем подробно описан в связи с Фиг.2.

Вторые частицы железной руды и спрессованные железосодержащие частицы, которые были восстановлены в реакторе 10 восстановления с уплотненным слоем, загружают в плавильную печь-газификатор 40. Кроме того, в плавильную печь-газификатор 40 загружают кусковые углеродистые материалы, содержащие летучие вещества, в качестве источника нагрева для плавления вторых частиц железной руды и спрессованных железосодержащих частиц. В качестве кускового углеродистого материала можно использовать угольные брикеты или кусковой уголь. Угольные брикеты или кусковой уголь загружают в плавильную печь-газификатор 40, а затем формируют уплотненный слой угля.

Восстановительный газ, получаемый при сгорании кускового углеродистого материала, подают соответственно в реактор 20 восстановления с псевдоожиженным слоем и в реактор 10 восстановления с уплотненным слоем по трубопроводу L50 для подачи восстановительного газа. Таким образом, частицы железной руды можно восстановить в реакторе 20 восстановления с псевдоожиженным слоем и в реакторе 10 восстановления с уплотненным слоем угля, используя восстановительный газ.

Специалисту понятна подробная конструкция плавильной печи-газификатора 40, поэтому подробное описание этой конструкции опущено.

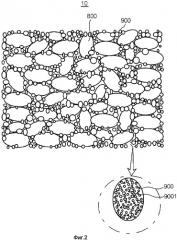

На Фиг.2 показан увеличенный вид спрессованных железосодержащих частиц 800 и вторых частиц 900 железной руды, загруженных в реактор 10 восстановления с уплотненным слоем. Смешанное состояние спрессованных железосодержащих частиц 800 и вторых частиц 900 железной руды, показанное на Фиг.2, приведено просто для иллюстрации данного изобретения, и данное изобретение не ограничено им.

Совокупность спрессованных железосодержащих частиц 800 и совокупность вторых частиц 900 железной руды загружают в реактор 10 восстановления с уплотненным слоем. Поскольку спрессованные железосодержащие частицы 800 изготовлены с помощью устройства для получения спрессованных железосодержащих частиц, показанного на Фиг.1, они имеют похожие размеры. Поскольку спрессованные железосодержащие частицы 800 дробят после изготовления, они могут иметь неправильную форму. С другой стороны, поскольку вторые частицы 900 железной руды представляют собой железную руду, отобранную на месте ее производства, они имеют неоднородный и различный размер.

Как показано на Фиг.2, поскольку спрессованные железосодержащие частицы 800 являются достаточно крупными, легко обеспечить вентиляцию в реакторе 10 восстановления с уплотненным слоем. Размер спрессованных железосодержащих частиц 800 может быть таким же, как размер гранул или агломератов руды. То есть размер может составлять от 8 мм до 40 мм. Между тем, поскольку спрессованные железосодержащие частицы 800 не расщепляются, этот размер можно свести до минимальной величины 3 мм. Как описано выше, размер вторых частиц 900 железной руды может составлять не менее 5 мм.

Прочность спрессованных железосодержащих частиц 800 выше, чем прочность вторых частиц 900 железной руды. Поскольку вторые частицы 900 железной руды отбирают на месте их производства и используют непосредственно, их прочность на сжатие является низкой. Напротив, спрессованные железосодержащие частицы 800 формируют прессованием под давлением 200 МПа посредством устройства для получения спрессованных железосодержащих