Способ и устройство автоклавного производства химически активных металлов

Иллюстрации

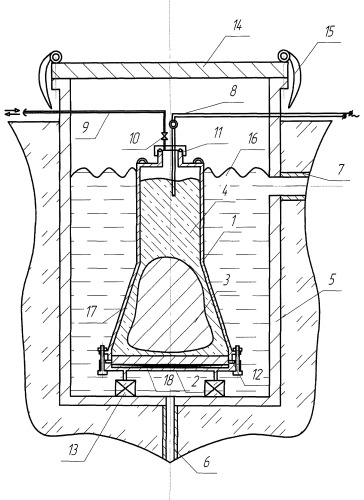

Показать всеИзобретения относятся к способу и устройству для получения химически активных металлов металлотермическим восстановлением реакционной шихты, состоящей из оксида тугоплавкого металла и металла-восстановителя в автоклаве. Способ включает помещение шихты в автоклав, нагрев шихты, инициирование реакции восстановления зажиганием шихты, плавление шихты, образование продукта в виде слитка тугоплавкого металла, выгрузку готового продукта. После помещения реакционной шихты в автоклав производят ее нагрев непосредственно в автоклаве. Автоклав устанавливают в герметично закрываемую шахту, выполненную в виде охлаждающей прямоточной трубы с проточной водой, предназначенной для охлаждения корпуса автоклава перед началом зажигания реакционной шихты. Нагрев шихты ведут за счет тепла корпуса автоклава, при этом время нагрева реакционной шихты через корпус и время охлаждения корпуса рассчитывают с учетом времени нагрева автоклава, его транспортировки, охлаждения, зажигания реакционной смеси с обеспечением восстановления механической прочности стенки корпуса автоклава за счет охлаждения с одновременным увеличением давления газа. Устройство снабжено герметично закрываемой вертикальной шахтой, выполненной в виде охлаждающей прямоточной трубы с проточной водой, металлическая герметичная емкость установлена в шахте с проточной водой, а ее нижняя часть выполнена в форме конуса с крышкой для удаления продуктов реакции. Техническим результатом является снижение экономических затрат. 2 н. и 3 з.п. ф-лы, 1 ил.

Реферат

Предлагаемое изобретение относится к области производства химически активных металлов из рудного сырья и других соединений и может быть использовано для производства металлов, включая химически активные и тугоплавкие металлы, которые могут быть выплавлены за счет протекания металлотермических реакций.

[1]. (Е.А.Левашов и др. - Физико-химические и технологические основы самораспространяющегося высокотемпературного синтеза, - Москва, ЗАО "Издательство БИНОМ", 1999, стр.155÷156). В качестве аналога можно принять способ восстановления металлов, производства керамики и других соединений, который производится в реакторе. Реактор представляет собой толстостенный сосуд, выполненный из стали 12Х18Н10Т, с водоохлаждаемой рубашкой и затворами. Реакторы отличаются объемом реакционной зоны: от 1 до 30 л. Внутреннее устройство реактора отвечает специфическим требованиям, зависящим от вида синтезируемых продуктов. Для синтеза карбидов, боридов, силицидов внутренняя поверхность реактора футеруется графитом. Для синтеза нитридов, карбонитридов и гидридов реактор комплектуется специальным устройством, позволяющим обеспечить фильтрацию реагирующих газов в зону реакции. В случае синтеза халькогенидов, фосфидов и магниетермических процессов - оснастка позволяет исключить испарение компонентов шихты и конденсацию на внутренней поверхности реактора.

После загрузки шихты реактор закрывают и в зависимости от целевой задачи вакуумируют или заполняют инертными или реакционными газами. Локальное инициирование процесса самораспростаняющегося высокотемпературного синтеза (СВС) осуществляют с пульта управления подачей кратковременного электрического импульса на вольфрамовую спираль, касающуюся исходной шихты.

Протекание СВС-процесса контролируют по изменению давления газа в реакторе и температуре охлаждающей воды. Метод СВС нашел большое применение при получении азотированных ферросплавов для сталеплавильного производства. Это наиболее эффективный способ введения азота в сталь.

[2]. (А.Н.Зеликман - Металлургия тугоплавких редких металлов, - Москва, из-во "Металлургия", 1986, стр.185). Наиболее близким техническим решением в качестве прототипа является восстановление металлотермичеким способом молибдена из его оксидов, которое проводят в герметичном цилиндрическом стальном реакторе, футерованном огнеупором (СаО, Al2O3). Реакторы изготовляют из цельнотянутых труб небольшого диаметра (300-400 мм) высотой 1100-1200 мм, к которым герметично присоединены днище и крышка.

В случае алюминотермического процесса для снижения температуры плавления шлака (Al2O3) и его вязкости в шихту вводят в качестве флюса СаО. Шлак, содержащий 20-30% СаО, имеет точку плавления 1700-1800°С.

В шихту вводят порошок алюминия оптимальной крупности, при которой процесс протекает с достаточной скоростью, но без выбросов и большого перегрева, что обеспечивает высокое извлечение в слиток. При избытке алюминия в шихте (15-20% против стехиометрического) извлечение в слиток при использовании в качестве исходного материала МоО3 находится в пределах 91,2-93,6%. При применении МоО2 или CaMoO4 извлечение достигает 98-98,5%. Слитки содержат 3-5% Al. После переплава в электронно-лучевой печи происходит очистка молибдена от алюминия и ряда примесей, содержание которых снижается до n·10-3-n·10-4% (n=1÷6).

Поставленная цель достигается тем, что известный способ получения химически активных металлов металлотермическим восстановлением реакционной шихты состоит из оксида химически активного металла и металла-восстановителя в автоклаве, включает подготовку реакционной шихты, помещение ее в автоклав, нагрев шихты, инициирование реакции восстановления зажиганием шихты, плавление шихты, образование продукта в виде слитка химически активного металла, выгрузку готового продукта, отличающийся тем, что после помещения реакционной шихты в автоклав производят ее нагрев непосредственно в автоклаве и автоклав устанавливают в герметично закрываемую шахту, выполненную в виде охлаждающей прямоточной трубы с проточной водой, предназначенной для охлаждения корпуса автоклава перед началом зажигания реакционной шихты, нагрев шихты ведут за счет тепла корпуса автоклава, при этом время нагрева реакционной шихты через корпус и время охлаждения корпуса рассчитывают с учетом времени нагрева автоклава, его транспортировки, охлаждения, зажигания реакционной смеси с обеспечением восстановления механической прочности стенки корпуса автоклава за счет охлаждения с одновременным увеличением давления газа, при восстановлении на автоклав накладывают механические колебания с частотой, обеспечивающей максимальное восстановление металла. Устройство для получения химически активных металлов металлотермическим восстановлением реакционной шихты, состоит из оксида химически активного металла и металла-восстановителя, содержит автоклав в виде металлической герметичной емкости с днищем и крышкой, клапаном регулировки и системой зажигания, отличающееся тем, что оно снабжено герметично закрываемой вертикальной шахтой, выполненной в виде охлаждающей прямоточной трубы с проточной водой, металлическая герметичная емкость установлена в шахте с проточной водой, а ее нижняя часть выполнена в форме конуса с крышкой для удаления продуктов реакции, металлическая герметичная емкость снабжена виброустройствами.

Предложенный способ реализует установка, представленная на чертеже. Установка в виде автоклава включает корпус металлической герметичной емкости (автоклава) 1, верхняя часть которой выполнена из трубы, а нижняя часть выполнена из конуса 17 и крышки конуса 18, в которой плавится за счет металлотермии реакционная смесь, которая после плавления распадается на шлак 4 и слиток металла 3, формируемый на охлаждаемом поддоне 2. На охлаждаемый поддон 2 снизу подается струя воды 16 через трубопровод 6, которая в дальнейшем охлаждает корпус автоклава 1 и сливается через трубопровод 7. Сверху автоклав закрыт крышкой 11, через которую проходит электрозапал 8, а так же трубопровод 9 с регулируемым клапаном 10. Автоклав внизу устанавливается на виброустройствах 13, которые во время протекания реакции уплотняют реакционную смесь, извлекая в слиток максимально возможную массу металла. Для обеспечения охлаждения автоклава и для обеспечения безопасности производства автоклав устанавливается в вертикальную шахту 5, которая герметично закрывается крышкой 14 за счет запорных механизмов 15.

Для того чтобы автоклавное производство металлов достигало максимальной эффективности при минимальных затратах, необходимо учитывать следующие особенности протекания металлотермических реакций.

[3] Наиболее важным моментом проведения металлотермической реакции является температура процесса. Так как температура процесса пропорциональна его удельной теплоте, то с ростом последней растет и скорость алюминотермической плавки. При внепечном алюминотермическом процессе скорость проплавления шихты, определяемая температурой процесса, в свою очередь может влиять на температурный уровень плавки. При уменьшении скорости процесса возрастает доля тепловых потерь, пропорциональных времени плавки, и, следовательно, температура процесса падает, с увеличением скорости процесса его температура увеличивается.

Другим не менее важным моментом проведения металлотермической реакции является давление, при котором протекает реакция. Зависимость скорости металлотермической реакции от величины внешнего давления интересна не только с точки зрения практического проведения плавки, но и для выяснения механизма протекания внепечного металлотермического процесса. Данный механизм можно раскрыть на примере протекания алюмотермической реакции. В связи с тем, что в стехиометрическое уравнение реакции алюминотермического восстановления не входят газообразные вещества, а также в связи с высокими температурами кипения исходных материалов и продуктов реакции можно предположить, что основные реакции алюминотермического процесса происходят между конденсированными фазами. В этом случае внешнее давление существенно не влияет на скорость реакции. Наоборот, при участии газовой фазы скорость реакции, в значительной степени определяется величиной внешнего давления. С повышением давления скорость газовых реакций возрастет за счет увеличения плотности газа и числа столкновений газовых молекул или за счет увеличения числа ударов газовых молекул о поверхность конденсированной фазы на границе раздела фаз. Так, например, зависимость скорости распространения фронта реакции ряда алюминотермических смесей (Cr2О3+Al, Fe2O3+Al, MnO2+Al) от внешнего давления изучалась А.Ф.Беляевым и Л.Д.Комковой. Как следует из полученных данных, при взаимодействии окиси хрома с алюминием повышение давления не влияет на скорость реакции. Понижение давления до 50-100 мм рт.ст. также не приводит к заметному изменению скорости реакции. Это дает основание полагать, что реакция алюминотермического восстановления окиси хрома при температурах 1900-2100 К протекает без участия газовой фазы.

При взаимодействии алюминия с окислами железа и марганца скорость реакции с повышением давления увеличивается. Наибольший рост скорости наблюдается при давлениях до 20-40 атм (20-40 бар). При дальнейшем повышении внешнего давления рост скорости замедляется, а при понижении давления до 50-100 мм рт.ст. скорость реакции уменьшается до 0,7-0,8 см/с.

Необходимо так же отметить, что проведение металлотермических реакций в открытых тиглях приводит к повышенному выносу шихты, за счет образующихся газов, которые уносят из зоны реакции часть тепла, выделяющегося во время процесса.

Для увеличения выхода восстанавливаемого металла применяют термитные добавки. Существенный недостаток применения термитных добавок - это повышение расхода, восстановителя на тонну получаемого сплава, что значительно удорожает металл и не всегда оправдывается экономически. Другой недостаток применения термитных добавок - это увеличение количества шлака и снижение концентрации основного восстанавливаемого окисла в расплаве, что ухудшает условия как восстановления окислов, так и осаждения капель восстановленного металла. Поэтому при металлотермических процессах необходимо стремиться к минимальному расходу термитных добавок.

Более эффективен по сравнению с применением термитных добавок предварительный нагрев шихтовых материалов, при котором отсутствуют затраты дорогостоящего восстановителя.

При калориметрировании процесса алюминотермического восстановления окиси железа В.А.Боголюбовым было найдено, что повышение температуры процесса при нагреве шихты на каждые 100° составляет 56°. Повышение величины удельной теплоты процесса за счет физического тепла, вносимого нагретой шихтой, можно рассчитать исходя из теплового баланса плавки. При выплавке на нагретой шихте суммарный приход тепла

Так, например, аналогичный расчет для случая алюминотермического восстановления окиси железа дает повышение удельной теплоты процесса при нагреве шихты на 100° около 84 кДж/кг шихты. Повышение удельной теплоты процесса при предварительном нагреве шихты не может быть следствием только внесения дополнительного тепла нагретой шихтой, а совмещается с уменьшением тепловых потерь в связи с большей скоростью реакций и более полным восстановлением за счет повышения жидкоподвижности расплава.

Для снижения экономических затрат снижают количество восстановителя на выплавку металлотермических сплавов за счет следующего:

1. Правильный подбор восстановителя, необходимого для выплавки различных сплавов (использование в отдельных случаях вторичного алюминия, применение комплексных восстановителей, частичная замена алюминия кремнием, магнием, кальцием и т.д.).

2. Сокращение применения термитных добавок, требующих повышенного расхода восстановителя, за счет предварительного нагрева шихты или других мероприятий, к которым относится газовое давление в продуктах реакции, а так же обработка вибрацией вещества в момент формирования слитка металла.

3. Снижение механических потерь и окисления металла восстановителя в процессе изготовления порошка, полное использование всех отходов производства металлотермического порошка.

4. Совершенствование подбора гранулометрического состава восстановителя с целью более полного протекания восстановительных реакций, сокращение угара металла восстановителя в процессе плавки и более полного осаждения в основной слиток корольков восстановленного металла.

5. Горение в высококалорийных смесях окислов металлов с восстановителями и неметаллами сопровождается сильным разбросом расплава и протекает во взрывоподобном режиме. Повышенное давление газа (аргона, азота, воздуха) подавляет разброс и переводит горение в управляемый стационарный режим. Для удержания газового давления в продуктах реакции и предотвращения механического выброса вещества, применяют закрытые емкости, называемые реакторами или автоклавами. С другой стороны, в предлагаемом изобретении полнотой выхода восстанавливаемого металла в слиток можно управлять за счет всех вышеперечисленных возможностей управления процессом.

Исходя из вышесказанного, необходимо отметить, что способ предлагаемой автоклавной плавки призван выполнить все необходимые условия, способствующие максимальному извлечению восстанавливаемого металла при минимальном использовании металла восстановителя, а следовательно, призван максимально снизить себестоимость производимой продукции. Повышенный КПД по выходу металла обеспечивается за счет того, что предотвращается обычный выброс вещества, который происходит в открытых емкостях. Так, например, автоклавная плавка может обеспечить протекание реакции под давлением, при этом многие реакции восстановления будут протекать более полно с более высоким КПД по выходу металла. Образующиеся газы во время протекания реакции в автоклаве, не покидая внутреннее его пространство, тем самым не охлаждают продукты реакции и не тормозят процесс восстановления, при этом эти же газы создают необходимое давление, способствующее более полному протеканию восстановительного процесса. Следовательно, за счет этого снижаются капитальные затраты. Для того чтобы продукты реакции были более чистыми от газовых включений, автоклав перед восстановлением можно вакуумировать и во внутреннее пространство закачивать инертные газы.

В отличие от аналога и прототипа, где корпуса автоклавов (реакторов) облицованы тугоплавкой изоляционной керамикой, в предлагаемом изобретении корпус автоклава металлический без внутренней футеровки. Данная особенность позволяет перед началом восстановительной реакции подогревать подготовленную смесь прямо в автоклаве. Это позволяет очень точно регулировать температуру нагрева, проводить нагрев в вакууме или среде инертных газов. Если проводить предварительный нагрев порошковой шихты, а затем ее засыпать в автоклав, то при этом будут нарушаться правила техники безопасности, так как нагретый порошок более склонен к самовозгоранию. Кроме того, будут больше тепловые потери, при перегрузке порошка из нагревательной емкости в автоклав, потеря восстановителя за счет окисления, а так же большие сложности по регулировке температуры, до которой следует нагревать реакционную смесь. Предлагаемый автоклав без внутренней теплоизоляционной облицовки, может с большой точностью прогреваться определенное время в шахтных печах сопротивления, индукционных или плазменно-газовых печах. Чем больше период нагрева реакционной шихты, тем с большой точностью можно достигать требуемую температуру ее нагрева.

С точки зрения энергетических затрат время нагрева должно быть оптимально, так чтобы не расходовать излишнюю энергию. Учитывая то, что на прогрев реакционной шихты в автоклаве требуется определенное время, необходимо учитывать и время на то, чтобы перенести автоклав из нагревательной печи в шахту, а так же время на ее закрытие и наполнение водой. Наибольшая температура будет поглощаться корпусом автоклава и далее за счет излучения, конвекции газов и теплопроводности будет постепенно передаваться внутрь автоклава. Нагревая реакционную шихту, необходимо так рассчитывать прогрев корпуса автоклава, чтобы учесть ту тепловую энергию, которая поступит в шихту за время транспортировки автоклава из нагревательной печи в шахту и за время перед зажиганием реакционной шихты. То есть за это время корпус автоклава будет передавать часть недостающей тепловой энергии реакционной шихте до теоретически расчетной температуры.

Для того чтобы корпус автоклава вернул себе механическую прочность, так как она уменьшится в связи с его нагревом, его нужно будет перед моментом зажигания охладить водой. При этом необходимо учесть, что если корпус автоклава охлаждать длительное время, то при этом будет охлаждаться реакционная шихта внутри автоклава. С энергетической точки зрения это будет наносить значительные потери процессу восстановления металла. Поэтому технологический процесс при осуществлении предлагаемого способа учитывает время, необходимое для охлаждения корпуса автоклава, который должен выдержать давление, создаваемое продуктами реакции. Кроме того, необходимо учитывать время, которое требуется на инициирование реакции и достижение рабочего давления, при котором процесс протекает оптимально. То есть оператор особо точно рассчитывает момент нагрева автоклава, начальный момент его охлаждения и момент электроподжога реакционной смеси, таким образом, чтобы механическая прочность стенки корпуса автоклава за счет охлаждения восстанавливалась до такой степени, чтобы удержать нарастающее давление газа при протекании реакции восстановления. Механическая прочность должна восстановиться одновременно с увеличением газового давления, верхний предел этого давления постоянный, так как регулируется за счет клапана, установленного на верхней крышке автоклава.

В данном изобретении необходимо отметить, что корпус автоклава играет большую технологическую роль в проведении реакции восстановления, как на стадии подготовки, так и на последующей стадии восстановления. То есть через корпус автоклава на стадии подготовки идет прогрев реакционной шихты. В момент нарастания газового давления корпус охлаждается и возвращает механическую прочность, удерживая газовое давление. При образовании слитка металла корпус автоклава и в особенности его медный охлаждаемый поддон отводит тепловую энергию от слитка, тем самым увеличивая объем производимого металла, так как реакция восстановления будет смещаться вправо.

Как видно на чертеже, автоклав установлен на виброустройства 13, которые работают за счет пневматики, электромоторов, электромагнитов и т.п. приводов. Создавая высокочастотную или низкочастотную вибрацию (частота подбирается, исходя из ее эффективности по извлечению восстанавливаемого металла, на тот или иной автоклав), при протекании реакции восстановления, создаются благоприятные условия, которые увеличивают КПД процесса. Так, например, вибрация будет снижать вязкость расплава и утяжелять капли восстановленного металла, что им позволит в большем объеме выделиться из шлака и сформироваться в слиток. За счет вибрации усилится перемешивание реакционной шихты, что увеличит жидкотекучесть и скорость реакции. За счет этого повысится температура реакции, уменьшится время восстановления металла, что позволит снизить расход металла восстановителя, уменьшить изначальную температуру нагрева шихты (следовательно, снизить энергозатраты процесса) и увеличить выход годного.

1. Способ получения химически активных металлов металлотермическим восстановлением реакционной шихты, состоящей из оксида химически активного металла и металла-восстановителя в автоклаве, включающий подготовку реакционной шихты, помещение ее в автоклав, нагрев шихты, инициирование реакции восстановления зажиганием шихты, плавление шихты, образование продукта в виде слитка химически активного металла, выгрузку готового продукта, отличающийся тем, что после помещения реакционной шихты в автоклав производят ее нагрев непосредственно в автоклаве и автоклав устанавливают в герметично закрываемую шахту, выполненную в виде охлаждающей прямоточной трубы с проточной водой, предназначенной для охлаждения корпуса автоклава перед началом зажигания реакционной шихты, нагрев шихты ведут за счет тепла корпуса автоклава, при этом время нагрева реакционной шихты через корпус и время охлаждения корпуса рассчитывают с учетом времени нагрева автоклава, его транспортировки, охлаждения, зажигания реакционной смеси с обеспечением восстановления механической прочности стенки корпуса автоклава за счет охлаждения с одновременным увеличением давления газа.

2. Способ по п.1, отличающийся тем, что при восстановлении на автоклав накладывают механические колебания с частотой, обеспечивающей максимальное восстановление металла.

3. Устройство для получения химически активных металлов металлотермическим восстановлением реакционной шихты, состоящей из оксида химически активного металла и металла-восстановителя, содержащее автоклав в виде металлической герметичной емкости с днищем и крышкой, клапаном регулировки и системой зажигания, отличающееся тем, что оно снабжено герметично закрываемой вертикальной шахтой, выполненной в виде охлаждающей прямоточной трубы с проточной водой, металлическая герметичная емкость установлена в шахте с проточной водой, а ее нижняя часть выполнена в форме конуса с крышкой для удаления продуктов реакции.

4. Устройство по п.3, отличающееся тем, что металлическая герметичная емкость снабжена виброустройствами.