Способ изготовления шумозащитного экрана

Иллюстрации

Показать всеИзобретение относится к устройствам, устанавливаемым вдоль железнодорожных магистралей. Оно предназначено для изготовления защитных экранов, отражающих и гасящих акустические волны большой мощности, возникающие при прохождении железнодорожных составов с повышенной скоростью. Способ изготовления шумозащитного экрана, включающий установку на фундаменте опорных стоек в виде двутавра, к перемычке которого по всей длине стойки приваривают металлическую пластину толщиной не менее 5 мм. Затем к пластине через вибродемпфирующую прокладку закрепляют саморезами SFS П-образные профили, соединяя их между собой с образованием секций, в секции укладывают шумозащитный материал и закрепляют к опорной стойке и П-образным профилям перфорированный металлический лист, перекрывая пространство от стойки до стойки. Благодаря такому способу экран способен выдержать большие динамические нагрузки, сохраняя при этом высокие шумозащитные свойства. 5 ил.

Реферат

Предлагаемое изобретение относится к устройствам для защиты от шума, а конкретно к способам изготовления таких устройств. Предлагаемый способ может быть использован в строительстве для обеспечения нормального акустического режима в жилищных массивах и лесопарковых зонах, вдоль которых проходят авто- и железнодорожные магистрали с интенсивным движением.

Известен способ изготовления шумозащитных экранов в виде бетонной стены, установленной вдоль магистралей /патент США №5406039, 1995 г./.

Способ заключается в изготовлении сплошного бетонного основания на всем протяжении защищаемой зоны, установке на нем на строго фиксированном расстоянии друг от друга опорных стоек, имеющих в поперечном сечении двутавр, и закладке с помощью крана в пространство между опорными стойками звукозащитных панелей, которые могут быть либо секционными, либо целиковыми.

Данный способ слишком трудоемок и не технологичен: требуется большегрузный транспорт для доставки и кран для установки, такелажные работы; крепление бетонных блоков затруднено; сам экран является лишь отражателем звука без его гашения; точность изготовления бетонных блоков с соединительными выступами вызывает сомнение даже в заводских условиях, а это приводит к нестыковке пазов при монтаже.

Известен другой способ изготовления шумозащитных экранов путем установки вертикальных стоек на опорном основании и закрепления на них рамного каркаса из секций. В секции встраиваются акустические звукопоглощающие элементы разнообразной конструкции и материалов

/патенты RU №2176005, 2176006, 2001 г./.

Указанный способ также не технологичен, так как основан на ручной сборке с тщательной подгонкой составляющих экран элементов. Сама конструкция, изготовленная по этому способу, не приспособлена для противодействия акустическим волнам большой мощности, образующихся при прохождении железнодорожных составов с большой скоростью.

Ближайшим аналогом предлагаемому нами способу является способ изготовления шумозащитного устройства путем изготовления опорного основания и установки на нем опорных стоек, к которым крепятся акустические элементы с звукозащитным материалом. Вся конструкция закрывается с внешней и внутренней сторон экранами в виде пластин разной высоты, перекрывающих места прикрепления акустических элементов к стойкам /патент RU №2235823, 2003 г./.

Способ, изложенный в прототипе, реализуется на сплошном ленточном опорном основании и требует строго фиксированного расстояния между стойками при их установке, что, как отмечалось выше, затруднено в строительной практике. Прикрепление составляющих экран конструкционных материалов к опорным стойкам разнообразными способами, например сверлением отверстий под болты, затруднительно и может привести к ослаблению стойки. Использование в устройстве разноразмерных внутренних и внешних экранов усложняет сборку конструкции и не позволяет защитить ее от атмосферных осадков, например установкой козырька. Применение в способе в качестве крепежного материала вибродемпфирующей прокладки не может обеспечить надежность устройства противодействию силовых воздействий от ударных волн проходящих железнодорожных составов.

Задачей предлагаемого изобретения является разработка способа изготовления акустических шумозащитных экранов, обладающих повышенной прочностью и хорошими шумозащитными свойствами, сочетающимися с простотой и надежностью при их изготовлении.

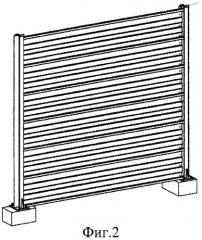

Задача решается следующим образом: изготавливают опорное основание в виде точечного фундамента под каждую опорную стойку. В качестве фундаментов используются быстрозабивные металлические сваи либо быстровозводимые точечные бетонные стойки с углублением на величину промерзания грунта. На фундаменты при помощи болтового соединения закрепляют стойки в виде двутавровых колонн с приваренной у основания опорной пластиной, которая и устанавливается на фундамент. Пластина связана со стойкой сварным швом, а также для придания дополнительной жесткости - приварными усилительными ребрами. По всей длине стойки к перемычке двутавра приварена пластина толщиной не менее 5 мм. На эту пластину через шовный уплотнитель, являющийся вибродемпфирующей прокладкой, устанавливают П-образные профили - (далее кассеты) со специальными пазами для сцепления друг на друга. Шовный уплотнитель имеет вид резиновой полосы. В стыках между кассетами используется также шовный уплотнитель или герметизирующая мастика, которую наносят во время монтажа. Таким образом обеспечивается звуконепроницаемость общей конструкции. Кассеты привинчивают одна к другой, причем уплотнение плотно прижимается между кассетами. После герметизации и крепления кассеты к пластине в двутавровой стойке в кассету вставляют звукозащитный материал, а затем устанавливают внешний экран из профилированного металлического оцинкованного листа с перфорацией. Лист покрыт полимерным покрытием. В продольном стыке кассеты привинчивают одна к другой с промежутком не менее чем 500 мм. Затем стыки герметизируют шовным уплотнителем, что дает абсолютно герметичный шов, не пропускающий шум. Крепеж кассет к опорным стойкам производят саморезами SFS. Выбор именно этих саморезов вызван их высочайшими техническими и эксплуатационными характеристиками. Материал, из которого делаются шурупы, - это нержавеющая или углеродистая сталь со специальным антикоррозионным покрытием. При притягивании самореза к несущим конструкциям не происходит прокручивания герметизирующей шайбы. При этом не повреждается покрытие самой шайбы и отделочный слой наружной облицовки панели под шайбой, соответственно в местах крепления исключается возникновение коррозии. Таким образом, при затягивании шурупов происходит дополнительная подпора внешней облицовки панели в зоне установки крепежа. Данное соединение выдерживает достаточный уровень давления внешних сил на кассету, облицовка не деформируется, не перемещается вдоль стержня шурупа, и поэтому остается надежное прилегание герметизирующей шайбы к поверхности кассеты. Это обеспечивает надежную гидроизоляцию в зоне постановки самореза на протяжении всего срока эксплуатации шумозащитной конструкции.

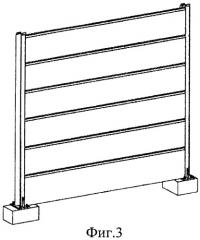

После установки кассет в них закладывают звукопоглощающий материал (например, минеральная вата). Сверху, на панели, с уложенным в них наполнителем, закрепляют перфорированные металлические листы с полимерным покрытием. Листы устанавливают со стороны кассет источника шума и крепят как к панелям, так и к опорным стойкам при помощи самосверлящих саморезов. Листы выполняют несколько функций помимо шумозащитной; они являются элементом, обеспечивающим жесткость конструкции (стягивают все панели между собой в единое целое), также имеют декоративную функцию - могут быть покрашены в различные цвета, нести на себе изображения рекламных материалов.

Для защиты от атмосферных осадков вся конструкция сверху закрывается козырьком.

Технический результат от использования предлагаемого изобретения заключается в упрощении и удешевлении процесса изготовления шумозащитных экранов при одновременном увеличении их надежности к динамическим воздействиям воздушных ударных волн и эффективности защиты от шума.

Сущность изобретения поясняется примером изготовления экрана и рисунками, иллюстрирующими этот процесс.

Любым известным способом подготавливают точечные фундаменты под каждую опорную стойку устанавливаемого устройства. Из двутавровых балок готовят опорные стойки: по основанию приваривают опорную пластину, а по всей длине балки и с обеих сторон - стальную пластину для последующего крепления к ней элементов внутреннего экрана (фиг.2). Выставляют опорные стойки, прикрепляя их к опорному основанию, и закрепляют на них, прокладывая прокладку, П-образные профили. Количество кассет, образующих внутренний экран, зависит от общей высоты устройства, но не менее 3 метров (фиг.2). В образовавшиеся параллелепипедные полости закладывают звукозащитный материал (фиг.3). Всю поверхность со стороны источника шума закрывают перфорированным и профилированным листом (фиг.4). Верхнюю часть всей конструкции защищают козырьком, а пространство между опорными основаниями перекрывают защитной пластиной (фиг.5, нижняя пластина не показана).

Технический результат от использования предлагаемого изобретения заключается в упрощении и удешевлении процесса изготовления шумозащитных экранов при одновременном увеличении их надежности к силовым воздействиям воздушных ударных волн и эффективности защиты от шума.

Способ изготовления шумозащитного экрана, включающий установку на фундаменте опорных стоек в виде двутавра, к перемычке которого по всей длине стойки приваривают металлическую пластину толщиной не менее 5 мм, затем к пластине через вибродемпфирующую прокладку закрепляют саморезами SFS П-образные профили, сочленяя их между собой с образованием секций, в секции укладывают шумоглощающий материал и закрепляют к опорной стойке и П-образным профилям перфорированный металлический лист, перекрывая пространство от стойки до стойки.