Композитная арматура "астрофлекс" (варианты)

Иллюстрации

Показать всеИзобретение относится к производству композитных арматур, которые применяются в строительных конструкциях для армирования термоизоляционных стеновых панелей, монолитных бетонных и сборных зданий, в виде самостоятельных стержней и сеток в конструктивных элементах зданий. Композитная арматура состоит из внешнего слоя (1), внутреннего слоя (2). Согласно варианту №1 слой (1) выполнен из нанокомпозитного углепластика, в котором полимерная матрица модифицирована углеродными наноструктурами. Слой (2) выполнен из легкого высокоподвижного бетона, содержащего в своем составе компоненты при следующем соотношении, мас.%: цемент - 20-50; наполнитель - 70-30; пластификатор - 0,02-2,5; вода - остальное. Согласно варианту №2 слой (1) выполнен из нанокомпозитного углепластика, в котором полимерная матрица модифицирована полиэдральными многослойными углеродными наноструктурами фуллероидного типа в соотношении 0,01-10% от массы полимерной матрицы. Слой (2) выполнен из легкого высокоподвижного нанобетона, содержащего в своем составе компоненты при следующем соотношении, мас.%: цемент - 24-48; наполнитель - 60-30; модифицированное базальтовое волокно - 2-6; пластификатор - 0,05-3,0; вода - остальное. Согласно варианту №3 слой (1) выполнен из нанокомпозитного углепластика. Слой (2) выполнен из легкого высокоподвижного нанобетона, содержащего в своем составе компоненты при следующем соотношении, мас.%: цемент - 20-50; наполнитель - 50-20; пластификатор - 0,02-2,5; эпоксидная смола водорастворимая - 0,2-25; вода - остальное. Бетонная смесь для легкого высокоподвижного нанобетона дополнительно содержит водорастворимую эпоксидную смолу. Арматура имеет повышенную теплостойкость при сохранении прочностных показателей. 3 н. и 6 з.п. ф-лы, 6 ил., 3 табл.

Реферат

Изобретение относится к строительству, а именно к композитной арматуре, которая применяется в строительных конструкциях для армирования термоизоляционных стеновых панелей, монолитных бетонных и сборных зданий, а так же для использования в конструктивных элементах зданий в виде самостоятельных стержней и сеток.

Среди прогрессивных строительных материалов, все более широко применяемых в строительстве, можно назвать группу полимерных композиционных и цементосодержащих материалов (далее ПКМ), из которых строят мосты и здания, их используют при реконструкции и усилении существующих сооружений. Обладая такими положительными свойствами, как большая прочность и повышенная стойкость против коррозии, в том числе радиационной, эти материалы позволяют создавать новые конструкции и технологии для строительства мостов, зданий и сооружений. Широкое использование полимерных и полимерных композиционных материалов в современной технике связано с разработкой новых методов модификации ПКМ или отдельных компонентов этих композиции. Основная тенденция развития промышленности ПКМ в настоящее время заключается в разработке и организации производства ПКМ, модифицированных различными наноматериалами, так называемых нанокомпозитов.

Известен ламинированный композитный арматурный стержень, выполненный в виде металлического сердечника, ламинированного композитным составом в виде волокон материала, распределенных в матрице на основе эпоксидной смолы (см. патент США №5613334 на изобретение, МПК6 E04L 5/08, 25.03.1997 г.).

Данный композитный арматурный стержень имеет низкую теплостойкость (120-150°С) и не обеспечивает необходимую жесткость при повышении температуры свыше 300°С.

Наиболее близким к предлагаемому изобретению по совокупности существенных признаков является стержень для армирования бетона, содержащий внешний слой и внутренний слой, размещенный внутри внешнего (см. патент РФ №2054508 на изобретение, МПК6 Е04С 5/07, 20.02.1996 г.).

Данный композитный арматурный стержень также имеет низкую теплостойкость (120-200°С) и не обеспечивает необходимую жесткость при повышении температуры свыше 300°С.

Техническим результатом при использовании предлагаемой группы изобретений является повышение теплостойкости при нагреве свыше 300°С, с сохранением высоких прочностных характеристик.

Указанный технический результат достигается тем, что согласно варианту №1 в композитной арматуре, содержащей внешний слой и внутренний слой, внешний слой выполнен из нанокомпозитного углепластика, в котором полимерная матрица модифицирована углеродными наноструктурами, а внутренний слой выполнен из легкого высокоподвижного бетона, содержащего в своем составе компоненты при следующем соотношении, мас.%:

| цемент | 20-50 |

| наполнитель | 70-30 |

| пластификатор | 0,02-2,5 |

| вода | остальное. |

Указанный технический результат достигается тем, что согласно варианту №2 в композитной арматуре, содержащей внешний слой и внутренний слой, внешний слой выполнен из нанокомпозитного углепластика, в котором полимерная матрица модифицирована полиэдральными многослойными углеродными наноструктурами фуллероидного типа (астраленами) в соотношении 0,01-10% от массы полимерной матрицы, а внутренний слой выполнен из легкого высокоподвижного нанобетона, содержащего в своем составе компоненты при следующем соотношении, мас.%:

| цемент | 24-48 |

| наполнитель | 60-30 |

| модифицированное базальтовое волокно | 2-6 |

| пластификатор | 0,05-3,0 |

| вода | остальное. |

Указанный технический результат достигается тем, что согласно варианту №3 в композитной арматуре, содержащей внешний слой и внутренний слой, внешний слой выполнен из нанокомпозитного углепластика, а внутренний слой выполнен из легкого высокоподвижного нанокомпозитного бетона, содержащего в своем составе компоненты при следующем соотношении, мас.%:

| цемент | 20-50 |

| наполнитель | 50-20 |

| пластификатор | 0,02-2,5 |

| эпоксидная смола водорастворимая | 0,2-25 |

| вода | остальное. |

Кроме того, в композитной арматуре по вариантам 1, 2, 3 поверхность внешнего слоя снабжена огнезащитным покрытием; поперечное сечение внешнего слоя и внутреннего слоя имеет произвольную форму.

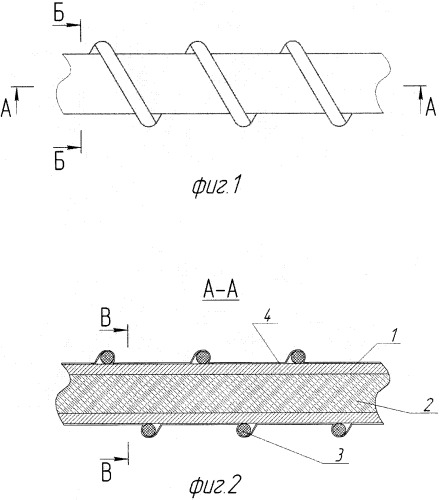

На фиг.1 изображена композитная арматура, общий вид;

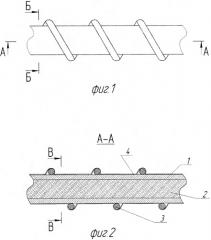

на фиг.2 - разрез А-А на фиг.1;

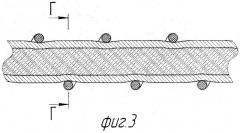

на фиг.3 изображена композитная арматура в разрезе;

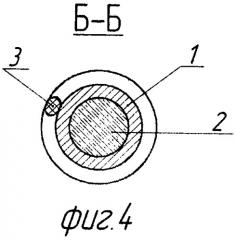

на фиг.4 - разрез Б-Б на фиг.1;

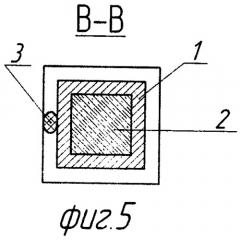

на фиг.5 - разрез В-В на фиг.2;

на фиг.6 - разрез Г-Г на фиг.3.

Композитная арматура «Астрофлекс» по вариантам 1, 2, 3 состоит из внешнего слоя 1, на наружной поверхности внешнего слоя 1 выполнены рельефные элементы 3 для улучшения сцепления нанокомпозитной арматуры с бетоном при изготовлении армированных таким образом строительных деталей. Поперечное сечение внешнего слоя 1 и внутреннего слоя 2 имеет произвольную форму, например круглую (фиг.4), прямоугольную (фиг.5), треугольную (фиг.6). В зависимости от применения поверхность внешнего слоя 1 композитной арматуры может быть снабжена огнезащитным покрытием 4.

Огнезащитное покрытие 4 выполнено на основе терморасширенного графита и жидкого стекла, что позволяет повысить теплостойкость арматуры при нагреве.

Согласно варианту №1 внешний слой 1 выполнен из нанокомпозитного углепластика, в котором полимерная матрица модифицирована углеродными наноструктурами на основе эпоксидных, полиэфирных или полимидных полимеров, например, полиэдральными многослойными углеродными наноструктурами фуллероидного типа (астраленами) в соотношении 0,01-10% от массы полимерной матрицы. В качестве полимерной матрицы внешнего слоя 1 используются отвержденные эпоксидные смолы, например, ЭД-20, эпоксиноволачные смолы DER 531, эпоксифенольные, полиэфирные смолы и т.д.

Внутренний слой 2 выполнен из легкого высокоподвижного бетона, содержащего в своем составе компоненты при следующем соотношении, мас.%: цемент - 20-50; наполнитель - 70-30; пластификатор - 0,02-2,5; вода - остальное.

В качестве наполнителя внутренний слой 2 содержит смесь гравия с песком и смесь гравия с алюмосиликатными микросферами.

В качестве пластификатора внутренний слой 2 содержит полинафталинметиленсульфонат натрия - органическое синтетическое вещество на основе продукта конденсации нафталинсульфокислоты и формальдегида.

Другое процентное соотношение масс компонентов не позволяет получить композиционные бетоны, из которых технологически возможно изготовить внутренний слой заявляемой нанокомпозитной арматуры с требуемыми свойствами.

Согласно варианту №2 внешний слой 1 выполнен из нанокомпозитного углепластика, в котором полимерная матрица модифицирована углеродными наноструктурами на основе эпоксидных, полиэфирных или полимидных полимеров, например, полиэдральными многослойными углеродными наноструктурами фуллероидного типа (астраленами) в соотношении 0,01-10% от массы полимерной матрицы. В качестве полимерной матрицы внешнего слоя 1 используются отвержденные эпоксидные смолы, например, ЭД-20, эпоксиноволачные смолы DER 531, эпоксифенольные, полиэфирные смолы и т.д.

Внутренний слой 2 выполнен из легкого высокоподвижного нанокомпозитного бетона, содержащего в своем составе компоненты при следующем соотношении, мас.%: цемент - 24-48; наполнитель - 60-30; модифицированное базальтовое волокно - 2-6; пластификатор - 0,05-3,0; вода - остальное.

В качестве наполнителя внутренний слой 2 содержит смесь гравия с песком и смесь гравия с алюмосиликатными микросферами. В качестве пластификатора внутренний слой 2 содержит пластификатор олигокарбоксидного ряда, например MF 2642. Использование указанного наполнителя и пластификатора позволяют получить при использовании повышение теплостойкости при нагреве.

Наличие модифицированного базальтового волокна в составе внутреннего слоя 2 позволяет получить дисперсно-армированный нанокомпозитный бетон с высокой работой разрушения и повышенной прочностью на изгиб. Модифицированное базальтовое волокно получено путем смешивания измельченного базальтового волокна диаметром 8-10 мкм и длиной волокон 100-500 мкм с полиэдральными многослойными углеродными наноструктурами фуллероидного типа - астраленами и многослойными углеродными нанотрубками, полученными электродуговым распылением графита с последующей окислительной очисткой катодного депозита, взятыми в количестве 0,0001-0,005 части модификатора на 1 часть базальтового волокна. Указанные наноструктуры смешивают с базальтовым волокном в дробилке в процессе измельчения базальтового волокна.

Модифицированное базальтовое волокно модифицировано по поверхности многослойными углеродными наноструктурами фуллероидного типа (астраленами) в соотношении 0,001-0,1% от массы, в качестве модифицированного базальтового волокна используются эпоксидные смолы.

Другое процентное соотношение масс компонентов внутреннего слоя и соотношение полиэдральных многослойных углеродных наноструктур к массе полимерной матрицы не позволяет получить композиционные углепластики и бетоны, из которых технологически возможно изготовить внешний и внутренний слои заявляемой нанокомпозитной арматуры с требуемыми свойствами.

Согласно варианту №3 внешний слой 1 выполнен из нанокомпозитного углепластика. Внутренний слой 2 выполнен из легкого высокоподвижного нанобетона, содержащего в своем составе компоненты при следующем соотношении, мас.%: цемент - 20-50; наполнитель - 50-20; пластификатор - 0,02-2,5; эпоксидная смола водорастворимая - 0,2-25; вода - остальное. В качестве наполнителя внутренний слой 2 содержит смесь гравия с песком и смесь гравия с алюмосиликатными микросферами. В качестве пластификатора внутренний слой 2 содержит пластификатор олигокарбоксидного ряда, например Zica 1250. Использование наполнителя и пластификатора позволяют получить при использовании повышение теплостойкости при нагреве.

Бетонная смесь для легкого высокоподвижного нанобетона дополнительно содержит водосовместимую эпоксидную композицию, например эпоксидную смолу ЭД-20, отверждаемую водорастворимым отвердителем типа «Арамин», которая необходима для повышении адгезии на границе слоя 1 и слоя 2.

Другое процентное соотношение масс компонентов не позволяет получить композиционные бетоны, из которых технологически возможно изготовить внутренний слой заявляемой нанокомпозитной арматуры с требуемыми свойствами.

Композитную арматуру «Астрофлекс» по вариантам №1, 2, 3 получают двумя способами:

а). Сначала изготавливают внутренний слой 2. Для этого сухие компоненты бетонной смеси загружают в смеситель и перемешивают в течение 5-15 минут. Пластификатор растворяют в воде, раствор подают в смеситель и смесь перемешивают в течение 5-15 минут. Затем бетонную смесь помещают в форму и выдерживают в форме до схватывания бетонного раствора и набора необходимой твердости. После этого на внешнюю поверхность слоя 2 наматывают углеродную ленту или жгут, пропитанные связующим, и отверждают связующее. Возможно также изготовление внешнего слоя 1 с использованием углеродных препрегов - углеродной ленты, либо жгута, пропитанного связующим и подсушенного. Внешний слой 1 выполняют с созданием необходимого поверхностного рельефа.

б). Сначала изготавливают внешний слой 1. Для этого углеродный жгут или ленту, пропитанную связующим и отвердителем, в который предварительно, в условиях действия ультразвукового поля введены углеродные наночастицы фуллероидного типа, спирально наматывают под определенным углом (0°-30°) на оправку, например, фторопластовый стержень, затем связующее отверждают. Сухие компоненты бетонной смеси загружают в смеситель, перемешивают в течение 5-15 минут, затем добавляют раствор пластификатора в воде и воду до необходимого ее количества. Смесь снова перемешивают и заливают полученный бетонный раствор в объем, образующийся внутри внешнего слоя 1 после извлечения оправки. Полученную конструкцию выдерживают до схватывания раствора и набора необходимой твердости. Возможно также изготовление внешнего слоя 1 с использованием углеродных препрегов. Препрегу придают форму замкнутой поверхности по форме внешнего слоя 1 и отверждают связующее нагревом до определенной температуры. Затем описанным выше способом заполняют объем, образованный внешним слоем 1, бетонной смесью и выдерживают до ее схватывания и набора необходимой твердости. При изготовлении композитного стержня по данному методу возможен такой подбор параметров отверждения внутреннего и внешнего слоев, при которых при нанесении рельефа происходит частичная деформация (промин на глубину 0,1-0,5 мм) внешнего слоя, без потери целостности внешнего слоя (фиг.3). Такой композитный стержень обладает лучшими характеристиками при испытании на выдергивание арматуры из армированной бетонной детали.

Далее определяют характеристики материала в полученном изделии. Для этого берут образцы стандартных размеров и подвергают их испытаниям на сжатие и изгиб при различных температурах.

Свойства композитной арматуры «Астрофлекс» по варианту №1 приведены в Таблице 1.

| Таблица 1 | ||||

| Состав и показатели | Состав, мас.% | |||

| 1 | 2 | 3 | ||

| Состав внутреннего слоя, мас.% | Цемент | 20 | 35 | 50 |

| Наполнитель | 70 | 49,7 | 30 | |

| Пластификатор | 0,02 | 0,3 | 2,5 | |

| Вода | 19,98 | 15 | 17,5 | |

| Состав внешнего слоя, мас.% | Углеродный жгут (лента) | 69,997 | 58,8 | 45 |

| Полимерная матрица | 30 | 40 | 50 | |

| Наноструктуры фуллероидного типа | 0,003 | 1,2 | 5 | |

| Физико-механические показатели арматуры | Предел прочности при сжатии, МПа | 150 | 190 | 100 |

| Предел прочности при изгибе, МПа | 42 | 48 | 38 | |

| Теплостойкость, °С | 560 | 630 | 710 |

Как видно из Таблицы 1, модификация слоя 2 алюмосиликатными микросферами и модификация полимерной матрицы слоя 1 фуллероидными наноструктурами привела к значительному увеличению теплостойкости при сохранении достаточно высоких прочностных характеристик.

Свойства композитной арматуры «Астрофлекс» по варианту №2 приведены в Таблице 2.

| Таблица 2 | ||||

| Состав и показатели | Состав, мас.% | |||

| 1 | 2 | 3 | ||

| Состав внутреннего слоя, мас.% | Цемент | 24 | 35 | 48 |

| Наполнитель | 60 | 45 | 30 | |

| Базальтовое волокно | 2 | 6 | 4 | |

| Пластификатор | 0,05 | 0,3 | 3 | |

| Вода | 13,95 | 13,7 | 15 | |

| Состав внешнего слоя, мас.% | Углеродный жгут (лента) | 49,995 | 58,8 | 67 |

| Полимерная матрица | 50 | 40 | 30 | |

| Наноструктуры фуллероидного типа | 0,005 | 1,2 | 3 | |

| Физико-механические показатели арматуры | Предел прочности при сжатии, МПа | 120 | 210 | 250 |

| Предел прочности при изгибе, МПа | 43 | 52 | 54 | |

| Теплостойкость, °С | 720 | 630 | 490 |

Как видно из Таблицы 2, модификация полимерной матрицы слоя 1 фуллероидными наноструктурами и слоя 2 базальтовой микрофиброй привела к увеличению прочностных характеристик при сохранении высокой теплостойкости.

Свойства композитной арматуры «Астрофлекс» по варианту №3 приведены в Таблице 3.

| Таблица 3 | ||||

| Состав и показатели | Состав, мас.% | |||

| 1 | 2 | 3 | ||

| Состав внутреннего слоя, мас.% | Цемент | 20 | 35 | 50 |

| Наполнитель | 50 | 35 | 20 | |

| Пластификатор | 0,02 | 1,2 | 2,5 | |

| Эпоксидная смола водосовместимая | 25 | 12 | 0,2 | |

| Вода | 4,88 | 16,8 | 27.3 | |

| Состав внешнего слоя, мас.% | Нанокомпозитный углепластик | 100 | 100 | 100 |

| Физико-механические показатели арматуры | Предел прочности при сжатии, МПа | 120 | 260 | 310 |

| Предел прочности при изгибе, МПа | 42 | 55 | 60 | |

| Теплостойкость, °С | 480 | 560 | 630 |

Как видно из Таблицы 3, введение в состав внутреннего слоя 2 водосовместимой эпоксидной смолы привело к увеличению прочностных характеристик при сохранении достаточно высоких значений теплостойкости.

Композитная арматура «Астрофлекс» по вариантам №1, 2, 3 работает следующим образом:

Композитную арматуру (стержни) устанавливают и заливают бетоном, затем после набора бетоном необходимой твердости изготовленные и армированные таким образом детали используют в строительных конструкциях.

Из отдельных стержней композитной арматуры собираются плоские или объемные конструкции с помощью композитных муфт и (или) термоусадочной пленки. Собранную конструкцию заливают бетоном или используют самостоятельно как силовой конструкционный элемент.

Таким образом, композитная арматура «Астрофлекс», изготовленная из нанокомпозитного углепластикового внешнего слоя 1 и легкого внутреннего нанобетонного слоя 2, имеет повышенную теплостойкость и высокую прочность. В отличие от бетонов, армированных стальной арматурой, бетоны, армированные полимерной композиционной арматурой, не подвергаются коррозии. Применение каркасной структуры повышает физико-механические показатели, а также приводят к снижению напряжений в конструкциях.

Применение композитной арматуры «Астрофлекс» позволяет существенно снизить массу конструкций, повысить коррозионную стойкость, устойчивость к агрессивным средам, расширять архитектурные возможности, сократить трудовые затраты, превосходя по многим свойствам традиционные материалы.

1. Композитная арматура, содержащая внешний слой и внутренний слой, отличающаяся тем, что внешний слой выполнен из нанокомпозитного углепластика, в котором полимерная матрица модифицирована углеродными наноструктурами, а внутренний слой выполнен из легкого высокоподвижного бетона, содержащего в своем составе компоненты при следующем соотношении, мас.%:

| цемент | 20-50 |

| наполнитель | 70-30 |

| пластификатор | 0,02-2,5 |

| вода | остальное |

2. Композитная арматура по п.1, отличающаяся тем, что поверхность внешнего слоя снабжена огнезащитным покрытием.

3. Композитная арматура по п.1, отличающаяся тем, что поперечное сечение внешнего слоя и внутреннего слоя имеет произвольную форму.

4. Композитная арматура, содержащая внешний слой и внутренний слой, отличающаяся тем, что внешний слой выполнен из нанокомпозитного углепластика, в котором полимерная матрица модифицирована полиэдральными многослойными углеродными наноструктурами фуллероидного типа - астраленами в соотношении 0,01-10% от массы полимерной матрицы, а внутренний слой выполнен из легкого высокоподвижного нанобетона, содержащего в своем составе компоненты при следующем соотношении, мас.%:

| цемент | 24-48 |

| наполнитель | 60-30 |

| модифицированное базальтовое волокно | 2-6 |

| пластификатор | 0,05-3,0 |

| вода | остальное |

5. Композитная арматура по п.4, отличающаяся тем, что поверхность внешнего слоя снабжена огнезащитным покрытием.

6. Композитная арматура по п.4, отличающаяся тем, что поперечное сечение внешнего слоя и внутреннего слоя имеет произвольную форму.

7. Композитная арматура, содержащая внешний слой и внутренний слой, отличающаяся тем, что внешний слой выполнен из нанокомпозитного углепластика, а внутренний слой выполнен из легкого высокоподвижного нанобетона, содержащего в своем составе компоненты при следующем соотношении, мас.%:

| цемент | 20-50 |

| наполнитель | 50-20 |

| пластификатор | 0,02-2,5 |

| эпоксидная смола водосовместимая | 0,2-25 |

| вода | остальное |

8. Композитная арматура по п.7, отличающаяся тем, что поверхность внешнего слоя снабжена огнезащитным покрытием.

9. Композитная арматура по п.7, отличающаяся тем, что поперечное сечение внешнего слоя и внутреннего слоя имеет произвольную форму.