Способ ремонта горных выработок в соляных породах

Иллюстрации

Показать всеИзобретение относится к горной промышленности, в частности к способу ремонта горных выработок в соляных породах. Техническим результатом является сокращение расходования металла на поддержание горных выработок и исключение изменения транспортного габарита по ширине горной выработки. Способ ремонта горных выработок в соляных породах включает бурение горизонтальных скважин в боках подготовительной выработки, установку верхняков и укладку на верхняки затяжки. В скважины устанавливают трубчатые консольные опорные узлы, жестко соединенные с продольными балками, на которые укладывают верхняки с затяжкой и производят заполнение закрепного пространства породой или кострами из дерева. При этом верхняки с одной стороны жестко соединяют с продольной балкой. 5 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к горной промышленности и может быть использовано для крепления горных выработок.

Известен способ крепления выработок (Пат.2308599 Российская Федерация, МПК Е21D 11/00. - З. №2004101437/03, заявл. 19.01.2004, опубл. 20.10.2007), который предусматривает бурение шпуров в закрепляемый массив, установку в них анкеров и возведение постоянной крепи, причем шпуры ориентируют круто-наклонно в сторону нетронутого массива, при этом в качестве постоянной крепи используют металлическую многозвенную крепь трапециевидного сечения, каждая рама которой содержит верхняк, угловые звенья и стойки, причем бурение шпуров под анкеры осуществляют на месте установки будущей рамы крепи. Для чего через отверстия в верхняке в кровлю бурят восходящие шпуры, устанавливают анкеры, прикрепляют верхняк к кровле посредством анкеров, а затем присоединяют угловые звенья и стойки крепи.

Этот способ имеет следующие недостатки:

1. При длительной эксплуатации выработок в породах кровли образуются расслоения и заколы. В результате вывалообразования выработка приобретает неправильную форму, что исключает при ведении ремонтных работ прикрепление к кровле верхняков с использованием анкеров;

2. Наличие в конструкции крепи металлических стоек вызывает повышенный расход металла на крепление выработок;

3. Наличие стоек в конструкции крепи уменьшает площадь поперечного сечения выработки и ее транспортного габарита, что не всегда технически возможно при ведении ремонта горной выработки или вызывает необходимость проведения дополнительных работ по ее расширению, что весьма трудоемко.

Наиболее близким к предлагаемому техническому решению является способ крепления подготовительных выработок (Пат. 2338880 Российская Федерация, МПК E21D 11/00. - З. №2007112540/03, заявл. 04.04.2007, опубл. 20.11.2008), включающий бурение скважин в боках подготовительной выработки, установку верхняков в эти скважины и укладку на верхняки затяжки, причем в скважины устанавливают составные верхняки и соединяют их хомутами, а под верхняки в скважины досылают мягкую оболочку и подают в нее сжатый воздух, поднимают до контакта верхняков со стенками скважины и распирают концы верхняков в скважинах, а затяжку распирают между верхняками и кровлей пласта, а после опускания пород кровли под действием горного давления до контакта нижней части верхняков со стенками скважины мягкую оболочку разгружают и извлекают из скважины.

Однако этот способ имеет недостаток, заключающийся в том, что необходимо применение пневмобаллонных оболочек, которые имеют весьма ограниченный срок службы и не могут быть использованы для крепления выработок с многолетним сроком службы (20-40 лет).

Технический результат предлагаемого изобретения заключается в сокращении расходования металла на поддержание в эксплуатационном состоянии горных выработок в солевых породах и исключении уменьшения транспортного габарита горной выработки.

Указанный технический результат достигается тем, что в способе ремонта выработок в соляных породах, включающем бурение горизонтальных скважин в боках подготовительной выработки, установку верхняков и укладку на верхняки затяжки, в скважинах устанавливают трубчатые консольные опорные узлы, с одной стороны жестко соединяют их с продольными балками, на которые укладывают верхняки с затяжкой, после чего производят заполнение закрепного пространства породой или кострами из дерева.

Опорный узел изготавливают трубчатым и располагают в скважине на глубину не менее 1,0 м, а продольные балки изготавливают из стальной полосы или двутавра. Кроме того, минимальный внешний диаметр трубы консольного узла определяют из соотношения

Dmin=2,55Р/(σpb2),

где Dmin - минимально допустимый внешний диаметр трубы;

Р - суммарная нагрузка от горного давления на консольный узел крепления;

σр - предел прочности соли на растяжение;

b2 - длина части трубы, расположенная внутри массива.

Незакрепляемый торец верхняка располагают на расстоянии 50-100 мм от стенки горной выработки для обеспечения податливости крепи в результате горизонтальной конвергенции породного контура выработки.

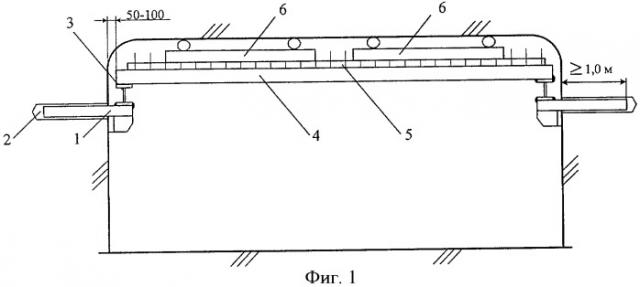

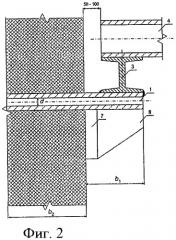

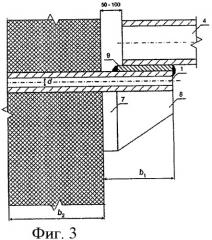

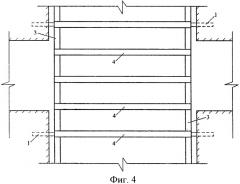

Сущность изобретения поясняется чертежами, где на фиг.1 - конструкция рамной крепи с прикреплением верхняков к стенкам горной выработки; на фиг.2 - схема узла крепления рамной крепи к стенке камеры с продольным двутавром; на фиг.3 - схема узла крепления рамной крепи к стенке камеры с продольной полосой; фиг.4 - схема расположения в выработке консольных опорных узлов с продольными двутавровыми балками и верхняками (горизонтальный разрез по верхнякам крепи); на фиг.5 - то же с продольными стальными полосами; на фиг.6 - область неупругих деформаций в стенках выработки в начальный период установки крепи; на фиг.7 - развитие областей неупругих деформаций в стенках выработки в период средней стадии эксплуатации горной выработки; на фиг.8 - то же на завершающей стадии эксплуатации выработки.

На чертежах: 1 - трубчатый опорный узел; 2 - скважина; 3 - продольная двутавровая балка; 4 - верхняк; 5 - затяжка; 6 - костер из дерева; 7 - опорная пластина; 8 - косынка; 9 - продольная стальная полоса.

Способ ремонта горной выработки осуществляется следующим образом.

Вначале производится «оборка» заколов в горной выработке, затем в стенки выработки бурят горизонтальные скважины 2 глубиной более 1,0 м, туда вставляют трубчатые опорные узлы 1 (фиг.1), на которые укладывают продольные двутавровые балки 3 (фиг.2) или продольные стальные полосы 9 (фиг.3). При меньшем заложении трубчатого опорного элемента не обеспечивается надежность его крепления.

При пересечении выработок, когда невозможна установка опорных узлов над верхняками, в качестве продольных балок используют двутавровый профиль (фиг.4), что повышает надежность крепления. При применении в качестве продольных балок двутаврового профиля верхняки могут устанавливаться как непосредственно над трубчатыми опорными узлами, так и между ними. При применении продольной стальной полосы (фиг.5) верхняки устанавливают над каждым трубчатым опорным узлом.

Продольные двутавровые балки 3 или продольные стальные полосы 9 жестко прикрепляют к трубчатым опорным узлам 1. Для повышения жесткости трубчатого опорного узла его усиливают дополнительными элементами: опорной пластиной 7 и косынкой 8. Сверху на продольные двутавровые балки или продольные стальные полосы укладывают верхняки 4 с обеспечением с одной стороны зазора между торцом верхняка и стенкой выработки не менее 50-100 мм для обеспечения податливости породного контура выработки в горизонтальной плоскости. С противоположной стороны верхняк 4 жестко прикрепляют к продольной двутавровой балке 3 или продольной стальной полосе 9. Сверху на верхняки 4 укладывают затяжку 5, а свободное закрепное пространство заполняют или кострами из дерева 6 (фиг.1), или отбитой горной породой.

Выполнена оценка напряженно-деформированного состояния окружающего горного массива с применением программного комплекса ANSYS.

Динамика роста областей неупругих деформаций в пластичном соляном массиве с увеличением нагрузки в результате ползучести соляных пород и времени ее действия показана на фиг.6 - фиг.8. На фиг.6 показаны начальные области неупругих деформаций (в углу и над трубчатым опорным узлом), а также в трубе, в месте ее контакта с опорной плитой. На фиг.7 показано развитие неупругих деформаций (область в углу выработки соединилась с концом трубы и охватила участок боковой стенки от кровли до узла крепления). В окрестности трубы (сверху и внизу) возникло упругое ядро. С ростом нагрузок на опорный узел (или увеличения времени эксплуатации) может произойти вылом упругого ядра (фиг.8). В целом по фиг.6 - фиг.8 прослеживается характер развития областей неупругих деформаций во времени в результате ползучести солевых пород, что позволило определить время устойчивого состояния горной выработки.

На основании расчетов напряженно-деформированного состояния горного массива, окружающего горную выработку, получена формула для определения минимального диаметра трубчатой части опорного узла, учитывающая длину части трубы опорного узла, расположенной в скважине, которая имеет вид:

Dmin=2,55P/σpb2,

где Dmin - минимальный внешний диаметр трубы;

Р - суммарная нагрузка на узел крепления;

σр - предел прочности соли на растяжение;

b2 - длина части трубы, расположенная в скважине.

Установлено, что существует эффективная длина b2 max, превышая которую не уменьшается величина действия трубы на массив. Рациональная величина b2 max составляет около 1,0 м.

Остальные параметры трубчатого узла крепления, в том числе и толщины стенки на смятие, определяются обычными техническими расчетами. Так, например, толщину стенки трубы консольного узла крепления определяют по формуле:

где Н - толщина стенки трубы;

Р - суммарная нагрузка на узел крепления;

D - наружный диаметр трубы (D>Dmin);

σT - предел текучести материала трубы.

Применение данного способа ремонта горных выработок в соляных породах позволяет продлить срок их службы в 1,5-2,0 раза без изменения транспортного габарита по ширине и сократить объем металла, используемого на поддержание в эксплуатационном состоянии горных выработок.

1. Способ ремонта горных выработок в соляных породах, включающий бурение горизонтальных скважин в боках подготовительной выработки, установку верхняков и укладку на верхняки затяжки, отличающийся тем, что в скважины устанавливают трубчатые консольные опорные узлы, жестко соединенные с продольными балками, на которые укладывают верхняки с затяжкой и производят заполнение закрепного пространства породой или кострами из дерева, при этом верхняки с одной стороны жестко соединяют с продольной балкой.

2. Способ по п.1, отличающийся тем, что трубчатый консольный опорный узел располагают в скважине на глубину не менее 1,0 м.

3. Способ по п.1, отличающийся тем, что минимальный внешний диаметр трубы консольного узла определяют из соотношения:Dmin=2,55P/(σpb2),где Dmin - минимально допустимый внешний диаметр трубы;Р - суммарная вертикальная нагрузка на консольный опорный узел;σp - предел прочности соли на растяжение;b2 - длина части трубы, расположенная внутри соляного массива.

4. Способ по п.1, отличающийся тем, что незакрепленный торец верхняка располагают на расстоянии 50-100 мм от стенки горной выработки.

5. Способ по п.1, отличающийся тем, что продольные балки при расположении верхняков над консольными опорными узлами изготавливают из стальной полосы.

6. Способ по п.1, отличающийся тем, что продольные балки при расположении верхняков между опорными узлами изготавливают из двутавра.