Способ изготовления цепи литьем по газифицируемым моделям

Иллюстрации

Показать всеИзобретение относится к литейному производству. В опоку-контейнер 1 устанавливают модельный блок, состоящий из коллектора с лучами-литниками. Нижние части газифицируемых моделей с шаровидными питателями устанавливают в цанговые отверстия лучей-литников коллектора. Предварительно отлитые звенья цепи укладывают на слой песка. В каждом звене располагают две нижние части моделей. Засыпают песок и укладывают под углом следующий уровень предварительно отлитых звеньев цепи. Нижние части моделей замыкают верхними частями. Опоку-контейнер заполняют песком, уплотняют и заливают расплавом. На коллекторе можно собирать различные по сечению и шагу цепи. Шаровидный питатель, сформированный по диаметральной оси звена, позволяет устанавливать каждую модель под любым необходимым углом в радиальной и горизонтальной плоскости. Достигается снижение брака, расширение технологических возможностей и повышение производительности. 1 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к способам изготовления свободно сочлененных конструкций и может быть использовано, например цепей.

По патенту RU 2135322 известен способ изготовления цепи литьем по газифицируемым моделям, включающий отливку отдельных звеньев цепи, где предварительно отлитые звенья цепи устанавливают в опоку горизонтально в гнезда кондуктора, газифицируемые модели промежуточных звеньев устанавливают в опоке вертикально и веерообразно вокруг центрального литника с коллектором, при этом внутри каждого отлитого звена располагают одной стороной две газифицируемые модели промежуточных звеньев.

Недостатками известного способа являются следующие.

Сложность в осуществлении, поскольку существует необходимость установки предварительно отлитых звеньев цепи в гнездах кондуктора, размещенного в опоке. Требуется кондуктор на каждый тип цепи, причем изготавливать их необходимо на каждую сборку формы из-за значительной деформации после отливки цепи. Использование кондуктора усложняет сборку в процессе формовки и затрудняет его удаление из отлитого блока после освобождения отливок из опоки-контейнера.

Высокая материалоемкость, поскольку горизонтальное расположение в опоке предварительно отлитых звеньев требует увеличенных габаритов и, следовательно, материалоемкости опоки, а установка в опоке газифицируемых моделей промежуточных звеньев вертикально и веерообразно в коллекторе вокруг центрального литника также требует увеличенного диаметра ее и массы песка.

Наиболее близким к заявленному техническому решению является выбранный в качестве прототипа известный по патенту RU 2279945 способ изготовления цепи литьем по газифицируемым моделям, включающий предварительную отливку отдельных звеньев цепи, установку газифицируемых моделей в опоку-контейнер вертикально и веерообразно в коллекторе вокруг центрального литника, а предварительно отлитых звеньев - горизонтально в несколько уровней, при этом внутри каждого предварительно отлитого звена располагают одной стороной две газифицируемые модели промежуточных звеньев, отличающийся тем, что каждый уровень предварительно отлитых звеньев цепи укладывают под углом на слой уплотненного формовочного песка, после чего звенья засыпают песком до горизонта укладки следующего уровня, уплотняют песок и укладывают звенья очередного уровня.

Недостатками известного способа являются следующие

Существенный процент брака, поскольку подвод питателя по касательной к звену приводит к возможности появления дефекта в отливке.

Ограниченные технологические возможности известного способа, поскольку основные параметры цепи это шаг и сечение тела звена, которые и определяют схему сборки литейной формы. Поэтому для изготовления определенного типоразмера цепи при использовании модели с Т-образным хвостовиком питателя необходимо вновь изготавливать оснастку и разрабатывать свою сборку литейной формы.

Низкая производительность.

Техническим результатом заявленного изобретения является устранение указанных недостатков, а именно:

- снижение процента брака при производстве;

- расширение технологических возможностей, увеличение количества звеньев в форме и расширение номенклатуры изделий на одном и том же коллекторе;

- повышение производительности.

Технический результат достигается тем, что в заявленном способе изготовления цепей по газифицируемым моделям, включающем предварительную отливку отдельных звеньев, сборку цепи из разомкнутых пенополистирольных звеньев и ранее отлитых звеньев, каждый уровень которых укладывают под углом, согласно изобретению в каждой разомкнутой пенополистирольной модели формируют шаровидный питатель, в коллекторе устанавливают лучи-литники с вертикальными вставками-цангами.

Шаровидный питатель формируют по диаметральной оси звена.

Формирование шаровидного питателя по диаметральной оси звена позволяет устанавливать каждую модель под любым необходимым углом как в радиальной плоскости модели, так и в горизонтальной плоскости модельного блока. Такое изменение подвода питания к отливке и крепления моделей к литниковой системе устраняет возможность возникновения дефекта, а также позволяет осуществлять на однотипном коллекторе сборку литейной формы для цепей с различными параметрами и длиной, что значительно расширяет технологические возможности способа.

Установка в коллекторе лучей-литников с вертикальными вставками-цангами позволяет располагать вертикальные отверстия для цанговых вставок в любом удобном для сборки цепи месте, а регулируемая высота цанги позволяет изменять вертикальный размер установки моделей, обеспечивая тем самым легкую сборку цепи с большим количеством звеньев, что существенно увеличивает производительность при осуществлении заявленного способа.

Сущность изобретения заключается в том, что модель имеет коаксиальный к диаметральной оси звена шаровидный питатель и коллектор с необходимым количеством лучей-литников, имеющих вертикальные отверстия для установки в них цанговых вставок различной высоты (с регулируемой высотой тела цанги). Модельный блок собирается вставкой шаровидного питателя полузвеньев моделей в цанги, установленные в отверстия луча коллектора, которые располагаются в любом удобном для сборки цепей месте. Шаровидный питатель позволяет устанавливать каждую модель под любым необходимым углом как в радиальной плоскости модели, так и в горизонтальной плоскости модельного блока, а регулируемая высота цанги позволяет изменять вертикальный размер установки моделей, обеспечивая тем самым легкую сборку цепи с большим количеством звеньев.

Предлагаемый способ поясняется на примере описания изготовления формы и чертежах.

На прилагаемых чертежах изображено:

фиг.1 - модель с шаровидным питателем;

фиг.2 - коллектор с литниками-лучами и цанговыми вставками;

фиг.3 - схема сборки модельного блока и укладки отлитых звеньев;

фиг.4 - форма в разрезе;

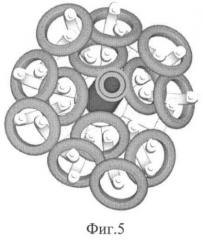

фиг.5 - сборка цепи с шагом 90×25;

фиг.6 - сборка цепи с шагом 80×25;

фиг.7 - сборка цепи с шагом 100×25 на разнолучевом коллекторе.

Форма для изготовления цепи состоит из опоки-контейнера 1, на дне которой на песчаную постель 2 установлен модельный блок, состоящий из коллектора 3 с лучами-литниками 4 со вставленными моделями цанг 5, наклонно к горизонтальной плоскости и под углом к радиальной плоскости расположенными в них пенополистирольными моделями 6. Сифонная трубка 7 установлена на коллектор по его центру и закрыта защитным колпаком 8. Предварительно отлитые звенья 9 уложены в модельный блок слоями, с шагом, заданным моделями. Объем опоки заполнен уплотненным сухим кварцевым песком 10. На поверхности песка уложен груз 11.

Изготовление цепи производится следующим образом.

На первом этапе отливают звенья цепи. Для этого в опоку-контейнер 1 засыпают песок 10, устраивая постель 2. Затем устанавливается модельный блок, на коллектор которого ставится сифонная трубка 7. Модельный блок собирается вставкой моделей 6 с коаксиально-диаметральными шаровидными питателями в цанговые отверстия вертикальных вставок 5 в лучах-литниках коллектора 3. Сифонная трубка 7 устанавливается по центру коллектора, закрывается колпаком 8 и опока-контейнер засыпается песком 10, который уплотняется на вибростоле (условно не показан). На песок укладывают груз 11. Снимается защитный колпак 8, и форма готова для заливки металла.

На втором этапе отливается цельная цепь. При этом используется та же опока-контейнер 1, в которую засыпают песок 10, устраивая постель. Модельный блок собирается вставкой нижних частей моделей 6 с коаксиально-диаметральными шаровидными питателями под необходимым углом в цанговые отверстия вертикальных вставок в лучах-литниках 5 на коллекторе. На постель 2 устанавливается модельный блок, на коллектор которого ставится сифонная трубка 7. Сифонная трубка накрывается колпаком 8. Первый уровень предварительно отлитых звеньев цепи 9 укладывается таким образом, чтобы в каждом звене были две нижнии части последовательно расположенных пеномоделей 6, как показано на фиг.3. После чего в опоку-контейнер 1 засыпается порция песка. Затем на песок укладывается следующий уровень предварительно отлитых звеньев цепи 9. При необходимости, подобным образом укладываются третий уровень звеньев 9 и последующие (см. фиг.3). Для получения цепи большей длины вместо отдельного не замыкающего металлического звена 12 в опоку-контейнер 1 укладывается заранее отлитый отрезок с необходимым количеством звеньев.

После укладки всех предварительно отлитых звеньев нижние части пеномоделей звена замыкают верхними частями. Стыковка частей производится по схеме "гильза-втулка" (без использования клея). Затем заполняют опоку 1 песком 10 до верхней границы, производят уплотнение песка на вибростоле, устанавливают груз 11. Затем снимают с сифонной трубки 7 колпак 8, и форма готова к заливке.

В предлагаемом способе изготовления моделей с коаксиально-диаметрально расположенным шаровидным питателем и коллектора с литниками-лучами позволяет устанавливать модели в блок под любым удобным для сборки цепи в радиальной и горизонтальной плоскостях углом. Это дает возможность на однотипном коллекторе собирать различные по сечению тела и шага цепи (фиг.5 "Сборка 90×25", фиг.6 "Сборка 80×25") при сохранении используемой оснастки (опоки-контейнеры). При увеличении длины луча коллектора увеличивается количество устанавливаемых в коллектор моделей (фиг.7 "Сборка 100×25"), что приводит к повышению выхода годного и возможности изготовления цепей широкого номенклатурного диапазона и различной длины, без использования добавки отдельных отрезков в форму.

Выполнение вертикальных отверстий в лучах коллектора на определенном расстоянии позволяет использовать его для изготовления цепей с различным шагом и конфигурации.

1. Способ изготовления цепей литьем по газифицируемым моделям, включающий предварительную отливку отдельных звеньев цепи, сборку цепи из разомкнутых звеньев газифицируемых моделей и ранее отлитых звеньев путем установки нижних частей газифицируемых моделей в опоку-контейнер на коллектор, укладки отлитых звеньев цепи на слой песка под углом, в несколько уровней, замыкания нижних частей газифицируемых моделей верхними частями, заливку формы, отличающийся тем, что коллектор выполняют с лучами-литниками и вертикальными цангами, а каждую газифицируемую модель формируют с шаровидным питателем, который устанавливают в вертикальную цангу.

2. Способ по п.1, отличающийся тем, что шаровидный питатель формируют по диаметральной оси газифицируемой модели.