Способ изготовления металлокерамических изделий

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к получению металлокерамических деталей, и может использоваться для изготовления роторов газовых турбин. Исходные порошки, обеспечивающие заданные характеристики детали, дискретно подают последовательно от легкой фракции до тяжелой по оси разъемной формы заданной конфигурации, размещенной на вращающейся в горизонтальной плоскости платформе. Приводят вращающуюся форму после подачи исходных порошков в режим 1-4 гармоник критической частоты вращения. Осуществляют предварительное спекание для получения заготовки в режиме вращения или после останова платформы и окончательное спекание заготовки вне формы. Способ позволяет повысить надежность и технологичность изделий. 2 ил.

Реферат

Изобретение относится к области технологии изготовления металлокерамических изделий, в частности к способу изготовления металлокерамических деталей, в том числе роторов, газовых турбин.

Известен способ изготовления керамических деталей методом изостатического прессования [1]. Недостатки этого способа заключаются в низкой надежности получаемых изделий и проблематичности возможности изготовления изделия сложной формы в виде металлокерамической моноконструкции.

Цель изобретения - повышение надежности и технологичности металлокерамических изделий путем изготовления моноизделий, включающих в свой состав керамические и металлические составляющие, с обеспечением заданного закона изменения по радиусу изделия прочностных и жаростойких характеристик.

Способ изготовления металлокерамических деталей включает в себя то, что исходные керамические и металлические порошки, обеспечивающие заданные характеристики формируемой детали, подаются дискретно в заданных пропорциях по оси формы заданной конфигурации, которая вращается в горизонтальной плоскости. После подачи последнего исходного порошка производится предварительное спекание для получения заготовки либо непосредственно на режиме вращения, либо после останова вращения платформы. Окончательное спекание заготовки производится вне формы.

При этом после подачи последнего ингредиента исходных порошков форма с платформой может быть введена в режимы 1-4 гармоник критической частоты вращения. Подача исходных порошков выполняется в последовательности: предыдущий исходный порок - смесь в пропорции ок. 50/50 предыдущего и последующего исходных порошков - последующий исходный порошок.

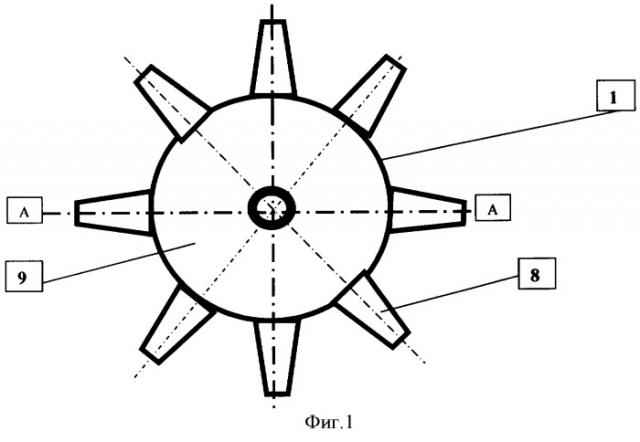

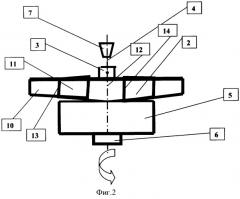

Устройство для реализации способа представлено на фиг.1 в виде фронтальной проекции устройства и фиг.2 - в виде разреза (по А-А) фронтальной проекции.

Устройство для реализации способа содержит (фиг.1 и 2) осесимметричную разъемную форму 1, содержащую внутреннюю полость 2 и горловину 3, расположенную на оси 4 формы. Форма 1 установлена на горизонтальную платформу 5 с приводом 6 для ее вращения вокруг оси 4, совпадающей с осью симметрии формы. Устройство содержит дозирующее приспособление 7 для дискретной подачи исходных порошков или их смесей в горловину 3 формы. При изготовлении рабочего колеса газовой турбины форма 1 включает в себя полости 8 лопаток и полость 9 диска.

Устройство работает следующим образом.

При вращении платформы 5 с закрепленной на ней формой 1 в горловину 3 подаются последовательно порции материала в виде порошков заданной дисперсности в последовательности:

1 вариант. Последовательно порции от легких фракций до тяжелых. Например: алюмоборонитридная керамическая композиция (АБНК) с плотностью ок. 2.8 кг/дм3 (10) - карбидная (SiC) или нитридная (Si3N4) керамические композиции с плотностью ок. 4.0 кг/дм3 (11) - металлический порошок с плотностью ок. 8 кг/дм3 (12).

Под действием центробежных сил указанные фракции последовательно заполняют форму 1 и уплотняются. Для обеспечения взаимной диффузии фракций финишный режим вращения платформы 5 с формой 1 после заполнения и уплотнения материала в форме 1 вращение выполняется на частотах вращения, соответствующих 1-4 гармоникам.

После останова системы производится предварительное спекание порошков (10), (11), (12), полученная заготовка извлекается из разъемной формы 1 и производится окончательное спекание материалов изделия.

2 вариант. Последовательно порции от легких фракций до тяжелых с промежуточной подачей исходных смесей. Например:

АБНК - смесь в пропорции ок. 50/50 АБНК и SiC (или Si3N4) (13) - и SiC (или Si3N4) - смесь в пропорции ок. 50/50 SiC (или Si3N4) и металлического порошка (14) - металлический порошок.

Под действием центробежных сил указанные фракции последовательно заполняют форму 1 и уплотняются. Для интенсификации взаимной диффузии фракций допускается финишный режим вращения платформы 5 с формой 1, после заполнения и уплотнения материала в форме 1, на частотах вращения, соответствующих первому - четвертому критическому числу оборотов системы (1-4 гармоникам).

После останова системы производится предварительное спекание порошков (10), (11), (12), полученная заготовка извлекается из разъемной формы 1 и производится окончательное спекание материала изделия.

И предварительное, и окончательное спекания производятся в поле переменных температур, адекватном конфигурации детали и результирующему распределению исходного материала.

Цель изобретения - повышение надежности указанных металлокерамических изделий, достигается тем, что периферийные сечения лопаток и диска, работающие при максимальных температурах и минимальных напряжениях, формируются из максимально жаростойкого материала с минимальной плотностью материала, но относительно низкими допускаемыми напряжениями, средние сечения лопаток и диска, работающие при средних по радиусу детали температурах и напряжениях, формируются из жаростойкого материала со средней плотностью материала, значительными допускаемыми напряжениями, втулочные сечения лопаток и диска, работающие при минимальных температурах и максимальных напряжениях, формируются из минимально жаростойкого материала с максимальной плотностью материала и максимально высокими допускаемыми напряжениями.

Цель изобретения - повышение технологичности указанных металлокерамических изделий достигается тем, что сопряжение диска колеса с металлическим валом осуществляется в паре металл - металл, т.е. традиционными способами.

Литература

1. Захаров А.И. Конструирование керамических изделий. Уч.-изд., М., 2004, стр.29-42.

Способ изготовления металлокерамической детали, включающий дискретную подачу исходных порошков, обеспечивающих заданные характеристики детали, последовательно от легкой фракции до тяжелой по оси разъемной формы заданной конфигурации, размещенной на вращающейся в горизонтальной плоскости платформе, приведение вращающейся формы после подачи исходных порошков в режим 1-4 гармоник критической частоты вращения, предварительное спекание для получения заготовки в режиме вращения или после останова платформы и окончательное спекание заготовки вне формы.