Способ формования крупногабаритных несущих конструкций из стеклоармирующего материала и формовочное устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к технологии судостроения и может быть использовано при изготовлении судовых несущих крупногабаритных конструкций из стеклопластика, а также в химической промышленности, авиастроении и других отраслях народного хозяйства для изготовления различных крупногабаритных конструкций. При способе формования укладывают на поверхность оснастки стеклоармирующий материал слоями, между которыми наносят связующий состав в виде смолы и катализатора, производят прикатку материала, выдерживают в течение времени, необходимого для отверждения материала, и производят съем конструкции с оснастки. Операции пропитки и прикатки слоев стеклоармирующего материала осуществляют одновременно посредством подачи связующего состава на пропиточно-прикаточный валик, установленный на конце полой телескопической трубки, в которую связующий состав подают из камеры для его смешивания. Подача смолы с катализатором и отвердителя в камеру для смешивания осуществляют посредством насосов. Формовочное устройство для осуществления этого способа содержит пропиточно-укладочный узел, расположенный на самодвижущимся портале, опоры которого имеют колесную базу, установленную на рельсовом пути для перемещения пропиточно-укладочного узла вдоль поверхности уложенного материала. На балке самодвижущегося портала установлены подвижная платформа для перемещения пропиточно-укладочного узла в поперечном направлении, привод для перемещения самодвижущегося портала и пульт управления. Пропиточно-укладочный узел снабжен компрессором для привода в действие насосов для подачи смолы с катализатором и отвердителя в камеру для смешивания связующего состава, соединенную полой телескопической трубкой с пропиточно-прикаточным валиком, установленным на конце этой трубки. Изобретение позволяет уменьшать воздушные включения в получаемой конструкции и механизировать процесс формования. 2 н. и 2 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области получения конструкционных материалов и может быть использовано при изготовлении судовых несущих крупногабаритных конструкций на основе наномодифицированных и гибридных композиционных материалов повышенной технологичности на основе полиэфирного связующего, а также в химической промышленности, авиастроении и других отраслях народного хозяйства для изготовления различных крупногабаритных конструкций.

Композиционные материалы на основе стекловолокна являются универсальным многофункциональным материалом, находящим применение практически во всех отраслях промышленности и сферах современной жизни. В настоящее время при формовании судовых крупногабаритных конструкций используется в основном контактный метод формования, который заключается в ручной укладке, пропитке и прикатке стеклоармирующего материала (стекломата) прикаточными валиками. Прикатка осуществляется с целью удаления из ламината воздушных включений и равномерного распределения смолы по всему объему. Отверждение ламината происходит при обычной комнатной температуре, после чего изделие извлекается из формы и подвергается механообработке.

Недостатками контактного метода формования являются низкая производительность труда, длительность производственного процесса, высокая вероятность остаточных воздушных включений в ламинате и вредные условия труда.

В настоящее время известно достаточно много способов изготовления различных конструкций из стеклоармирующих материалов, использующих контактный метод формования, но для улучшения качества получаемых конструкций применяются различные формы воздействия на ламинат, см., например, А.С. № 1443309, заявка № 96102178, патенты РФ №№ 251037, 2210501, 2068780, 2116887.

Среди выше упомянутых патентов принят за прототип способ формования изделий из композиционных материалов по патенту РФ № 2068780. Согласно этому способу, осуществляют укладку материала раскладчиком на формообразующую поверхность оснастки по заданной траектории, прикатку его прижимным элементом, отверждение заготовки и съем ее с оснастки. При этом в каждой точке траектории укладки материала ось упругодеформируемого раскладывающего элемента устанавливают параллельно хорде, образованной точками пересечения поперечного размера выкладываемой полосы с формообразующей поверхностью оснастки по кромкам полосы, а прикатку укладываемого на оснастку материала осуществляют перпендикулярно плоскости, образованной этой хордой, и пересекающим перпендикулярно ее середине вектором, параллельным касательному вектору к линии траектории укладки.

Однако и указанному способу присущи все недостатки контактного метода, включая использование ручного труда по укладке и прикатке материала.

Известны технические решения устройств, механизирующих отдельные операции формования и воздействия на стеклоармирующий материал, см., например, патенты №№ 2051037, 2210501, из которых второе выбрано за прототип устройства.

Устройство по патенту РФ № 2210501 для изготовления длинномерных профильных изделий из композиционных материалов содержит шпулярник с непрерывным армирующим волокном, узел ориентирования волокон, пропиточную ванну с отжимным устройством, по меньшей мере одну камеру вакуумирования, узел формирования профиля изделия, камеру отверждения и протяжный механизм. Камера вакуумирования установлена после пропиточной ванны. После камеры вакуумирования установлен узел дополнительной пропитки связующим и узел формирования профиля изделия. Изобретение позволяет упростить технологию изготовления и уменьшить пористость получаемых изделий.

Задачей заявленного изобретения является повышение качества крупногабаритных плоских несущих конструкций из стеклоармирующих материалов, а также разработка экономически целесообразного техпроцесса их формования.

Технический результат, достигаемый при реализации изобретения, состоит в уменьшении воздушных включений в получаемой конструкции и механизации процесса формования.

Указанный результат достигается за счет того, что в способе формования крупногабаритных несущих конструкций из стеклоармирующего материала укладывают на поверхность оснастки стеклоармирующий материал слоями, между которыми наносят связующий состав в виде смеси смолы и отвердителя, производят прикатку материала прижимным элементом и затем выдерживают в течение времени, необходимого для отверждения материала, после чего производят съем конструкции с оснастки. Кроме того, в этом способе связующий состав наносят с помощью распылительного пистолета, соединенного полой телескопической трубкой с прикаточным валиком и одновременно осуществляют прикатку прикаточным валиком вдоль длинной стороны уложенного материала, а все операции выполняют с помощью формовочного устройства.

В частном случае использования предлагаемого технического решения в заявленном способе в течение прикатки и отверждения материала воздействуют на него акустическими колебаниями ультразвукового спектра для интенсификации процесса пропитки.

Механизация процесса формования обеспечивается формовочным устройством для осуществления указанного способа, которое содержит пропиточно-укладочный узел, расположенный на самодвижущимся портале, опоры которого имеют колесную базу, установленную на рельсовом пути для перемещения пропиточно-укладочного узла вдоль поверхности уложенного материала. На балке портала установлены подвижная платформа для перемещения пропиточно-укладочного узла в поперечном направлении, привод для перемещения портала и пульт управления. Указанный пропиточно-укладочный узел снабжен компрессором, распылительным пистолетом, имеющим камеру для смешивания связующего состава, полой телескопической трубкой, на конце которой установлен прикаточный валик, и оборудован средством для приготовления, пропитки и прикатывания стеклоармирующего материала.

В частном случае использования предлагаемого технического решения заявленное формовочное устройство снабжено ультразвуковой колебательной системой, размещенной над прикаточным валиком в положении, обеспечивающим расположение акустической оси колебательной системы под углом к поверхности формуемой конструкции.

Сущность предлагаемого изобретения поясняется чертежами, на которых изображено:

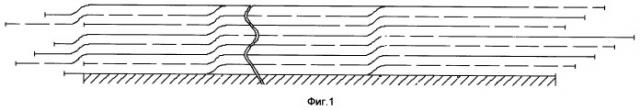

Фиг.1 - Схема укладки стеклоармирующего материала.

Фиг.2 - Внешний вид формовочного устройства.

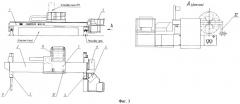

Фиг.3 - Схема комплекса для механизированного изготовления плоских конструкций методом настилания.

Фиг.4 - Внешний вид колебательной системы.

Фиг.5 - Пропиточно-прикаточный валик с колебательной системой.

На фиг.1 показана схема укладки стеклоармирующего материала для формования обшивки корпуса судна, выполняемая монолитно-секционным способом.

На фиг.2 показан внешний вид формовочного устройства - установка типа PFR.

На фиг.3 изображена схема комплекса для механизированного изготовления плоских конструкций методом настилания, состоящего из портала 1, балки портала 2, тележки портала опорной 3, тележки портала направляющей 4, передвижной площадки 5, пульта 6 управления комплекса оператором, рабочего места 7 оператора комплекса, шкафа управления 8, защитного кожуха 9, пульта 10 управления формовщика, револьверного держателя 11, блока направляющих роликов 12.

На фиг.4 показан внешний вид колебательной системы - ультразвуковой интенсификатор модели УЗИП-0.25/18.

В настоящее время благодаря появлению армирующих материалов с диагональным расположением стеклонитей, а также 2-3 компонентных связующих появилась возможность создания механизированного изготовления плоских конструкций методом однонаправленного настилания.

Способ изготовления конструкций пропиткой через валик более известен как технология PFR. Технология пропитки через ролик реализуется с помощью установок типа PFR III Chopper System.

Процесс формования крупногабаритных несущих конструкций из стеклоармирующего материала заявленным способом происходит следующим образом: формовщик закрепляет конец полотна стеклоармирующего материала на оснастке. Компрессор, входящий в комплект установки, приводит в действие насосы подачи смолы и катализатора, которые подаются в камеру внутреннего смешения, имеющую форму пистолета. После смешивания готовое связующее поступает по телескопической полой ручке на пропиточно-прикаточный валик. Во время прохождения смесительного пропиточно-укладочного узла над поверхностью оснастки формовщик при помощи валика пропитывает стеклоткань и одновременно прикатывает ее к оснастке. При подходе направляющих роликов к концу оснастки производится обрезка стеклоткани. Далее на обратном холостом ходу (скорость холостого хода до 5 м/мин) формовщик производит визуальный контроль приформованного полотнища, исправляя при необходимости допущенные дефекты. Достигнув начала оснастки, подвижная платформа перемещается по балке портала на необходимое по технологии расстояние, где происходит закрепление следующего полотнища стеклоткани на оснастке, все операции производятся в данной последовательности до окончания формования конструкции. По окончании формования компрессор приводит в действие насос для промывки растворителем смесительного пропиточно-укладочного узла.

Укладка первого пакета (см. фиг.1) осуществляется от боковой ограничительной грани оснастки. Первый слой секции (пакета) укладывается из стеклоткани Т-11-ГВС-9 (на фиг.1 обозначена сплошной линией), уложенный слой пропитывают связующим при помощи телескопического валика установки типа PFR. Затем производится замена стеклоармирующего материала и со сдвигом 100 мм укладывают второй слой из ткани 9677R-3 (на фиг.1 обозначена пунктирной линией), снова пропитывают ткань связующим. Таким образом, укладывается восемь слоев. Далее производится настилка последующих пакетов из полотнищ стеклоткани. При необходимости выхода на расчетную толщину конструкции возможно укладывание декоративного слоя из ткани Т-11-ГВС-9. При этом укладка стекломатериала осуществляется в одном направлении, а обратный ход всегда холостой.

В частном случае пропитка стеклоармирующего материала валиком производится с применением ультразвуковой установки. В процессе пропитки и прикатывания ультразвуковые волны выбивают воздушные включения из волокон стеклоармирующего материала, что позволяет при заданной толщине конструкции увеличить количество армирующих слоев, изменить соотношение смола/стекло и таким образом повысить физико-механические свойства конструкции. Колебательная система устанавливается на телескопическую трубку пропиточной установки и располагается как указано на фиг.5, где 15 - пропиточно-прикаточный валик; 14 - телескопическая полая рукоятка; 13 - источник ультразвуковых колебаний, а 16 - формуемое изделие.

1. Способ формования крупногабаритных несущих конструкций из стеклоармирующего материала, при котором укладывают на поверхность оснастки стеклоармирующий материал слоями, между которыми наносят связующий состав в виде смолы и катализатора, производят прикатку материала, выдерживают в течение времени, необходимого для отверждения материала, и производят съем конструкции с оснастки, отличающийся тем, что операции пропитки и прикатки слоев стеклоармирующего материала осуществляют одновременно посредством подачи связующего состава на пропиточно-прикаточный валик, установленный на конце полой телескопической трубки, в которую связующий состав подают из камеры для его смешивания, при этом подача смолы с катализатором и отвердителя в камеру для смешивания осуществляют посредством насосов.

2. Способ по п.1, отличающийся тем, что в течение пропитки и прикатки слоев стеклоармирующего материала воздействуют на него акустическими колебаниями ультразвукового спектра для интенсификации процесса пропитки.

3. Формовочное устройство для формования крупногабаритных несущих конструкций из стеклоармирующего материала, содержащее пропиточно-укладочный узел, расположенный на самодвижущемся портале, опоры которого имеют колесную базу, установленную на рельсовом пути для перемещения пропиточно-укладочного узла вдоль поверхности уложенного материала, на балке самодвижущегося портала установлены подвижная платформа для перемещения пропиточно-укладочного узла в поперечном направлении, привод для перемещения самодвижущегося портала и пульт управления, отличающееся тем, что пропиточно-укладочный узел снабжен компрессором, приводящим в действие насосы для подачи смолы с катализатором и отвердителя в камеру для смешивания связующего состава, соединенную полой телескопической трубкой с пропиточно-прикаточным валиком, установленным на конце этой трубки.

4. Формовочное устройство по п.3, отличающееся тем, что оно снабжено ультразвуковой колебательной системой, размещенной над пропиточно-прикаточным валиком в положении, обеспечивающем расположение акустической оси колебательной системы под углом к поверхности формуемой конструкции.